激光沉积Stellite 6颗粒入射角度对涂层形成的影响

2016-11-18刘景松姚建华

骆 芳, 刘景松,赵 兵,姚建华

(1.浙江工业大学 之江学院,浙江 杭州 310024;2.浙江工业大学 激光先进制造研究院,浙江 杭州 310014;3.浙江省高端激光制造装备协同创新中心,浙江 杭州 310014)

激光沉积Stellite 6颗粒入射角度对涂层形成的影响

骆 芳1,2,3, 刘景松2,3,赵 兵2,3,姚建华2,3

(1.浙江工业大学 之江学院,浙江 杭州 310024;2.浙江工业大学 激光先进制造研究院,浙江 杭州 310014;3.浙江省高端激光制造装备协同创新中心,浙江 杭州 310014)

采用准静态下MTS拉伸实验,对Stellite6颗粒在Johnson-cook材料模型中的物性参数进行标定;利用有限元分析软件ABAQUS模拟单个Stellite 6颗粒以相同速度不同入射角度撞击基体的变形行为,探讨粒子入射角度对粒子沉积形貌及基体凹坑深度的影响.模拟结果表明:Johnson-cook材料模型可以很好的描述碰撞过程中粒子的变形行为,粒子入射角度的增大,不利于粒子与基体的有效结合;在粒子有角度撞击基体过程中,切向速度会使得粒子与基体之间产生相对运动,进而导致粒子与基体接触表面有摩擦力的产生,当颗粒与基体间摩擦力做功产生的积极作用大于颗粒切向滑移产生的消极作用,颗粒与基体可以形成有效结合.

超音速激光沉积;Stellite6颗粒;Johnson-cook模型;非垂直碰撞;数值模拟

超音速激光沉积是在冷喷涂工艺基础上发展起来的新的涂层技术[1],利用激光束对基体进行同步加热,即激光光斑与基体上粉末沉积点重合并保持同步运动;通过闭环反馈系统控制激光加热基体功率,温度检测仪控制沉积处温度,来实现对沉积处温度的控制.超音速激光沉积技术既保持了冷喷涂固态沉积、无稀释、保证了粉末原有成分和相等优点,而且克服了冷喷涂对脆性材料和硬度高的材料较难沉积的缺点[2-3],这种新型复合工艺得到了国内外众多学者的广泛关注.Matthew等[4-5]成功运用激光辅助冷喷涂工艺制备出高致密度钛合金层;骆芳等[6]通过激光辅助冷喷涂工艺,以N2气作为高压载气,在中碳钢基体材料上采用超音速激光沉积Stellite 6粉末颗粒,采用金相、SEM以及EDX对沉积层进行表征,分析了激光加热的沉积点温度对沉积层的表面形貌、沉积厚度和沉积密度的影响,虽然通过实验的方法可以对涂层的性能进行测定,但是由于颗粒与基体的碰撞过程的瞬时性,颗粒和基体的变形过程及结合机理不易通过实验方法观察研究,采用有限元数值模拟的方法为研究粒子的变形过程及探究粒子沉积机理提供了一种有效的途径[7-13].王晓放等[14]模拟了铜粒子有角度撞击铜基板的碰撞过程,通过撞击后粒子与基体接触边缘处射流状金属溅射的强弱及基体表面凹坑深度的大小判断粒子与基体的结合度,但对于硬质合金颗粒有角度的碰撞基体尚未进行系统、全面的数值模拟分析.由于冷喷涂过程中,首层粒子与基体结合程度的优劣对后续粒子的沉积起到至关重要的作用,为此,针对Stellite 6颗粒在相同速度不同入射角度的初始条件下,在中碳钢表面沉积粒子展开研究,观察粒子的沉积形貌,研究粒子入射角度对粒子变形行为以及基体表面凹坑深度的影响.

1 数学模型

1.1 计算模型

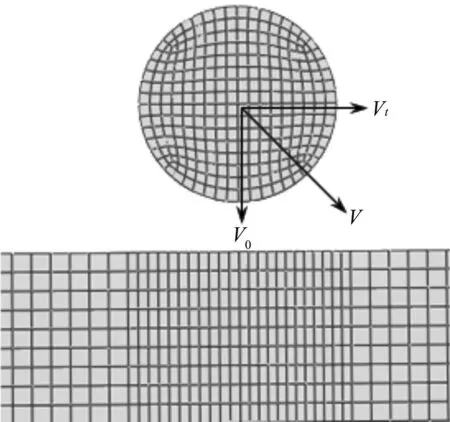

采用有限元分析软件ABAQUS对碰撞过程进行模拟计算,实验中Stellite6粒子以直径20 μm的球体为主,因此,数值模拟采用半径为20 μm的球形粒子,基板的长度为200 μm,宽度和高度取100 μm,粒子和基体都采用均匀细密的六面体网格,建立三维Lagrange模型.单元类型为热-结构耦合的缩减积分六面体单元(C3D8RT),粒子与基体的接触方式为Surface-to-Surface类型,基体底部采用固壁约束,对称面施加对称约束,其余边作自由边界处理.由于粒子有角度撞击基体时,粒子与基体变形后的形状都不具有对称性,因此通常的平面几何模型不符合轴对称简化条件.为便于模拟粒子以不同的入射角度撞击基体,定义V为粒子速度,Vt为切向分量,Vn为法向分量,粒子的入射角度α为粒子入射速度V与基板法线方向的夹角,有限元几何模型及网格划分如图1所示.

图1 网格划分局部图Fig.1 Mesh arrangement

1.2 材料模型

针对超音速激光沉积过程中颗粒碰撞时间短、应变率大、塑性变形升温等特点,文章选用经典Mat-Johnson-Cook材料模型,它是一个能反应材料应变率强化效应和绝热升温导致材料软化效应的理想的刚塑性强化模型[15].目前,Stellite6钴基合金在Johnson-cook模型中的参数尚未有学者进行标定,给实际应用Johnson-cook模型模拟带来了极大的难度.不同应力状态下,Johnson-cook材料模型本构关系统一可用等效应力、等效应变、等效应变率的关系来描述,即对于拉、压和扭三种不同应力状态下,方程的形式是一样的,可以采用准静态下MTS拉伸实验,根据实验数据,用材料模型参数标定的方法对Johnson-cook材料模型等相关参数进行标定.

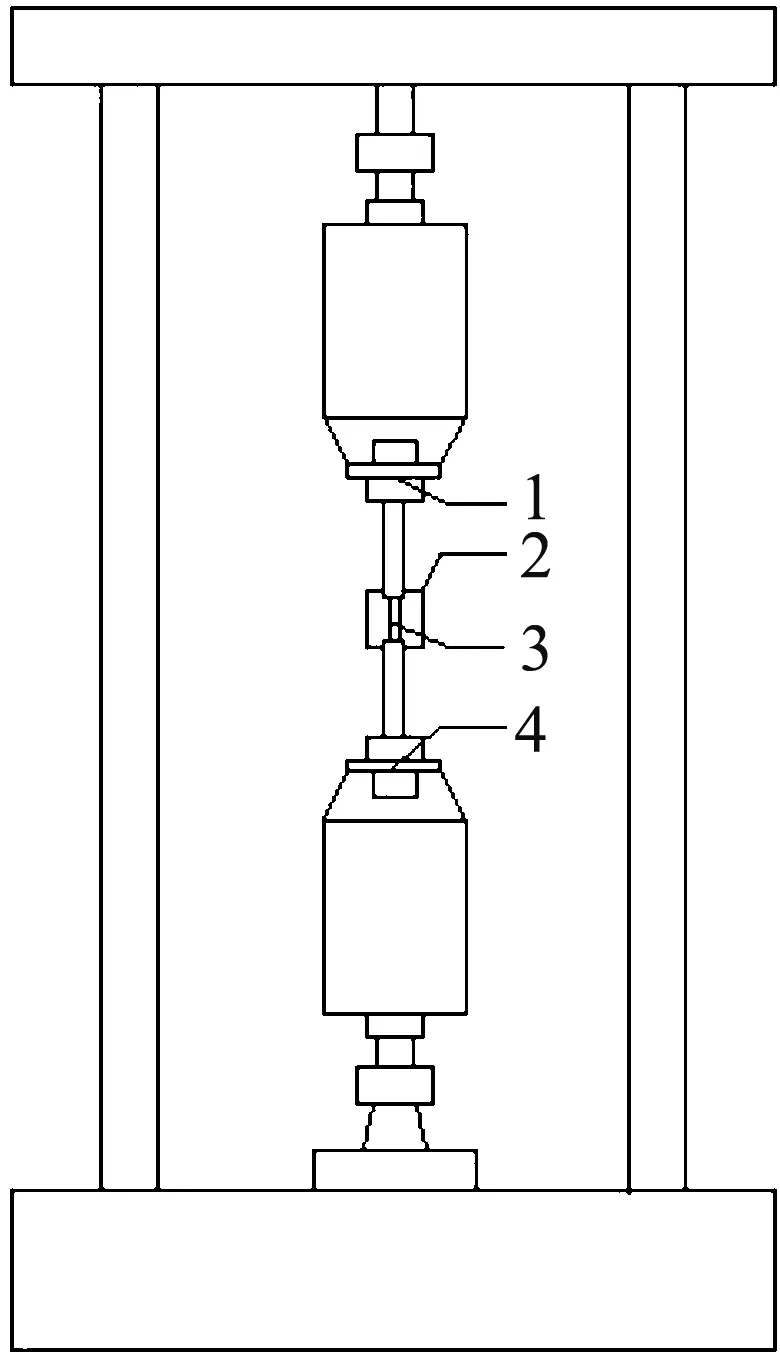

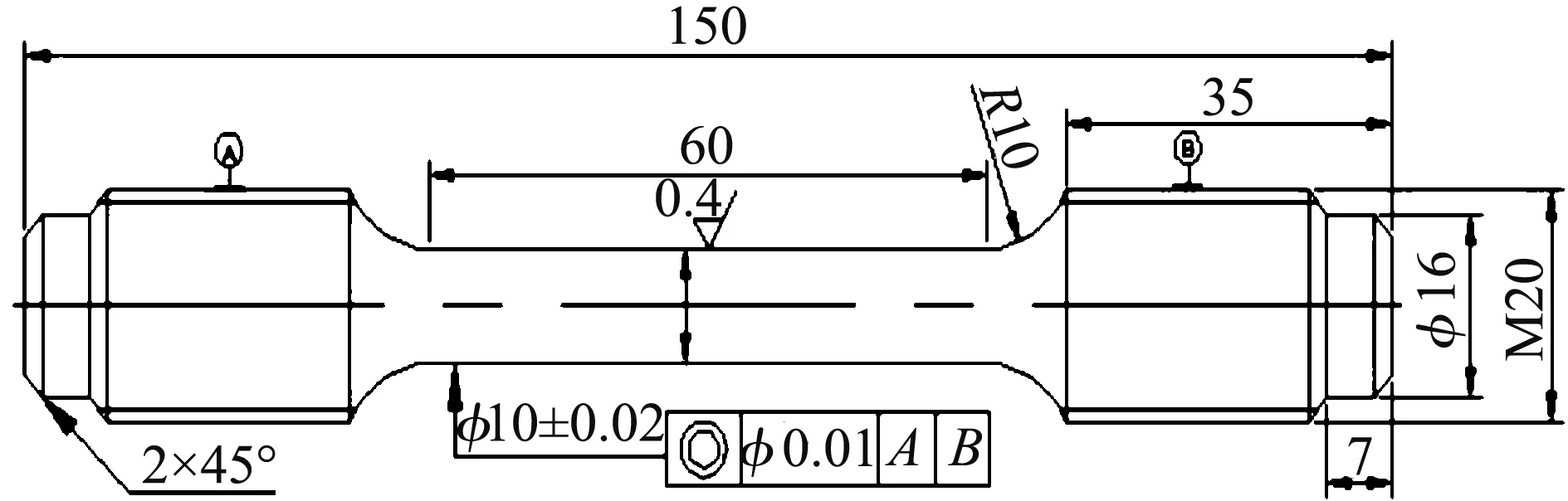

Stellite6铸件拉伸实验在Instron5960双立柱台式万能实验机上进行,实验装置简图如图2所示,试验机下端夹头固定,通过液压装置对上端夹头施加向上的拉力进行试样拉伸,夹头通过位移传感器测量试样的相对位移,压力传感器测量夹头与试样间的作用力.加热炉的升温速度是5 ℃/min, 当达到设定温度后,保温10 min,然后进行加载拉伸直至试样断裂.拉伸试样具体尺寸如图3所示.应变率为0.001 s-1且恒定不变,进行温度为293,493,693 K下的三组拉伸实验,得到不同温度下的应力应变曲线, 图4为拉伸过程中的工程应力—应变曲线,通过数值拟合的方法标定Stellite6钴基合金在Johnson-cook本构方程中的参数.喷涂实验中选用的Stellite6颗粒成分与拉伸试验中Stellite6铸件成分一致,以保证标定的参数同样适用于Stellite6颗粒.

1—上端夹头;2—恒温箱;3—拉伸试样;4—下端夹头图2 实验装置简图Fig.2 The sketch of experimental device

图3 拉伸试样尺寸图Fig.3 The geometry of tensile specimen

图4 工程应力—应变曲线Fig.4 Curve of engineering stress-strain

Johnson-cook材料模型的流变应力是等效塑性应变、等效塑性应变率和温度的函数,其公式分别为

(1)

(2)

式中:A为材料初始的屈服强度;B为应变硬化参量;n为应变速率敏感指数; C为应变速率敏感系数;m为温度软化指数; T*为无量纲温度;Tm为室温;Tr为材料融化温度.

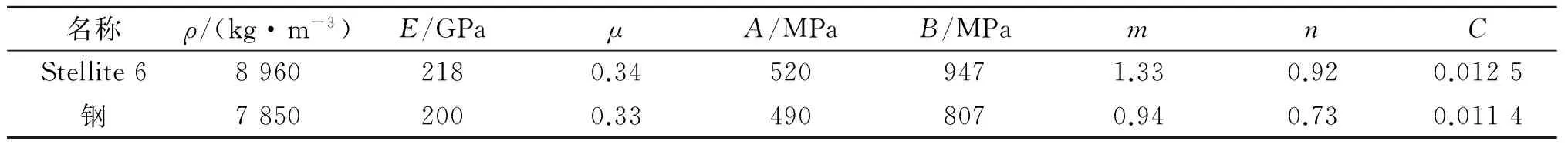

Johnson-cook材料模型中要确定的参数有A,B,n,C,m,一般采用分离变量的方法来标定这些参数[16](表1).

(3)

(4)

表1 计算所用材料的性能参数

2 计算结果

2.1 粒子入射角度对颗粒沉积形貌的影响分析

目前关于冷喷涂数值模拟的研究主要集中在粒子垂直撞击基体的碰撞行为研究,但实际沉积过程中,由于基体表面有一定的粗糙度或为曲面,且粒子从喷嘴喷出过程中存在不同的切向速度,所以实际上沉积到基体表面的颗粒并非都是垂直沉积到基体表面,而是以一定的角度沉积到基体表面.为了研究粒子入射角度对喷涂效果的影响,在沉积点温度为1 000 ℃,粒子撞击速度为450 m/s[17]时,研究5种不同的入射角度(0°,10°,20°,30°,40°)条件下,Stellite6颗粒撞击45钢基体后的变形特征.

如图5所示,Stellite6颗粒以不同的入射角度在450 m/s下撞击45钢基体的有效应变云图.从图5中可以发现:当粒子入射角度发生变化时,随着沉积时间的推移,粒子两侧与基体接触区域的变形程度也出现了不同程度的差异,且随着粒子入射角度的增大,粒子与基体的接触面积逐渐减小,沉积效果变差.当粒子入射角度为0°(即垂直碰撞基体)时,Stellite6颗粒撞击基体后,基体发生较大的塑性变形,颗粒嵌入基体中,Stellite6颗粒由球状变为类球状,但没有出现明显的金属射流现象,粒子与基体两侧的变形特征基本保持一致,颗粒的塑性应变最大值出现在碰撞中心的两侧.当粒子的入射角度为10°时,即粒子具有水平向右方向的初速度Vt,如图2所示,于垂直入射相比,粒子与基体的两侧形变特征略微不同,颗粒整体向右滑移,颗粒的最大塑性应变集中在颗粒的右侧,颗粒的右侧与基体结合更加紧密,主要是因为此时,粒子的法向速度Vn=443.1 m/s,切向速度Vt=78.1 m/s,切向速度的存在使粒子与基体之间产生了相对运动,即粒子相对基体产生切向滑移.由于碰撞时间极短,粒子在切向方向生成的速度相对较小,而且粒子与基体之间发生的相对运动导致粒子与基体接触区域切向方向生成摩擦力,使得粒子在其速度切向方向滑移较小.当粒子入射角度增加到20°和30°时,粒子切向速度分量增大,粒子在其速度切向方向滑移增大,粒子与基体右侧的变形程度增大,左侧的变形程度减小,粒子右侧与基体接触更加紧密,粒子左侧与基体接触处出现间隙,导致粒子与基体接触面积减少,粒子与基体的结合强度降低.当粒子入射角度增大到40°时,粒子切向速度分量继续增大,粒子与基体接触面积减少更多,粒子左侧与基体结合处出现较大间隙.

图5 粒子有效应变云图Fig.5 The effective plastic strain of particles

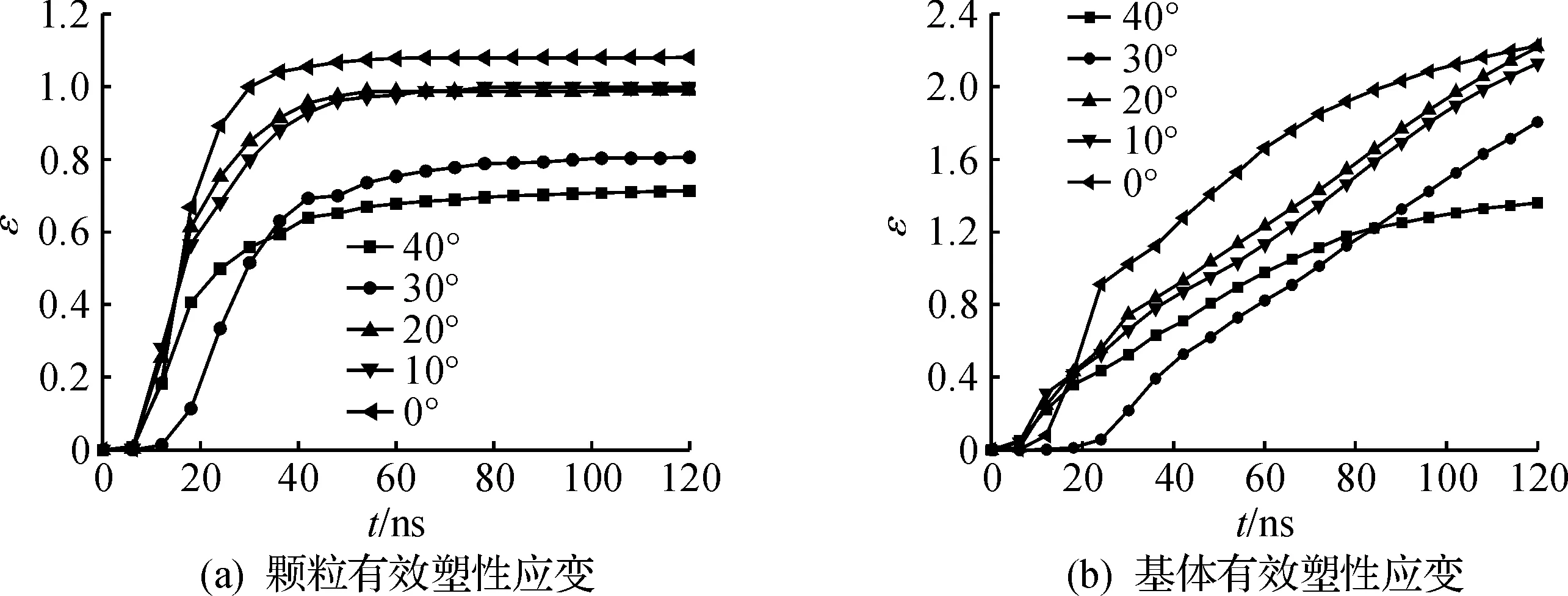

“绝热剪切失稳”是冷喷涂数值模拟计算中一个重要的概念[11],指颗粒撞击基体的过程中,有效塑性应变发生突变,突然增大,金属表现出类似屈服的现象,粒子与基体间产生有效结合.图6为颗粒与基体特征有限元的有效塑性应变随时间变化曲线.从图6(a)中可以看出:Stellite6颗粒以不同角度撞击基体过程中,颗粒的有效塑性应变在碰撞初期已达最大值,在此之后有效塑性应变变化曲线几乎保持水平,并没有出现“绝热剪切失稳”现象.从图6(b)中可以看出:基体的有效塑性应变在碰撞过程中持续增大,基体塑性应变明显大于颗粒的塑性应变,基体塑性应变增大过程中同样未曾发生明显的突变.模拟结果显示的Stellite6颗粒以不同入射角度撞击基体时,塑性变形主要集中在基体,颗粒与基体均没有发生金属射流的现象说明:在基体温度为1 000 ℃,粒子撞击速度为450 m/s的条件下,沉积熔点高、弹性模量大的材料时,碰撞过程中很难发生绝热剪切失稳现象,颗粒与基体产生冶金结合方式的可能性不大,因此有效结合主要以机械结合的方式完成.

图6 有效塑性应变变化曲线Fig.6 The curve of effective plastic strain

2.2 碰撞角度与基体凹坑深度变化分析

当入射颗粒有角度碰撞基体时,切向速度会使得粒子相对基体沿切向方向发生滑移,与基体表面产生相对运动,粒子与基体间会产生摩擦力,而摩擦力的生成将消耗粒子的动能,对粒子撞击后基体凹坑深度产生重要影响.

提取基体上与颗粒碰撞中心监控单元在Z方向的位移数据,分析入射角度与凹坑深度的关系.图7为颗粒不同入射角度下基体凹坑深度随碰撞时间变化曲线,粒子的入射角度为0°时,基体表面的凹坑深度最深,随着入射角度增加到10°时,基体表面凹坑深度有所下降,但降低程度非常小;当入射角度为20°,30°和40°时,凹坑深度相对于入射角度为0°时逐渐减小.由此可以发现,随着粒子入射角度的增加,基体表面的凹坑深度降低,当粒子入射角度在0°~10°范围内时,对基体表面凹坑深度的影响非常小.这是由于粒子侵入基体的过程中,摩擦力在界面做功产生热量,增大粒子与基体接触区域的温度,促进接触区域热软化效应的发生,减小了粒子滑移作用对凹坑深度的影响,此时由碰撞角度而生成的摩擦力是有利于粒子与基体的结合的.当粒子入射角度超过这个范围,粒子滑移所引起的消极作用大于摩擦力做功生热所产生的积极作用,凹坑的沉积深度降低,粒子与基体的接触面积减小,粒子与基体的结合强度大大减弱.

图7 基体凹坑深度变化曲线Fig.7 The indentation depth curve of substrate

3 试验验证

基体材料为调质状态的中碳钢,尺寸为160 mm×55 mm×2 mm,Stellite6颗粒的平均直径为20 μm.选用氮气作为载粉气体,气体压力为3 MPa,粒子的初速度控制在450 m/s,颗粒沉积过程中,采用大功率半导体光纤耦合激光器对基体上颗粒沉积点进行加热,使基体沉积点温度保持在1 000 ℃.

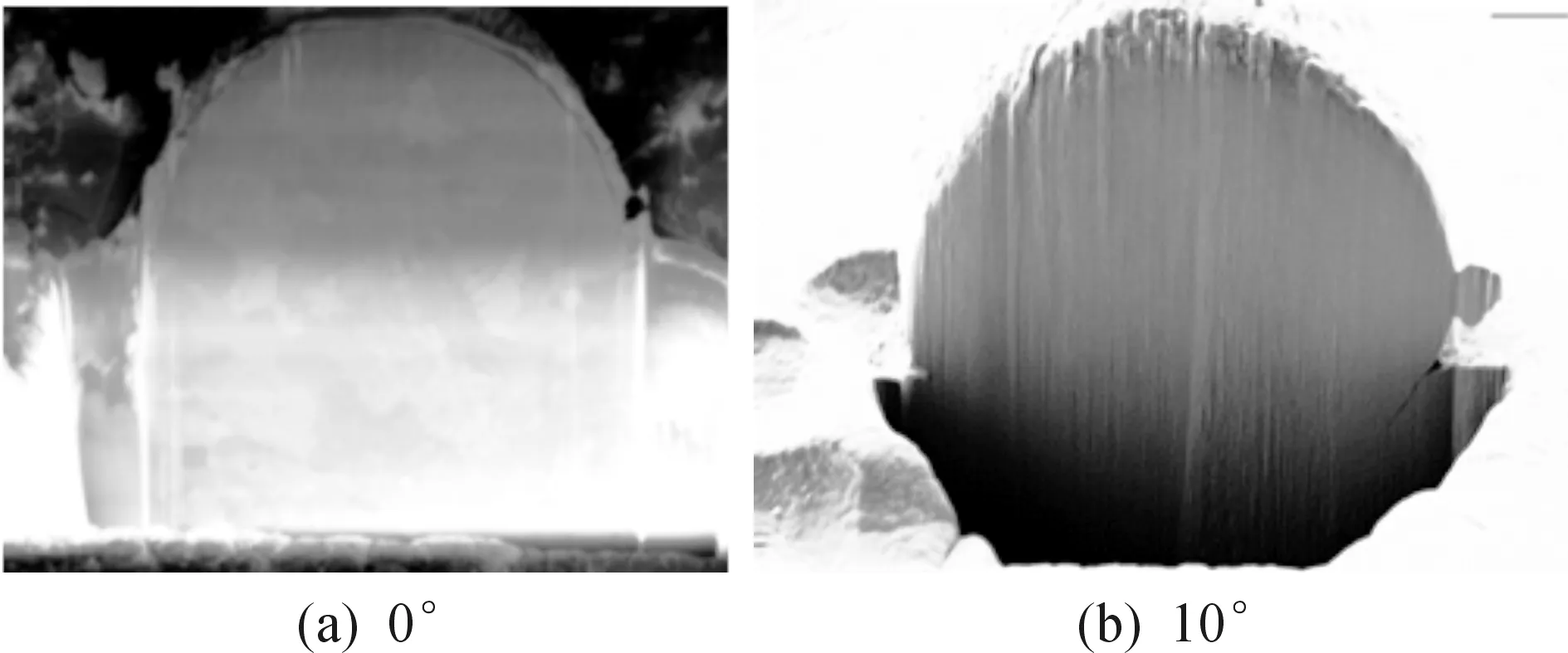

图8(a)所示为入射角度为0°时,激光离子束切割Stellite6颗粒半剖截面图,从图8(a)中可以看出:碰撞过程中粒子大部分嵌入基体,接触区域的基体经历了剧烈的塑性变形,粒子与基体紧密结合,保证了结合强度.颗粒由球状变为为类球状,粒子与基体两侧的变形特征基本保持一致,尽管基体存在剪切唇,且有较大幅度的变形,但是没有出现明显的金属射流现象.图8(b)所示为入射角度为10°时,激光离子束切割Stellite6颗粒半剖截面图,从图8(b)中可以看出:颗粒与基体的变形特征较0°入射时变化不大,基体右侧形变相比于左侧略有增大,而粒子嵌入基体的深度则要小于0°入射时的深度,粒子与基体的接触面积降低,虽然粒子与基体形成结合,但沉积效果较0°碰撞时有所减弱,实验结果验证了上述结论且与仿真结果一致.

图8 Stellite6颗粒半剖截面图Fig.8 Cross-section image of single particle

从表2中可以发现:数值模拟的凹坑深度及宽度与实验结果比较吻合,模拟结果略大于实验结果,这是由于实验中颗粒与基体接触区域紧密结合,没有明显缝隙,而弹塑性材料模型很难达到凹坑开口处与基体紧密结合的效果.通过上述分析,数值模拟基本可以较好的描述Stellite 6颗粒撞击基体的变形行为,同时也验证了随着粒子入射角度的增加,基体表面的凹坑深度降低.

表2 撞击试验凹坑深度有限元计算结果与试验结果

4 结 论

基于Johnson-cook材料模型对Stellite 6颗粒撞击中碳钢的过程进行了模拟,模拟结果与实验结果吻合很好,验证了Johnson-cook模型本构关系参数的正确性;在基体温度为1 000 ℃,粒子撞击速度为450 m/s的初始条件下:对于硬质颗粒碰撞基体的过程,颗粒与基体的结合方式主要以机械结合的方式完成,且随着入射角度的增大,粒子嵌入基体的深度下降,粒子与基体间结合强度减弱;当颗粒的入射角度在0°~10°范围内,颗粒与基体间摩擦力做功产生的热量促进接触区域热软化效应的发生,减小粒子滑移作用对凹坑深度的影响,颗粒与基体可以形成较好的结合.

[1] BRAY M,COCKHUM A,O’NEILL W. The laser-assisted cold spray process and deposit characterization[J]. Surface and coatings technology,2009,203(19):2851-2857.

[2] ANDREW S,MING A,CHRISTOPHER C,et al. Deposition effects of WC particle size on cold sprayed WC-Co coatings[J]. Surface & coatings technology,2011,205(10):3260-3267.

[3] ZHENG T,CHEN H,DAI S H. Advances research in cold gas spray technology and coating treatment craftwork[J]. Metal materials & metallurgy engineering,2009,37(6):56-61.

[4] MATTHEW B,ANDREW C,O'NEILL W.The laser-assisted cold spray process and deposit characterization[J]. Surface & coatings technology,2009,203(19):2851-2857.

[5] ANDREW C,MATTHEW B,O'NEILL W.The laser-assisted cold spray process[J]. The laser user,2008,53:30-31.

[6] 骆芳,孔凡志,威廉·欧尼尔,等.激光加热温度对冷喷Stellite 6合金沉积层表面特性的影响[J].兵工学报,2012,33(7):840-846.

[7] CHAMPAGNE V K,HELFRITCH D,LEYMAN P,et al.Interface material mixing formed by the deposition of copper on aluminum by means of the cold spray process[J]. Journal of thermal spray technology,2005,14(3):330-334.

[8] LI W Y,LIAO H Y,LI C J,et al.On high velocity impact of micro-sized metallic particles in cold spraying[J]. Applied surface science,2006,253(5):2852-2862.

[9] LI G,WANG X F,LI W Y.Effect of different incidence angles on bonding performance in cold spraying[J]. Transactions of the nonferrous metals society of china,2007,17 (1):116-121.

[10] LI W Y,LIAO H L,LI C J,et al.Numerical simulation of deformation behavior of Al particles impacting on Al substrate and effect of surface oxide films on interfacial bonding in cold spraying[J]. Applied surface science,2007,253(11):5084-5091.

[11] GRUJICIC M,ZHAO C L,DEROSSET W S,et al.Adiabatic shear instability based mechanism for particles/substrate bonding in the cold-gas dynamic-spray process[J]. Material and design,2004,25(8):681-688.

[12] LI W Y,ZHANG C,LI C J,et al.Modeling aspects of high velocity impact of particles in cold spraying by explicit finite analysis[J]. Journal of thermal spray technology,2009,18(5/6):921-933.

[13] 高爱兵,胡夏夏,骆芳.多道送粉式激光熔覆温度场的有限元分析[J].浙江工业大学学报,2011,39(1):67-70.

[14] 王晓放,李刚,殷硕,等.粒子非垂直入射对冷喷涂涂层形成的影响分析[J].材料科学与工艺,2008,16(2):149-152.

[15] 杨柳,杨博.中碳钢热拉伸流变应力本构模型[J].浙江工业大学学报,2008,36(1):112-115.

[16] 李建光,施琪,曹结东.Johnson-Cook本构方程的参数标定[J].兰州理工大学学报,2012,38(2):164-167.

[17] LU Y H,YUAN L J,CAI D B,et al. Effect of the process parameters on the indentation size of particle deposited using supersonic laser deposition[J]. Rare metal materials and engineering,2014,43(10):2349-2353.

(责任编辑:刘 岩)

Effect of incident angles of Stellite 6 particles on bonding performance in supersonic laser deposition process

LUO Fang1,2,3, LIU Jingsong2,3, ZHAO Bing2,3, YAO Jianhua2,3

(1.College of Zhijiang, Zhejiang University of Technology, Hangzhou 310014, China; 2.Institute for Laser Manufacturing,Zhejiang University of Technology, Hangzhou 310014, China;3.Zhejiang Collaborative Innovation Center of Laser Manufacturing Equipment, Hangzhou 310014, China)

Using MTS tensile experiment under quasi static condition, the physical properties parameters of Stellite6 were demonstrated; Non-vertical impacting behavior of single Stellite 6 particle deposited on medium carbon steel at constant speed and different impacted angle was simulated using the software package ABAQUS, the influence of single particle of different angles on deposition morphology and penetration depth was discussed. It is revealed that the deformation of particle in the process of collision could be described by the Johnson-Cook model, and the bonding strength between the particle and the substrate were reduced with increased incident angle; during the particle with incident angle impacted substrate, the tangential velocity would make relative motion between particles and substrate, the friction between the particle and substrate would be generated. The positive role of friction between the particle and substrate was greater than the negative role of the particle tangential slip, and it is beneficial to the combination between the particle and the substrate.

supersonic laser deposition; Stellite6 particle; Johnson-cook model; non-vertical collision; numerical simulation

2016-03-08

国家自然科学基金资助项目(51271170)

骆 芳(1966—),女,浙江杭州人,教授,研究方向为激光加工技术及材料表面改性,E-mail:luofang@zjut.edu.cn.

TG174.442;TQ630

A

1006-4303(2016)05-0569-06