基于数值模拟的楔横轧变速箱中间轴的内部缺陷分析

2016-11-17胡根铭梁明勇

吕 琳,胡根铭,梁明勇

(重庆理工大学,重庆 400054)

基于数值模拟的楔横轧变速箱中间轴的内部缺陷分析

吕琳,胡根铭,梁明勇

(重庆理工大学,重庆 400054)

分析了变速箱中间轴楔横轧轧制过程中产生内部缺陷的细端部位内部各场量,确定了第一主应力作为内部缺陷的参考评判量。研究各个工艺参数(成形角、展宽角、断面收缩率)及轧制温度与内部缺陷参考评判量的单因素影响规律,考虑各工艺参数及轧制温度的交互作用,利用正交试验优化变速箱中间轴细端部位内部成形质量。获得各工艺参数及轧制温度最优值,消除了变速箱中间轴细端部位的内部缺陷。

楔横轧;内部缺陷;工艺参数;中间轴

中间轴的工作条件要求中间轴具有较高的强度和抗疲劳性能,同时又要求具有足够的刚性和韧性。从生产效率和节约材料角度出发,楔横轧是中间轴制坯工艺的首选先进方法[1-5]。但是,像中间轴这样有相邻大盘径比的轴类零件,在楔横轧工艺中易出现内部缺陷,降低轧件强度,破坏内部组织结构,导致零件失效报废。本文以某型号变速箱中间轴坯件为研究对象,借助有限元模拟研究楔横轧成型过程中其细端部位的内部缺陷,优化楔形模具工艺参数,以消除该轧件的内部缺陷,提高中间轴楔横轧轧件的成形质量,可以为类似实际生产提供有益的参考。

1 中间轴几何特征及成形特点

图1所示为某工厂所生产的变速箱中间轴坯件。从结构上分析,该坯件属于楔横轧工艺中的非对称轴类件,在工艺模具设计过程中应进行成对轧制。变速箱中间轴坯件的结构特点是小径处比大径处的断面收缩率大得多,盘径比大。在轧制过程中,坯料在径向上发生压缩变形,同时还发生轴向伸长并伴随径向横向扩展变形,坯料内部材料单元受2方向拉应力、1方向压应力。当应力值超过材料的极限时,轧件内部容易出现疏松、孔洞等内部缺陷(曼乃斯曼效应)。楔横轧轧制时,金属材料流动,内部应力应变复杂,容易引起内部缺陷,严重影响该轴的力学性能。

图1 某型号变速箱中间轴坯件

2 中间轴内部缺陷分析

对变速箱中间轴坯件尺寸分析可知:其细端部位的断面收缩率达到了82 %,大于75 %,故其细端部位需要进行二次楔横轧制,否则易出现内部缺陷。

选择点P1、P2、P3作为场量分析追踪点,如图2所示。对轧件细端部位两次楔横轧过程中3点的各场量截取数据分析研究,得到了第一主应力变化曲线,如图3所示。

图2 中间轴细端部位追踪点

图3 细端部位内第一主应力变化曲线

对通过DEFORM有限元分析得到的等效应变、损伤、等效应力、平均应力、第一主应力等各场量分析,确定第一主应力作为内部缺陷的参考评判量。对第一主应力分析可知:正负交替波动的应力值是造成内部缺陷的主要原因。这是由于在楔横轧轧制过程中,材料内部某单元在某一时刻在径向方向上所受应力为压应力;在轧件径向截面上,该单元材料与周围单元材料的变形具有连续性和延迟性,未变形单元材料对变形单元材料有垂直该径向方向的拉应力,压、拉应力在该变形单元上形成剪切应力;由于工件的旋转带动该单元材料在下一个时刻径向方向上所受的应力为压应力,上一时刻的径向方向为拉应力;拉、压应力交替出现致使变形单元连续发生滑移与位错堆积,最终形成微观裂纹(材料低频疲劳)。由于楔横轧轴件在轴向方向伸长,所以该单元内微裂纹受轴向拉应力,致使裂纹生长、扩展形成空洞等内部缺陷。第一主应力越大,越容易产生内部缺陷;反之,可避免内部缺陷。

3 工艺参数对中间轴内部缺陷单因素影响规律

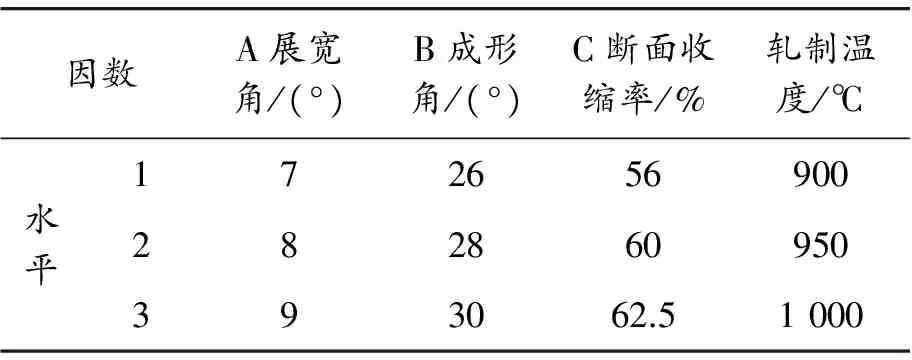

楔横轧轧制过程中轧件内部产生损伤,微观上为表现为疏松、微裂纹,严重时宏观上形成裂纹、孔洞,这种损伤就叫做内部缺陷。该类缺陷的产生受楔横轧工艺参数(成形角α、展宽角β、断面收缩率ψ),成形条件(轧制温度θ)的影响,是楔横轧技术的主要成形缺陷之一[6]。根据理论与实验的结合,确定了变速箱中间轴坯件细端部位成形楔的各个主要工艺参数及轧制温度,如表1所示。

表1 各工艺参数选择

各工艺参数不同取值下的第一主应力变化如图4所示。

在相同压下量的情况下,成形楔选用成形角较大时,楔形模具与坯料的接触面积减小,坯料表面的局部材料塑性变形充分,不会出现较大的横向变形量引起中间轴坯件内部产生较大的拉应力现象,所以增大成形角可减小中间轴形成内部缺陷的可能性。

展宽角值在8 °~9 °,第一主应力最大值有小幅上扬增大趋势,这是由于细端部位直径较小、温降快,在选用大的展宽角值时,造成了第一主应力最大值小幅增大。展宽角较小时,在相同的压下量时,模具轴向咬入长度变小,为完成轧件的全部成形长度,坯料在上、下轧辊间旋转次数增加。随着旋转次数的增加,容易使轧件发生较大的横向变形量,在轧件内部形成较大的拉应力,同一位置轧件的内部材料单元所受拉、压应力次数增加,且内部拉应力值增大,容易形成内部缺陷。

在一定范围内增大断面收缩率可降低第一主应力最大值,提高轧件的内部成形质量。随着断面收缩率的继续增大,反而降低了轧件的内部成形质量。同时,断面收缩率与成形角、展宽角之间有一定的交互影响。

图4 第一主应力最大值与各工艺参数及轧制温度单因素关系

4 正交优化求解最优工艺参数

选取工艺参数:成形角、展宽角、断面收缩率、轧制温度,作为正交实验中的4个因素[7],把第一主应力最大值作为实验指标值。在正交实验水平设计时,根据单个工艺参数的第一主应力最大值的影响规律,忽略第一主应力最大值较大所对应的工艺参数,分别设置了3水平。因素及水平安排如表2所示。设计正交试验方案[8]时,考虑4个因素间的交互作用对指标值的影响,选取L27(313) 标准正交表。

表2 正交因素水平

为避免内部缺陷的产生,应使细端部位内部的第一主应力值取小值,通过正交优化实验结果获得以降低变速箱中间轴坯件细端部位内部的第一主应力值的目标函数:

运用Matlab分析软件对正交实验结果数据处理,利用C++语言对求解过程编制相应程序,根据最小二乘法拟合实验数据[9-11]。在Matlab中得到了第一主应力最大值与各个工艺参数的拟合函数:

σ=-1.756α2+0.017β2+92.805ψ2-

0.000 1θ2+0.029 7αβ-1.161 2αψ+

0.003 7αθ+1.05 2βψ+0.003βθ-

0.018ψθ-0.995α-2.127β-

106.057ψ+0.159 7θ

其中拟合误差为2.16 %。拟合函数表示第一主应力值与展宽角、成形角、断面收缩率、轧制温度的关系。

根据拟合函数以及各个工艺参数和轧制温度的优化取值范围,利用Matlab的fmincon函数,在优化范围内求解第一主应力最小值。求解结果:成形角α=28.5 °,展宽角β=8.7 °,断面收缩率ψ=0.56,轧制温度θ=1 000 ℃。在此最优参数组合下,第一主应力为Sigma=25.941 2MPa。

未优化前,细端部位的成形楔的工艺参数分别为:α=24 °,β=8 °,ψ1=62.7 %,及轧制温度θ=950 ℃,此时在细端部位产生了内部缺陷,第一主应力最大值为43.2MPa。优化后第一主应力值由43.2MPa降低到25.941 2MPa,有限元模拟结果得到第一主应力最大为27.913Pa,与理论值误差为7.60%,结果可靠,避免了内部缺陷的产生。图5为优化后楔横轧中间轴坯件,利用磁探伤仪检测该零件,未发现内部缺陷。

图5 优化后楔横轧中间轴坯件

5 结论

通过对变速箱中间轴细端部位内部缺陷进行研究,对其内部各场量分析确定了内部缺陷的参考评判量,研究成形楔的各工艺参数及轧制温度对参考评判量的单因素影响规律,通过正交优化最优工艺参数及轧制温度,得到如下结论:

1) 较大成形角、展宽角,合适的断面收缩率、轧制温度能避免内部缺陷的产生;

2) 当成形角为28.5 °、展宽角为8.7 °、断面收缩率为0.56、轧制温度为1 000 ℃时,细端部位内部第一主应力的理论最小值为25.9412 MPa,为最优工艺参数组合。

[1]胡正寰,张康生,王宝雨,等.楔横轧零件成形技术与模拟仿真[M].北京:冶金工业出版社,2004.

[2]李凝,葛晓明,杨向勇,等.楔横轧与模锻技术在轴类件生产中的联合应用[J].热加工工艺,2015(17):115-117.

[3]HUO Yuan ming,WANG Bao yu,LIN Jian guo,等.楔横轧高铁车轴钢25CrMo4塑性损伤形成机理[J].东北大学学报:自然科学版,2013,34(11):0-0.

[4]刘文科,张康生,杨光,等.小断面收缩率楔横轧件的变形规律[J].北京科技大学学报,2015(6):777-781.[5]杨勇,何涛,汪泽轩,等.T91楔横轧成形过程的数值模拟与分析[J].锻压技术,2015,40(10):148-153.

[6]刘桂华,赵培峰,徐春国,等.变形量楔横轧成形过程中内部缺陷的预防[J].中国机械工程,2006(s1):155-157.

[7]李云雁,胡传荣.试验设计与数据处理[M].北京:化学工业出版社,2008.

[8]MONTGOMERY D C.试验设计与分析[M].北京:中国统计出版社,1998.

[9]周双玲,张新伟,王顺虹.基于 Matlab 的战斗部威力场仿真[J].四川兵工学报,2015(5):53-56.

[10]王利.Matlab软件在LED研制中的应用[J].电子元件与材料,2014,33(5):107-108.

[11]杨世文,许小健.MATLAB 优化工具箱在结构优化设计中的应用[J].科学技术与工程,2008,8(5):1347-1349.

(责任编辑刘舸)

Internal Defects Analysis of Cross Wedge Rolling Transmission Countershaft Based on Numerical Simulation of

LYU Lin, HU Gen-ming, LIANG Ming-yong

(Chongqing University of Technology, Chongqing 400054, China)

The field quantities of the thin end part of the intermediate shaft, where internal defects would occur, were analyzed in the cross-wedge process of the intermediate shaft of transmission, and the first principal stress was determined to be the reference quantity for internal defects. The single factor influence regulation between each process parameter (Forming angle, broadening angle, and section shrinkage rate) and rolling temperature were studied. The interaction between process parameters and rolling temperature was taken into consideration, during which orthogonalexperiment was carried out to optimize the forming quality of the inner thin end part of intermediate shaft. Optimal parameters and rolling temperature were acquired and the internal defects of the intermediate shaft were eradicated.

cross-wedge rolling; internal defect; technological parameter; intermediate shaft

2016-04-08

重庆市应用开发计划项目(cstc2013yykf60004)

吕琳(1968—),女,教授,主要从事精密塑性成形研究, E-mail:lvlin@cqut.edu.cn;通讯作者 胡根铭(1991—),男,硕士研究生,主要从事材料塑性成型及其模具设计研究, E-mail:654369075@qq.com.

format:LYU Lin,HU Gen-ming,LIANG Ming-yong.Internal Defects Analysis of Cross Wedge Rolling Transmission Countershaft Based on Numerical Simulation of [J].Journal of Chongqing University of Technology(Natural Science),2016(10):61-64.

10.3969/j.issn.1674-8425(z).2016.10.009

U461

A

1674-8425(2016)10-0061-04

引用格式:吕琳,胡根铭,梁明勇.基于数值模拟的楔横轧变速箱中间轴的内部缺陷分析[J].重庆理工大学学报(自然科学),2016(10):61-64.