高速切削关键技术与展望

2016-11-17陈世平曾凡宇谢世列

陈世平,曾凡宇,谢世列

(重庆理工大学 机械工程学院,重庆 400054)

高速切削关键技术与展望

陈世平,曾凡宇,谢世列

(重庆理工大学 机械工程学院,重庆 400054)

阐述了高速切削加工中的工具系统、机床支撑部件、主轴系统、进给系统、冷却润滑系统等关键技术。介绍了高速切削加工技术在模具制造、汽车制造及航空制造等领域的应用,提出了高速切削加工技术未来的研究方向,指出了新型难加工材料的刀具技术、复合材料切削形成机理、高速切削数据库等将是未来高速切削研究中的主要问题。

高速切削;模具制造

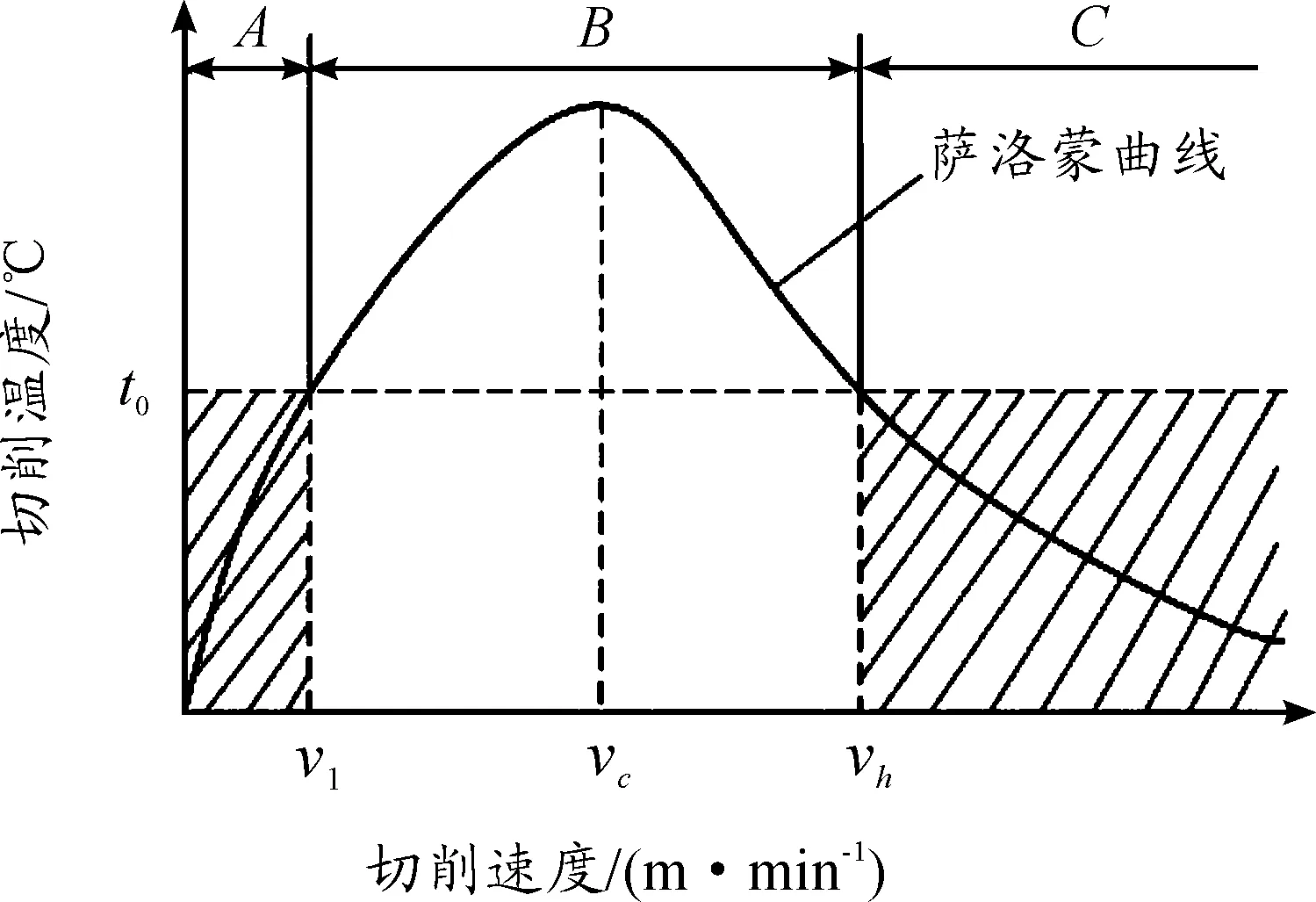

高速切削加工技术的概念是由德国Carl.J.Salomon博士提出。他认为任何材料都有一个临界切削速度,当切削速度未达到临界切削速度之前,随着切削速度的提高,切削温度将持续增大,同时对刀具的磨损也将持续增大[1],如图1所示,这将对工件的表面加工质量和刀具的寿命产生不利的影响。但是随着切削速度的大幅增加,当切削速度超过临界速度之后,温度反而会下降,刀具的磨损、单位切削力也会下降,从而使工件的表面加工质量、刀具的寿命、生产效率等都能得到提高。

图1 萨洛蒙曲线

高速切削没有统一的定义,通常是用切削速度来进行界定,它比常规切削速度高5~10倍左右[2]。但这也只是一个相对的概念,因为不同的材料具有不同的常规切削速度范围,因而其高速切削范围也不尽相同。例如,铝合金常规切削速度为2 000~7 500 m/min,钢常规切削速度为600~3 000 m/min,超耐热镍基合金常规切削速度为80~500 m/min。目前高速切削技术作为先进制造技术中的一种重要加工方式,是国内外在加工领域中的重要研究对象,对它的深入研究以及对以后发展趋势的探讨,对我国的制造业发展具有非常重要的意义。

1 高速切削的关键技术

1.1高速切削工具系统

高速切削工具系统指的是刀具与机床主轴的连接系统,包括机床主轴、刀柄、刀具以及夹紧机构,其中最主要的部分是刀柄与刀具。

1.1.1刀柄

如图2所示,是锥度为7∶24的实心BT刀柄,这是在普通加工中常用的刀柄。该刀柄在机床主轴安装时仅通过锥面对刀柄(含刀具)进行轴向、径向的定位。但是在高速切削状态下,主轴每分钟转速可达数万转,离心力使得主轴孔与刀柄的膨胀存在差异,于是主轴与刀柄之间就会出现一定量的间隙,使主轴与刀柄的接触面减少,导致刀柄的轴向、径向定位精度下降。

图2 BT刀柄工具变形

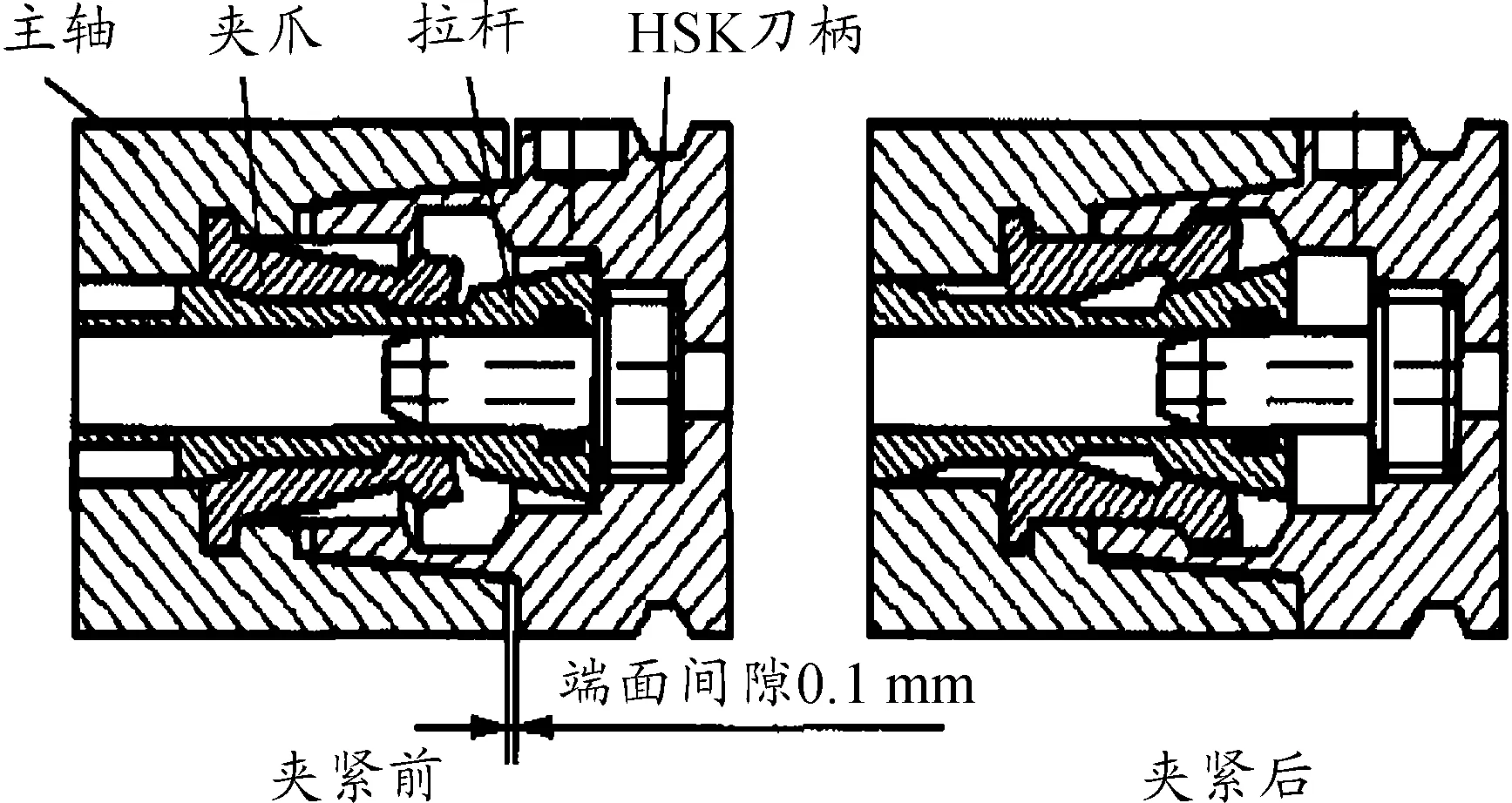

于是,针对BT工具系统在高速加工存在的问题,出现了HSK、NC5、KM等刀具系统来改善BT刀具系统在高速加工中出现的问题,其中,HSK刀具系统是最典型的技术改良。

如图3所示,HSK刀柄采用的是1∶10的空心短刀柄结构。当刀柄与主轴内孔完全接触时,锥面起到了定位的作用,此时刀柄法兰面与主轴面之间还存在约0.1 mm的间隙。在夹紧力的作用下,拉杆向左移动,前端的弹性夹爪在锥面的作用下向两侧张开,此时,夹爪的外锥面顶在空心锥柄的内孔30°的锥面上,刀柄法兰面与主轴面的重合消除了约0.1 mm的间隙,实现了锥面与法兰面的径向与轴向的双面定位[3]。

在机床主轴高速旋转情况下,一方面,由于刀柄法兰面的过定位解决了刀柄轴向串动的问题,所以使得刀具的轴向精度得到提高。另一方面,因为HSK刀柄空心结构的特点,使得由离心力引起的刀柄与主轴孔膨胀差异得到减小,从而保证了主轴孔与刀柄之间不会出现间隙,于是,刀具的径向精度也得到了提高。

图3 HSK刀柄工具系统结构

1.1.2刀具

由于高速切削加工的加工速度比常规速度高,所以,对刀具的各方面都有新的要求,如结构、材料、几何参数等。另一方面,零件的表面加工质量和加工效率,很大程度上也都由刀具决定。

因为主轴的回转速度高,所以要防止刀片飞出或者爆裂,以及高回转速度下离心力引起的刀柄弯曲,来保证工人的生命安全。同时,刀具系统的刚度也要足够高,刚度不足将会引起刀具的震颤、倾斜等,从而影响工件表面的加工质量。随着新材料的不断出现,刀具也要适应新材料的加工。研究发现[4],高速切削一般加工的是一些难加工的材料,所以刀具的硬度要求达到HRC60以上,刀具的强度和耐磨性才会越好。目前,国内外常用的高速切削刀具主要有:聚晶立方氮化硼刀具(PCBN)、聚晶金石刀具(PCD)、涂层硬质合金刀具、陶瓷刀具等[5-6],他们各有特点。如航空工业上常用到的钛合金,它高温强度高、热导率小、弹性模量低以及化学活性高,使得加工非常困难[4],就需要用涂层硬质合金刀具进行加工。

另外,在高速切削不同材料的时候,刀具的几何参数也对工件的表面加工质量和刀具的寿命有很大的影响。高速加工刀具前角比传统刀具小,一般在10°左右,后角大5~8°左右,主、副切削刃连接处采用修圆刀尖或倒尖,以提高刀具的刚度,根据不同的加工材料选择不同的刀具几何参数。例如美国Carboloy公司推出的一种适用于干切削用的ME13硬质合金刀片,就具有大前角(达到34°)。

1.2机床支撑部件

床身、立柱、刀架、工作台、升降台是机床的主要支撑部件。为了克服在高速加工下产生的振动[7],减小刀具的颤振,抵抗热变形,就要求支撑部件具有良好的抗振性、热稳定性,以及很好的刚度。对于床身、立柱这些基体一般采用灰铸铁,或者是热膨胀系数比灰铸铁低1/3的高镍铸铁。同样,也有用单位质量比铸铁轻的聚合混凝土等材料来制作。同时,对机床的整体结构采取优化设计,目前,对机床整体设计一般利用有限元或“多体系统”进行动力仿真,最优化设计出机床支撑部件的结构,来提高机床支撑部件的整体稳定性[8-9]。

1.3主轴系统

目前,高速切削机床的主轴转速一般都可以达到 10 000 r/min,甚至有的加工工艺要求达到 60 000~100 000 r/min,主轴功率大于15 kW。对于回转精度、主轴的刚度、热变形都有严格的要求,并且要在短时间内实现加速、准停等。传统的带传动、齿轮传动等机械传动的方式噪声大、效率低、振动损耗大,无法满足高速切削的要求。于是,集成电主轴就成为了现代高速机床的发展方向,它具有结构紧凑、质量轻、传动效率高的特点。主要有两种集成形式,一种是把电机转子与主轴合二为一,如图4所示,直接把电机转子作为主轴使用,没有中间环节的传动,使主轴转速可以达到数十万转,同时,轴承采用电磁轴承、液体静压轴承、陶瓷轴承或者空气轴承来对主轴进行支撑,其中,电磁轴承能很好地满足高速电主轴的速度要求。润滑方式一般采用油气润滑或喷雾润滑。对主轴的冷却技术一般采用内部循环水冷或气冷。另一种集成方式是通过联轴器直接把电机轴与主轴进行连接,但是这样的方式存在中间传递环节,使高速效果有所下降。

1.主轴箱体; 2.主轴前轴承; 3.主轴; 4.冷却液进口; 5.主轴前轴承座; 6.前轴承冷却套; 7.定子; 8.转子; 9.定子冷却套; 10.冷却液出口; 11.主轴后轴承。

图4高速电主轴结构

1.4进给系统

高速机床要求进给系统与主轴的转速要有相匹配的高速进给来保证顺利、高效地完成高速加工。而传统的进给系统采用的是滚珠丝杠螺母副的方式,刚度、传动效率都比较低。更重要的是,目前的高速机床一般都要求进给加速度能达到1g~2g,有些机床甚至要求达到2g~10g,而滚珠丝杠的加速度不能很好地满足高速机床的进给要求。直线电动机进给传动系统的出现则很好地满足了目前高速加工的要求。

直线电机可以看作是旋转电机的变形,如图5所示。可以设想,将一个旋转电机沿某一半径剪开,将电机展开成直线,就形成了扁平的直线电机。这种形式的传动优点在于实现了“零传动”,使传动的精度变高,并且它的速度快、加速度高、响应速度快、传递刚度高。但是也存在由电动机电流引起的发热严重、移动部件质量较重的缺点[10-11]。

图5 直线电机展开原理

1.5冷却润滑系统

在进行高速切削时,一方面,由于主轴极高的转速,在切削区形成高温高压,使传统的润滑液难以形成润滑油膜,对刀具进行润滑保护;另一方面,在离心力的作用下,切削液也很难到达切削加工的区域,不能达到很好的冷却效果。因此,针对高速切削的特点,目前一般采用的是油气润滑冷却的干式切削方式。通过7~12 MPa的高压,将少量的润滑液精准的喷向切削区域,在高压高速下,切削液迅速雾化成油气在工件与刀具之间形成油膜,达到润滑的效果,同时,高压产生的气流可以吹掉切屑,并且起到冷却降温的作用。通过调整压力的大小,可以实现对切屑形状、大小的控制[12],从而更进一步对切屑形成的机理进行研究。

2 高速切削技术的应用

2.1在模具制造业上的应用

随着新型材料的不断产生,模具已经成为生产各种材料产品的重要工具,比如塑料、橡胶、合成材料,精冲加工等均需要模具来成形。目前的模具型面大多是由复杂的高次函数曲面组合而成,并且硬度较大,可以达到50HRC。模具传统的加工方式是在工件进行退火处理后进行粗加工,然后进行热处理、电火花加工等,再进行手工抛光打磨,需要一个复杂的流程[13],而且,电火花加工的表面质量不高,制造周期长,甚至对于一些复杂的曲面形状结构无法进行加工。但是,通过三轴或五轴联动加工中心机床[14],采用高速切削加工技术,能够对复杂曲面进行超精密加工,可以很好地解决模具加工中的一些问题。所以,在当前模具制造业中,可以扩大高速切削加工技术的应用,来适应市场的发展。

2.2在汽车制造业上的应用

高速切削加工技术在汽车零件制造方面的应用,一方面体现在制造汽车零件毛坯的模具,例如生产车身和一些覆盖件的冲压模具[15],生产曲轴、转向节的锻压模具[16],这些模具材料硬度较高,并且型腔比较复杂,通过高速切削加工技术能够很好地对其进行加工。另一方面,如汽车发动机缸体、缸盖这种箱体类零件孔系多、结构复杂,需要高效、精密地对其进行加工[17]。运用高速切削技术对这些汽车典型零件进行加工制造能很好地满足质量的要求。

2.3在航天航空业上的应用

在航空工业中,铝合金、钛合金、超耐热合金等材料的运用不断增多,所带来的加工难度也同样增大。传统的航空零件是通过焊接和铆钉而成[18],为了提高零件的安全性能就必须要对这些零件进行整体加工。高速切削技术最早运用在航空制造业上,它的切削速度快、切削力小、切削温度低这些特点能够满足航空零件的加工要求。航空零件一般是薄壁型的零件[19],运用的材料也属于难加工的材料,高速切削不仅能高效地切除材料,同时也可以避免对零件造成加工变形。既可以提高零件的可靠性,也能减少零件的数量。因此,高速切削技术在航空工业上的运用具有很大的优势。

3 高速切削技术的展望

高速切削技术作为先进制造技术之一,在国际上发展历史不长,而我国对它的研究时间也更短。所以,需要解决的各类难题还有很多,并且随着新材料新工艺的不断产生,目前对高速切削加工技术有着更多的发展要求:

1) 随着新型难加工材料,如钛合金、超耐热合金等的不断涌现,对它们进行加工的刀具材料、磨损检测、使用寿命是新的研究热点与方向;

2) 在高速加工环境下,锯齿形的切屑形成是其最典型的特征;然而,随着新型材料的不 断出现,目前对于复合材料的切削形成机理研究也是研究的趋势与热点;

3) 装备制造业正在朝着节能、高效、绿色的方向发展[20]。因此,对冷却润滑技术的研究也将会是热门方向,目前,微量润滑技术(MQL)在工业上的运用还不广,因为在这种条件下切削存在着比较严重的黏结磨损,所以,对这方面的研究还有很大的挑战;

4) 目前,国内外的一些大学和科研机构针对不同的材料、刀具、零件等建立起了不同的切削数据库,然而随着材料、刀具、工艺的不断更新,这些数据库也具有较强的时效性,因此,当下的云计算、大数据拟合可以建立起更加智能、柔性的切削数据库,来满足不同产业的加工需求。

4 结束语

高速切削技术作为先进制造技术中的新型制造技术,在以后将会对机械制造业产生更大的推动作用,在国家“2025中国制造”背景下,高速切削技术有着巨大的前景。但是,我国的高速切削技术所处的阶段还比较低,与西方国家相比差距还较大,所以,在学术领域和实际加工中还有待更深入的研究与突破。总之,高速切削加工技术在今后必将有更加长远的发展。

[1]唐克岩.高速切削技术的发展及应用[J].组合机床与自动化加工技术,2015(12):1-3,14.

[2]KAHLE J F,FIELD M,HARVEY S M.High speed machining possibilities and need[J].CIRP Annals,1978,27(2):551-558.

[3]陈世平,李青峰.BT与HSK工具系统高速加工性能比较分析[J].制造技术与机床,2012(4):157-159.

[4]訾克明,陈劲松.高速切削刀具材料研究与选用[J].热加工工艺,2012,41(24):28-30.

[5]王晶晶,李新梅.高速切削加工技术及其重要应用领域浅析[J].机床与液压,2015,43(4):177-180.

[6]王秀英.高速切削加工刀具材料运用的分析[J].装备制造技术,2015(8):161-163.

[7]陈光军.高速硬态切削加工及其稳定性研究[M].北京:机械工业出版社,2014.

[8]丁杰,刘践丰,李鑫.高速切削机床的研究与发展[J].科学技术与发展,2011,11(13):3014-3022.

[9]陈明,安庆龙,刘志强.高速切削技术基础与应用[M].上海:上海科学技术出版社,2012.

[10]宋宏智,杨庆东,牟冰.数控机床直线电机负载突变控制策略研究[J].机械工程与自动化,2015,8(4):160-164.

[11]罗静,肖铁忠,黄娟.直线电机驱动的冲压机床设计与研究[J].机床与液压,2015,43(21):142-145.

[12]PALANISAMY S,STUART D M,MATTHEW S D.Effects of coolant pressure on chip formation while turning Ti6A14V alloy[J].International Journal of Machine Tool and Manufacture,2009,49(9):739-743.

[13]娄美.高速切削技术及其在模具工业中的应用[J].中国科技期刊数据库,2015(40):83.

[14]陆启建,褚辉生.高速切削与五轴联动加工技术[M].北京:机械工业出版社,2011.[15]郭宏军,陈平,杨玻.高速切削加工技术在汽车覆盖件模具制造中的应用[J].金属加工,2014(1):68-71.

[16]陈世平,杜江.汽车淬硬模具高速铣削加工相关技术[J].工具技术,2013,47(1):19-22.

[17]李东光.高速切削加工技术及其应用探讨[J].中国高新技术企业,2015(24):47-48.

[18]张莎莎,曾萤雪,王刚.高速切削技术在航空零部件加工中的应用与研究[J].中国机械,2015(9):33-34.

[19]王晶晶,李新梅.高速切削加工技术及其重要应用领域浅析[J].机床与液压,2015,43(4):177-180.

[20]郭金明,袁立科,杨起泉,等.先进制造技术发展趋势的深度辨析[J].科技管理研究,2015(13):1-4.

(责任编辑杨文青)

Key Technology and Prospect of High Speed Cutting

CHEN Shi-ping, ZENG Fan-yu, XIE Shi-lie

(College of Mechanical Engineering, Chongqing University of Technology,Chongqing 400054, China)

The key technologies of high speed cutting, such as tool system, support components of machine tool, spindle system, feed system and cooling system were described. The application of high speed cutting technology in mould manufacture, automobile manufacture and aviation manufacturing were introduced. The future research direction of high speed cutting technology was prospected, and it pointed out that the cutting tool technology of new materials which is difficult to machine, the cutting mechanism of the composite material and the high speed cutting database will be the main problems in the future research of the high speed cutting technology.

high speed cutting; mould manufacture

2016-07-15

企业委托项目(2015Q158)

陈世平(1962—),男,重庆人,教授,主要从事机械制造研究,E-mail:chenshiping@cqut.edu.cn。

format:CHEN Shi-ping, ZENG Fan-yu, XIE Shi-lie.Key Technology and Prospect of High Speed Cutting[J].Journal of Chongqing University of Technology(Natural Science),2016(10):71-75.

10.3969/j.issn.1674-8425(z).2016.10.011

TG506.1

A

1674-8425(2016)10-0071-05

引用格式:陈世平,曾凡宇,谢世列.高速切削关键技术与展望[J].重庆理工大学学报(自然科学),2016(10):71-75.