聚酰亚胺的合成及其SiO2复合材料摩擦磨损性能研究*

2016-11-10张春红苏广东王静莹

张春红,王 莹,苏广东,王静莹,杨 明,陈 辉

聚酰亚胺的合成及其SiO2复合材料摩擦磨损性能研究*

张春红1,2,王莹1,苏广东1,王静莹1,杨明1,陈辉2

(1.哈尔滨工程大学 材料科学与化学工程学院,黑龙江 哈尔滨 150001;2.哈尔滨玻璃钢研究院,黑龙江 哈尔滨 150036)

以2,3',4,4'-联苯四酸二酐、4,4'-二氨基二苯甲烷和4-苯乙炔基苯酐为原料合成聚酰亚胺(PI)树脂,采用红外光谱对其结构进行了表征。采用SiO2为耐磨改性剂,对聚酰亚胺进行改性,制备PI/SiO2复合材料,研究其摩擦磨损性能,结果表明当SiO2含量为10%时,PI/SiO2复合材料具有较好的摩擦磨损性能,摩擦系数为0.145,磨损量为3.8mg。

聚酰亚胺;复合材料;二氧化硅;摩擦磨损

材料是科学与工业技术发展的基础。随着航空航天、电子信息、汽车工业、家用电器等诸多方面技术领域日新月异的发展,对材料提出的要求也越来越高[1]。聚酰亚胺(PI)由于具有突出的热稳定性、机械性能、抗辐射和耐溶剂性能,且在高温、高低压和高速等极端环境下具有良好的摩擦磨损性能而被广泛用于摩擦元件基体材料[2-5],尤其是在一些高科技、高附加值的产业中,发挥了突出的作用[6]。

本文主要以2,3',4,4'-联苯四酸二酐为二酐单体,以4,4'-二氨基二苯甲烷为二胺单体,以4-苯乙炔苯酐为封端剂合成聚酰亚胺(PI)树脂。并制备PI/SiO2复合材料,以期改善聚酰亚胺树脂的摩擦磨损性能,使其有更广阔的应用领域范围。

1 实验部分

1.1实验原料与仪器

实验用主要原料为 4,4'二氨基二苯甲烷(MDA,99%萨恩化学技术有限公司);2,3',4,4'-联苯四酸二酐(α-BPDA,99.6%常州市阳光药业有限公司);4-苯乙炔苯酐(4-PEPA,99%常州市阳光药业有限公司);N,N-二甲基甲酰胺(DMF A.R.天津富宇精细化工有限公司;N2(哈尔滨黎明气体有限公司);纳米二氧化硅(SiO2,99.99%阿拉丁试剂有限公司)。

实验用主要仪器包括CCA-1111型旋转蒸发仪(日本东京理化器械株式会社);BPZ-6033LG型真空干燥箱(上海一恒有限公司);TH-1型热风循环干燥箱(苏州台华烘箱设备有限公司);SHZ-D(Ⅲ)型循环水式真空泵(巩义市予华仪器有限责任公司);IKAC-MAGHS-7型磁力搅拌器(德国IKA公司);Spectrum 100型红外光谱仪(IR)(美国Perkin Elmer(PE)公司);30吨硫化机(郑州金熙器械制造有限公司);MG-2000型高速高温摩擦磨损试验机(宣化科华试验机制造有限公司);TH210型邵氏硬度计(北京时代有限公司)。

1.2聚酰胺酸溶液的合成

取一定量的经过减压蒸馏的DMF加入到反应瓶中,N2氛围下,向反应瓶中加入MDA粉末,磁力搅拌下,溶液由无色变为淡黄色。待MDA完全溶解后,分批向反应体系加入一定量的α-BPDA粉末。磁力搅拌下,溶液由淡黄色变为浅黄色,溶液粘度不断增大。待α-BPDA粉末溶解完全后,分批加入一定量的4-PEPA粉末,室温搅拌反应15h,得到浅黄色聚酰胺酸(PAA)溶液。将反应制得的聚酰胺酸溶液于低温干燥的环境下保存、待用。

1.3聚酰亚胺复合材料的制备

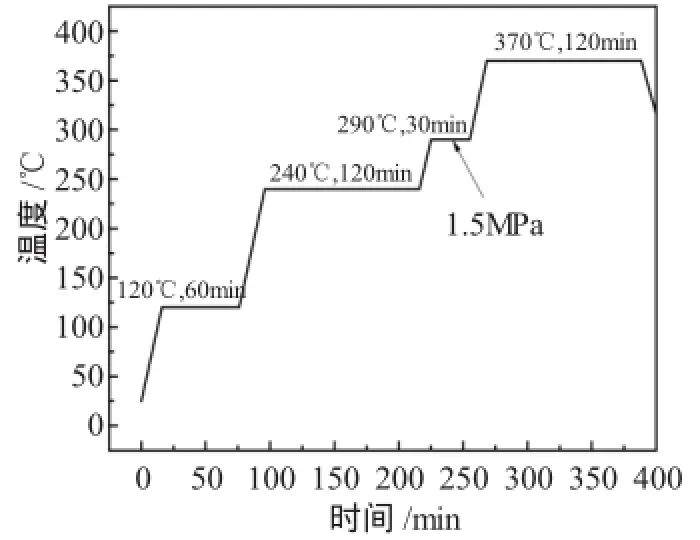

将上述步骤制备的聚酰胺酸溶液均匀的涂于单向碳纤维,烘干溶剂,制备预浸料。采用清洁剂、封孔剂、脱模剂对模具进行处理,然后将预浸料,铺设于模具中,将上模具合上放入平板硫化机。树脂加热先软化、熔融最后固化交联。图1为聚酰亚胺复合材料固化工艺图。图2为制备得到的聚酰亚胺复合材料图片。

图1 PI/SiO2复合材料固化工艺Fig.1 Curing process of PI/SiO2composites

图2 PI/SiO2复合材料试样Fig.2 Speciman of PI/SiO2composites

2 结果与讨论

2.1红外光谱表征

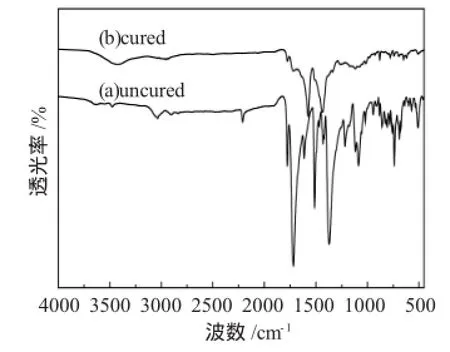

以2,3',4,4'-联苯四酸二酐、4,4'-二氨基二苯甲烷反应、4-苯乙炔苯酐为原料,采用经由聚酰胺酸(PAA)的两步法合成聚酰亚胺(PI)树脂,采用红外光谱对其固化前后的结构进行表征,见图3。

图3 PI固化前后红外谱图Fig.3 IR spectra of the uncured and cured PIs

由图3(a)为聚酰胺酸亚胺化后的红外光谱图,2210cm-1处的吸收峰为C≡C伸缩振动特征吸收峰,1780和1720cm-1处的吸收峰分别为酰亚胺环的C=O的不对称伸缩振动特征吸收峰和对称伸缩振动特征吸收峰,1380cm-1处的吸收峰为酰亚胺环的C-N伸缩振动吸收峰。聚酰胺酸典型的特征吸收峰主要是在 1545cm-1处的C-N振动吸收峰,1660cm-1处的C=O(COOH中的)振动峰吸收峰以及3265cm-1处的N-H的振动吸收峰,而这些吸收峰在该红外谱图中均没有出现,说明聚酰胺酸已成功亚胺化,合成了乙炔基封端的聚酰亚胺。由图3(b)为聚酰亚胺固化后的红外光谱图,经370℃恒温2h固化后,在1780、1720和1380cm-1处的吸收峰均存在,这是聚酰亚胺亚胺环所特有的吸收峰,在2210cm-1处C≡C伸缩振动特征吸收峰消失,说明碳碳叁键已发生了固化交联,表明该聚酰亚胺树脂已固化交联完全。

2.2PI/SiO2复合材料摩擦磨损性能的影响

为改善聚酰亚胺树脂摩擦磨损性能,采用SiO2作为耐磨改性剂对聚酰亚胺树脂进行改性,制备PI/ SiO2复合材料,并对PI/SiO2复合材料的耐磨性能进行了研究。

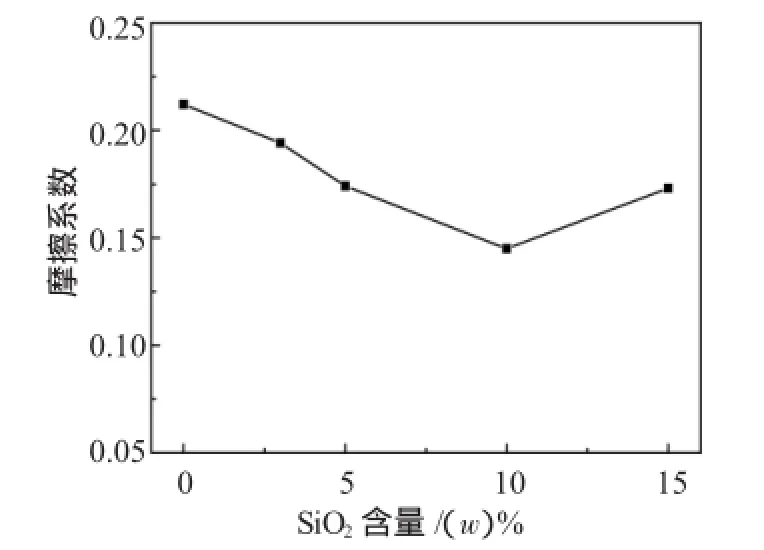

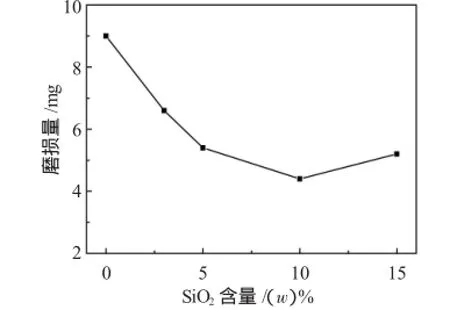

图4和图5为PI/SiO2复合材料的摩擦系数与磨损量变化曲线。

图4 SiO2含量对PI/SiO2复合材料摩擦系数的影响Fig.4 Effect of SiO2contents on friction coefficient of the PI/SiO2composites

图5 SiO2含量对PI/SiO2复合材料磨损量的影响Fig.5 Effect of SiO2contents on wear mass loss of the PI/SiO2composites

由图5可知,随着SiO2含量的增加,材料的摩擦系数先降低再略有升高。当SiO2含量低于10%时,PI复合材料的摩擦系数与磨损量均随着SiO2含量的增加而不断降低,摩擦系数降由 0.212至0.145,磨损量由9.0mg降至3.8mg,磨损量降低了57%。然后随SiO2含量的增加而增大,因此,含量为10%的SiO2对PI复合材料的耐磨改性效果最佳。上述分析表明,当SiO2含量低于10%时,SiO2颗粒在PI复合材料中起到增强增韧的作用。这是由于SiO2含量较低,其在PI复合材料中的粒径尺寸较小,作为纳米材料,SiO2的比表面积较小,因此,可发挥纳米SiO2的小尺寸效应,少量的添加量能降低PI复合材料的摩擦系数和磨损量。

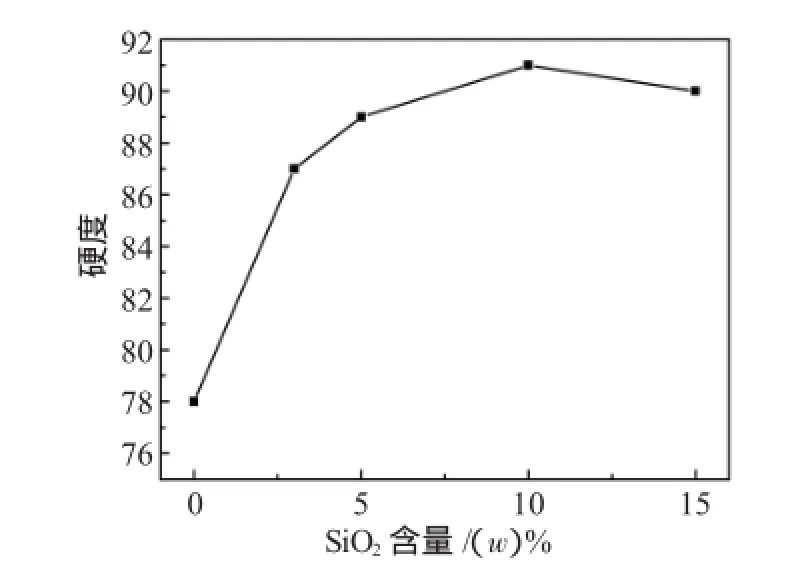

图6 SiO2含量对PI/SiO2复合材料硬度的影响Fig.6 Effect of SiO2contents on hardness of the PI/SiO2composite

如图6所示,随着SiO2含量的增加,PI复合材料的硬度增加。当SiO2含量为10%时,PI复合材料的邵氏硬度达到最大值。随着SiO2含量的继续增加,PI复合材料的硬度略微降低。而对于纳米SiO2粒子填充PI复合材料而言,添加量在10%以内,PI复合材料的硬度随SiO2含量的增加而增大。提高其硬度的机理是:(1)SiO2为硬质改性剂,其硬度要大于PI复合材料,作为改性剂会导致PI复合材料硬度的提高;(2)纳米SiO2在PI复合材料中分散均匀,起到传递载荷的作用。SiO2含量过高,颗粒会在PI复合材料中易团聚,形成缺陷,降低了颗粒与PI复合材料的结合,导致PI复合材料硬度降低。

2.3PI/SiO2复合材料的磨损表面分析

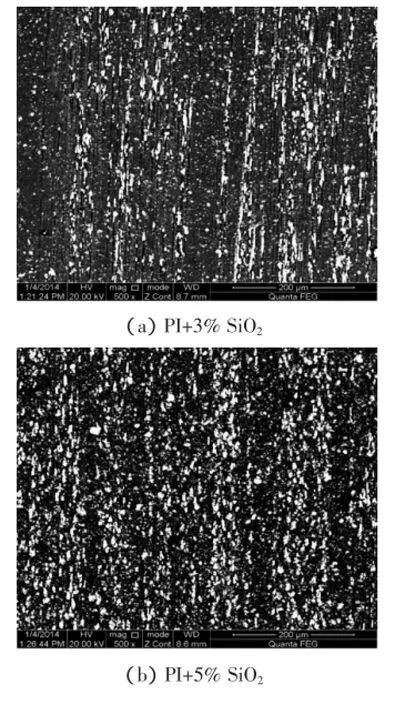

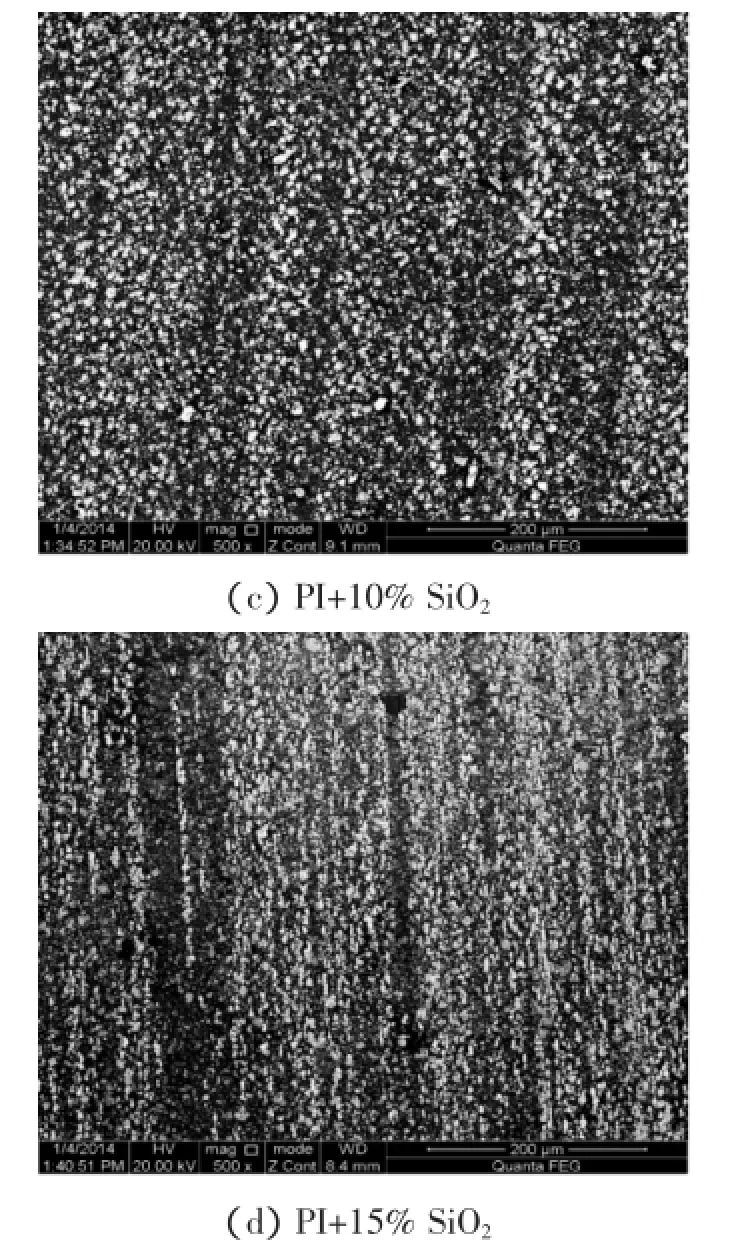

图7为不同含量SiO2改性PI复合材料的磨损表面SEM照片。

图7 PI/SiO2复合材料磨损表面的SEM照片Fig.7 SEM images of the worn surfaces of PI/SiO2composites

由图7(a)可以看出,向PI复合材料中添加纳米SiO2颗粒,SiO2颗粒呈直线形状分布于PI复合材料的磨损表面的犁沟中。由图7(b)可知,PI复合材料磨损表面的SiO2分布均匀,且发生聚集现象,表面粗糙。由图7(c)和7(d)可知,磨损表面的SiO2颗粒增加,沿着摩擦方向分布均匀,且SiO2颗粒排列越来越紧凑。随着SiO2含量的增加,PI复合材料磨损表面的磨痕减少,说明SiO2的加入提高了PI复合材料的耐磨性能。由于纳米SiO2的小尺寸效应,使其易于进入到摩擦副表面,并驻留于摩擦副表面粗糙的磨痕中,对于磨损产生的磨痕随时被纳米SiO2耐磨改性剂填补上。同时,在摩擦过程中能起到微滚珠的作用,从纳米材料的表面和界面效应分析,纳米SiO2表现出高的化学反应活性,对周围环境的敏感度很高,在正压力和摩擦力的共同作用下,更容易吸附于摩擦副表面形成一层牢固的SiO2薄膜。当表层的纳米SiO2形成的润滑膜被磨掉后,纳米粒子能很快重新吸附于摩擦表面上起润滑作用同时,由于高负荷与摩擦表面的高温作用,使得纳米SiO2与聚酰亚胺表面发生摩擦化学反应,生成耐磨保护膜。

3 结论

本文以2,3',4,4'-联苯四酸二酐(α-BPDA)、4,4'-二氨基二苯甲烷(MDA)、4-苯乙炔基苯酐(4-PEPA)为原料,成功合成聚酰亚胺树脂。并采用SiO2作为耐磨改性剂对聚酰亚胺树脂进行改性,制备PI/SiO2复合材料,当SiO2含量为10%时,复合材料具有优异的摩擦磨损性能,摩擦系数为0.145,磨损量为3.8mg。

[1] 李敏,张佐光.聚酰亚胺树脂研究与应用进展[J].复合材料学报,2000,17(4):48-53.

[2] Cai H,Yan F Y,Xue Q J,et al.Material behavior investi-gation of tribologicalpropertiesofAl2O3-polyimidenanocomposites[J].Polymer Testing,2003,(22):875-882.

[3] 贾均红,周惠娣,高生强,等.聚酰亚胺复合材料的摩擦性能及其机理研究[J].摩擦学学报,2002,22(4):273-276.

[4] Jia J H,Zhou H D,Gao S Q,et al.A comparative investi-gation of the friction and wear behavior of polyimidecomposites under dry sliding and water-lubricated condition[J].Materials Science and Engineering,2003,356:48-53.

[5] Bijwe J,Indumathi J.Friction and wear behavior ofpolyether-imide composites in various wearmodes[J].Wear,2001,249:715-726.

[6] 崔永利,张仲华.聚酰亚胺的性能及应用[J].塑料科技,2005,167(3):50-64.

Synthesis of polyim ide and friction and wear proper ties of polyim ide/SiO2com posite materials*

ZHANG Chun-hong1,2,WANG Ying1,SU Guang-dong1,WANG Jing-ying1,YANG Ming1,CHEN Hui2

(1.College of Materials Science and Chemical Engineering,Harbin Engineering University,Harbin 150001,China;2.Harbin FRP Institute,Harbin 150036,China)

Polyimide(PI)resin was successfully synthesized using 2,3,3',4'-biphenyltetracarboxylic dianhydride,4,4'-diaminodiphenylmethane and 4-phenylethynyl phthalic anhydride as raw materials.The structure of the polyim ide resin was characterized by IR spectroscopy.SiO2was used as an abrasion resistance modifier to prepare PI/SiO2composites,friction and wear ptoperties of PI/SiO2composites were investigated.The results indicated that PI/SiO2composite material showed good friction and wear properties when the SiO2contentwas 10(w)%,friction coefficient is 0.145,the wear quantity is 3.8 mg.

polyimide;composite materials;SiO2;friction and wear

TQ323.7

A

2016-08-28

国家自然科学基金(资助号51373044)

张春红(1972-),女,博士,教授,从事高分子材料研究。