PAS烧结SiC-石墨复相陶瓷的阻力曲线行为和抗热震性能

2016-11-03杨万利康文杰张永辉谢小娟代丽娜肖志超江风益

杨万利,康文杰,张永辉,谢小娟,代丽娜,肖志超,江风益

(1.西安航天复合材料研究所 超码科技有限公司, 西安 710025;2.南昌大学 材料科学与工程学院,南昌 330029;3.西安交通大学 材料科学与工程学院,西安 710049)

PAS烧结SiC-石墨复相陶瓷的阻力曲线行为和抗热震性能

杨万利1,3,康文杰1,张永辉2,谢小娟3,代丽娜1,肖志超1,江风益2

(1.西安航天复合材料研究所 超码科技有限公司, 西安710025;2.南昌大学 材料科学与工程学院,南昌330029;3.西安交通大学 材料科学与工程学院,西安710049)

采用PAS烧结工艺,在1 680 ℃成功制备出SiC-石墨复相陶瓷,并研究了石墨含量对复相陶瓷物理力学性能、韧性、R曲线(阻力曲线)行为和抗热震性能的影响。结果表明,随石墨含量的增加,复相陶瓷的致密度、抗弯强度、弹性模量和维氏硬度均有所降低;以韧化比(TI)作为复相陶瓷的韧性指标,表明石墨含量越多,复相陶瓷的韧性越好,存在陡峭的上升R曲线行为,该指标更能反映复相陶瓷的韧性特征;显微形貌分析发现,复相陶瓷中存在的层状石墨增加了能量耗损,裂纹在扩展过程中发生偏转、分叉和桥联等现象,使得SiC复相陶瓷的韧性和抗热震性能得以改善。

SiC-石墨;复相陶瓷;韧性;R曲线;热震抗力

0 引言

碳化硅(SiC)陶瓷具有高热导率、耐磨损、抗氧化以及良好的高温力学性能,是目前应用最广泛的高温结构陶瓷之一[1-3]。在有色金属熔铸领域,也因其优异的抗熔液侵蚀特性而受到广泛关注,例如坩埚、升液管、内加热器及热电偶保护管、搅拌杆、沉没辊、熔液勺等[4-5]。但与其他陶瓷一样,SiC的固有脆性严重限制了其工程应用,在高温服役时,脆性往往导致零部件无征兆损坏而造成巨大的经济及财产损失。因此,提高SiC陶瓷的服役韧性成为急需解决的一个工程难题。20世纪80年代后发展起来的陶瓷基复合材料(Ceramic Matrix Composites,CMC)使陶瓷增韧获得可能[6],其特征是将具有弱界面结构的材料如云母[7]、石墨[8]、h-BN[9]、稀土磷酸盐[10]等与陶瓷基体复合,使复相陶瓷同时具有了良好的可加工性能。在众多的弱界面材料中,石墨由于具有良好的导电性、适宜的热膨胀系数而成为与SiC复合的首选材料。目前,关于SiC-石墨复相陶瓷的研究主要集中于材料的制备方法及性能表征方面[11-12]。然而,针对SiC-石墨复相陶瓷的石墨增韧机制及在热应力下的失效特点等,目前很少有文献报道。

因此,本文采用等离子活化烧结(PAS)工艺,制备了SiC-石墨复相陶瓷,并研究了石墨含量对复相陶瓷物理力学性能的影响,采用韧化比和R曲线行为,研究了复相陶瓷的韧性特征,采用淬水法表征了复相陶瓷的热震抗力,对热震后显微形貌进行了讨论。

1 实验材料及方法

1.1样品制备

实验所用原料为β-SiC粉(纯度>99%,中位粒径10 μm)和石墨粉(纯度>99.85%,中位粒径2 μm),按照石墨的质量分数为0、10%、20%、30%进行配比,分别标记为SG0、SG10、SG20、SG30;为提高试样的烧结性,外加混合粉料质量分数4%的Al2O3粉(纯度>99.98%)和6%的Y2O3粉(纯度>99.99%)作为烧结助剂。将配比好的粉料以无水乙醇为介质刚玉球湿法球磨24 h,经80 ℃干燥8 h,用200目筛网过筛分散,得到PAS烧结所需均匀粉料。将混合好的粉料装入内径为φ30 mm的石墨模具,置于Ed-PASIII型 PAS烧结炉,在N2保护气氛下1 680 ℃烧结,加热速度为120 ℃/min,保温5 min,过程施加30 MPa轴向压力;待保温结束关闭加热电源后卸掉压力,降温速率为100 ℃/min。最后,对烧结后试样进行切割、打磨、抛光处理,以备测试。

1.2样品表征

用Archimedes法测定试样的体密度,相对密度通过混合法则计算。在INSTRON1195型万能试验机上用三点弯曲法测试样品的抗弯强度,试样尺寸为3 mm×4 mm×20 mm,跨距16 mm,加载速度为0.05 mm/min,弹性模量通过载荷-挠度曲线计算获得。在HVS-50Z型硬度仪上,测试样品的Vickers硬度。采用韧化比对材料的韧性进行表征,其数值是通过计算压缩试验抗压曲线各阶段的断裂吸收功的比值,压缩试样尺寸为2 mm×2 mm×2.4 mm,加载速度0.01 mm/min。复相陶瓷的阻力曲线用压痕-弯曲强度法进行测试,在弯曲试样表面打Vickers压痕,保证压痕对角线与试样两边平直,光学显微镜读取压痕引发裂纹的半长,压痕载荷为0~196 N,保压15 s;然后用三点弯曲试验测试该压痕裂纹引发的强度衰减,注意将试样有压痕的一面处于拉应力状态,利用压痕裂纹半长和断裂强度估测材料的阻力曲线。用淬水-残余强度法测试样品的抗热震性能。上述测试试样均是选择同一组5个试样结果的均值作为该试样的最终性能结果。试样热震后的断口形貌、裂纹扩展通过JSM-35C型扫描电镜进行观察。

2 结果与讨论

2.1SiC-石墨复相陶瓷基本力学性能

表1为PAS烧结SiC-石墨复相陶瓷的主要物理力学性能。

表1 PAS烧结SiC-石墨复相陶瓷的物理和力学性能

从表1可看出,随石墨含量的增加,复相陶瓷的相对密度逐步降低,当添加的石墨含量超过20%时,复相陶瓷的相对密度显著下降,达到92.6%。这是由于高石墨含量会阻碍SiC晶粒在烧结过程中的重排,抑制复相陶瓷的致密化。另外,试样的抗弯强度和弹性模量也会随石墨含量的增加而降低。强度和模量降低主要有2个方面的原因:首先,石墨是弱界面材料,易于层间解离,且具有较低的模量,将其与SiC复合势必导致材料性能下降;其次,对于孔隙材料,强度σf和孔隙率p之间满足Ryshkewitch-Duckworth方程[13]:

(1)

式中σ0为相应致密材料的强度;b为材料常数。

由式(1)可看出,孔隙增加将导致材料强度下降,材料的弹性模量与孔隙率之间的关系也适用于该方程。因此,高石墨含量导致的高孔隙,也是引起SiC-石墨复相陶瓷强度和模量下降的原因。材料的硬度是衡量可加工性的指标,随着石墨含量的增加,SiC-石墨复相陶瓷的Vickers硬度显著下降,因而赋予了复相陶瓷良好的可加工性。

2.2SiC-石墨复相陶瓷韧性特征

对于具有微观不均匀性的SiC-石墨复相陶瓷,采用断裂韧性KIC很难表征材料在热冲击等复杂应力状态下的断裂行为。因此,依据Grzegorz Lysiak[14]关于豌豆断裂的韧性表征方式,通过计算材料压缩曲线各阶段的吸收功,将具有“塑性”特征的吸收功与断裂总功的比值作为复相陶瓷的韧性。图1为SiC-石墨复相陶瓷压缩的应力-应变曲线。箭头所示为试样主裂纹萌生点(最高点,rupture)和裂纹失稳扩展点(fracture),并以rupture点作为弹性和“塑性”的分界。通过积分各区域面积,获得弹性变形功Wr和“塑性”断裂功Wf,计算韧化比TI:

(2)

获得的复相陶瓷韧化比和抗压强度结果如表2所示。由表2可看出,抗压强度随石墨含量的增加而降低,与弯曲强度结果类似;而韧化比TI的数值随石墨含量的增加逐步增大,这与弱界面石墨在裂纹扩展过程中的阻碍作用有关。为更直观了解复相陶瓷压缩断裂特征,选用SG0和SG20试样,在加载过程中对裂纹形成、扩展进行观察,结果也示于图1。图1(a)、(b)为SG0试样在曲线对应点的压缩断裂照片;图1(c)、(d)为SG20试样在曲线对应点的压缩断裂照片。

从图1可看出,对于没有添加石墨的SG0试样,裂纹均沿着45°方向直线传播(图1(a));继续加载,会发生瞬间破坏性断裂(图1(b))。而SG20试样在压缩过程中萌生裂纹在扩展过程中会出现偏转,延长了裂纹扩展路径(图1(c)),消耗了更多的能量;继续加载,会形成更多的裂纹,其扩展路径几乎都是曲线,且有裂纹的交叉,最后断裂时,试样呈鼓形,类似于塑性材料的压缩断裂模式(图1(d))。这说明石墨的添加确实改善了复相陶瓷的韧性,避免其发生瞬时破坏性断裂。因此,将压缩试验得到的韧化比作为一种韧性指标,更能反映强弱结合复相陶瓷的断裂特征,具有重要的理论与实用价值。

表2 SiC-石墨复相陶瓷的抗压强度和韧化比

图1 SiC-石墨复相陶瓷压缩实验应力-应变曲线和断裂照片

2.3SiC-石墨复相陶瓷阻力曲线

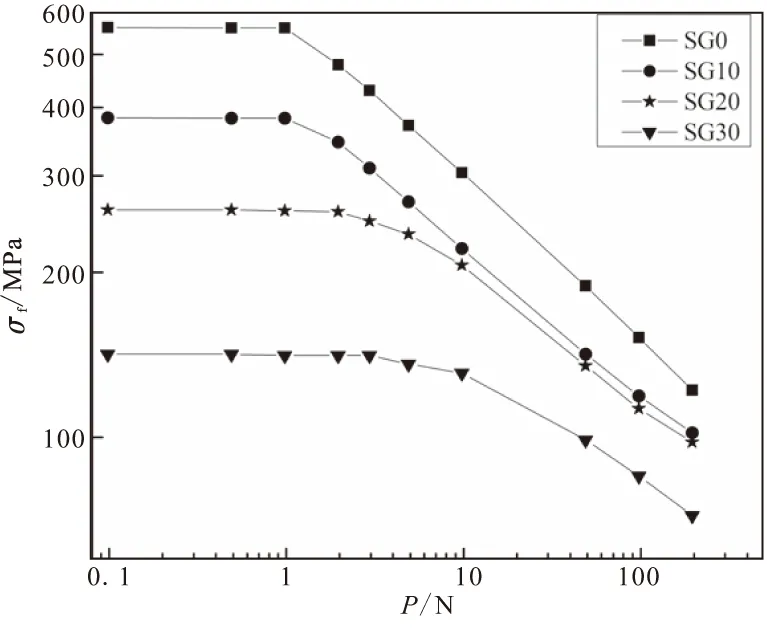

图2为SiC-石墨复相陶瓷的强度-压痕载荷关系曲线。

图2 SiC-石墨复相陶瓷的压痕载荷与强度关系曲线

从图2可看出,4种试样均出现了明显的拐点,将曲线分为2部分。左半部为低压痕载荷区,断裂强度主要受显微结构控制,强度随着压痕载荷增加变化不大;而右半部为高压痕载荷区,主要受外部缺陷(压痕及萌生裂纹)影响,在双对数坐标下强度与载荷呈线性递减关系,但每种试样的递减速率和拐点位置不同,这与材料的裂纹扩展阻力和损伤容限有关。显然,随石墨含量的增加,复相陶瓷的低压痕载荷区扩大,即拐点右移,SG0试样的拐点载荷在1 N左右,而SG20和SG30的拐点载荷较高,分别为2.94 N和4.9 N。这说明添加石墨后,复相陶瓷的损伤容限增大,能够容许更长的裂纹存在而不发生断裂。

阻力曲线[15](R曲线)也称为材料的韧化曲线,是指裂纹扩展抗力KR与裂纹扩展增量Δc之间的关系,满足以下方程:

(3)

式中k、n为裂纹扩展阻力的相关常数。

阻力曲线是材料各种韧化机制对裂纹扩展阻力的外在表现,能更直接反映裂纹扩展的状态。采用压痕强度法测定阻力曲线是依据压痕强度σf与压痕载荷P之间满足双对数线性关系[15-16]:

(4)

利用最小二乘法,对上述压痕载荷-强度曲线的高压痕载荷部分进行线性回归,可获得斜率β和截距α。根据式(5),构造相应的阻力曲线[15-16]:

(5)

式中ψ为裂纹形状因子;c0为初始裂纹半长;γ为与压痕有关的常数。

图3是通过计算获得的SiC-石墨复相陶瓷的阻力曲线。从图3可看出,随裂纹长度的增加,复相陶瓷均表现出上升的阻力曲线行为;但对于不同石墨含量,其阻力曲线的上升幅度是不同的。裂纹长度小于1 000 μm时,SG0的裂纹扩展阻力从4.28 MPa·m1/2增加到5.00 MPa·m1/2,而SG20则从3.86 MPa·m1/2增加到5.44 MPa·m1/2,表明石墨含量越高。复相陶瓷的裂纹扩展阻力的上升幅度越大。在裂纹尺寸较小时,石墨含量越少,复相陶瓷的裂纹扩展阻力越高,这是因为较小的石墨颗粒分布在SiC晶粒周围,在烧结过程中,由于热失配石墨会发生层间解离、脱粘,在SiC周围形成一些小的缺陷,当裂纹尺寸与这些小缺陷相当时,复相陶瓷就不能表现出很好的裂纹扩展阻力。随着裂纹长度的增加,这些小缺陷能使裂纹尖端的应力集中得到缓解,使裂纹发生偏转、分叉,从而增加裂纹扩展的阻力,因而可有效避免使用中的瞬间破坏性断裂。

图3 SiC-石墨复相陶瓷的阻力曲线

2.4SiC-石墨复相陶瓷抗热震性能

选择100~800 ℃不同淬水温差(ΔT)进行热震,获得的复相陶瓷残余强度和ΔT的关系如图4所示。从图4可看出,SiC-石墨复相陶瓷表现出典型脆性陶瓷的热震特征,也就是残余强度在临界热震温差(ΔTc)之前基本保持常数;当热震温差超过ΔTc后,材料的残余强度快速衰减;当温度超过600 ℃后,残余强度随ΔT又缓慢下降。另外,按照ASTM C1525-04标准,对ΔTc定义为即残余强度降低30%时的热震温差,SG0和SG10表现出相似的ΔTc,约440 ℃,而SG20和SG30的ΔTc明显高于上2种试样。这说明石墨的添加增强了复相陶瓷的抗热震性能,当石墨含量较小时,复相陶瓷的抗热震性能提高有限,而当石墨含量增加超过20%时,复相陶瓷的抗热震性能显著提高。

复相陶瓷抗弯强度的下降是由微观结构中微裂纹萌生和扩展造成的,但其数量和尺寸的合理控制又可为材料的抗热震性能提升获得支持。下面以SG0和SG20为例,将其在500 ℃热冲击后的显微结构进行分析,图5为复相陶瓷热冲击后的扫描图片。从图5可看出,在热冲击后陶瓷试样内部产生了明显的微裂纹,SG0中裂纹走向比较简单,并无分叉等现象,而SG20内部微裂纹多于SG0,且有连结起来的趋势,对于SG20其本身缺陷的存在,可有效吸收弹性应变能,在改善可加工性的同时,提高了材料的抗热震损伤能力。从图5(c)、(d)中可观察到明显的裂纹分叉、偏转和桥联,分叉使主裂纹分散成2个或多个裂纹,消耗主裂纹能量,使主裂纹扩展受到抑制,裂纹发生偏转,延长了扩展路径,断裂中消耗能量增多,而桥联作用于裂纹尾部,对裂纹有闭合的压力,最终提高了陶瓷材料的抗热震性能。

图4 SiC-石墨复相陶瓷残余强度和热震温差的关系

(a)SG0 (b)SG0高倍

(c)SG20 (d)SG20高倍

结合复相陶瓷的韧化比和R曲线行为进行分析,添加石墨的SiC复相陶瓷的热震抗力获得提高,是由于石墨具有弱界面层状结构,当裂纹扩展至石墨晶粒时,其层间解理使裂纹发生偏转等现象,延长了裂纹扩展路径,提高了韧化比,即获得了增韧效果,裂纹扩展阻力增加,复相陶瓷的R曲线上升更明显。随着裂纹增长,裂纹扩展所吸收的能量足以抵消由温差引起的热弹性应变能,导致复相陶瓷的热震抗力随之增强。由于石墨弱界面的韧化作用,复相陶瓷的裂纹长度容限大于单相SiC陶瓷的裂纹长度容限,因而SiC-石墨复相陶瓷的抗热震损伤能力高于单相SiC陶瓷,这与R曲线行为相符。总之,抗压条件下的韧化比和R曲线可更真实地表征陶瓷材料的韧性,添加适量石墨后,其韧性增强,引起复相陶瓷热震抗力的提高。因此,R曲线行为、韧化效果和抗热震性能之间有着非常密切的联系。

3 结论

(1)复相陶瓷的致密度、抗弯强度、弹性模量和维氏硬度均随石墨含量的增加而降低。

(2)提出了一种新的韧性表征方法,即韧化比,能更全面地评价SiC复相陶瓷的韧性。结果表明,石墨含量越多,复相陶瓷的韧性越好,存在越陡峭的上升R曲线行为。

(3)显微分析发现,复相陶瓷中存在层状石墨结构增加了能量耗损。例如,裂纹在扩展过程中发生偏转、分叉和桥联等现象,微裂纹能吸收裂纹扩展能量,造成上升的R曲线行为,使得SiC复相陶瓷的韧性和抗热震性能获得改善。

[1]曲远方.现代陶瓷材料及技术[M].上海:华东理工大学出版社,2008.

[2]Takeda Y.Development of high-thermal-conductive SiC ceramics[J].American Ceramic Society Bulletin,1988,67(12):1961-1963.

[3]Kishan R N,Mulay V,Jaleel M.Corrosion behavior of infiltrated reaction sintered silicon carbide[J].Journal of Materials Science Letters,1994,13(20):1516-1517.

[4]Johnston M W,Little J A.Degradation of oxidized SiC-Si3N4in molten aluminum[J].Journal of Material Science,1990,25:5284-5290.

[5]Yan M,Fan Z.Durability of materials in molten aluminum alloys[J].Journal of Materials Science,2001,36(2):285-295.

[6]Lawn B R.Fracture of brittle solids[M].Cambridge:Cambridge university press,1993.

[7]Grossman D G.Machinable glass-ceramics based on tetrasilicic mica[J].Journal of the American Ceramic Society,1972,55(9):446-449.

[8]Kumarasinghe A R,Samaranayake L,Bondino F,et al.Self-assembled multilayer graphene oxide membrane and carbon nanotubes synthesized using a rare form of natural graphite[J].Journal of Physical Chemistry C,2013,117(18):9507-9519.

[9]Liu H Y,Hsu S M.Fracture behavior of multilayer silicon nitride/boron nitride ceramics[J].Journal of the American Ceramic Society,1996,79(9):2452-2457.

[10]Du A B,Pan W,Ahmad K,et al.Enhanced mechanical properties of machinable LaPO4-Al2O3composites by spark plasma sintering[J].International Journal of Applied Ceramic Technology,2009,6(2):236-242.[11]Li H W,Jin H Y,Zhang Q,et al.SiC/C machinable ceramics surface hardening by silicon infiltration[J].Scripta Materialia,2010,63(12):1177-1180.

[12]Niihara K.New design concept of structural ceramics:ceramic nanocomposites[J].The Centennial Memorial Issue of The Ceramic Society of Japan,1991,99(10):974-82.

[13]Ryshkewitch E.Compression strength of porous sintered alumina and zirconia.9.To ceramography[J].Journal of the American Ceramic Society,1953,36(2):65-68.

[14]Lysiak G.Fracture toughness of pea:Weibull analysis[J].Journal of Food Engineering,2007,83(3):436-443.

[15]宋世学,邱学农.关于脆性陶瓷材料 R-曲线行为表达式的讨论[J].济南大学学报:自然科学版,2007,21(3):197-199.

[16]Ramachandran N,Shetty D K.Rising crack growth resistance behavior of toughened alumina and silicon nitride[J].Journal of the American Ceramic Society,1991,74(10):2634.

(编辑:刘红利)

R-curve behavior and thermal shock resistance of SiC-graphite composites prepared by PAS sintering process

YANG Wan-li1,3,KANG Wen-jie1,ZHANG Yong-hui2,XIE Xiao-juan3, DAI Li-na1,XIAO Zhi-chao1,JIANG Feng-yi2

(1.Chaoma Technology Co.Ltd.,Xi'an Aerospace Composites Research Institute,Xi'an710025,China;2.School of Material Science and Engineering,Nanchang University,Nanchang330029,China;3.School of Material Science and Engineering,Xi'an Jiaotong University,Xi'an710049,China)

SiC-graphite ceramic composites were successfully fabricated by plasma activated sintering(PAS) method at 1 680 ℃.The effects of graphite content on the physical mechanical properties,toughness,R-curve and thermal shock resistance of SiC-graphite composite were investigated.The experimental results show that the relative density,flexure strength,elastic modulus and hardness decrease with increasing graphite content.WithTIas toughness index,the toughness of SiC-graphite composite is improved by increasing graphite content,which shows a sharp raisingR-curve behavior.TIcan really exhibit the toughness characteristic of SiC-graphite composites.Through the observation of the microstructures,the graphite plates existing in composites can consume more fracture surface energy during thermal shock.The cracks deflection,branching and bridging occur during cracks propagation,which improve the toughness and thermal shock resistance of SiC-graphite composites.

SiC-graphite;ceramic composites;toughness;R-curve;thermal shock resistance

2015-07-25;

2015-11-18。

陕西省科技计划项目(2013KJXX-50);国家“863”高科技项目(2012AA040209)。

杨万利(1982—),男,博士,研究方向为先进陶瓷及其复合材料的研究与工程应用开发。E-mail:ywl19821113@hotmail.com

张永辉(1980—),男,博士,高级工程师,主要从事炭陶复合材料制备及性能研究。

V254.2

A

1006-2793(2016)05-0692-05

10.7673/j.issn.1006-2793.2016.05.017