芳纶/高强聚乙烯纤维混杂复合材料低速冲击实验研究

2016-11-03史宝会李涛涛刘丽敏

孙 颖,史宝会,李涛涛,刘丽敏,陈 利

(天津工业大学 复合材料研究所 先进纺织复合材料教育部重点实验室,天津 300387)

芳纶/高强聚乙烯纤维混杂复合材料低速冲击实验研究

孙颖,史宝会,李涛涛,刘丽敏,陈利

(天津工业大学 复合材料研究所 先进纺织复合材料教育部重点实验室,天津300387)

芳纶/高强聚乙烯纤维混杂复合材料具有灵活的可设计性和较高的减重效率,设计制备了2种层间混杂、2种夹芯混杂和层内混杂共5种混杂结构的芳纶/高强聚乙烯纤维混杂复合材料层板,通过落锤冲击试验研究了混杂结构、高强聚乙烯纤维混杂含量对其冲击载荷、冲击弹性应变能、冲击损伤形貌等抗冲击性能的影响。结果表明,芳纶/高强聚乙烯纤维混杂复合材料层板载荷峰值均大于2种单一纤维复合材料层板,试样冲击正面与背面均为芳纶纤维的层间混杂层板冲击载荷峰值最大,冲击正面与背面均为高强聚乙烯纤维的混杂层板分层损伤严重;5种混杂结构层板吸收的能量均小于单一纤维层板,而弹性应变能均大于单一纤维层板。在冲击能量相近的情况下,层内混杂层板冲击后损伤面积最小;随着高强聚乙烯纤维混杂含量增加,载荷峰值先增大后减小,当高强聚乙烯纤维混杂含量约为40%时,层间混杂复合材料层板冲击载荷峰值最大。文中进一步分析了混杂复合材料层板的冲击损伤破坏机制,为低速冲击防护产品的研发提供一定设计依据。

芳纶;高强聚乙烯纤维;复合材料;混杂结构;低速冲击性能

0 引言

芳纶/高强聚乙烯纤维混杂复合材料是由芳纶和高强聚乙烯纤维增强同一种树脂基体的复合材料。芳纶纤维具有高强、高模、快速应力传播和优良的抗冲击性能,广泛用于抗冲击防护领域[1-2]。高强聚乙烯(也称超高分子量聚乙烯Ultra-high Molecular Weight Polyethylene,UHMWPE)纤维密度低(0.97 g/cm3),具有良好的断裂韧性和能量吸收性能[3]。芳纶/高强聚乙烯纤维混杂复合材料充分利用了2种纤维优良的抗冲击性能的优势,具有灵活的可设计性和较高的减重效率。

国内外学者对芳纶/UHMWPE纤维混杂复合材料力学性能做了大量研究,Jang[4]研究了2层Kevlar/UHMWPE纤维混杂复合材料的抗低速冲击阻抗和吸能机制,发现混杂复合材料层板产生较大分层和塑性变形。Park[5]分析了层间混杂和夹芯混杂Kevlar/UHMWPE纤维混杂复合材料层板的弯曲性能,当Kevlar纤维位于弯曲上表面且分散度较小时,夹芯混杂层板弯曲强度和弯曲模量大。胡靖元[6]总结出芳纶平纹织物复合材料层板的冲击损伤机理主要包括纤维屈曲、大量纤维抽拔和断裂、裂纹扩展以及穿透。李思辉[7]研究了UHMWPE增强线性低密度聚乙烯层板落锤冲击性能,将其破坏过程分为拉伸、剪切和分层3个阶段,层板吸能机理主要是纤维和基体的断裂、纤维与基体分层。大量关于芳纶纤维、UHMWPE纤维分别和炭纤维[8-10]、玻璃纤维[11]玄武岩纤维[12]混杂复合材料的研究工作表明,芳纶纤维及其混杂复合材料主要通过纤维断裂和抽拔吸能,而UHMWPE纤维及其混杂复合材料主要通过纤维弯曲和复合材料分层吸能。

文献表明,芳纶/UHMWPE纤维混杂复合材料层板的研究主要集中在层间混杂、夹芯混杂,鉴于层内混杂结构可使得2种纤维混杂更为均匀,本文设计制备了2种层间混杂、两种夹芯混杂和层内混杂5种混杂结构的芳纶/UHMWPE纤维混杂复合材料层板,利用落锤冲击测试,讨论了混杂结构、UHMWPE纤维混杂含量对其冲击载荷、冲击吸收能量、冲击损伤形貌等抗冲击性能的影响,通过观测试样冲击形貌,分析损伤破坏机理,评价了5种混杂结构的芳纶/UHMWPE纤维混杂复合材料的抗冲击性能,为提高混杂复合材料层板抗冲击性能提供了设计依据。

1 实验方法

1.1原材料

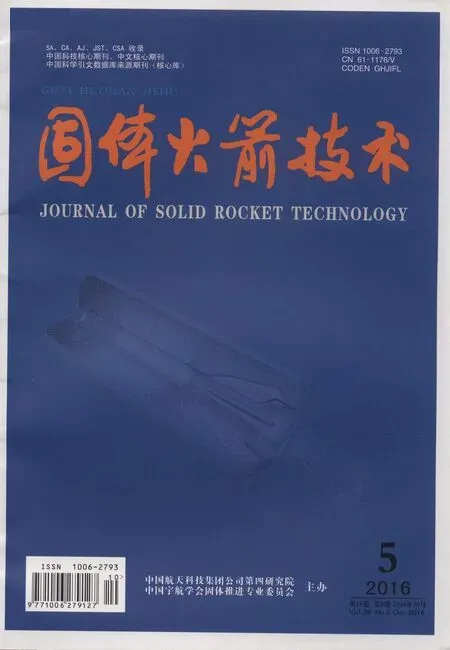

增强纤维采用杜邦Kevlar49芳纶纤维和中国石化仪征化纤UHMWPE纤维,树脂基体采用常熟佳发化学有限公司JL-236环氧树脂(叶片专用树脂),固化剂为JL-239,纤维和树脂性能见表1。

表1 纤维和树脂性能

复合材料层板单层平纹织物在天津工业大学纺织学院小样机织造,包括UHMWPE纤维单层织物、Kevlar49纤维单层织物和Kevlar49/UHMWPE纤维混杂单层织物,3种单层织物结构参数见表2。

表2 单层织物结构参数

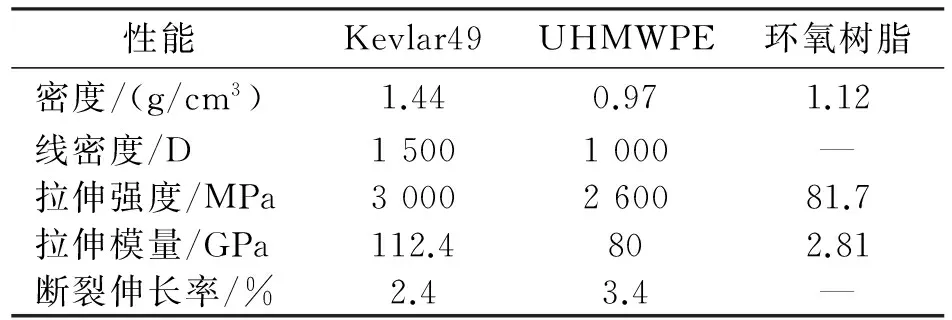

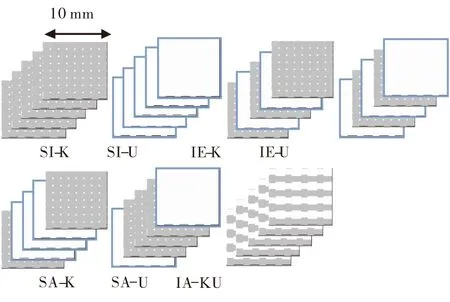

采用树脂传递模塑(Resin Transfer Molding,RTM)工艺制备的两种层间混杂、两种夹芯混杂和层内混杂共五种混杂结构复合材料层板,如图1所示,具体参数见表3。图1中,SI-K表示Kevlar49纤维层板,SI-U表示UHMWPE纤维层板;IE-K表示以表层为Kevlar49织物的5层层间混杂层板;SA-K表示表层为kevlar 49纤维,夹层为三层韧性UHMWPE纤维夹芯杂层板。SA-U表示表层为UHMWPE纤维,芯层为3层Kevlar49织物夹芯混杂层板;IA-KU表示Kevlar49/UHMWPE层内混杂层板。

图1 Kevlar49/UHMWPE复合材料混杂结构示意图

编号混杂结构层板厚度/mm层板密度/(g/cm3)纤维体积含量/%UHMWPE纤维比例/%SI-KSingle-Kevlar492.201.3541.400SI-USingle-UHMWPE2.041.1654.40100IE-KIE-UInter-hybrid2.002.081.301.1946.0347.504060SA-KSA-USandwich2.062.021.221.2845.7043.606040IA-KUJntar-hybrid2.041.2745.9050

1.2测试方法

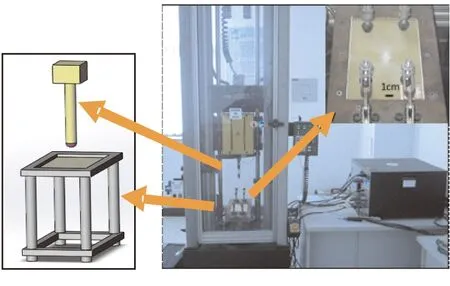

依据标准《树脂基复合材料落锤冲击损伤容限试验方法》(ASTM D7136/D7137-07)[13],采用Instron Dynatup 9250HV(图2)进行落锤冲击试验,半球形锤的直径为12.7 mm,重量6.5 kg,试样尺寸为150 mm×100 mm×2 mm,依据标准选取冲击能量为13.4 J,每组测试5次。试验中采用防二次冲击装置,冲击后观测试样破坏形貌。

图2 落锤冲击试验机

2 实验结果与讨论

2.1冲击载荷-时间曲线

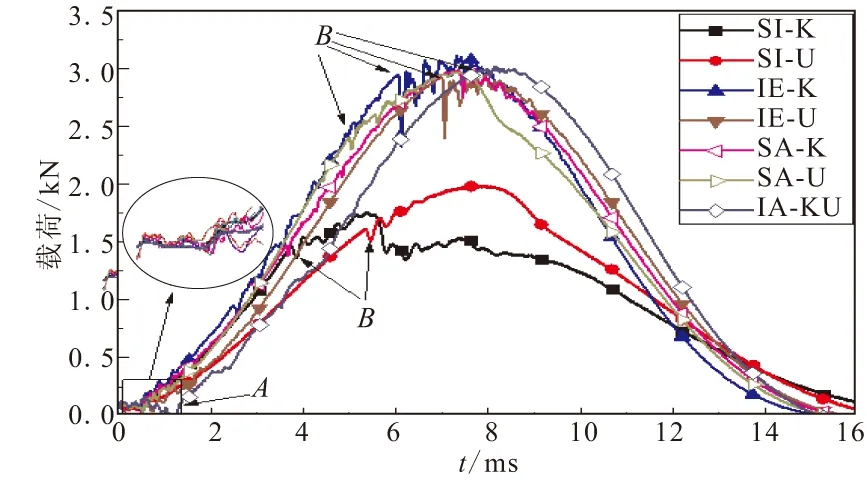

图3给出了7种复合材料层板冲击载荷-时间曲线,在加载初始阶段(约1 ms之前),所有层板均出现了一段短暂的轻微波动段(区域A),之后载荷出现一个明显的掉落,因为冲击头端与试样刚刚接触,应力集中在锤头的尖端,纤维和树脂基体受到挤压,试样产生压缩变形而出现凹陷,层板刚度重新分布。有文献指出A区域是层板分层的开始[14-15],试样由未损伤状态到损伤状态的转折点[16]。随着锤头继续下落,载荷-时间曲线基本保持平滑上升的同时伴随微小的波动,试样产生不联通的细小裂纹,直到拐点B,曲线进入第二阶段,发生可见的塑性变形,曲线剧烈波动,试样发生了严重纤维断裂抽拔、凹坑、分层破坏。

图3 Kevlar49/UHMWPE纤维混杂复合材料层板冲击载荷-时间曲线

芳纶层板SI-K载荷-时间曲线斜率明显大于聚乙烯层板SI-U,载荷迅速达到峰值,曲线上波动范围较大(从拐点B开始),材料结构发生严重损伤,表现为韧性破坏;聚乙烯层板SI-U载荷-时间曲线缓慢爬升,曲线整体较光滑,表现明显的塑性破坏。层间混杂层板载荷-时间曲线在拐点B后,出现载荷严重跌落,曲线进入剧烈波动区域;夹芯混杂层板载荷-时间曲线,拐点B出现在载荷峰值处,随后曲线进入波动区域;层内混杂层板载荷-时间曲线基本平滑上升直到载荷峰值,没有明显的拐点B。

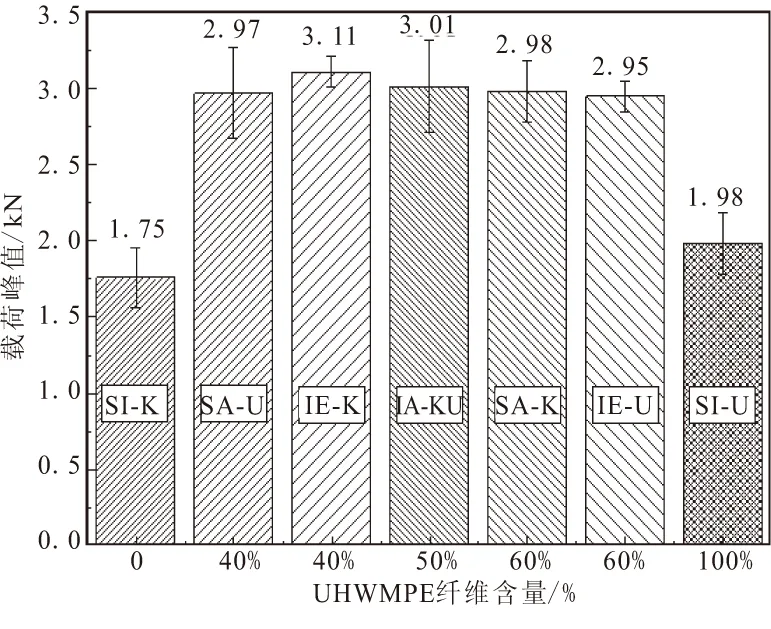

图4给出7组混杂复合材料层板冲击载荷峰值对比图。图4中,芳纶层板SI-K只能承受较低的冲击载荷,当混入40%的UHMWPE纤维后,夹芯混杂层板SA-U和层间混杂层板IE-K的冲击载荷峰值分别是芳纶层板SI-K的1.6倍和1.8倍;当UHMWPE纤维含量为50%时,层内混杂层板IA-KU载荷峰值比层间混杂层板IE-K减小了3%,当UHMWPE纤维含量增加到60%时,夹芯混杂层板SA-K和层间混杂层板IE-U的冲击载荷峰值比层板IE-K分别减小3.9%和5.1%;UHMWPE层板SI-U的冲击载荷峰值只有1.98 kN。这些数据说明随着UHMWPE纤维体积含量的增加,冲击载荷峰值呈现先增大后减小的趋势,冲击阻抗与其趋势一致[17]。

图4 冲击载荷峰值对比图

在UHMWPE纤维含量相同的情况下,混杂结构对复合材料的冲击载荷有很大影响,特别是冲击正面与背面纤维层不同时,冲击正面和背面为Kevlar49纤维层可有效抵抗落锤的冲击,并最终发生近似脆性断裂来提高承载能力,冲击正面和背面为弯曲刚度较低的UHMWPE纤维层,冲击时层合板则发生大弯曲变形,承载能力较低。从图4可看出,UHMWPE纤维含量为40%的层间混杂层板IE-K的载荷峰值最大,其原因是,Kevlar49纤维的模量为UHMWPE纤维的1.4倍,展现了良好的面内刚度,有效抵挡了冲击头端的下落;同时,UHMWPE纤维的断裂伸长率为Kevlar49纤维的1.6倍,层间韧性的UHMWPE纤维层在压实过程中,通过变形吸收部分能量。因此,层间混杂IE-K展现了良好的协同作用,提高了损伤阻抗,冲击载荷峰值最大;表层纤维为Kevlar49纤维层夹芯SA-K,因芯层为3层韧性UHMWPE纤维,UHMWPE纤维的变形成为破坏的主导因素,因而载荷峰值小于层间混杂IE-K;而表层纤维为UHMWPE纤维层的层间混杂IE-U与夹芯混杂SA-U层合板表层刚度低,载荷峰值小,而夹芯混杂SA-U层合板,芯层为3层刚性Kevlar49纤维层有效地抑制了正面韧性UHMWPE纤维层的变形,有助于能量吸收和抵挡落锤下落,因此冲击载荷峰值较层间混杂IE-U大。

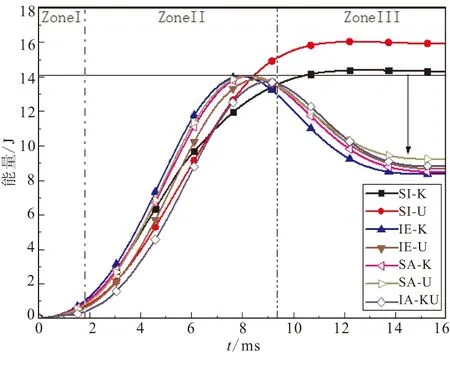

2.2冲击能量-时间曲线

图5为7组混杂复合材料层板能量-时间曲线对比图,曲线开始处于平稳上升阶段,逐渐达到最大值,随后表现出不同的变化规律。总体上把曲线划分为3个区域[18]:第1个区域中复合材料层板吸收能量较少,与图3中A区的时间基本对应;第2个区域中能量迅速增加,与图3载荷-时间曲线上的弹性阶段与剧烈波动阶段相对应,为主要吸能区;第3个区域中单一纤维复合材料层板SI-K与SI-U能量吸收基本保持不变,而其他混杂复合材料层板曲线出现明显下降。

图5 Kevlar49/UHMWPE纤维混杂复合材料层板冲击能量-时间曲线

冲击过程中一部分能量被材料吸收,这部分能量通过层板塑性变形、分层、纤维断裂和抽拔、基体开裂等形式吸收,另一部分是试样变形回弹的能量[19],混杂复合材料层板与单一纤维复合材料层板能量吸收机理差异较为明显,图5中第三区域5种混杂复合材料出现能量回弹,这部分能量未被试样吸收,转化为了弹性应变能。

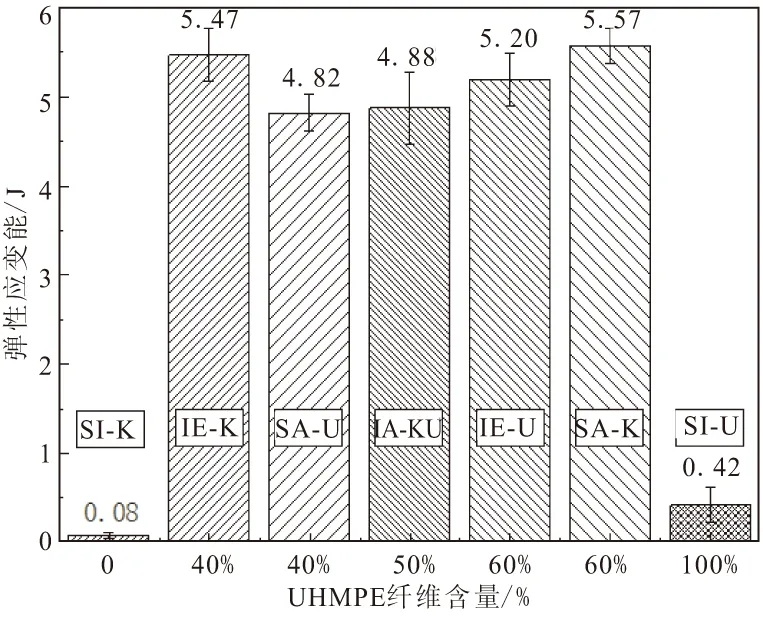

图6为7组层板弹性应变能对比图,UHMWPE纤维层板SI-U中UHMWPE纤维断裂伸长率大,模量小,在冲击时主要发生整体塑性变形吸能,弹性应变能较小,仅为0.42 J;冲击时芳纶试样SI-K被穿透,弹性应变能最小,为0.08 J。5种芳纶/UHMWPE纤维混杂层板冲击弹性应变能均大于单一纤维复合材料,随UHMWPE纤维含量增加,弹性应变能先减少后增加,UHMWPE含量为60%的夹芯混杂层板SA-K弹性应变能最大。

图6 弹性应变能对比图

不同混杂结构对层合板弹性应变能有重要影响,当混杂层板冲击正面与背面纤维不同时,弹性应变能差异较大,夹芯混杂SA-K与层间混杂IE-K层板表层为模量较大的Kevlar49纤维层,弹性应变能较大;同时,夹芯混杂较层间混杂层板弹性应变能大1.8%,因为层间混杂IE-K层板在冲击过程中,试样产生了严重的凹坑和更多的Kevlar49纤维断裂,与夹芯混杂SA-K相比吸收了较多能量,弹性应变能较少(图7)。表层为UHMWPE纤维层的层板(IE-U、SA-U)弹性应变能比表层为Kevlar49纤维层的层板弹性应变能小,层间混杂IE-U弹性应变能比夹芯混杂SA-U大7.9%,是因为在层间混杂IE-U中2种纤维层相间排列,冲击时展现良好的协同作用;同时夹芯混杂SA-U的分层损伤大于IE-U(图7)试样吸收能量较层间混杂IE-U多。因此弹性应变能较IE-U小,层内混杂IA-KU弹性应变能介于层间混杂与夹芯混杂之间。

2.3冲击损伤观测与分析

图7为7组层板破坏形貌,在纤维体积含量相近的情况下,将破坏形貌分为3类:(1)冲击正面为Kevlar49纤维的层板(SI-K、IE-K、SA-K)主要发生面积较大的压实和凹陷、纤维抽拔和断裂,表现出明显的韧性破坏;(2)冲击正面为UHMWPE纤维的层板(IE-U、SA-U、SI-U)主要发生凹陷和大面积分层破坏,表现出明显的塑性破坏;(3)冲击正面为Kevlar49/UHMWPE纤维混杂织物时,层内混杂层板发生了小面积的凹陷和分层。

图7 7种复合材料层板冲击损伤形貌照片

Kevlar49纤维层板SI-K冲击后锤头接触区域凹陷最为严重、四周挤压形成隆起,凹陷处同时发生了基体开裂、纤维抽拔与断裂,没有出现明显的分层,试样被穿透。UHMWPE纤维层板SI-U冲击后出现分层的增白区域,冲击正面分层区为“十”字状,冲击背面为“一”字状,UHMWPE纤维断裂伸长率大,冲击正面与背面均未出现纤维断裂,试样发生塑性屈曲破坏和分层破坏。

冲击正面与背面纤维不同时,层板的冲击损伤明显不同。冲击正面与背面均为Kevlar49纤维层的层间混杂IE-K与夹芯混杂SA-K层板,均没有发生明显的分层,损伤区域主要集中在冲击点的周围,冲击正面冲击点处发生凹陷,冲击区域纤维与树脂被挤压。与Kevlar49纤维层板不同,层间混杂层板IE-K并没有被穿透,冲击背面产生了3条规整的裂纹损伤,纤维发生严重的拉伸断裂和抽拔。这是因为层间混杂层板IE-K中断裂伸长率大的UHMWPE纤维层通过塑性变形吸收了大部分能量。与层间混杂层板IE-K不同的是,夹芯混杂层板SA-K冲击正面出现凹坑和“一”字型的分层增白区域;同时,Kevlar49纤维与树脂脱粘并伴随基体开裂,冲击背面也出现明显的基体开裂和少量的纤维抽拔。冲击正面与背面为UHMWPE纤维的层间混杂层板IE-U与夹芯混杂层板SA-U,冲击点周围出现分层破坏的增白区域,冲击正面的分层区域为“蝴蝶”状,冲击背面是以冲击点为中心“菱形”增白区域,层板分层严重,与冲击正面与背面均为Kevlar49纤维层的层间和夹芯混杂层板相比,试样发生大面积的分层失效。因为UHMWPE纤维为大分子直链组成,支链较少,其界面性能比Kevlar49纤维差[20];冲击时应力波沿冲击方向传播,传播到纤维层时反射,形成与原来方向逆向的应力波,造成纤维层之间的撕扯,产生分层;其次,UHMWPE纤维弯曲刚度小,当冲击正面与背面均为UHMWPE纤维时,层板IE-U与SA-U分层严重。

层内混杂层板IA-KU凹坑深度较小,没有发生明显的塑性变形,层板正面冲击后出现“蝴蝶”状增白区域,冲击点处发生了纤维的滑移。由图7层板“Inside damage”图片中阴影部分可观察到层板分层、纤维断裂等损伤形式[19],本文以强背光源下经纬交织所形成的阴影记为一点,定量统计图中的阴影点来表征损伤面积见图8。从图8可看出层内混杂冲击损伤面积最小。

图7中层内混杂层板IA-KU冲击背面纤维基体开裂,极少量Kevlar49纤维发生断裂,没有出现UHMWPE纤维的断裂,增白区域小,分层损伤较少,试样结构破坏形式较少,这也对应解释了其载荷-位移曲线整体较为光滑的原因。出现这种现象原因是,两种纤维在层内展现了良好的协同作用,模量较大、伸长率较小的Kevlar49纤维对伸长率较大的UHMWPE纤维的变形起到了抑制作用,各单层之间弯曲刚度相近,混杂均匀性最好,减少了分层发生。

图8 7种复合材料层板内部冲击损伤面积定量

3 结论

(1)2种层间混杂、2种夹芯混杂和层内混杂的5种 Kevlar49/UHMWPE纤维混杂复合材料层板的冲击载荷峰值和弹性应变能均大于2种单一纤维复合材料层板,抗冲击性能得到很大改善。

(2)混杂结构对复合材料层板的抗冲击性能有很大影响,尤其是冲击正面与背面纤维层不同时,冲击正面与背面均为芳纶纤维的层间混杂层板冲击载荷峰值最大。随着UHMWPE纤维含量的增加,冲击载荷峰值呈现先增大后、减小的趋势,当UHMWPE纤维含量为40%时,层间混杂复合材料层板展现了最大的载荷峰值。

(3)在冲击能量相近的情况下,Kevlar49/UHMWPE层内混杂层板冲击后损伤区域最小。而在层间混杂中,IE-K损伤面积最小,展现了良好的冲击损伤阻抗。

[1]Reis P,Ferreira J,Santos P,et al.Impact response of Kevlar composites with filled epoxy matrix[J].Composite Structures,2012,94(12):3520-3528.

[2]单建胜.混杂复合材料的成型工艺及在固体发动机上的应用[J].固体火箭技术,1996,19(2)61-71.

[3]Hearle J W S.High-performance fibres[M].Woodhead Publishing,2001.

[4]Zang B,Chen L,Wang C,et al.Impact resistance and energy absorption mechanisms in hybrid composites[J].Composites Science and Technology,1989,34(4): 305-335.

[5]Park R,Jang J.Stacking sequence effect of aramid-UHWMPE hybrid composites by flexural test method:Materil properties[J].Polymer Testing,1998,16(6):549-562.

[6]胡靖元.织物复合材料低速冲击特性与损伤机理研究[D].哈尔滨工业大学,2010.

[7]李思辉.UHMWPE/LDPE复合材料准静态侵彻和落锤冲击性能研究[D].东华大学,2008.

[8]Gustin J,Joneson A,Mahinfalah M,et al.Low velocity impact of combination Kevlar/carbon fiber sandwich composites[J].Composite Structures,2005,69(4):396-406.

[9]李岩,蔡忠龙,过梅丽,等.超高模量聚乙烯纤维-碳纤维混杂复合材料冲击性能的研究[J].复合材料学报,1997,14(2):23-29.

[10]Peijs A,Catsman P,Govaert L,et al.Hybrid composites based on polyethylene and carbon fibers Part 2: influence of composition and adhesion level of polyethylene fibers on mechanical properties[J].Composites,1990,21(6):513-521.

[11]Park R,Jang J.Impact behavior of aramid fiber/glass fiber hybrid composite: Evaluation of four-layer hybrid composites[J].Journal of Materials Science,2001,36(9): 2359-2367.

[12]Dehkordi M T,Nosraty H,Shokrieh M M,et al.Low velocity impact properties of intra-ply hybrid composites based on basalt and nylon woven fabrics[J].Materials & Design.2010,31(8):3835-3844.

[13]ASTM D7136/D7137-07.Standard test method for measuring the damage resistance of a fiber-reinforced polymer matrix composite to a drop-weight impact event[S].

[14]Zhang D T,Sun Y,Chen L,et al.A comparative study on low-velocity impact response of fabric composite laminates[J].Materials & Design,2013,50:750-756.

[15]张典堂,陈利,孙颖,等.UHMWPE/LLDPE复合材料层板低速冲击及冲击后压缩性能实验研究[J].复合材料学报,2013,30(S1):107-111.

[16]Sevkat E,Liaw B,Delale F,et al.Effect of repeated impacts on the response of plain-woven hybrid composites[J].Composites Part B: Engineering,2010,41(5): 403-413.

[17]Park R,Jang J.The effects of hybridization on the mechanical performance of aramid/polyethylene intraply fabric composites[J].Composites Science and Technology,1998,58(10):1621-1628.

[18]Evci C,Gülgec M.An experimental investigation on the impact response of composite materials[J].International Journal of Impact Engineering,2012,43: 40-51.

[19]Aktas M,Atas C,Icten B M,et al.An experimental investigation of the impact response of composite laminates[J].Composite Structures,2009,87(4):307-13.

[20]王秀云,张康助,戚东涛.超高强度聚乙烯纤维复合材料表面改性研究[J].固体火箭技术,2005,28(1):68-71.

(编辑:薛永利)

Experimental research on the impact properties of aramid/UHMWPE fiber hybrid composite laminates

SUN Ying,SHI Bao-hui,LI Tao-tao,LIU Li-min,CHEN Li

(Key Laboratory of Advanced Textile Composites (Ministry of Education), Institute of Textile Composites, Tianjin Polytechnical University,Tianjin300387,China)

Aramid/UHMWPE fiber hybrid composites have good design flexibility and high weight efficiency.In this paper,five kinds of different hybrid structures of Aramid/UHMWPE fiber hybrid composite laminates were prepared,including two kinds of interlayer hybrid,two kinds of sandwich hybrid and one interlayer hybrid,and they were tested by falling weight impacts to study the hybrid structure and the effects of the UHMWPE fiber content on the impact peak load,the elastic energy and the impact damage.Results show that the Aramid/UHMWPE fiber hybrid composite laminates peak load is larger than that of two kinds of single fiber composite laminates. Aramid fiber interlayer hybrid laminate presents maximum peak impact load on the impact front and back surface,and there exists serious delamination damage on the impact front and back surface of UHMWPE fiber laminate.Five kinds of hybrid structure laminates absorption energy are less than that of single fiber laminates,and elastic energy is more than that of single fiber laminates.The interlayer hybrid laminate show the minimum damage area for the equal impact energy.With the increase amount of the UNMWPE,the peak impact load will increase first then decrease.When the amount comes to 40%, the interlayer hybrid laminates show the largest impact load.In this paper the hybrid composite laminate damage and failure mechanisms were further analyzed,and the results provide a theoretical and experimental basis for the development of low-impact protection products.

aramid fiber;UHMWPE fiber;composites;hybrid structure;low velocity impact properties

2015-06-12;

2015-07-16。

国家自然基金青年科学基金(11102133);航空飞行器发动机立体织物增强复合材料叶片关键技术研究(15ZCZDGX00340)。

孙颖(1974—),女,博士,研究方向为立体织物及其复合材料制备与性能评价。E-mail:sunying@tjpu.edu.cn

V448.15

A

1006-2793(2016)05-0709-06

10.7673/j.issn.1006-2793.2016.05.020