铝合金阳极氧化膜抗热裂性研究

2020-10-23任玉宝

任玉宝,李 丹,张 弟,王 帅

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

铝及铝合金具有质量轻、强度高、加工易成型等优点,已被广泛用于建筑、工业设备、轨道交通、航天等相关领域[1-2]。阳极氧化是一种常见的铝合金表面防护方式,是指在一定电解液中连入外界电源使铝合金表面生成一层氧化铝防护膜,该膜层具有很强的装饰性及防护性。但由于膜层与基体晶相不同,受热膨胀系数不同,导致铝合金氧化膜在高温环境下出现破裂,这极大降低了氧化膜的防护性能及使用寿命。对此很多科研人员对氧化膜的膜层受热破裂机理、成膜环境做出大量研究,提出制作氧化膜的电解液浓度、电流密度、氧化温度、封孔时间及加热温度等因素对氧化膜的抗热裂性均有一定影响,但并未就如何有效改进做出说明[3-6]。本文结合实际,分别用硫酸、草酸、磷酸制备铝合金氧化膜,对比氧化膜抗热裂性差异,并取其中某一氧化膜分别采用常温封孔、中温封孔、高温封孔后,横向对比氧化膜抗热裂性。

1 实验部分

1.1 基体材料

本研究所选用的铝合金材料为6063-T6铝合金。试样尺寸均为100mm×50mm×3mm,其化学成分(质量分数,%)为,Mg 0.5,Cu 0.02,Zn 0.01,Fe 0.17,Si 0.45,Zr 0.08~0.15,Ti 0.06,Mn 0.06,Al 98.72。

1.2 试验方法

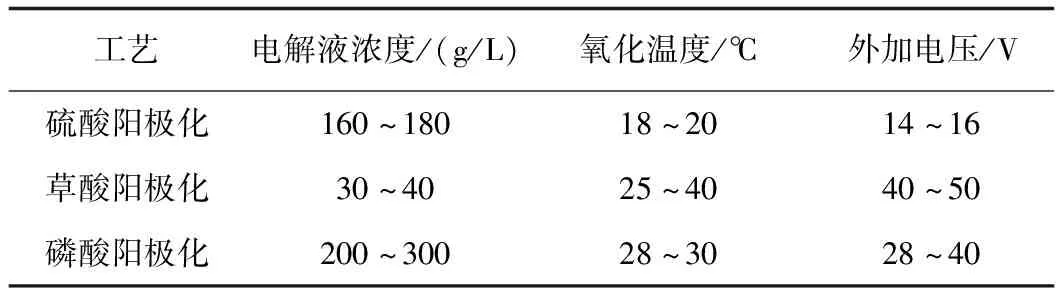

试样阳极化处理工艺流程为,脱脂-水洗-碱蚀-水洗-中和-水洗-阳极氧化-水洗-封孔-烘干。氧化过程分别采用硫酸、草酸、磷酸作为氧化电解液,相关氧化工艺参数见表1。

表1 阳极化工艺参数一览表

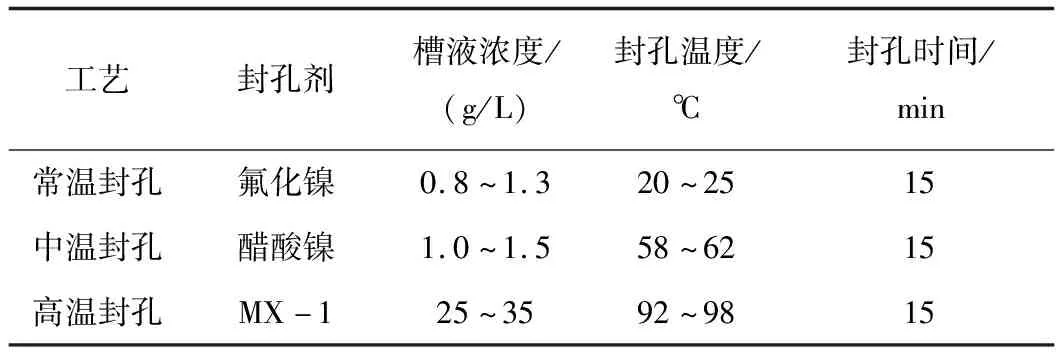

氧化后取硫酸氧化样板分别采用常温封孔、中温封孔、高温封孔方式进行封孔,相关封孔工艺参数见表2。干燥后的样品置于额定烘干炉中加热,然后取出样品观察氧化膜表面是否受热开裂。

表2 封孔工艺参数一览表

增加阳极氧化槽铝离子浓度至15g/L、20g/L,对以此电解液制备的氧化膜进行抗热裂性分析,考察电解液中铝离子对氧化膜抗热裂性影响。

2 结果与讨论

2.1 膜氧化类型对抗热裂性影响

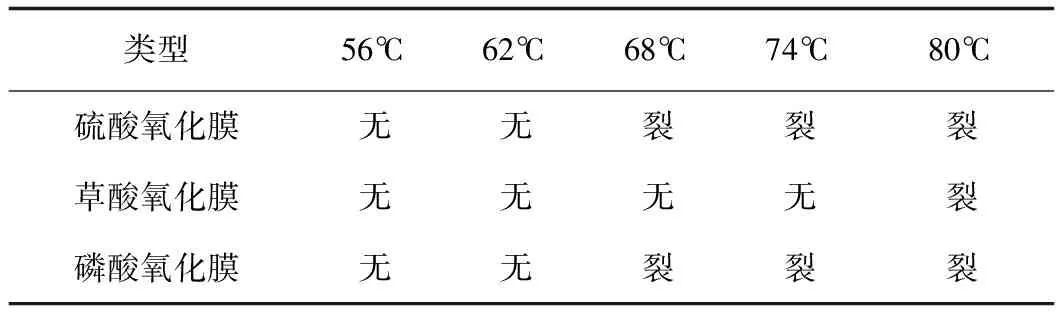

采用三种电解液阳极氧化并通过中温封孔处理分别制备硫酸氧化膜、草酸氧化膜、磷酸氧化膜,将三种氧化膜分别置于50℃~74℃烘烤5min,观察氧化膜表面破裂情况。氧化膜在不同温度下表面破裂情况见表3。可以看出,硫酸氧化膜与磷酸氧化膜抗热裂性温度均为62℃左右,草酸氧化膜抗热裂性温度为74℃左右,说明氧化膜的类型可影响膜的抗热裂性,分析这与氧化成膜工艺及膜层微观结构有关。

表3 三种氧化类型氧化膜抗热裂性(有无开裂)一览表

2.2 膜封孔类型对抗热裂性影响

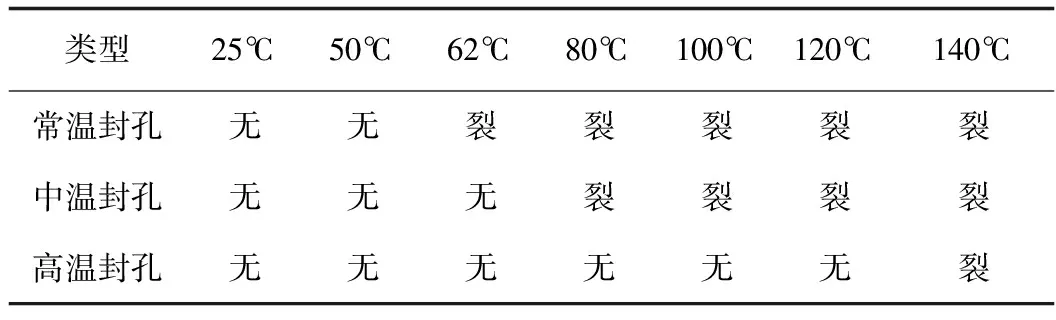

采用常温封孔、中温封孔、高温封孔三种封孔方式分别制备三种硫酸氧化膜,将其分别置于25℃~120℃下烘烤5min,观察氧化膜表面破裂情况。氧化膜在不同温度下表面破裂情况见表4,可以看出,常温封孔氧化膜抗热裂性温度为50℃左右,中温封孔氧化膜抗热裂性温度为62℃左右,高温封孔氧化膜抗热裂性温度为100℃左右,说明氧化膜的抗热裂性受封孔类型影响较大,分析这与封孔温度有关。

表4 三种封孔工艺氧化膜抗热裂性(有无开裂)一览表

2.3 氧化槽铝离子浓度对抗热裂性影响

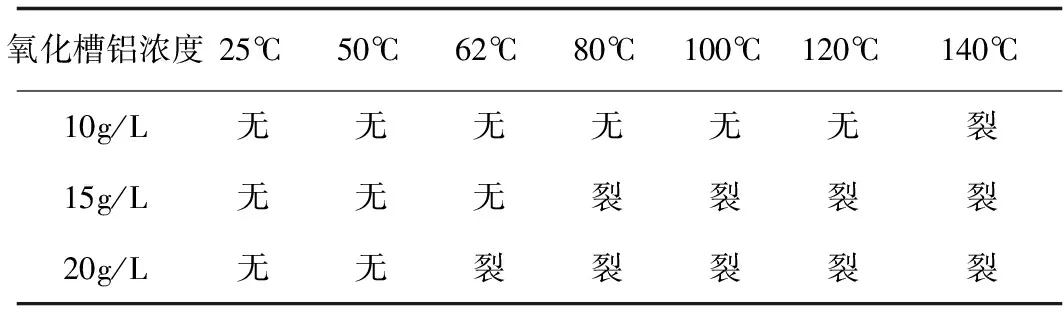

采用硫酸阳极氧化,控制电解液浓度176g/L,氧化温度20℃,经高温封孔制备硫酸氧化膜,通过调控氧化槽中铝离子浓度为10g/L、15g/L及20g/L制备三种氧化膜,此氧化膜的抗热裂性见表5。试验证实,氧化槽铝离子浓度对氧化膜抗热裂性影响较大,在氧化槽正常铝离子管控质量浓度15g/L以内,可以得到抗热裂性较好的氧化膜,如铝离子质量浓度高于15g/L,氧化膜抗热裂性急剧下降。

表5 氧化槽铝离子浓度对抗热裂性(有无开裂)影响一览表

3 结论

氧化膜抗热裂性能与膜的氧化类型及膜的封孔类型有关,草酸氧化膜的抗热裂温度明显高于硫酸氧化膜及磷酸氧化膜的抗热裂温度,推测这与氧化膜微观结构差异有关。

封孔类型对氧化膜抗热裂性影响较大,三种封孔类型试样抗热裂性大小:高温封孔>中温封孔>常温封孔,呈现封孔温度越高抗热裂性越强的趋势。

氧化过程电解槽中铝离子浓度对氧化膜抗热裂性有较大影响,当铝离子浓度高于15g/L时,氧化膜抗热裂性急剧下降。