1000MW超超临界汽轮发电机轴电压高的分析及处理

2016-10-31张建红东方电机有限公司

张建红 / 东方电机有限公司

1000MW超超临界汽轮发电机轴电压高的分析及处理

张建红 / 东方电机有限公司

本文以某电厂1000MW发电机因轴电压引起的轴承损伤为例,对轴电压产生的过程进行了阐述,分析了问题产生的原因,作者认为轴电压的形成主要是由磁路不对称引起,同时自并励励磁系统可加剧对谐波分量的影响,机组正常监控轴承等部件的绝缘值满足要求即可安全运行。

轴电压;发电机;交流分量

一、引言

作为世界上单机容量最大的超超临界发电机,1000MW级超超临界汽轮发电机具有结构复杂、技术含量高的特点。随着中国社会经济的发展,1000MW级大容量发电机也成为电力发展的优先选择。

本文介绍了某电厂一起1000MW发电机轴电压偏高的情况,对具体现象、形成原因、处理结果进行了阐述。对处理后的设备运行进行跟踪表明,本文中的处理方法对同类型问题处理具有较大的参考价值。

二、问题描述及检查情况

某电厂1#机,是东方与日立联合设计、自主制造的QFSN-1000超超临界发电机,具有技术含量高、结构复杂的特点[1]。

机组启动时运行人员发现,发电机连续多次出现了励端外挡油盖冒白烟的现象。运行人员检查励端润滑油回油视察窗,发现回油量极小并且油质不好,检查发现励端及稳定轴承挡油盖磨损严重。之后发电机在盘车状态下,打开励端上半外油挡,并检查稳定轴承挡油盖。通过检查端盖内及润滑油回油观察窗发现发电机励端润滑油回油畅通,油质良好(此时使用的为启动油泵)。励端外油挡油齿有明显磨损痕迹,大轴与轴瓦之间出现了一些银色小异物,励端轴承挡油盖也有一定量的磨损(图1)。

图1 外挡油盖磨损

测量励端轴瓦绝缘,500摇表仅有0.01M,按厂家要求轴瓦绝缘电阻应大于1M。绝缘不合格。

将励端下半轴瓦翻出,发现下半轴瓦有明显磨损及电腐蚀现象,顶轴油孔已完全被钨金堵塞,测量下半轴承套绝缘为零。

将励端下半轴承套吊出,现场清理并测绝缘,绝缘值恢复,500V摇表测量绝缘电阻为550MΩ,怀疑钨金磨损产生的杂质形成对地通路。

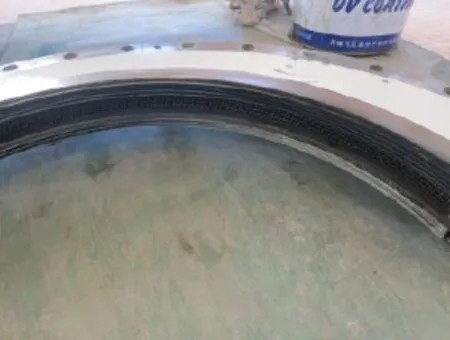

发电机停机后,通过详细检查发现励端下半轴瓦严重磨损,出现了严重的电腐蚀现象,且有成片钨金脱落,顶轴油孔被钨金完全堵塞,中间油槽有大量钨金残留(图2)。

图2 轴瓦严重磨损

翻出稳定轴瓦,下半轴瓦有明显磨损情况,进油孔基本被钨金封堵,情况与下半轴瓦情况类似(图3)。

图3 稳定轴瓦磨损图

图4 轴电压测量示意图

根据现有的研究,认为轴电压偏高的主要原因有[2]:磁通脉动;单极效应;电容电流;静止励磁机;外壳、轴和轴承座的永久性磁化引起的轴电压。

现场对损坏的轴瓦、挡油盖及稳定轴瓦进行了更换后再次启动,为了验证轴电压的影响,技术人员分阶段对轴电压进行了测量。

在额定电压、额定转速下空栽运行。测量示意图如图(图4),用高内阻交流电压表先测定轴电压U 1 ,然后将转轴一端与其轴承座短接,测另一端对轴承座对地的电压U 2 (即油膜电压),再测该轴承座对地的电压U 3 。测点表面与电压表引线应接触良好,试验前分别检查轴承座与金属垫片、金属垫片与金属底座之间的绝缘电阻。

表1 轴电压测量数据

通过测量数据(表1)发现,当通入励磁电压,轴电压随之明显增大。测量励磁电压的交流分量时,发现存在频率为300Hz,大小在351V的交流分量。考虑到励磁系统六脉冲可控硅桥会引起的谐波,怀疑励磁电压中包含的六倍频交流分量可能会引起发电机轴电压高。

为了确认励磁电压六倍频交流分量对轴电压的影响,厂家专业人员在现场针对机组不同负荷下的励磁电压300Hz交流分量进行了测量,并在机组冲转及并网过程中进行了发电机励磁自并励后,降励磁电压(观察励磁电压300Hz谐波分量变化情况)与轴电压大小关系试验。总结了上述测量结果,励磁点电压中300Mhz交流分量对轴电压的影响见表(表2)。

表2 交流分量对轴电压的影响

根据测量结果分析,当励磁电压中300Hz交流分量达到353V时,随着励磁电压上升,该交流分量将不再随之上升,对应轴电压值在42V左右。降低励磁电压时,当励磁电压中300Hz交流分量降至260V时轴电压降为21.11V。当励磁电压中300Hz交流分量降为213.6V时轴电压降为2.112V。

三、问题分析及处理

根据检查情况分析,推断出现此次问题的机理应为:绝缘电阻低→轴电压高引起油膜击穿造成电腐蚀→电腐蚀逐渐扩大,轴瓦磨损,轴瓦温度高→轴中心偏移→振动变大,挡油盖、稳定轴瓦等随之磨损导致振动进一步加大[3]。

根据翻瓦情况,轴承套出现大量锈迹,轴瓦进油口侧上下半轴瓦有大面积的电灼伤痕迹。由此怀疑润滑油内水气含量超标导致轴承套产生大量锈迹。被磨轴瓦产生的金属杂质与油混合加之润滑油水气含量偏高,从而导致轴承绝缘降低。在轴电压过高的情况下击穿油膜,灼伤轴瓦。

随着轴瓦灼伤,轴瓦逐步被磨损后导致大轴中心偏移,轴振10X探头间隙超标,无法测量相应轴振数据。当大轴与励端外挡油盖发生摩擦后,振动进一步增大。

根据现场试验结果,当励磁电压中300Hz交流分量为353V左右时,随着负荷变化该交流分量幅值不再发生变化。所对应的轴电压为42V左右,其值也不再发生改变。而在起励后降低励磁电压,其300Hz交流分量逐步降至260V时轴电压降为21.11V。当励磁电压中300Hz交流分量降为213.6V时轴电压降至2.112V。由此认为正常起励后励磁电压中300Hz交流分量幅值过大是造成轴电压过大的主要原因。

为了降低轴电压,采取如下办法:

1.鉴于轴电压已经高于40V,并且已经造成轴瓦等设备的损坏,在无其他成熟经验及可借鉴的条件下,在现场通过增加RC回路实验找到降低轴电压的可行措施[4]。

2.根据在现场近几次的测量情况,在一个时间点测得轴电压为46.6V,其中基波含量约33V,三次谐波分量约23V。为降低轴电压同时需控制轴电流于有限范围内,防止击穿油膜造成对大轴的电腐蚀损伤,参考相关论文,决定在现场利用已安装励磁端接地碳刷,加装RC临时试验回路。

3.根据厂家建议轴电流不能超过0.2A的要求,回路中串入熔断器,保证过流时可靠断开。RC回路中C取10μF,R取500Ω。R1取可变滑阻器,满量程取2kΩ(5A)。

4.试验方法:从R1最大值开始往下调节,缓慢降低电阻值,通过频谱分析仪和电压表观察轴电压的幅值变化,通过电流表观察轴电流的幅值变化,严格控制轴电流在0.2A之内,跟踪观察轴电压变化情况(运行中试验)。

5.注意事项:增加熔断器(1A)保证回路电流过大时可靠断开;增强回路绝缘,防止误碰,误接地;R1调节时由高到低缓慢调节,防止大轴两点接地,严格控制电流在0.2A以内;密切关注轴电压水平,堤防不可预知的谐振电压出现;运行人员密切注意瓦温、瓦振、油温、回油量等工况,做好应急预案。

四、总结

加装RC回路后,发电机轴电压降至15~18V水平,较之前的40V大大降低。进过1年多的跟踪运行观察,轴电压水平稳定,未再出现轴瓦、挡油盖因轴电压高造成的损伤。

参考相关资料文献,作者认为轴电压的形成主要是由磁路不对称引起,同时自并励励磁系统可加剧对谐波分量的影响。GB/T 7064-2008标准对轴电压并不是一个限制性指标,对于轴电压引起轴瓦、挡油盖烧损的问题,从机组结构上讲,只要轴承等相应部件绝缘电阻满足要求,就不会造成实质性损坏。

[1]黄学刚.1000MW超超临界汽轮发电机制造工艺创新点 [Z].《东方电机》,2008.2.

[2]王宇.大型汽轮发电机轴电压及轴瓦电腐蚀研究 [J].《东方电机》,2008.2.

[3]胡高举,郑才刚,韦云隆.大电机轴电压研究 [J].《机械》,2001, 28(3):63-65.

[4]姜彤,周春阳,徐永金,张志富.汽轮发电机中静止励磁轴电压的分析与抑制 [J].《电力系统保护与控制》, 2012,40(06):142-146.

张建红(1982-),四川绵阳人,长期在东方电机有限公司从事发电机的安装、运行、维护工作。