腰槽开孔矩形翼涡流发生器纳米氧化镁颗粒污垢特性

2016-10-27徐志明熊骞耿晓娅王景涛韩志敏

徐志明,熊骞,耿晓娅,王景涛,韩志敏

腰槽开孔矩形翼涡流发生器纳米氧化镁颗粒污垢特性

徐志明,熊骞,耿晓娅,王景涛,韩志敏

(东北电力大学能源与动力工程学院,吉林省吉林市 132012)

为了探究开孔涡流发生器颗粒污垢机制,实验研究了腰槽开孔矩形翼涡流发生器纳米氧化镁颗粒的污垢特性,考察了入口温度、浓度、流速、涡流发生器纵向间距以及不同攻角等参数污垢特性的影响。结果表明:腰槽开孔矩形翼涡流发生器具有较好的抑垢特性,抑垢能力随入口温度降低、浓度降低、流速增加以及纵向间距减小而增强。涡流发生器60°攻角布置下的抑垢能力最强。

腰槽开孔矩形翼涡流发生器;氧化镁;污垢特性

引 言

颗粒污垢指的是不必要的固体颗粒聚积在换热表面上。固体颗粒的聚积,事实上是增加了换热阻力和流动压降。其结果是换热效果下降,耗能更大,运行成本更高[1]。众多专家学者对镁垢这种典型的颗粒污垢特性进行了研究。Peyghambarzadeh等[2]对环形换热器微米氧化铝颗粒污垢特性分别进行实验研究和数值模拟研究。Bell等[3]对混合式换热器在干燥模式、蒸发模式、湿润模式下的换热特性和颗粒污垢特性进行实验研究。Nikkhah等[4]实验研究了稀氧化铜水溶液在常规换热器内部不同工况下,热量和质量流量以及纳米流体浓度对结垢的影响。顾业梅等[5]实验研究了不同浓度和流速影响弧线管及其对应光管的颗粒污垢形成的诱导期。李红霞等[6]实验和模拟研究了3种不同结构参数直肋管和光管的氧化铝和氧化铁颗粒污垢特性。王景涛[7]实验研究了不同颗粒粒径、颗粒浓度、工质流速和温度下交叉缩放椭圆管纳米氧化镁污垢特性。在换热表面加装涡流发生器是被动强化换热方式之一,并应用广泛。加装涡流发生器产生纵向涡、横向涡,增加流体混合和破坏热边界层,导致平均速度和温度梯度的增加,因此对流传热系数得以提升,同时对污垢沉积起抑制效果[8]。Zhou等[9]实验研究了开孔和未开孔翼型涡流发生器换热特性和热工性能,得出在垂直位置靠下并在横向中心线上开孔后的涡流发生器具有较好的换热特性和热工性能。Chen等[10]实验研究了去离子水流经装有纵向涡流发生器的矩形微通道的压降和换热特性。Abdollahi等[11]模拟研究了加装在矩形散热片上涡流发生器的形状和攻角对换热特性和流阻特性的影响。Tang等[12]数值模拟研究了不同结构新型涡流发生器的换热特性和流阻特性。Khoshvaght-Aliabadi等[13]实验研究了对比光管,14种不同布置方式的三角翼涡流发生器在圆管内的换热特性和压降,发现流体在光管内处于过渡流状态下,诺特-劳斯方程预测实验所得比Gnielinski方程所得更好。结果表明,加装涡流发生器后传热系数和压降显著提高,其参数随三角翼的数量的增加而增加。最佳换热特性和流阻特性平衡点是通过对三角翼涡流发生器的特殊布置,它呈现出最高的传热系数并达到最佳绩效评价标准值。Zhou等[14]采用量纲1数/0、/0和=(/0)/(/0)来比较弯曲梯形翅片与传统的矩形翼、梯形翼和三角翼涡流发生器,结果表明,三角翼在层流区域和过渡区域最好,而弯曲梯形翅片在湍流区因其流线型结构和低压降故其热工性能最好。对弯曲梯形翅片参数实验研究得出,攻角较小,曲率和倾斜角较大的情况下拥有最好热工性能。冯知正[15]实验研究了开孔直径和开孔位置对平直、柱面翼换热特性和流动特性的影响,结果表明:层流时,开孔涡流发生器换热特性优于未开孔涡流发生器;过渡流时,不同涡流发生器拥有不同最佳孔径;湍流时,开孔位置水平居中,竖直偏低强化换热效果优于其他位置。徐志明等[16]实验研究了4种布置形式的翼型涡流发生器换热特性、流阻特性和污垢特性。徐志明等[17]数值模拟研究了矩形通道内圆形楞涡流发生器的楞长、布置方式、半径大小和纵向间距对CaSO4污垢沉积特性的影响。时至今日,国内外诸多学者对涡流发生器污垢特性进行详尽研究,成果丰硕,但在涡流发生器迎流截面冲压腰槽的新型涡流发生器在颗粒污垢方面研究尚未见报道。本文采用平均颗粒粒径为50 nm,纯度为99.9%的纳米氧化镁颗粒配制溶液研究腰槽开孔矩形翼涡流发生器的污垢特性。

1 实验系统与方法

1.1 实验系统

实验系统如图1所示,主要包括4部分。① 实验段循环回路。工质经循环水泵从低位水箱输送至高位水箱,工质因势差从高位水箱输送至实验段,工质通过实验段后流回低位水箱,形成循环回路。其中上水箱增加溢流板以保证实验段入口稳定性。② 冷循环回路。为维持工质进入实验段温度恒定,将实验段出口工质温度冷却,使其进入低位水箱不会较大幅度影响整个水箱温度。循环回路主要有两种冷却方式,即冷水机水冷和风机风冷。③ 热源。为保证恒温水箱中的温度稳定,本实验台采用3根2000 W的加热棒经温控仪调节,进行加热控制。④数据采集。采集和记录实时实验数据,通过传感元件转换后,经信号处理、采样、编码、传输等步骤,传送到计算机系统进行处理、分析、存储和显示。实验主要测量装置有Pt100热电阻(WZPK-191)用于测量实验段入口和出口以及水浴温度,测量精度±0.15℃,LDE-15SM2F100电磁流量计采集实验段工质流量。本实验30 s采集一个数据。

1.2 涡流发生器及其布置

腰槽开孔矩形翼涡流发生器高为5 mm,高宽比为1:5,腰槽长5 mm,直径1 mm。材质为0.3 mm厚304不锈钢。腰槽开孔矩形翼涡流发生器如图2所示。

矩形通道几何尺寸为1000 mm×100 mm×8.5 mm,由两块厚度为0.8 mm的304不锈钢以及密封材料构成。

涡流发生器布置示意图如图3所示:入口稳定段=150 mm,涡流发生器横向间距=20 mm,涡流发生器纵向间距=70 mm,迎流攻角,迎流向布置2列10排,箭头所指为工质流动方向。

1.3 实验原理

本实验采用基本公式为传热方程式和热平衡方程式

根据传热方程式和热平衡方程式得到总的传热系数的表达式

污垢热阻f表达式如下

1.4 误差分析

采集系统中,采用测量精度为0.2%型号为PT100的热电阻和测量精度为0.05%的精密线绕电阻;选取型号为LDE-15SM2F100测量精度为0.5%的电磁流量计采集实验流量;采用型号为 TS220-3015测量精度为0.1%的压差变送器测量实验段进出口压差;选取数据转换模块的最大转换误差为0.01%。采用文献[18]中均方根法对实验台进行误差分析,函数误差的传递公式如下

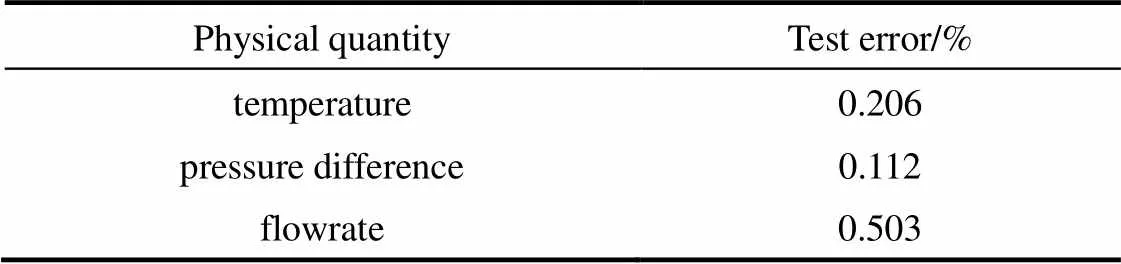

实验中产生的温度、压差和流量的测量误差均采用式(6)进行计算,结果见表1。

表1 温度、压差及流量的测量误差

污垢热阻相对误差如下所示

式中

将式(8)和式(9)代入式(7)整理得

将实验所得数据代入式(10)中计算可得,除了刚开始结垢一小段时间内污垢热阻不稳定以外,其他时间段污垢热阻最大相对误差小于5%,且本实验台的温度、压差和流量的测量误差皆满足工程上小于±1%的要求,总的传热系数相对误差小于10%,满足工程上的要求[19]。因此,本实验台符合要求,可以进行相关实验研究。

2 实验结果与分析

2.1 4种布置方式的污垢特性和流阻特性

在工质流速=0.1 m·s-1、工质浓度MgO=400 mg·L-1、水域温度sy=45℃、实验段入口温度in=(25±0.5)℃、纵向间距=70 mm、直径=1 mm和攻角=90°的条件下,无涡流发生器、未开孔矩形翼涡流发生器、圆形开孔矩形翼涡流发生器和腰槽开孔矩形翼涡流发生器污垢特性如图4所示。结果表明,无涡流发生器布置(曲线a)的污垢热阻渐进值最大,未开孔矩形翼涡流发生器(曲线b)其次,圆孔矩形翼涡流发生器(曲线c)的污垢热阻渐进值再次之,腰槽开孔矩形翼涡流发生器(曲线d)的污垢热阻渐进值最小。对比4条污垢热阻曲线,未开孔矩形翼涡流发生器和开孔矩形翼涡流发生器皆对污垢起抑制作用。对比未开孔矩形翼涡流发生器污垢热阻渐进值,圆孔矩形翼涡流发生器污垢热阻渐进值减少约26%,说明圆孔矩形翼较未开孔矩形翼涡流发生器抑垢能力更好。对比未开孔矩形翼涡流发生器污垢热阻渐进值,腰槽开孔矩形翼涡流发生器污垢热阻渐进值减少约38%,说明腰槽开孔矩形翼涡流发生器较未开孔矩形翼涡流发生器抑垢效果更好。对比4条曲线表明:腰槽开孔矩形翼涡流发生器具备更好的抑垢能力。

板面实际结垢情况如图5所示。分析原因,其一是工质流经涡流发生器时会产生纵向涡和横向涡,产生的涡旋会削薄壁面的边界层,对流体产生强烈扰动,故污垢难以附着在换热面;其二是强烈的涡旋促使流体对壁面的剥蚀和剪切增加,颗粒污垢难以稳定地附着在换热面,故污垢热阻渐近值减小。开孔涡流发生器对比未开孔涡流发生器具有较好的抑垢性能并且同直径下腰槽开孔矩形翼涡流发生器较圆孔矩形翼涡流发生器抑垢效果好是因为工质在流经未开孔涡流发生器时,涡流发生器翼面的背部存在回流区,该区域稳定度较高,颗粒污垢易附着在此区域。而开孔涡流发生器形成的射流破坏回流区稳定性,导致对壁面剪切力增大,沉积率减小而剥蚀率增加,同直径下的单圆孔和本实验腰槽相比,本实验腰槽开孔面积远大于圆孔面积,腰槽可近似等于几个圆孔连接一起,虽然开孔面积增大对射流强度有一定影响,但在一定长度下的腰槽开孔矩形翼涡流发生器抑垢效果还是相对提高。故同直径下腰槽开孔矩形翼涡流发生器抑垢特性优于圆孔矩形翼涡流发生器。

无涡流发生器、未开孔矩形翼涡流发生器、圆孔矩形翼涡流发生器和腰槽开孔矩形翼涡流发生器流动阻力如图6所示,由图可知:无涡流发生器的阻力损失最小,未开孔矩形翼涡流发生器阻力损失最大,圆孔矩形翼涡流发生器阻力损失大于腰槽开孔矩形翼涡流发生器而小于未开孔矩形翼涡流发生器。分析原因可知:一方面,未开孔矩形翼涡流发生器相对圆孔矩形翼涡流发生器和腰槽开孔矩形翼涡流发生器的迎流截面积大,工质流经涡流发生器后造成较大的前后压差,故压降值最大。另一方面圆孔矩形翼涡流发生器和腰槽开孔矩形翼涡流发生器相比未开孔矩形翼涡流发生器,在迎流截面进行开孔处理,工质流经涡流发生器后部分工质从开孔处流过,形成射流,前后压差显著降低。再者,相比圆孔矩形翼涡流发生器迎流截面积较小,开孔面积较大,前后压差较低,故其压差值小于圆孔矩形翼涡流发生器。以上实验结果充分表明,腰槽开孔矩形翼涡流发生器较圆孔矩形翼涡流发生器有较好的抑垢特性,且阻力损失随变化而相对降低。

鉴于腰槽开孔矩形翼涡流发生器较其他3种有更好的抑垢能力和流阻特性,下面将从入口温度、流速、浓度、攻角和纵向间距5个方面研究其纳米氧化镁污垢特性。

2.2 入口温度的影响

其他工况保持不变的条件下,改变实验段入口温度对腰槽开孔矩形翼涡流发生器进行实验。选定入口温度分别为25.5、28.5和31.5℃。

实验得到污垢热阻曲线如图7所示,由图可知,相同工况下,入口温度为31.5℃(曲线c)污垢热阻渐进值最小,入口温度为25.5℃(曲线a)污垢热阻渐进值最大,入口温度为28.5℃(曲线b)污垢热阻渐进值介于两者之间。污垢热阻渐进值随着入口温度升高而减少。涡流发生器抑垢能力并不随入口温度的升高而一直增强。

在相同工况下,腰槽开孔矩形翼涡流发生器抑垢效果明显,流体流经涡流发生器后部分流体穿过腰槽,形成射流对涡流发生器背部区域进行冲刷,使涡流发生器附近区域处于极为不稳定状态,从而有效抑制污垢在壁面的附着,该区域经过冲刷后污垢沉积率降低而剥蚀率增加。另一部分不穿过腰槽的流体经过涡流发生器会产生横向涡和纵向涡,而纵向涡影响力远远强于横向涡,产生的涡流局部改变层流均匀流场和均匀温度场,使得沉积在换热面上的污垢剥落和磨蚀。入口温度升高,布朗运动增强,区域不稳定状态更为明显,粒子间的碰撞更加剧烈,更多胶体粒子聚集在一起,聚集后大颗粒难以附着在换热表面[20],导致腰槽开孔矩形翼涡流发生器热阻渐进值随入口温度提高而减少。

2.3 流速的影响

其他工况保持不变的条件下,改变流体流速对腰槽开孔矩形翼涡流发生器进行实验。选定速度分别为0.05、0.1和0.15 m·s-1。

实验得到污垢热阻曲线如图8所示,由图可知,相同工况下,流速为0.15 m·s-1(曲线c)污垢热阻渐进值最小,流速为0.05 m·s-1(曲线a)污垢热阻渐进值最大,流速为0.1 m·s-1(曲线b)污垢热阻渐进值介于两者之间。布置腰槽开孔矩形翼涡流发生器的污垢热阻渐进值随着流速的增加而减少,抑垢效果随着流速的增加而增强。

流速影响污垢的输运、附着和剥蚀3个过程。污垢热阻渐进值随流速增加而减少可从3方面解释。一方面,由于流速增加导致对壁面的剪切力增加,污垢层受到惯性碰撞增加,从而导致污垢剥蚀率增加。另一方面,流体流经腰槽后形成的射流因流速的提高而导致射流动能和动量明显增加,对涡流发生器背部区域冲刷效果明显增强,使附着的污垢从污垢层剥落。再者,流体速度增加导致对流输运增强,输送至壁面的颗粒对覆盖壁面污垢层的污垢进行磨蚀,导致污垢量的降低。抑垢效果随流速增加而增强的原因一是因为高流速下工质穿过腰槽形成射流的强度要高于低流速下形成的射流,因此射流对背部回流区冲刷强度增强,壁面剪切力增加,故污垢热阻渐进值较小。二是由于纳米氧化镁颗粒易产生团聚现象,团聚一起形成大颗粒物质,堵塞腰槽,导致射流强度降低,但流速增加,会使部分堵塞在腰槽大颗粒物质受高流速影响而冲走,进而射流强度增加,对涡流发生器背部区域冲刷强度增加,剪切力增强,区域不稳定度增加,污垢难以附着,进而污垢热阻渐进值降低,抑垢效果增加,这一结论与文献[21]解释一致。

2.4 浓度的影响

其他工况保持不变的条件下,改变纳米氧化镁浓度对腰槽开孔矩形翼涡流发生器进行实验。选定浓度分别为200、300和400 mg·L-1。

实验得到污垢热阻曲线如图9所示,由图可知,相同工况下,工质浓度为400 mg·L-1(曲线c)污垢热阻渐进值最大,工质浓度为200 mg·L-1(曲线a)污垢热阻渐进值最小,工质浓度为300 mg·L-1(曲线b)污垢热阻渐进值介于两者之间。污垢热阻值随着浓度的增加而增加,腰槽开孔矩形翼涡流发生器抑垢效果随着浓度的增加而降低。

污垢热阻随浓度增加而增加,随着流体输运到换热面上的污垢颗粒增多,壁面处浓度梯度增加,且纳米氧化镁吸附性较强。当污垢附着满换热面后,附着在污垢颗粒之间进行,而附着主要是污垢颗粒之间的附着[22]。因此污垢颗粒浓度增加导致污垢热阻增加。浓度的增加导致腰槽开孔矩形翼涡流发生器抑垢效果降低是因为纳米氧化镁配制的是胶体溶液,容易产生团聚现象,团聚在一起的颗粒相互吸附形成团聚体并随着浓度的增加而越发明显,团聚体易堵塞腰槽致使流体不经过腰槽无法形成射流,背部区域扰动减少,壁面得不到冲刷,相比减小浓度,剥蚀率相对减少,因此抑垢效果降低。同时由于加装涡流发生器,其端部和背部存在回流滞止区,该区域扰动和不稳定度较差,导致污垢沉积率增加,从而导致抑垢效果降低。

2.5 攻角的影响

其他工况保持不变的条件下,改变布置对腰槽开孔矩形翼涡流发生器进行实验。选定攻角分别为30°、60°和90°。

实验得到污垢热阻曲线如图10所示,由图可知,相同工况下,攻角90°(曲线a)布置的污垢热阻渐进值最大,其次是攻角30°(曲线c)布置,攻角60°(曲线b)布置的污垢热阻渐进值最小。这是由于在攻角90°(曲线a)布置的腰槽开孔矩形翼涡流发生器迎流截面积明显大于其他攻角布置,流动阻力也明显大于其他攻角布置,因此产生横向涡多于其他攻角布置,虽然开孔后流体流经腰槽后形成的射流对背部回流滞止区有一定冲刷作用,但本文采用腰槽面积尺寸与整个迎流截面积尺寸相比较小,对背部回流滞止区冲刷有一定的局限性,只能一定程度上一定区域上减少沉积率增大剥蚀率。攻角60°(曲线b)布置的抑垢效果较好原因是涡流发生器与主流方向形成角度,流动阻力和横向涡减少,导致回流滞止区面积减少,同时,流体流经腰槽形成射流,对背部回流滞止区冲刷,剪切力增加。同样形成射流,对背部回流区冲刷,但攻角90°(曲线a)布置和攻角60°(曲线b)布置抑垢效果大不相同,原因是攻角的改变对射流影响与攻角改变对背部回流滞止区面积影响相比是较小的,因此射流动能动量变化不是特别明显的情况下,回流滞止区面积的明显减少导致抑垢效果增加。攻角30°(曲线c)布置抑垢效果介于攻角90°(曲线a)布置和攻角60°(曲线b)布置之间是因为涡流发生器与主流方面形成角度较大,本身腰槽尺寸较小,因此从主流方向看腰槽面积相比其他几种攻角布置有明显减少,因此很大程度上降低射流的动量和动能,对背部回流滞止区冲刷效果较其他两种攻角布置明显下降。但攻角减小伴随着横向涡减少,同时回流滞止区面积减少,单位面积沉积率不变,由于面积减少导致整体污垢减少。虽然产生射流对回流滞止区冲刷效果不理想,但是回流滞止区面积减小相比射流动量和动能的减小对污垢热阻影响则要大许多。

2.6 纵向间距的影响

在其他工况保持不变的情况下,采用相同排数改变纵向间距,对3种纵向间距(30、50、80 mm)进行实验。实验结果如图11所示,污垢热阻值随着纵向间距的增加而增加。从实验结果来看,是因为腰槽开孔矩形翼涡流发生器产生涡旋的传播距离是有局限性的,纵向间距为30 mm(曲线a)时,上排涡流发生器产生的涡旋影响传递到下排涡流发生器,同时,流体穿过腰槽后形成的射流作用所带来的影响并未消失,下排涡流发生器较大程度受到上排涡流发生器产生的涡旋和射流的影响,导致壁面冲刷力增强,附着在涡流发生器端部滞止区的污垢不断被磨蚀,剥蚀率增加,导致污垢热阻值降低。随着纵向间距的增加,上排涡流发生器产生的涡旋和射流对下排涡流发生器区域的影响不断降低,导致涡流发生器周围区域稳定度增加,更利于污垢的附着,因此纵向间距为80 mm(曲线c)时污垢热阻渐进值最大。

3 结 论

(1)腰槽开孔矩形翼涡流发生器较光板、未开孔矩形翼涡流发生器和圆孔矩形翼涡流发生器抑垢效果和流阻特性更好。

(2)换热面布置腰槽开孔矩形翼涡流发生器污垢热阻渐进值随入口温度和流速的增加而减小,随着纳米氧化镁浓度的增加而增加。

(3)攻角对腰槽开孔矩形翼涡流发生器的结垢量有较大影响,90°攻角布置的腰槽开孔矩形翼涡流发生器结垢量最大,60°攻角布置结垢量最小,30°攻角布置结垢量介于两者之间。

(4)一定纵向间距范围内,污垢热阻渐进值随着腰槽开孔矩形翼涡流发生器纵向间距增加而增加。

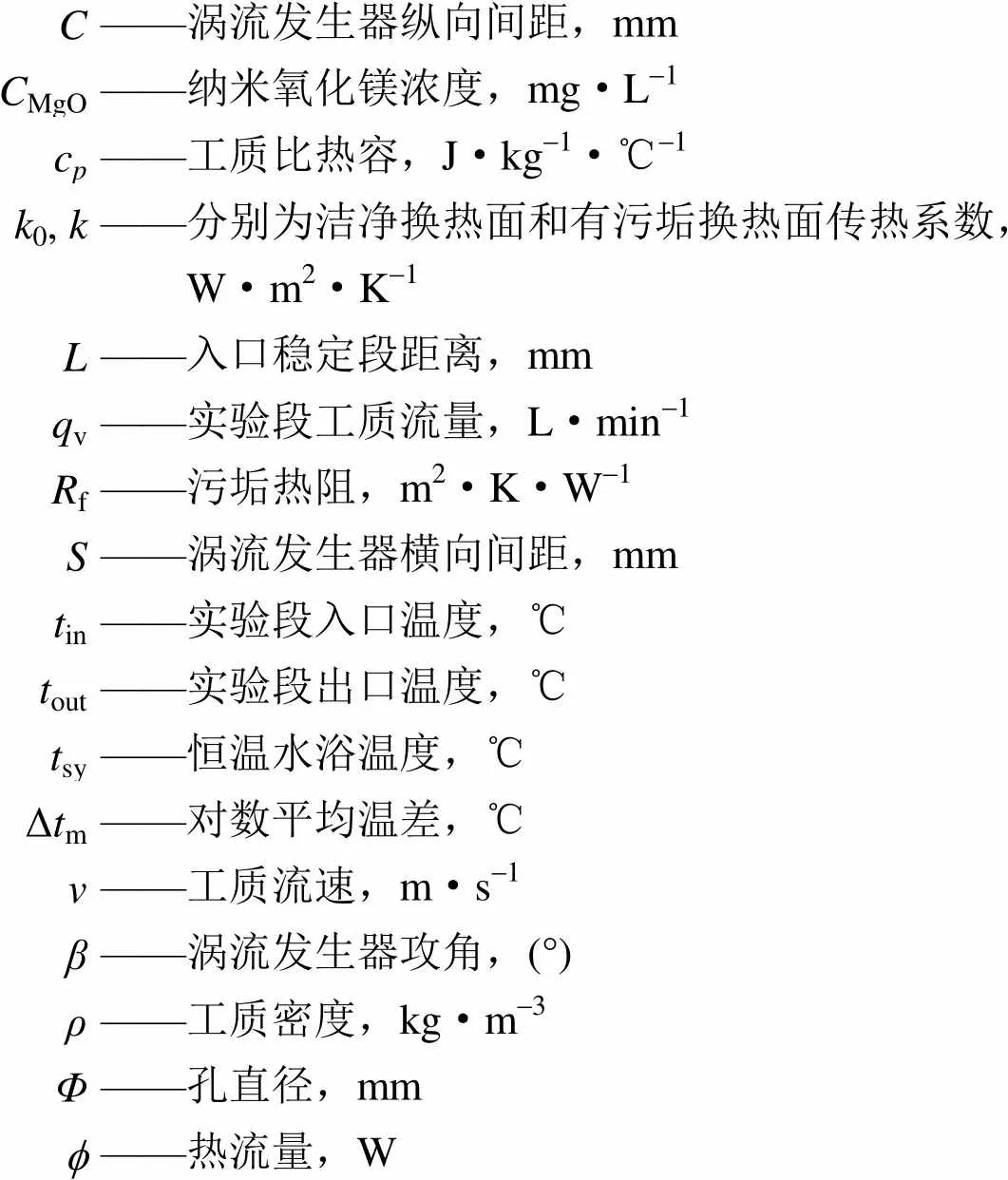

符 号 说 明

C——涡流发生器纵向间距,mm CMgO——纳米氧化镁浓度,mg·L-1 cp——工质比热容,J·kg-1·℃-1 k0, k——分别为洁净换热面和有污垢换热面传热系数,W·m2·K-1 L——入口稳定段距离,mm qv——实验段工质流量,L·min-1 Rf——污垢热阻,m2·K·W-1 S——涡流发生器横向间距,mm tin——实验段入口温度,℃ tout——实验段出口温度,℃ tsy——恒温水浴温度,℃ Δtm——对数平均温差,℃ v——工质流速,m·s-1 β——涡流发生器攻角,(°) ρ——工质密度,kg·m-3 Φ——孔直径,mm f——热流量,W

References

[1] BOTT T R, MELO L F. Fouling of heat exchangers[J]. Experimental Thermal & Fluid Science, 1997, 14(4): 315.

[2] PEYGHAMBARZADEH S M, VATANI A, JAMIALAHMADI M. Experimental study of micro-particle fouling under forced convective heat transfer[J]. Brazilian Journal of Chemical Engineering, 2012, 29(4): 713-724.

[3] BELL I H, GROLL E A, KÖNIG H. Experimental analysis of the effects of particulate fouling on heat exchanger heat transfer and air-side pressure drop for a hybrid dry cooler[J]. Heat Transfer Engineering, 2011, 32(3/4): 264-271.

[4] NIKKHAH V, SARAFRAZ M M, HORMOZI F,Particulate fouling of CuO-water nanofluid at isothermal diffusive condition inside the conventional heat exchanger—experimental and modeling[J]. Experimental Thermal & Fluid Science, 2015, 60: 83-95.

[5] 顾业梅, 李云, 张兵强. 颗粒污垢诱导期影响因素的实验研究[J]. 锅炉制造, 2011, (2): 19-21. GU Y M, LI Y, ZHANG B Q. Experiment research on effect factor for particulate fouling induction[J].Boiler Manufacturing, 2011, (2): 19-21

[6] 李红霞, 李冠球, 李蔚. 管内颗粒污垢特性分析[J]. 浙江大学学报(工学版), 2012, 46(9): 1671-1677. LI H X, LI G Q, LI W. Analysis of in tubes particulate fouling characteristic[J].Journal of Zhejiang University(Engineering Science), 2012, 46(9): 1671-1677.

[7] 王景涛. 交叉缩放椭圆管颗粒污垢特性的实验研究[D]. 吉林: 东北电力大学, 2014. WANG J T. Experimental study on the fouling characteristics of the alternating elliptical axis tube[D]. Jilin: Northeast Dianli University, 2014.

[8] ZHU J X, FIEBIG M, MITRA N K. Numerical investigation of turbulent flows and heat transfer in a rib-roughened channel with longitudinal vortex generators[J]. International Journal of Heat and Mass Transfer, 1995, 38(3): 495-501.

[9] ZHOU G, FENG Z. Experimental investigations of heat transfer enhancement by plane and curved winglet type vortex generators with punched holes[J]. International Journal of Thermal Sciences, 2014, 78(1): 26-35.

[10] CHEN C, TENG J T, CHENG C H,A study on fluid flow and heat transfer in rectangular microchannels with various longitudinal vortex generators[J]. International Journal of Heat & Mass Transfer, 2014, 69(1): 203-214.

[11] ABDOLLAHI A, SHAMS M. Optimization of shape and angle of attack of winglet vortex generator in a rectangular channel for heat transfer enhancement[J]. Applied Thermal Engineering, 2015, 81(2): 376-387.

[12] TANG L H, TAN S C, GAO P Z,Parameters optimization of fin-and-tube heat exchanger with a novel vortex generator fin by Taguchi method[J]. Heat Transfer Engineering, 2016, 37(3/4): 369-381.

[13] KHOSHVAGHT-ALIABADI M, SARTIPZADEH O, ALIZADEH A. An experimental study on vortex-generator insert with different arrangements of delta-winglets[J]. Energy, 2015, 82: 629-639.

[14] ZHOU G, YE Q. Experimental investigations of thermal and flow characteristics of curved trapezoidal winglet type vortex generators[J]. Applied Thermal Engineering, 2012, 37(5): 241-248.

[15] 冯知正. 平直与柱面翼涡发生器开孔强化换热特性实验研究[D]. 北京: 华北电力大学, 2013. FENG Z Z. Experimental investigation on heat transfer enhancement by plane and cylindrical-shell winglet vortex generators with punched holes[D]. Beijing: North China Electric Power University, 2013.

[16] 徐志明, 朱新龙, 杨苏武, 等. 翼型涡发生器的布置对换热及污垢特性的影响[J]. 中国电机工程学报, 2015, (15): 3872-3878.XU Z M, ZHU X L, YANG S W,Effect of layout of the wing-tpye vortex generator on heat transfer and fouling characteristic[J].Proceedings of the CSEE, 2015, (15): 3872-3878.

[17] 徐志明, 韩志敏, 王景涛, 等. 圆形楞涡流发生器结构对矩形通道内CaSO4污垢沉积特性的影响[J]. 化工学报, 2015, 66(12): 4815-4822. XU Z M, HAN Z M, WANG J T,Effect of flute structure of circular vortex generators on CaSO4fouling deposition characteristics in rectangular channel[J].CIESC Journal, 2015, 66(12): 4815-4812.

[18] 涂颉, 章熙民, 李汉炎, 等.热工实验基础[M].北京: 高等教育出版社, 1986: 267-298. TU J, ZHANG X M, LI H Y,. Thermal Experimental Basis[M].Beijing: Higher Education Press, 1986: 267-298.

[19] 张海泉. 板式换热器热工与阻力性能测试及计算方法研究[D].哈尔滨: 哈尔滨工业大学, 2006.ZHANG H Q. Testing and calculate method study on thermal performance and flow pressure drop characteristics of a plate heat exchanger[D]. Harbin: Harbin Institute of Technology, 2006.

[20] 徐志明, 王景涛, 贾玉婷, 等. 温度对纳米氧化镁和碳酸钙混合污垢特性影响[J]. 工程热物理学报, 2015, (8): 1742-1747. XU Z M, WANG J T, JIA Y T,Effect of temperature on composite fouling characteristics of nanometer magnesia and calcium carbonate[J].Journal of Engineering Thermophysics, 2015, (8): 1742-1747.

[21] 徐志明, 杨苏武, 朱新龙, 等. 三角翼涡流发生器纳米氧化镁颗粒污垢特性[J]. 化工学报, 2015, 66(1): 86-91.XU Z M, YANG S W, ZHU X L,Characteristics of nanometer magnesia particulate fouling of delta wing vortex generator[J].CIESC Journal, 2015, 66(1): 86-91.

[22] 杨善让, 徐志明, 孙灵芳. 换热设备的污垢与对策[M].北京: 科学出版社, 2004: 15. YANG S R, XU Z M, SUN L F. Heat Exchanger Equipment Fouling and the Countermeasures[M].Beijing: Science Press, 2004: 15.

Fouling characteristics of magnesia nanoparticles on rectangular wing vortex generator with hole punched at waist groove

XU Zhiming, XIONG Qian, GENGXiaoya, WANG Jingtao, HAN Zhimin

(School of Energy and Power Engineering, Northeast Dianli University, Jilin 132012, Jilin, China)

In order to explore fouling mechanism of nanoparticles in hole-punched vortex generator, magnesia nanoparticles were used experimentally in rectangular wing vortex generator with hole-punched at waist groove, which factors of inlet temperature, concentration, flow velocity, longitudinal space and attacking angle of vortex generator were studied. The experimental results showed good anti-fouling performance of the waist-groove-punched rectangular wing vortex generator and its significant dependence on operating conditions. High flow velocity, low magnesia particle concentration, low inlet temperature and short longitudinal space could enhance anti-fouling capability. The best anti-fouling was at the attacking angle of 60°.

waist groove punched rectangular wing vortex generator;magnesia;fouling characteristics

2016-04-14.

Prof. XU Zhiming, xuzm@mail.nedu.edu.cn

10.11949/j.issn.0438-1157.20160485

TK 124

A

0438—1157(2016)10—4072—08

国家自然科学基金项目(51476025)。

2016-04-14收到初稿,2016-06-03收到修改稿。

联系人及第一作者:徐志明(1959—),男,教授。

supported by the National Natural Science Foundationof China (51476025).