热负荷对R141b热力学排气系统自增压特性及排气损失的影响

2016-10-25陈忠灿黄永华汪彬李鹏孙培杰王天祥崔佳勋

陈忠灿,黄永华,汪彬,李鹏,孙培杰,王天祥,崔佳勋

热负荷对R141b热力学排气系统自增压特性及排气损失的影响

陈忠灿1,黄永华1,汪彬1,李鹏2,孙培杰2,王天祥3,崔佳勋1

(1上海交通大学制冷与低温工程研究所,上海 200240;2上海宇航系统工程研究所,上海 201108;3航天低温推进剂技术国家重点实验室,北京 100028)

为了研究低温推进剂在轨贮存技术所涉及的基本科学问题,在以R141b为气液相变储存介质的室温温区热力学排气系统(TVS)模拟装置上,进行了“漏热”功率分别为120、160和200 W的储箱压力控制实验研究。获得了TVS作用下的储箱增压特性,3种热负荷下自增压速率分别为6.43、12.92和18.05 kPa·h-1。将采用TVS方法与定期直接放空法控制储箱压力产生的工质损失进行了对比,以其中热负荷120 W工况为例,采用TVS方法可减少工质损失79.3%。若是处于气液不分离的在轨微重力环境中,以直接放空时气体中夹带40%液体计,采用TVS方法可减少工质损失84.7%,验证了TVS方法在控制储箱压力方面的优越性。

R141b;热力学;压力控制;传热;相变

引 言

深空探测和空间站建设运行等任务都对低温推进剂(如液氢、液氧、液态甲烷等)提出了在轨贮存的要求[1]。然而,由于太阳热辐射的存在,即使处于真空环境的低温推进剂储箱外部包覆高性能的多层绝热材料,仍然会有0.1~1 W·m-2量级的漏热进入储箱[2-3],使得低温推进剂汽化从而造成箱内压力升高。此外,在微重力环境中相变流体的气液相不明显分离且自然对流基本消失,在不采取措施的情况下,低温推进剂必然出现严重的热分层[4],从而加速压力攀升过程。当达到储箱设计压力许用值时,必须给予排放。若简单采用安全阀或定期直接放空的方法,则必然导致大量低温气液混合物排出箱外,造成严重的推进剂质量损失。寻求一种既可以有效控制储箱压力又可以在相同条件下将低温推进剂损失最小化的新技术手段,对于低温推进剂的在轨贮存实为重要。热力学排气系统(thermodynamic vent system,TVS)[5-7]便是能够满足这一要求的有效解决方案之一。它一方面通过内部喷射器的喷射搅动消除推进剂热分层,另一方面能够不依赖于储箱内气液界面位置的分布情况进行只排气不排液,而且可以充分利用所排放气体节流后的温降,冷却储箱内剩余推进剂,在双重作用下有效控制储箱压力。

1999~2014年间,Hastings等[8-12]在多用途氢测试台(MHTB)上先后进行了不同充注率和环境漏热下的液氮、液氢和液态甲烷贮存实验来考察TVS的性能,其实验结果表明,喷射杆TVS能有效将储箱内这几种流体的压力变化幅度控制在约6.9 kPa。我国在低温推进剂长期在轨贮存技术方面的研究刚刚起步,大多停留在文献搜集和调研层面[13-18],也有初步方案的讨论和论证工作[19-20],与国际先进水平仍有较大差距。为了尽快掌握有关低温推进剂管理的核心技术,亟需开展热力学排气相关技术的实验研究工作。然而,一方面一步到位搭建一套直接针对液氢、液氧等低温推进剂的热力学排气测试系统组件设备技术难度大、安全要求高、造价昂贵;另一方面,开展相关的热力学排气系统理论仿真需要丰富的实验数据作为对比和检验参照。基于上述现实和需求,本文工作设计和研制了一套工作于室温温区的热力学排气系统模拟装置,用于在安全可靠和低成本的先决条件下,摸索和揭示用于气液相变流体的热力学排气技术的基本共性规律。该系统选用无毒、不可燃、安全性高的制冷剂R141b为模拟工质,其正常沸点为32.05℃,适合室温温区热力学排气过程模拟要求。

利用上述热力学排气系统模拟装置,在热负荷分别为120、160和200 W工况下进行储箱压力控制实验,研究TVS作用下的储箱增压特性。通过与采用定期直接放空方法控制储箱压力产生的工质损失量进行对比,来验证TVS方法在控制储箱压力方面的优越性和实际可操作性,为后续低温热力学排气系统的研究提供指导和积累经验。

1 实验装置

实验系统如图1所示,主要由储箱、循环泵、换热喷射装置、节流阀、补气增压管路、各类传感器、数据采集与自动控制单元、电加热等组成。

其中储箱为直径450 mm、高790 mm、壁厚3 mm的圆筒体,两端分别为上封头与下封头,上封头通过连接法兰与储箱主体相连,实现储箱的敞开和密闭,当需要安装、更换储箱内部被测部件时,可通过打开连接法兰并移走上端封头实现(图2)。在储箱内设置一环氧垂杆,在上面等间距地布置有温度传感器,用于测量储箱内部流体沿储箱轴向温度分布。换热喷射装置采取套管式结构(图3):内管外径14 mm、壁厚0.5 mm,走热流体,与冷端流体换热后经喷射器外壁密布的小孔喷回储箱;外管外径19 mm、壁厚0.5 mm,走经过节流阀降温后的冷流体,在与热流体换热完成后排出储箱。内管与外管之间的夹层沿轴向螺旋缠绕紫铜丝,用以增强流体扰动,提高换热效率。该换热喷射装置总高605 mm,为独立的结构,采用法兰固定于储箱下端封头内侧底部,方便安装、拆卸、更换。

传感器主要包括分别用于测量温度、压力、气体流量、液体流量、液位的Pt100铂电阻、压力传感器、气体流量计、液体流量计和差压液位计,其量程及精度见表1。差压液位传感器布置在储箱外底部,与差压液位传感器相连的气相引压管与液相引压管均沿储箱内壁面布置,不仅降低了外界环境漏热的影响,也减少了对于储箱内流场及温场的影响。数据采集与自动控制单元主要由上位机的LabView程序、下位机的Agilent多路数据采集仪、PLC以及作为执行机构的电磁阀和循环泵组成。LabView程序读取和记录Agilent采集到的温度、压力、流量和液位等数据后进行逻辑判断,通过向PLC发送命令控制电磁阀及循环泵的开启与关闭。电加热由紧贴储箱外壁面的4片功率可调的半开式加热瓦组成,既可以模拟储箱均匀漏热,也可以模拟储箱非均匀漏热。

表1 测量系统中传感器的量程及精度

2 实验方法

2.1 不同热负荷时TVS作用下储箱增压特性的获得

按照敞口蒸发阶段、自增压阶段和TVS作用阶段依次进行操作即可获得储箱增压特性。

敞口蒸发阶段的主要目的是测量实际进入储箱中的热量。电加热开启后,热量进入储箱,工质蒸发,当达到稳态工况时,实际进入储箱中的热量real可由式(1)计算

敞口蒸发阶段结束后,关闭储箱所有阀门进行自增压,直至储箱压力达到设定的压力带上限后进入TVS作用阶段。

TVS作用阶段可分为两个过程:过程Ⅰ,循环泵抽取储箱中的液体或气液两相流,将它直接压入喷射器,再经过喷射器外壁密布的小孔喷出返回储箱,以此搅动储箱内的液体,消除热分层,产生一定的压力控制效果;过程Ⅱ,当单独的喷射搅动已不再有进一步的收效,即不能达到压力控制要求时,循环泵送出的部分液体通过节流阀降温得到过冷低压流体,并进入套管式换热器冷端与换热器热端流动的液体进行热交换,吸收热量后自身温度升高并完全汽化,排出储箱,而换热器热端的流体则被冷却后回到储箱内与其余储液混合。其综合结果是在损失少量储液(气化)的情况下,将漏入储箱热量带出,从而实现储箱内的压力控制。

在热负荷分别为120、160和200 W工况下依次按照上述3个阶段进行操作即可得到不同热负荷下储箱增压特性。为了体现可比性,3组实验均选取具有代表性的初始充注率50%,泵流量0.072 kg·s-1,通过节流阀的流量占泵流量的5%(节流阀流量可由图1中“9—flowmeterⅠ”的测量值减去“12—flowmeterⅡ”的测量值获得),压力带上限设为表压90 kPa,下限设为表压80 kPa。

2.2 TVS方法和定期直接放空法产生的工质损失量的获得

TVS作用阶段,由气体流量计测得的排气质量即为应用TVS方法产生的工质损失量。采用定期直接放空法控制储箱压力与TVS方法具有相同的敞口蒸发阶段和自增压阶段,不同点在于:当储箱压力升高至压力带上限时,该方法开启储箱顶部阀门直接放空气体,排气质量同样可由气体流量计测得,待储箱压力降低至压力带下限时,关闭阀门重新增压。为保证可对比性,定期直接放空法的压力带上、下限同样分别为表压90 kPa和表压80 kPa,充注率为50%。

3 结果与讨论

3.1 热负荷对TVS作用下储箱增压特性的影响

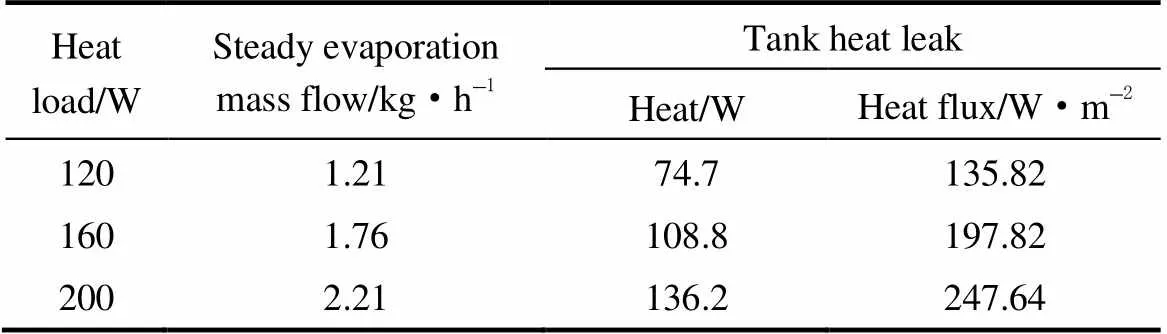

在敞口蒸发阶段,系统达到稳态时,3种热负荷下测得的储箱工质蒸发流量及通过式(1)计算得到的实际进入储箱中的热量见表2。可见,尽管储箱及管路外部都包覆有厚约10 mm的保温棉,加热瓦提供的热量仍有部分散失在环境中。

表2 实验测得实际进入储箱的热量

图4给出了自增压阶段不同热负荷时储箱压力变化曲线。热负荷越大,增压速率越大。120、160和200 W热负荷时,增压速率分别为6.43、12.92、18.05 kPa·h-1,且储箱压力均近似呈线性增加。

自增压阶段= 4 h时,3种热负荷下,由垂杆上等间距布置的温度传感器测得的储箱内沿轴向温度分布如图5所示。图中右纵坐标轴示出了储箱底部、顶部以及加热瓦在储箱侧壁的安装位置。3种热负荷下温度分布规律相似:气、液相中均存在热分层,液相尤为明显。

方差是衡量一组数据离散程度的度量,可由式(2)算出

式中,2为方差;为样本数量;x为样本数据;为样本平均值。若用方差来定量衡量储箱内部轴向热分层的程度,则自增压阶段= 4 h时,120、160和200 W 3种工况下,由垂杆上温度传感器所测温度的方差见表3。可见,在上述3种热负荷下,液相热分层的程度分别为气相的77倍、64倍和68倍。无论是气相还是液相,热负荷越大,热分层越严重。

表3 自增压阶段t=4 h时垂杆上温度传感器测得的温度方差

储箱压力达到设定的上限(表压90 kPa)后进入TVS作用阶段。TVS作用阶段分两个过程进行,过程Ⅰ单单依靠喷射器的喷射搅动作用,消除热分层,将储箱压力控制在压力带内。当单纯的喷射搅动不能达到压力控制要求时,进入过程Ⅱ,即依靠喷射搅动与换热排气双重作用控制储箱压力。图6(a)~(c)分别给出了120、160及200 W热负荷时,TVS作用下的储箱压力控制曲线。需要说明的是,由于阀门开启后的降压过程几乎在瞬间完成,而Agilent数采仪的采集速率相对较慢,不能完全保证系统在储箱压力降低到压力带下限时恰好停止工作,但这对于分析TVS作用规律不会产生影响。经实验测定,热负荷为120 W时,单单依靠喷射器的喷射搅动,系统可以连续工作7.75 h;热负荷为160 W时,系统可工作2.23 h;而当热负荷升至200 W时,系统仅可工作1.55 h。可以推断,当热负荷继续升高至一定值时,TVS开启时将越过过程Ⅰ直接进入过程Ⅱ。图6(d)为Hastings等[10]针对液氢充注率为25%、漏热量为18.8 W工况下获得的压力控制周期曲线。本文实验在工质种类、储箱尺寸、漏热量、充注率、压力控制带等方面与Hastings等所做实验存在差异,使得储箱增压速率不同,无法进行直接的定量比较,但从定性角度看,对比图6(a)~(c)和图6(d),本文所获得压力控制周期曲线变化规律(将在后文详细阐述)与他们的实验结果基本吻合。

为了更直观、清晰地比较不同热负荷时TVS的作用规律,图7给出了120、160和200 W工况下的TVS压力控制过程Ⅰ和过程Ⅱ各一个周期的曲线。

6组曲线具有相同的变化趋势,即TVS作用后,储箱压力迅速降低(a-b段),而与此同时储箱中液体温度变化很小,液体过热出现闪蒸,导致储箱压力出现短时间急剧增加(b-c段),而后液体过热度减小,储箱压力开始缓慢上升(c-d段)。进一步对比可以发现,由于换热排气作用,储箱部分热量被带出,使得120和160 W热负荷时换热排气阶段(spray+vent对应的b-c-d段)升压速率低于单纯依靠喷射器作用阶段(spray对应的b-c-d段)的升压速率。而当热负荷升至200 W时,进入储箱的热量过大,换热排气作用对储箱压力升高的抑制失效,从而导致换热排气阶段升压速率略高于单纯依靠喷射器作用阶段升压速率。

图8(a)、(b)分别给出了200 W热负荷时TVS作用下储箱内部轴向温度及液位随时间的变化。喷射器第1次开始工作=15.78 h时,储箱最大热分层产生的上下温差约为19.3℃,方差为4.83;而当进行到=17.38 h时,储箱最大热分层造成的温差仅为0.95℃,方差为0.8。这表明依靠喷射器的搅动可以明显消除热分层。此外,气体侧温度进行周期性振荡,其平均值在该过程中基本保持恒定,而底部的液体温度则呈现出台阶状升高规律。这说明喷射器实质上相当于起到了沿竖直方向工作于液相和气相之间的“导热棒”作用,即通过沿筒体径向的喷射与气液界面的蒸发冷凝过程,将顶部温度较高的气体中的热量有效传递到底部温度较低的液体。由于液体的比热容较大并且汽化过程中伴有潜热释放,从而有效抑制了气体温度的过快增长,也就最直接地控制了储箱压力。喷射器工作工程中,储箱内部分液体被抽取并喷向气相区及壁面,使得储箱中液位迅速降低;喷射器停止工作后,气相中及残留在壁面的液体又重新回到液相区中,液位逐渐恢复到原来状态。因而,TVS作用过程中储箱中液位也出现了与气相压力、温度相似的周期性振荡。120和160 W热负荷时的温度及液位变化规律与上述相同,不再赘述。

换热器是TVS系统中的一个核心部件。本文所采用的换热器为套管式结构,顺流布置。图9给出了加热功率为160 W时,喷射搅动与换热排气共同作用过程中换热器内管及外管的进出口温度变化曲线。内管热流体经换热后出口温度低于入口温度,而外管冷流体经换热后出口温度高于入口温度,系统依靠内外管冷热流体换热将储箱内部部分热量带出,从而实现储箱压力控制。

经计算外管冷流体入口平均温度为30.7℃,出口平均温度为35.7℃。假设冷流体入口为饱和液体,出口压力为排气背压(101.325 kPa),则冷流体经换热器从储箱带走的热量ex可由式(3)算出

3.2 TVS方法与定期直接放空法产生的工质损失量对比

分别采用TVS方法及定期直接放空法控制储箱压力产生的工质损失对比如图10所示,图中工质平均损失速率由式(4)算出

式中,为将储箱压力保持在压力带内的总时间;loss为时间内总的工质损失量。

与定期直接放空法相比,120、160和200 W热负荷时采用TVS方法分别减少工质损失79.3%(0.46 kg·h-1)、61.3%(0.57 kg·h-1)和39.6%(0.57 kg·h-1),这充分说明了TVS方法在控制储箱压力方面的优越性。而在深空探测任务中由于微(零)重力下气液不明显分离,直接放空排气时会夹带液体。假设夹带液体比例为40%,则在上述相应热负荷时采用TVS方法可分别减少工质损失84.7%(0.81 kg·h-1)、72.2%(1.3 kg·h-1)、57.0%(2.0 kg·h-1)。如果是初期接近满罐的高填充率状态下,相比而言采用的优势将会更加明显。

4 结 论

在120、160和200 W 3种热负荷工况下进行了TVS作用下储箱压力控制实验,得到了相应工况下储箱增压特性,并将采用TVS方法与定期直接放空法控制储箱压力产生的工质损失进行了对比,得到如下结论。

(1)自增压过程中压力近似呈线性增长,气液相中均存在热分层,液相尤为明显,无论是气相还是液相,热负荷越大,热分层越严重。

(2)由于换热与排气共同作用,漏入储箱的绝大部分热量被有效排出,换热排气阶段升压速率低于单纯依靠喷射器作用阶段的升压速率。

(3)与采用定期直接放空法相比,在120、160和200 W热负荷时采用TVS方法可分别减少工质损失79.3%、61.3%、39.6%,而当直接放空气体中夹带40%液体时,工质损失可分别减少84.7%、72.2%、57.0%,验证了采用TVS方法在控制储箱压力方面的优越性和实际可操作性。

符 号 说 明

hc,out, hc,in, Δh——分别为换热器冷流体出口及入口焓值和稳态敞口蒸发阶段汽化潜热,J·kg-1 mloss——排气阶段工质损失质量,kg , , ——分别为排气阶段工质损失速率、换热器冷流体质量流率和稳态敞口蒸发阶段质量流率,kg·s-1 pmax, pmin——分别为压力带上限和下限,kPa Qreal, Qex——分别为实际进入储箱中的热量及冷流体经换热器从储箱带走的热量,W t——排气时间

References

[1] CHATO D J. Cryogenic technology development for exploration missions [C]// AIAA, 2007: 8-11.

[2] HASAN M M, LIN C S, VAN DRESAR N T. Self-pressurization of a flight weight liquid hydrogen storage tank subjected to low heat flux: 103804 [R]. NASA /TM, 1991.

[3] VAN DRESAR N T, HASAN M M, LIN C S. Self-pressurization of a flight weight liquid hydrogen tank: effects of fill level at low wall heat flux: 105411 [R]. NASA/TM, 1991.

[4] TIBOR L, CHARLES W. Zero-G thermodynamic venting system final report: SSD 94M0038[R]. Rockwell Aerospace Report, 1994.

[5] HASTINGS L J, TUCKER S P, FLACHBART R H. Marshall space flight center in-space cryogenic fluid management program overview [C]// AIAA, 2005: 1-11.

[6] VAN OVERBEKEO T J. Thermodynamic vent system test in a low earth orbit simulation [C]// AIAA, 2004: 11-14.

[7] HURLBERT E A, ROMING K A, JIMENEZ R,. Thermodynamic vent system for an on-orbit cryogenic reaction control engine: MSC-24543-1[R]. NASA Tech Briefs, 2012.

[8] HEDAYAT A, BAILEY J W, HASTINGS L J,. Test data analysis of a spray bar zero-g liquid hydrogen vent system for upper stages [J]. Advances in Cryogenic Engineering, 2004, 49: 1171-1178.

[9] FLACHBART R H, HASTINGS L J, MARTIN J J. Testing of a spray bar zero gravity cryogenic vent system for upper stages [C]// AIAA, 1999.

[10] HASTINGS L J, FLACHBART R H, MARTIN J J,Spray bar zero-gravity vent system for on-orbit liquid hydrogen: 212926 [R]. NASA/TM, 2003.

[11] FLACHBART R H, HASTINGS L J, HEDAYAT A. Thermodynamic vent system performance testing with subcooled liquid methane and gaseous helium pressurant [J]. Cryogenics, 2008, 5: 217-222

[12] HASTINGS L J, BOLSHINSKIY L G, HEDAYAT A,. Liquid methane testing with a large-scale spray bar thermodynamic vent system: 218197 [R]. NASA/TP, 2014.

[13] 朱洪来, 孙沂昆, 张阿莉, 等. 低温推进剂在轨贮存与管理技术研究[J]. 载人航天, 2015, 21(1): 13-18. ZHU H L, SUN Y K, ZHANG A L,. Research on on-orbit storage and management technology of crogenic propellant [J]. Manned Spaceflight, 2015, 21(1): 13-18.

[14] 张天平. 空间低温流体贮存的压力控制技术进展[J]. 真空与低温, 2006, 12(3): 125-131. ZHANG T P. The progress of pressure control technology of cryogenic liquid storage in space [J]. Vacuum & Cryogenics, 2006, 12(3): 125-131.

[15] 颜露, 黄永华, 吴静怡, 等. 低温推进剂在轨储存热力学排气系统TVS研究进展[J]. 低温与超导, 2015, 43(2): 5-13. YAN L, HUANG Y H, WU J Y,. Development of thermodynamic venting system technology for cryogenic propellant storage on orbit [J]. Cryogenics & Superconductivity, 2015, 43(2): 5-13.

[16] 李鹏, 孙培杰, 包轶颖, 等. 低温推进剂长期在轨储存技术研究进展[J]. 载人航天, 2012, 18(1): 30-36. LI P, SUN P J, BAO Y Y,. Cryogenic propellant long-term storage on orbit technology overview [J]. Manned Spaceflight, 2012, 18(1): 30-36.

[17] 冶文莲, 王小军, 王丽红, 等. 微重力下低温贮箱压力控制技术进展[J]. 低温技术, 2012, 40(6): 8-12. YE W L, WANG X J, WANG L H,Progress of pressure control technology of cryogenic storage tanks in microgravity [J]. Crogenics, 2012, 40(6): 8-12.

[18] 刘展, 厉彦忠, 王磊, 等. 低温推进剂长期在轨压力管理技术研究进展[J]. 宇航学报, 2014, 35(3): 254-261. LIU Z, LI Y Z, WANG L,. Progress of study on long-term in-orbit pressure management technique for cryogenic propellant [J]. Journal of Astronautics, 2014, 35(3): 254-261.

[19] 胡伟峰, 申麟, 彭小波, 等. 低温推进剂长时间在轨的蒸发量控制关键技术分析[J]. 低温工程, 2011, (3): 59-66. HU W F, SHEN L, PENG X B,. Key technology analysis of boil-foo control study on cryogenic propellant long-term application on orbit [J]. Crogenics, 2011, (3): 59-66.

[20] 马原, 厉彦忠, 王磊, 等. 低温燃料贮箱热力学排气系统优化分析与性能研究[J]. 低温与超导, 2014, 42(7): 10-15. MA Y, LI Y Z, WANG L,. Optimized analysis and performance study on thermodynamic vent system in cryogenic fuel tank [J]. Cryogenics & Superconductivity, 2014, 42(7): 10-15.

Effect on self-pressurization characteristics and mass loss of thermodynamic vent system for refrigerant R141b by heat load

CHEN Zhongcan1, HUANG Yonghua1, WANG Bin1, LI Peng2, SUN Peijie2, WANG Tianxiang3, CUI Jiaxun1

(1Institute of Refrigeration and Cryogenics, Shanghai Jiao Tong University, Shanghai 200240, China;2Aerospace System Engineering Shanghai, Shanghai 201108, China;3State Key Laboratory of Technologies in Space Cryogenic Propellants, Beijing 100028, China)

In order to study the fundamental problems involved in the storage of cryogens in space, the experimental investigation of tank pressure control was carried out on a simulator of thermodynamic vent system (TVS), which works at room temperature with refrigerant R141b as working fluid. The pressure control characteristics were obtained at heat load of 120, 160 and 200 W. The test results showed that the self-pressurization rate were 6.43, 12.92 and 18.05 kPa·h-1respectively at those three different heat load. Mass loss as a result of tank pressure control was compared between TVS method and direct gas vent method. Taking the heat load of 120 W as an example, the mass loss can be reduced by 79.3%. Assuming the mixture vented directly at zero-gravity containing 40% liquid, the TVS method can reduce the mass loss even by up to 84.7%. It was proved that the TVS method cannot only control the tank pressure but also significantly reduce the loss of the storage fluid.

R141b; thermodynamics; pressure control; heat transfer; phase change

2016-05-09.

HUANG Yonghua, huangyh@sjtu.edu.cn

10.11949/j.issn.0438-1157.20160613

V 511.6

A

0438—1157(2016)10—4047—08

航天低温推进剂技术国家重点实验室基金项目(SKLTSCP1206-W)。

2016-05-09收到初稿,2016-06-01收到修改稿。

联系人:黄永华。第一作者:陈忠灿(1990—),男,硕士研究生。

supported by the Open Research Fund of the State Key Laboratory of Technologies in Space Cryogenic Propellants (SKLTSCP1206-W).