亲水改性碳钢极板用于PM2.5脱除

2016-10-27徐纯燕1常景彩1王翔1张静1崔琳1张波2马春元1

徐纯燕1,常景彩1,2,王翔1,张静1,崔琳1,张波2,马春元1

亲水改性碳钢极板用于PM2.5脱除

徐纯燕1,常景彩1,2,王翔1,张静1,崔琳1,张波2,马春元1

(1山东大学燃煤污染物减排国家工程实验室,山东济南 250061;2山东神华山大能源环境有限公司,山东济南250000)

火电厂大气污染物排放标准日趋严格,湿式静电除尘器作为终端治理设备逐渐得到广泛应用。以亲水改性刚性极板为研究对象,建立了卧式湿式静电除尘器中试实验台,开展了PM2.5脱除特性的实验研究,研究了改性极板表面水膜增强颗粒物脱除效率的机制,考察了气体温度、停留时间、工作电压、初始浓度、冲洗水流量等主要运行参数对颗粒物脱除效率的影响规律。结果表明:改性刚性极板表面的纤维层可以减少反冲气流,减少颗粒的电迁移阻力;表面在小水量情况下亦可维持均匀稳定的水膜,水膜的存在抑制了反电晕和二次扬尘的发生,使得电晕电流高且水膜蒸发使烟气湿度提高,颗粒荷电量和电迁移速度提高,这两方面均提高了颗粒脱除效率。停留时间延长、工作电压提高均会引起颗粒脱除效率的增加,但颗粒物入口浓度、冲洗水流量对颗粒脱除效率影响不大。使用改性刚性极板的湿式静电除尘器可减少阳极冲洗水量,对粒径0.04~0.48 μm的颗粒有较高脱除效率,可在低电压下达到较高的颗粒物总脱除效率,具有较好的应用前景。

湿式静电除尘;改性刚性极板;PM2.5;脱除效率;水膜

引 言

我国燃煤电站锅炉形成的细颗粒是大气细颗粒物的主要排放源之一[1-2],这与我国出现的大范围、长时间严重雾霾天气密切相关。国家发展改革委员会印发的《煤电节能减排升级与改造行动计划(2014—2020年)》中规定:东部地区新建燃煤发电机组及到2020年现役燃煤发电机组改造后大气污染物之一的烟尘排放浓度不高于10 mg·m-3(在基准氧含量6%条件下),并鼓励加装湿式静电除尘装置。湿式静电除尘器采用水膜清灰方式,可有效避免粉尘二次扬尘,并具有高的电晕电流和明显的颗粒凝并效果,在超细颗粒物控制排放方面具有明显的技术优势。

湿式静电除尘器一般置于湿法脱硫之后,工作温度为40~70℃[3-7]。当前用于湿式静电收尘阳极的材料主要有316 L不锈钢、双相钢、导电玻璃钢、碳或硅纤维、有机纤维等材料[8-13]。目前刚性收尘表面普遍存在冲洗水量大、冲洗水膜分布不均、停机冲洗操作等问题[14];纤维织物收尘极存在编织物张紧固定不佳产生变形及振动引起极间距变动进而引起电场不稳等问题[15],故通过合理工艺促使传统阳极材料表面改性,从而实现表面水膜均布,是保证湿式静电除尘器稳定运行的关键。在此方面本课题组已进行相关研究,对碳素钢冷轧成型板进行了抗腐蚀保护层和在保护层基础上黏附不同附加物的改性,获得最佳润湿特性改性的表面附加物为玻璃纤维丝,当其表面纤维保持疏松状态无黏结时,润湿特性优异,喷水孔间距设置可间隔10 cm或更宽,可获得理想冲刷效果[16]。

本文以亲水改性刚性极板为研究对象,建立了卧式湿式静电除尘器中试实验台,开展了PM2.5脱除特性影响规律的研究,研究了改性极板表面水膜增强颗粒物脱除效率的机制,考察了气体温度、停留时间、工作电压、初始浓度、冲洗水流量等主要运行参数对颗粒物脱除效率的影响规律,为湿式静电除尘器的实际应用提供运行参数指导。

1 实验部分

1.1 实验系统

如图1所示,实验系统主要由高压电源及控制系统、水膜布置系统、模拟烟气系统、引风机、湿式静电除尘器本体等构成。其中放电极采用镍铬合金四齿芒刺极,亲水改性刚性极板(改性方法见文献[16] GFCIII),极板间距400 mm,每块极板高500 mm、宽500 mm,通道总有效长度4 m;均布水膜的方法借鉴中国专利CN201320818783.5,此处柔性极板作为辅助布水手段,下部与改性刚性极板通过螺栓和连接片连接到一起;传统刚性极板采用Z480型,每块极板高500 mm、宽385 mm,通道总有效长度约4 m。

图1 实验系统

高压电源提供负电压,实验电压范围为20~60 kV;水膜布置及回水系统在阳极板表面形成均匀水膜并将收集的粉尘冲洗流入灰斗,含灰水经排水管进入储水罐,沉淀后循环水由水泵泵入布水管,由浮子流量计调节流量,给水流量范围20~60 L·h-1;模拟烟气粉尘由高压空气携带,经气溶胶发生器中和分散后进入管道中,与引风机产生的经过加热器升温的主气流混合后进入湿式静电除尘器本体中,粉尘颗粒在高压电场作用下荷电并迁移至阳极板被捕集,粉尘在湿式静电除尘器本体中的停留时间由引风机前调节门调节风速控制,实验风速范围为1.0~2.5 m·s-1,即停留时间为1.6~4 s,烟气温度范围为20~90℃。在入口段和出口段分别设置取样孔。

1.2 测试分析方法

模拟烟气温度使用K型热电偶测量,仪表显示温度范围为-40~99℃,测量误差为±0.1℃,探头直径为3 mm。

烟气流速使用QDF-3热球风速仪测量,量程为0.05~30 m·s-1,测量误差为±4%。

总颗粒物的测试采用了崂山应用技术研究所的3012-H型自动烟尘测试仪,该测试采用的方法为重量法,参照《固定污染源排气中颗粒物测定与气态污染物采样方法》(GB16157—1996)[17]和《烟气采样器技术条件》(HJ/T 47—1999)[18]的要求。

颗粒物数浓度及粒度分布使用电称低压冲击器(electrical low pressure impaction,ELPI)实时在线监测,粒径测量范围为0.04~8.12 μm。

湿式静电除尘器入口和出口的颗粒物浓度分别记为in、out,因此将细颗粒总脱除效率定义为

根据测得的不同粒径颗粒的数浓度,颗粒的分级效率定义为

式中,i为颗粒的空气动力学直径,di为颗粒直径为i的脱除效率。

1.3 实验颗粒

实验采用的粉尘为煤粉炉静电除尘器末级电场收集的粉尘,干燥后经25 μm超声波振动筛筛分,其颗粒物数浓度及粒度分布通过ELPI测得,如图2(a)所示;颗粒表面形貌由扫描电子显微镜(SEM)测得,如图2(b)所示,呈规则的圆球状;粉尘的氧化物成分通过X射线荧光光谱分析(XRF)测得,如图2(c)所示,主要的氧化物有SiO2、Al2O3、Fe2O3、SO3、CaO、K2O、P2O5等。

图2 实验用颗粒性质

2 实验结果与分析

2.1 改性刚性极板性能

粉尘入口浓度为70 mg·m-3,粉尘在除尘器本体内停留时间为4 s,烟气温度为常温20℃,改性刚性极板表面存在水膜,冲洗水流量为20 L·h-1,工作电压由30 kV升高到48 kV,传统刚性极板表面干态,工作电压由30 kV升高到60 kV。图3(a) 为伏安特性曲线,如图所示电流与电压之间呈非线性关系,随着电压的增大,改性刚性极板伏安曲线的斜率逐渐增大,即电压越高,电流的上升速度越快。当施加在放电极和收尘极之间的电压较小时,气体电离产生的自由电子和离子的数量也很少,气体的阻抗很大。随着电压的升高,气体在更多的高能电子轰击下通过电子雪崩产生更多的自由电子和离子,使气体的导电能力快速增强,电流快速增大[19]。传统刚性极板伏安曲线的斜率变化较平缓,电压从30 kV升高到60 kV,对应的电晕电流从0.04 mA提高到0.22 mA。改性刚性极板的工作电压由30 kV升高到48 kV,对应的电晕电流从0.18 mA提高到0.50 mA,在相同电压下高于传统刚性极板约3~5倍,但是在实验状态下其击穿电压比传统刚性极板低,这可能是因为改性极板要与布水管通过柔性极板相连接,安装中难免存在误差导致。图3(b)为改性刚性极板和传统刚性极板表面的总除尘效率随电压的变化。由图可以看出,二者的总除尘效率均随着电压的上升而升高,传统刚性极板总的脱除效率由75%提高到95%,而改性刚性极板电压总脱除效率由86%提高到96%;在同等电压水平下改性刚性极板对粉尘的脱除效率高于传统刚性极板,且改性刚性极板在44 kV的电压条件下即可达到传统刚性极板在60 kV电压条件下的脱除效率,这是由于使用改性刚性极板产生的电晕电流较大,粉尘颗粒的荷电速率较快,从而有利于收尘。

图3 传统刚性极板和改性极板的性能对比

2.2 水膜对细颗粒脱除效率的影响

图4为水膜对细颗粒物脱除效率的影响,其中颗粒物入口浓度为70 mg·m-3,粉尘在除尘器本体内停留时间为4 s,烟气温度为20℃,工作电压为40 kV,冲洗水流量为20 L·h-1。图4(a)为改性刚性极板表面未加水膜和水膜存在状态下未加工作电压时入口颗粒物分级浓度,由图可以看出,水膜存在情况下,粒径小于0.48 μm颗粒物数浓度降低明显,说明细颗粒碰撞到水膜即被水膜捕获,减少了二次返混;图4(b)为传统刚性极板表面干态和改性刚性极板表面未加水膜和水膜存在状态下颗粒物分级脱除效率,由图可看出,在干态下使用改性刚性极板的颗粒物分级脱除效率高于使用传统刚性极板,而且粒径范围0.04~0.48 μm内的颗粒脱除效率提高更加明显。分析原因,干态下,在气流湍动和电晕风的作用下已经到达传统刚性极板表面的颗粒可能脱离极板发生返混,而改性刚性极板表面的纤维层可以减少反冲气流,可减少颗粒的电迁移阻力,故改性刚性极板干态下除尘效率高于传统刚性极板;对于改性刚性极板,当表面均布水膜后,颗粒物脱除效率进一步提高,粒径范围在0.04~0.48 μm内的颗粒脱除效率提高也略高于粒径大于0.48 μm的颗粒。分析原因:一是,改性刚性极板表面水膜连续均匀,表面没有“干斑点”,细颗粒到达水膜表面即被冲洗带走,无反电晕、无二次扬尘;二是,水膜蒸发使烟气湿度提高,烟气的起晕电压更低、放电能力更强[20],H2O、O2作为载流子,在相同电压下形成大量负离子,空间电荷密度明显提升[21],颗粒荷电量和电迁移速度比干态下明显提高。

图4 水膜对颗粒脱除效率的影响

2.3 运行参数对细颗粒脱除效率的影响

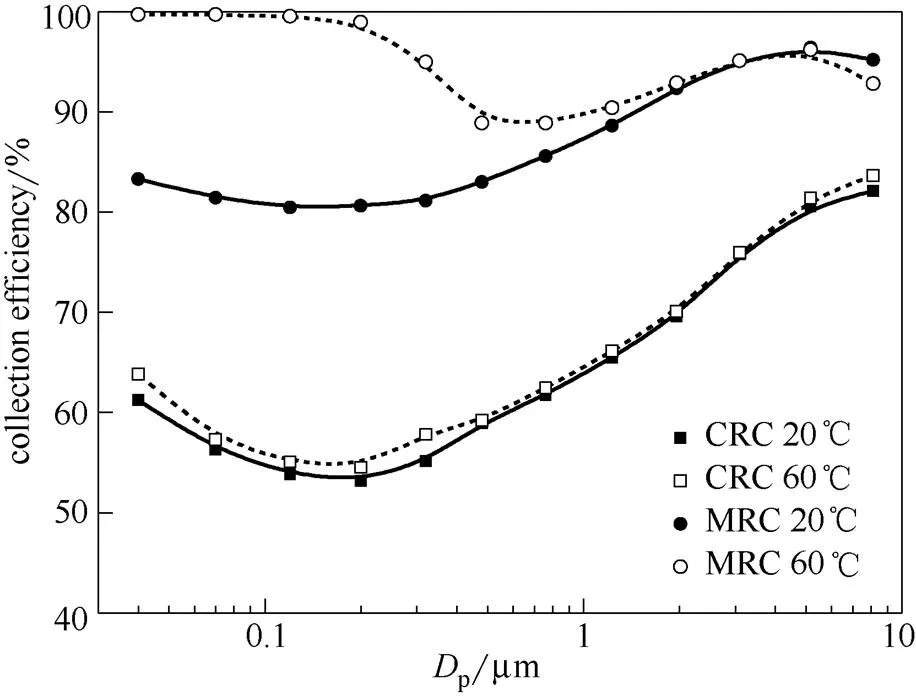

2.3.1 温度对细颗粒脱除效率的影响 温度对湿式静电除尘器的脱除效率有重要的影响,它会影响湿式静电除尘器的放电特性,也会影响颗粒的比电阻,通过与水膜的换热蒸发,还将影响气体的湿度。图5为温度对脱除效率的影响,其中颗粒物入口浓度为65 mg·m-3,粉尘在除尘器本体内停留时间为 4 s,烟气温度为20、60℃,工作电压为40 kV,冲洗水流量为20 L·h-1。由图可看出,使用传统刚性极板温度从20℃升高到60℃时,颗粒物的脱除效率略有提高,使用改性刚性极板温度从20℃升高到60℃过程时,粒径小于0.48 μm颗粒物的脱除效率提高17%~23%,大粒径脱除效率无明显变化。Noll[22]在实验中发现当气体温度升高时,电晕电流逐渐增大,这有利于颗粒物脱除效率的提高;同时随着气体温度的升高,热泳力逐渐增强,有利于提高颗粒的脱除效率,且热泳力对小颗粒的作用效果更显著[23-24]。但随着气体温度的升高,气体黏度增大,这对颗粒的脱除有抑制作用。气体温度升高引起的这两种相反的变化趋势,它们相互作用,从而使温度对颗粒脱除效率的影响变得非常复杂。故为减少操作变量,同时保证ELPI测量的准确性,其他工况的实验均在常温条件下进行。

图5 温度对颗粒脱除效率的影响

2.3.2 停留时间对细颗粒脱除效率的影响 图6为停留时间对颗粒物脱除效率的影响,其中颗粒物入口浓度为70 mg·m-3,粉尘在除尘器本体内停留时间为分别为2 s和4 s,烟气温度为20℃,工作电压为40 kV,冲洗水流量为20 L·h-1。由图可知,停留时间从2 s增加到4 s,使用改性刚性极板的粒径小于1 μm的颗粒物脱除效率提高约27%~40%,粒径大于1 μm颗粒物脱除效率提高7%~20%;停留时间为4 s工况下,使用改性刚性比使用传统刚性极板颗粒物脱除效率有明显提高,且粒径小于1 μm的颗粒物脱除效率提高约30%~40%,粒径大于1 μm颗粒物脱除效率提高16%~30%;另外改性极板在停留时间为2 s的工况下依然比传统改性极板停留时间为4 s的工况颗粒脱除效率高。在实验中停留时间是通过调节风量实现的,风量减小导致停留时间增长,比集尘面积变大,这使得颗粒脱除效率提高。除尘器内的颗粒荷电机制主要为场致荷电和扩散荷电,在理想条件下场致荷电引起的荷电颗 粒在进入电场区后就可视为饱和荷电;在荷电区域的停留时间增加,颗粒的扩散荷电量会提升[25],并且颗粒有足够时间迁移到收尘极板表面,使得除尘效率提高,这印证了小颗粒扩散荷电的效果更为 明显。

图6 停留时间对颗粒物脱除效率的影响

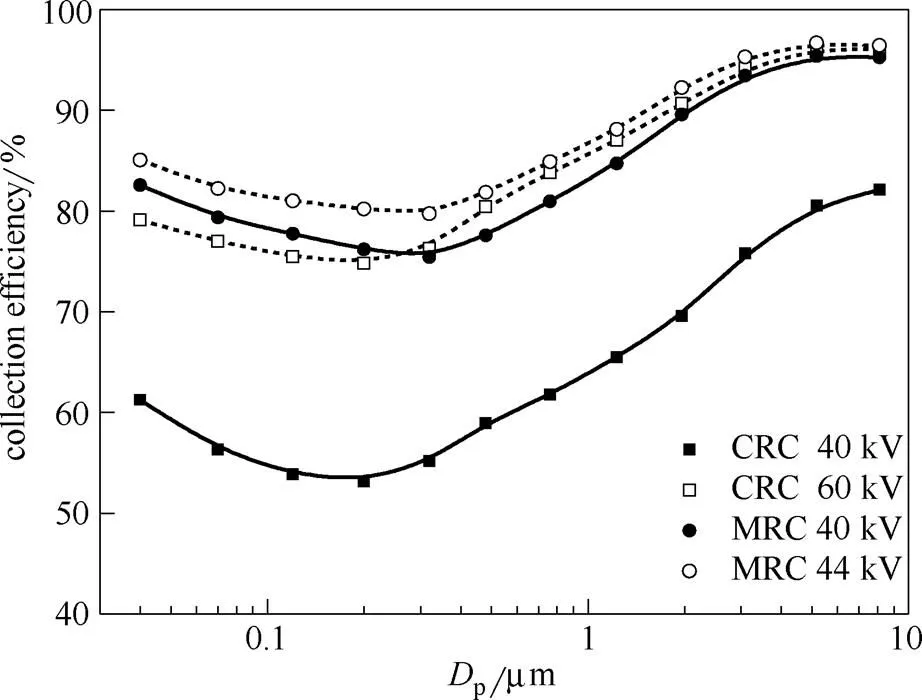

2.3.3 电压对细颗粒脱除效率的影响 工作电压是湿式静电除尘器的重要参数之一,它直接影响除尘器内部的电场和电荷密度分布,从而影响颗粒的运动特性和脱除效率。图7为工作电压对不同粒径颗粒物脱除效率的影响,其中入口浓度为70 mg·m-3,粉尘停留时间均为4 s,工作电压分别为40、44、60 kV时,从图中可以看出,以工作电压40 kV传统刚性极板干态的颗粒物分级效率为基准,当电压升高到60 kV时,使用传统刚性极板,粒径小于1 μm的颗粒物脱除效率提高约29%~40%,粒径大于1 μm颗粒物脱除效率提高17%~32%;改性刚性极板在工作电压44 kV时,颗粒物的分级效率与传统刚性极板工作电压60 kV下几乎相当,而且小粒径的脱除效率要高于传统刚性极板10%以上,当工作电压从40 kV升高到44 kV时,颗粒物的分级效率提高0.8%~5.0%,粒径0.1~1 μm的颗粒物脱除效率提高幅度略高为3.7%~5.0%,且均在0.1~1 μm处形成低点,整体呈现V形分布,这与颗粒荷电理论相一致[26],这说明电压提高,空间电荷密度增大,颗粒的荷电量提升,小粒径在场强作用下更易于到达收尘极壁面而被捕获,虽然电压越高脱除效率越高,但从运行稳定性角度出发,可以根据实际需要选择合适的电压。

图7 工作电压对颗粒物脱除效率的影响

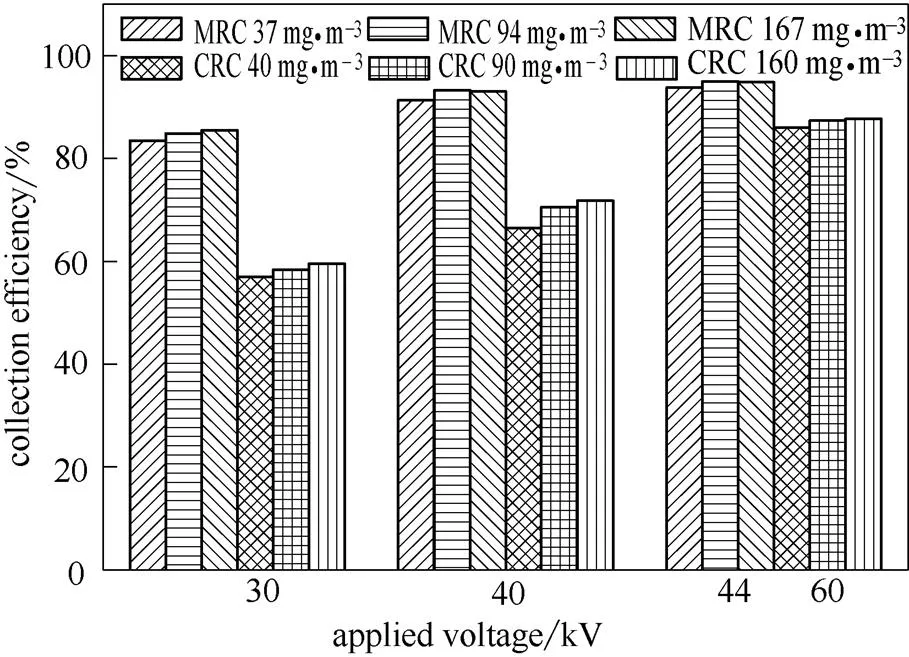

2.3.4 初始浓度对细颗粒脱除效率的影响 图8为粉尘入口浓度对脱除效率的影响,其中颗粒物入口浓度为37~167 mg·m-3,粉尘在除尘器本体内停留时间为4 s,烟气温度为20℃,工作电压为30~44、60 kV,冲洗水流量为20 L·h-1。由图可看出,使用改性极板的颗粒脱除效率要高于使用传统极板的颗粒脱除效率,改性极板在工作电压为44 kV工况下的脱除效率也高于传统极板在工作电压为60 kV,并且粉尘入口浓度对除尘器整体的脱除效率影响不大,同时随着电压的升高,脱除效率提高的幅度开始变小。当电压一定时,烟气中含尘浓度增加,荷电尘粒数量增多,形成的空间电荷增多,会抑制电晕电流的产生,使尘粒不能获得足够电荷,导致除尘效率下降[27];同时空间电荷增多,颗粒受电场力作用分布变化,靠近电极表面的颗粒受到较强的电场力作用,其迁移速度提高,脱除效率提高[26]。在这两种相反趋势同时作用之下,脱除效率随浓度变化规律不太明显。

图8 粉尘入口浓度对脱除效率的影响

2.3.5 冲洗水流量对细颗粒脱除效率的影响 收尘极板上均匀稳定的水膜是湿式静电除尘器正常运行的保证,图9为冲洗水流量对颗粒物总脱除效率的影响,其中颗粒物入口浓度为70 mg·m-3,粉尘在除尘器本体内停留时间为4 s,烟气温度为20℃,工作电压为40 kV,冲洗水流量为20~60 L·h-1。由图可看出,冲洗水流量增大对颗粒物总脱除效率影响不大,冲洗水流量为20 L·h-1时(即表面给水量为0.04 t·h-1·m-2)表面已经可以形成稳定水膜,增大冲洗水流量到60 L·h-1时,水从布水管小孔流出的速度较高,会发生喷溅,反而不利于静电除尘器稳定运行。因此在湿式静电除尘器的实际应用中,在保证系统稳定运行前提下可选择较小的冲洗水流量。文献[28]中实验也得出维持稳定水膜冲洗水流量的变化对静电除尘器的颗粒脱除效率没有显著影响,不锈钢极板的最小耗水量0.3 t·h-1·m-2。本实验过程中可形成稳定均匀水膜的最小耗水量0.04t·h-1·m-2,远低于不锈钢极板的耗水量,说明改性刚性极板在节水方面有较大优势。

图9 冲洗水流量对颗粒物总脱除效率的影响

3 结 论

(1)在同等电压水平下改性刚性极板的除尘效率高于传统刚性极板,且改性刚性极板在44 kV的电压条件下即可达到传统刚性极板在60 kV电压条件下的脱除效率,这是由于使用改性刚性极板产生的电晕电流较大,粉尘颗粒的荷电速率较快,从而有利于收尘。

(2)改性刚性极板表面的纤维层可以减少反冲气流,可减少颗粒的电迁移阻力;表面水膜连续均匀,无反电晕、无二次扬尘,水膜蒸发使烟气湿度提高,颗粒荷电量和电迁移速度提高,均能提高颗粒脱除效率。使用改性刚性极板的可形成稳定均匀水膜,对粒径范围为0.04~0.48 μm的颗粒有较高脱除效率。

(3)使用改性刚性极板,温度升高,粒径范围为0.04~0.48的小颗粒脱除效率提高18%~23%;停留时间从2 s增加到4 s,使用改性刚性极板的粒径小于1 μm的颗粒物脱除效率提高约27%~40%,粒径大于1 μm颗粒物脱除效率提高7%~20%;改性刚性极板在工作电压44 kV时,颗粒物的分级效率与传统刚性极板工作电压60 kV下几乎相当,而且小粒径的脱除效率要高于传统刚性极板10%以上;但颗粒物入口浓度、冲洗水流量对颗粒脱除效率影响不大。

References

[[1]] 刘建忠, 范海燕, 周俊虎, 等. 煤粉炉PM10/PM2.5排放规律的试验研究 [J]. 中国电机工程学报, 2003, 23 (1): 145-149. LIU J Z, FAN H Y, ZHOU J H,. Experimental studies on the emission of PM10and PM2.5from coal-fired boiler [J]. Proceedings of the CSEE, 2003, 23 (1): 145-149.

[2] UEDA Y, TOMIMATSU K, KAGAMI M,. Development of advanced gas cleaning system for sub-micron particle removal [C]//Eighth International Conference on Electrostatic Precipitation. Birmingham, Alabama, 2001.

[3] ANDERLOHR C, BRACHERT L, MERTENS J,. Collection and generation of sulfuric acid aerosols in a wet electrostatic precipitator [J]. Aerosol Science and Technology, 2015, 49 (3): 144-151.

[4] MERTENS J, ANDERLOHR C, ROGIERS P,. A wet electrostatic precipitator (WESP) as countermeasure to mist formation in amine based carbon capture [J]. International Journal of Greenhouse Gas Control, 2014, 31: 175-181.

[5] CÓRDOBA P, AYORA C, MORENO N,. Influence of an aluminium additive in aqueous and solid speciation of elements in flue gas desulphurisation (FGD) system [J]. Energy, 2013, 50: 438-444.

[6] 张爱萍. 燃煤锅炉烟气氨法脱硫技术的应用 [J]. 环境科学导刊, 2009, 28 (2): 58-61.Zhang A P. The application of coal-fired boiler flue gas ammonia desulphurization technology [J]. Environmental Science Survey, 2009, 28 (2): 58-61.

[7] 申林艳. 氨吸收法脱硫技术物料平衡计算及除雾器性能优化 [D]. 北京: 华北电力大学, 2006. SHEN L Y. The computation of material balance for an advanced ammonia desulphurization technology and the performance optimization of the mist separator [D]. Beijing: North China Electric Power University, 2006.

[8] 蒋海涛, 田绍钢, 付玉玲, 等. 湿式静电除雾技术及在燃煤电厂的应用 [J]. 发电设备, 2014, 28 (1): 61-64. JIANG H T, TIAN S G, FU Y L,. Application of wet electrostatic precipitator in coal-fired power plants [J]. Power Equipment, 2014, 28 (1): 61-64.

[9] 高军凯, 黄超, 齐旭东. 膜电除尘器——静电除尘新技术 [J]. 江苏环境科技, 2007, 20 (6): 64-67. GAO J K, HUANG C, QI X D. Membrane electrostatic precipitator—a new technique of electrostatic precipitation [J].Jiangsu Environmental Science and Technology, 2007, 20 (6): 64-67.

[10] CHANG J C, DONG Y, WANG Z Q,. Removal of sulfuric acid aerosol in wet electrostatic precipitator with single terylene or polypropylene collection electrode [J]. Journal of Aerosol Science, 2011, 42: 544-554.

[11] BAYLESS D J, ALAM M K, RADCLIFF R,. Membrane-based wet electrostatic precipitation [J]. Fuel Processing Technology, 2004, 85 (6): 781-798.

[12] CHANG J C, DONG Y, YAN J,. Performance test of a new wet ESP with flexible collection electrodes[C]//4th International Conference on Bioinformatics and Biomedical Engineering. 2010.

[13] BAYLESS D J, PASIC H, ALAM M K,. Use of membrane collectors in electrostatic precipitators [J]. Journal of the Air & Waste Management Association, 2001, 51 (10): 1401-1407.

[14] 薛建明, 纵宁生. 湿法电除尘器的特性及其发展方向 [J]. 电力环境保护, 1997, 13 (3): 40-44. XUE J M, ZONG N S. Characteristics of the wet electrostatic precipitator and a direction of development [J]. Electric Power Environmental Protection, 1997, 13 (3): 40-44.

[15] 钟晨曦. 湿式静电除尘技术在燃煤电厂烟气深度净化处理中的应用 [C]//中国电机工程学会清洁高效发电技术协作网年会. 2014. ZHONG C X. Application of wet electrostatic precipitator in deep purification treatment of coal-fired power plant flue gas [C]//Chinese Society of Electrical Engineering, Clean and Efficient Power Generation Technology. 2014.

[16] 徐纯燕, 常景彩, 马春元, 等. 单股流布水改性碳钢表面的润湿特性实验 [J]. 化工学报, 2015, 66 (2): 669-677. XU C Y, CHANG J C, MA C Y,. Wetting characteristics experiment of modified carbon steel surface with single strand flow [J]. CIESC Journal, 2015, 66 (2): 669-677.

[17] 中华人民共和国国家环境保护局. 固定污染源排气中颗粒物测定与气态污染物采样方法: GB16157—1996 [S]. 北京: 中国标准出版社, 1996. Ministry of Environmental Protection of the People’s Republic of China. Technical specifications of quality assurance and quality control for monitoring of stationary pollution source (on trial): GB16157—1996 [S]. Beijing: Standards Press of China, 1996.

[18] 中华人民共和国国家环境保护局. 烟气采样器技术条件: HJ/T 47-1999 [S]. 北京: 中国标准出版社, 1999. Ministry of Environmental Protection of the People’s Republic of China. Technical conditions of sampler for stack gas: HJ/T 47-1999 [S]. Beijing: Standards Press of China, 1999.

[19] 严辉, 朱继保, 李晓颖, 等. 电除尘器伏安特性的实验研究 [C]//第十二届中国电除尘学术会议论文集. 2007: 10-19. YAN H, ZHU J B, LI X Y,. Experimental study on Ⅰ-Ⅴcharacteristics of ESP [C]//Proceedings of 12th Conference of ESP. 2007: 10-19.

[20] 熊桂龙, 李水清, 陈晟, 等. 增强PM2.5脱除的新型电除尘技术的发展 [J]. 中国电机工程学报, 2015, 35 (9): 2217-2223. XIONG G L, LI S Q, CHEN S,. Development of advanced electrostatic precipitation technologies for reducing PM2.5 emissions from coal-fired power plants [J]. Proceedings of the CSEE, 2015, 35 (9): 2217-2223.

[21] 靳星. 静电除尘器内细颗粒物脱除特性的技术基础研究 [D]. 北京: 清华大学, 2013. JIN X. Research on the capture technology of fine particles in electrostatic precipitator [D]. Beijing: Tsinghua University, 2013.

[22] NOLL C G. Temperature dependence of dc corona and charge-carrier entrainment in a gas flow channel [J]. Journal of Electrostatics, 2002, 54 (3): 245-270.

[23] LIU R L, YOU C F, YANG R C,. Direct numerical simulation of kinematics and thermophoretic deposition of inhalable particles in turbulent duct flows [J]. Aerosol Science and Technology, 2010, 44 (12): 1146-1156.

[24] WANG X H, YOU C F, LIU R L,. Particle deposition on the wall driven by turbulence, thermophoresis and particle agglomeration in channel flow [J]. Proceedings of the Combustion Institute, 2011, 33 (2): 2821-2828.

[25] 熊桂龙, 李水清, 张绪辉, 等.湿式电除尘器对燃煤电站PM2.5脱除的研究[C]//工程热物理年会. 2014. XIONG G L, LI S Q, ZHANG X H,. Removal research of PM2.5 fromcoal-fired power plant with wet electrostatic precipitators [C]//CSETCS. 2014.

[26] 万益. 湿式静电除尘水膜均布及细颗粒物强化脱除研究 [D]. 杭州: 浙江大学, 2014. WAN Y. Uniformity of water film and enhancement of fine particles removal in wet electrostatic precipitator [D]. Hangzhou: Zhejiang University, 2014.

[27] 胡满银, 赵毅, 刘忠.除尘技术 [M]. 北京: 化学工业出版社, 2006. HU M Y, ZHAO Y, LIU Z. Dust Technology [M]. Beijing: Chemical Industry Press, 2006.

[28] 王晓华. 静电场中水对颗粒物脱除增强机理与过程 [D]. 北京: 清华大学, 2013. WANG X H. Enhancement mechanism and process of water on particle removal in electrostatic filed [D]. Beijing: Tsinghua University, 2013.

PM2.5collection using surface-modified hydrophilic carbon steel collector

XU Chunyan1, CHANG Jingcai1,2, WANG Xiang1, ZHANG Jing1, CUI Lin1, ZHANG Bo2, MA Chunyuan1

(1National Engineering Laboratory For Coal-Fired Pollutants Emission Reduction, Shandong University, Jinan 250061, Shandong, China;2Shandong Shenhua Shanda Energy & Environment Co., Ltd., Jinan 250000, Shandong, China)

Fine particles with aerodynamic diameters of <2.5 μm (PM2.5) are significant pollution sources. Dust emission is restricted to less than 10 mg·m-3under 6% oxygen in eastern China and wet electrostatic precipitators (ESPs) are encouraged for efficient removal of various fine particles in aerosol, especially in coal-fired power plant where strict air pollutant emission standards drive wide use of wet ESP as terminal control equipment. Previous studies showed wetting properties of a hydrophilically modified rigid collector and this study focused on fine particle collection performance of the modified collector at pilot scale. The characteristics of PM2.5collection, mechanism of uniform water film and effect of main operation parameters on enhancement of particle collection efficiency were investigated. The results showed that the surface fiber layer of the modified rigid collectors reduced flue gas recoiling and particle electro-transportation resistance. A uniform and stable water film was maintained on surfaces of the modified rigid collectors at low washing water flowrate, which inhibited back corona occurrence and a secondary entrainment of dust as well as increased discharge current and flue gas humidity by evaporation of water film. The increase of particle charge number and electro-transportation speed enhanced the particle collection efficiency. With the increase of flue gas temperature, both discharge current and thermophoresis force gradually increased which could improve the particle collection efficiency. However, the increase of gas viscosity reduced the particles collection efficiency. The extension of residence time and the increase of applied voltage improved particle collection, whereas the inlet concentration of particles and the flushing water flowrate had little influence on particle collection. The wet ESPs of modified rigid collectors exhibited reduction of circulating water consumption per square meter by 86 percent and significant increase of particle collection efficiency for ultrafine particles with size of 0.04—0.48 μm as well as overall collection efficiency of all particles at low electric voltage. Hence, the modified rigid collectors had good potentials for application.

wet ESPs; modified rigid collector; PM2.5; particle collection efficiency; water film

2016-02-03.

MA chunyuan, sdetechym@163.com

10.11949/j.issn.0438-1157.20160150

X 51

A

0438—1157(2016)10—4446—09

国家自然科学基金项目(51206097,51006063);山东省自然科学基金(青年基金)项目(ZR2011EEQ019,2014EEM040,2014ZZCX05201);山东大学基本科研业务费专项资金项目(2014QY001-04)。

2016-02-03收到初稿,2016-07-24收到修改稿。

联系人:马春元。第一作者:徐纯燕(1987—),女,博士研究生。

supported by the National Natural Science Foundation of China (51206097, 51006063), the Natural Science Foundation of Shandong Province (ZR2011EEQ019, 2014EEM040, 2014ZZCX05201) and the Fundamental Research Funds of Shandong University (2014QY001-04).