变壁厚气冷涡轮叶片结构参数化设计方法

2016-10-27钟治魁郝艳华黄致建

钟治魁,郝艳华,黄致建

(华侨大学机电及自动化学院,福建厦门361021)

变壁厚气冷涡轮叶片结构参数化设计方法

钟治魁,郝艳华,黄致建

(华侨大学机电及自动化学院,福建厦门361021)

叶片叶身截面内腔型线的光滑过渡是航空发动机变壁厚涡轮叶片结构设计的关键。为解决变壁厚插值在最大壁厚点处出现拐点而导致过渡不光滑的问题,提出变壁厚叶片结构设计方法即变壁厚抛物线插值法。该方法基于管道相交投影线拟合中弧线法,利用壁厚系数及其对应关系控制壁厚,实现变壁厚涡轮叶片结构参数化设计。设计实例结果表明:应用变壁厚抛物线插值法对不同壁厚气冷涡轮叶片进行结构设计,叶身截面内腔型线光滑,在最大壁厚点处不会出现拐点过渡。

变壁厚抛物线插值法;管道相交;气冷涡轮叶片;拐点;内腔型线

0 引言

随着对航空发动机性能要求的不断提高,发动机涡轮前温度越来越高,目前的材料已经无法承受燃气高温。在新型材料以及材料耐热性技术未能取得重大突破的情况下,冷却叶片技术成为解决高温问题的主要途径,冷却涡轮叶片结构也随着不同的要求变得越来越复杂[1-6]。

叶片结构参数化设计是涡轮冷却叶片自动化设计分析及优化的前提和基础[7-10]。变壁厚气冷叶片结构设计比等壁厚叶片的更具有研究及应用价值。虞跨海等[2]提出3次样条构造插值函数方法,以叶身外型构造函数建立叶型内外截面;宋玉旺等[5]提出基于离散数据点变壁厚直线插值方法,进行叶片变壁厚结构设计。

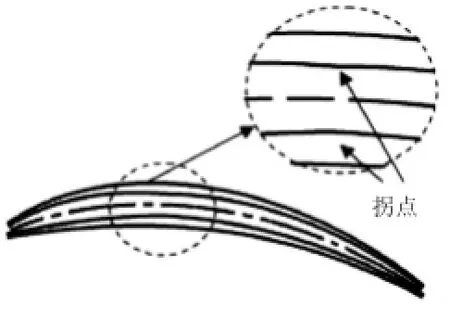

在应用变壁厚线性插值方法进行叶片变壁厚设计时,在叶型最大壁厚点处会出现拐点,即局部呈凹凸状,本文基于叶型离散数据点,提出1种变壁厚抛物线插值法,实现变壁厚气冷涡轮叶片参数化设计。

1 叶片截面线

涡轮叶片叶型截面线和中弧线[11-12]如图1所示。其中叶型由关键点(A、B、C、D)分为4段,分别为前缘、叶盆、尾缘、叶背,叶片外型线由符合气动性要求的离散数据点拟合而成;中弧线是叶片截面线的内切圆圆心的连线,可采用管道相交投影法创建[5]。s=p时为叶盆内腔型线,s=b时为叶背内腔型线,下同。

图1 叶片截面线

2 变壁厚内腔型线的设计方法

2.1变壁厚线性插值方法的应用

变壁厚线分段性插值方法是以最大壁厚点为中点将外型曲线分为2段,即曲线起点至最大壁厚点为l1,最大壁厚点至曲线终点为l2,然后利用线性插值法得到变壁厚点,再通过曲线拟合创建内腔型线[5]。

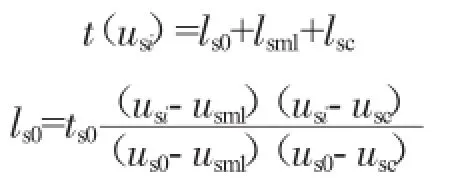

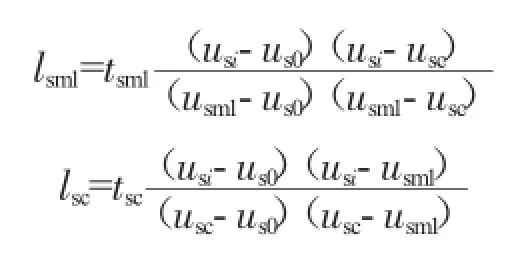

以叶背内腔壁厚插值为例作简单说明,其中us0、usc、usn为曲线起点、最大壁厚点、终点参数;ts0、tsc、tsn为us0、usc和usn曲线参数对应的壁厚。

该方法能通过线性插值得到变壁厚曲线,但在应用过程中,在叶片内腔型线的最大壁厚点处出现明显的拐点过渡,呈凹凸状,变壁厚直线插值如图2所示。

图2 变壁厚直线插值

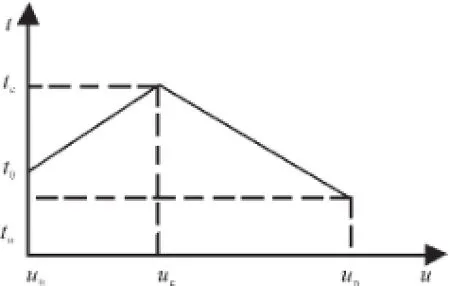

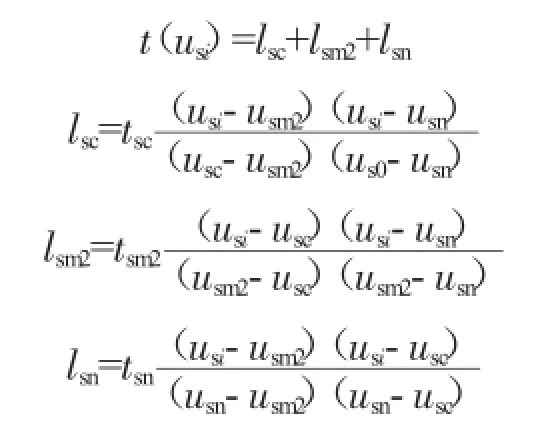

因为t'1(u)>0、t'2(u)<0,所以在连接点处(最大壁厚点处),插值函数存在最大值且不存在2阶微分,易产生突变,函数不连续,难以保证拟合曲线的光滑性。分析认为这是由于叶背和叶盆内型线采用壁厚与曲线参数关系(如图3所示)进行插值导致的结果。为解决其拐点过渡问题,提出1种变壁厚参数控制方法计算变壁厚点。

图3 插值壁厚与曲线参数关系

2.2变壁厚抛物线插值法

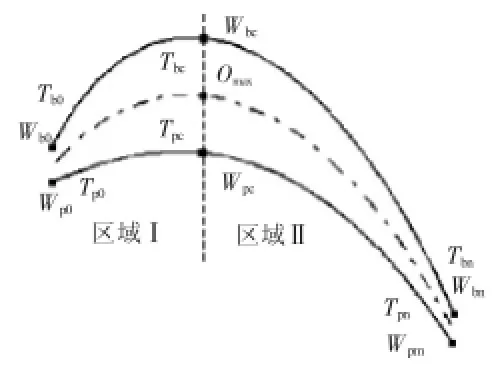

外叶型线和中弧线的关键点及其壁厚位置关系如图4所示。Wsc为叶盆、叶背曲线的最大壁厚点,用曲线参数u=0、1定义叶盆、叶背的起点和终点,Ws0、Wsn、Ts0、Tsn分别为外型线起点和终点以及距中弧线的最小距离,Tsc为叶型最大壁厚。

图4 截面线关键点及其壁厚

最大壁厚点将叶片外型线和中弧线分成2个区域Ⅰ和Ⅱ,区域Ⅰ为曲线起点至最大壁厚点之间;区域Ⅱ为最大壁厚点与曲线终点之间。

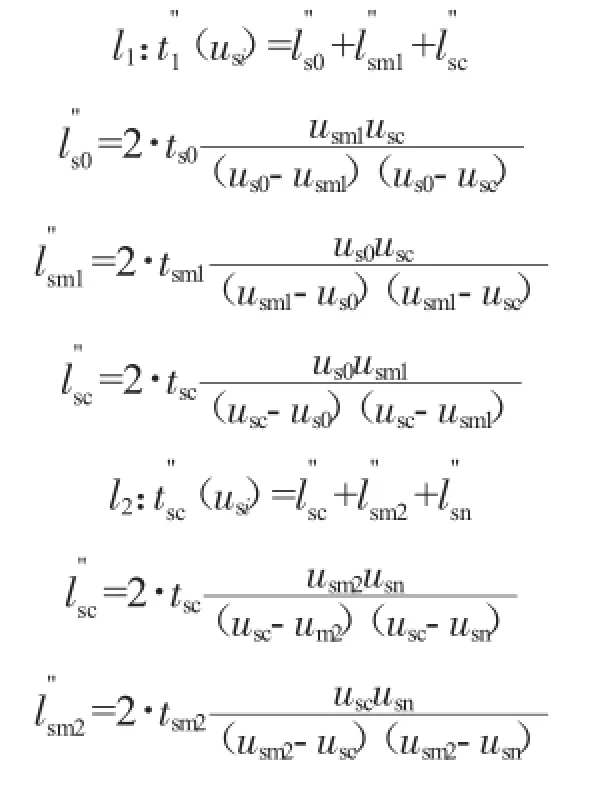

2.2.1插值参数的确定

计算每段曲线的插值参数,采用抛物线插值算法[13-14]进行分段插值,拟合插值点建立内腔型线。区域Ⅰ壁厚插值参数为ts0、tsm1、tsc,区域Ⅱ壁厚插值参数为tsc、tsm2、tsn,其中tsm1、tsm2为每个区域的曲线中点对应的壁厚,ts0、tsm1、tsc、tsm2、tsn为内型线关键点处的内腔壁厚。由于曲线参数不能随机给定,因此引出壁厚系数k0、kc、k(nk=0~1)。依次计算叶盆和叶背插值参数,得到插值参数与壁厚系数之间的关系。

叶盆内型线插值参数为

叶背内型线插值参数为

随着系数k0、kn的增大,内腔型线将相交于前缘和后缘处,其临界值记为设为确保内腔型线不相交,k0、kn均需小于kmax,式(1)、(2)中系数关系须满足

2.2.2外型线型值点的选取

外型线型值点的选取方法有等弧长和等参数法2种,此处采用等参数法。设外型曲线参数为usi=0~1(us0、usc、usn叶盆、叶背内腔型线的起点、最大壁厚点和终点参数),选取的型值点总数为Ns,每个插值区域型值点数分别为ns1、ns2,计算外型线弧长为Ls[15]。

叶盆外型线型值点选取

叶背外型线型值点选取

式(4)、(5)中参数usm1、usm2是壁厚tsm1和tsm2对应的曲线参数。由usi惟一确定外型曲线型值点,用UF_MODL_ask_curve_props()函数[15-17]计算型值点法矢nsi。

2.2.3壁厚插值

区域Ⅰ的壁厚插值以(us0,ts0)、(usm1,tsm1)、(usc,tsc)3点为插值点插值壁厚tsi(i=1~ns1)

区域Ⅱ的壁厚插值以(usc,tsc)、(usm2,tsm2)、(usn,tsn)3点为插值点插值壁厚tsi(i=1~ns2)

以外型线型值点Wsi为基点,指向中弧线型值点法矢方向(判断方法见文献[5])为基点方向nsi,结合插值得到的壁厚tsi,计算内腔型线型值点Nsi=Wsi+tsi·nsi,拟合内腔型线插值点创建叶片内腔型线如图5所示,变壁厚抛物线插值法算法流程如图6所示,计算公式见上述公式推导。

变壁厚抛物线插值法相比较于线性插值法,改善了内腔型线在最大壁厚点处的拐点问题。抛物线插值减小了曲线在最大壁厚点处的斜率;壁厚系数的控制使在最大壁厚点处较光滑过渡。

图5 变壁厚内型线

图6 算法流程

2.3前缘和尾缘线创建

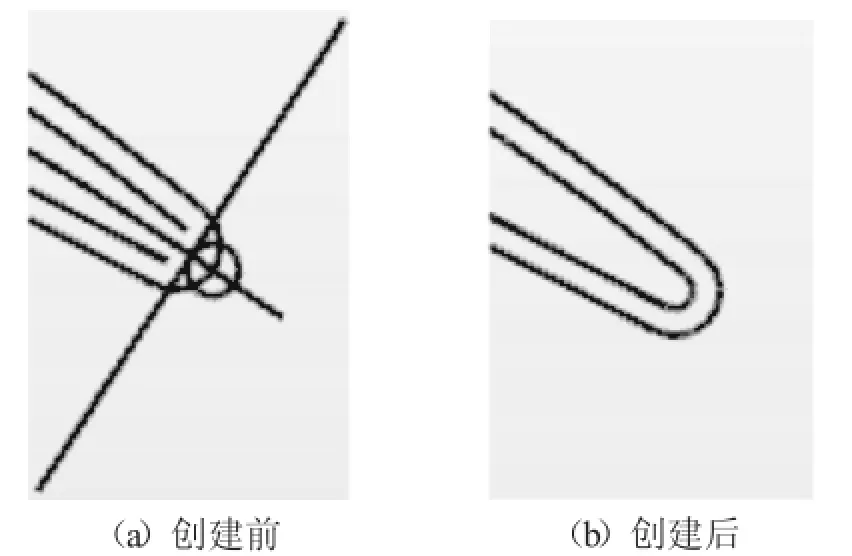

前缘、尾缘圆弧(分别如图7、8所示)的创建方法一致,仅以前缘圆弧创建说明。从图7(a)中可见,延长中弧线与外型前缘圆弧交于Qi点,r=tp0=tb0(tp0=tb0确保圆弧圆心在中弧线上)为半径,点Qi为圆心,画圆交中弧线于Pi点。提取点Pi在中弧线的参数,计算Pi在中弧线上的法矢,沿着法矢方向作直线l,以内腔型叶盆、叶背线和直线l为相切对象,创建如图7(b)所示的前缘圆弧。对于前缘、尾缘圆弧创建需要注意,半径不能小于制造工艺最小半径rmin[3],即r≥rmin。

图7 内型前缘圆弧

图8 内型尾缘圆弧

3 设计实例

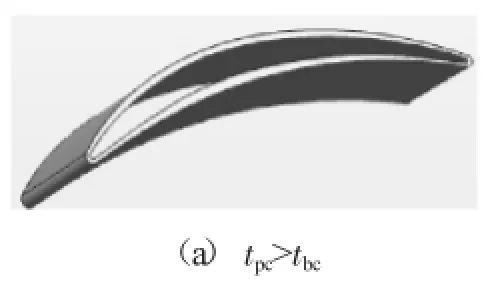

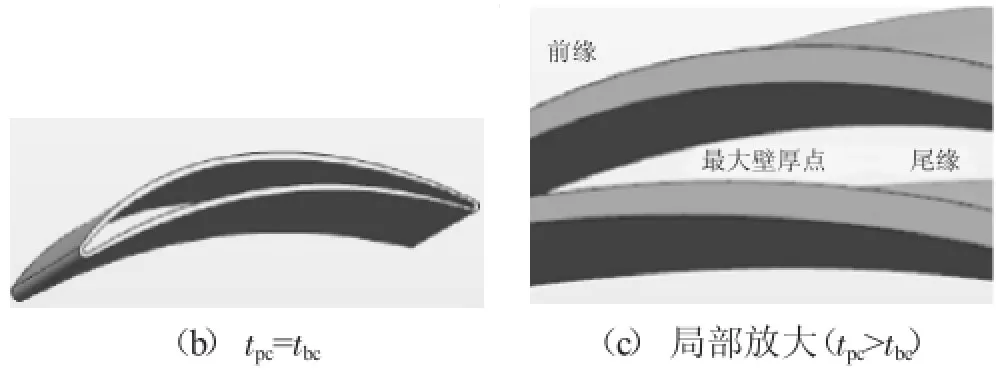

以某气冷涡轮叶片为研究对象,通过其叶型坐标点建立外叶型线,采用文中提出的变壁厚抛物线插值法计算内型截面线,控制插值壁厚,实现变壁厚内腔结构的设计。在VS2008开发环境下,使用C语言并结合UG二次开发函数[15-17],实现变壁厚空心涡轮叶片实体的参数化建模。控制壁厚插值可实现不同壁厚的气冷叶片结构设计,叶盆最大壁厚点厚度tpc大于、等于叶背最大壁厚点厚度tbc时的叶片冷却结构分别如图9、10所示;实体建模如图11所示。叶片内腔是采用线性插值法方法插值计算得到的内腔型线,如图12所示。从图12中可见,在最大壁厚点处出现拐点,呈凹凸状,曲面过渡不光滑,无法满足内腔冷气流通的气动要求[10]。

图9 叶片截面线(tpc>tbc)

图10 叶片截面(tpc=tbc)

设计实例表明,采用壁厚控制法设计气冷涡轮叶片结构,叶盆和叶背最大壁厚点处并没有出现拐点。与此同时,控制关键点壁厚以及壁厚系数之间关系进行插值,可设计出不同变壁厚叶片结构。

图11 变壁厚叶片实体建模

图12 线性插值叶片内腔建模

4 结论

采用变壁厚抛物线插值法计算叶片内型截面线,解决了最大壁厚点出现拐点的问题,内型叶盆和叶背线在最大壁厚点处光滑过渡。通过给定壁厚系数k及计算系数之间对应关系,能更好地实现变壁厚控制,创建不同壁厚插值的气冷涡轮叶片结构。值得一提的是,当式(3)取等号时,可实现等壁厚叶片结构参数化设计。

在气冷涡轮叶片变壁厚内腔参数化建模过程中采用变壁厚抛物线插值法,比采用线性插值法设计内腔结构有3个优点:

(1)最大壁厚点无拐点过渡现象;

(2)变壁厚抛物线插值法中的插值方法为二次拉格朗日插值,内腔插值壁厚变化趋势较小,过渡平稳;

(3)变壁厚抛物线插值法将控制参数缩减成3个壁厚系数,通过控制系数实现不同壁厚叶片内腔结构,有利于后续叶片的优化设计。

[1]虞跨海,杨茜,岳珠峰.变壁厚涡轮冷却叶片参数化造型设计[J].机械设计,2012,29(2):5-8. YU Kuahai,YANG Xi,YUE Zhufeng.Parameterized molding design for variable thickness cooling turbine blade[J].Journal of Mechanical Design,2012,29(2):5-8.(in Chinese)

[2]虞跨海,杨茜,罗昌金,等.涡轮叶片二维冷却结构参数化设计技术研究[J].燃气涡轮试验与研究,2013,26(1):12-44. YU Kuahai,YANG Xi,LUO Changjin,et al.Parametric design method of 2D turbine blade cooling structure[J].Gas Turbine Experiment and Research,2013,26(1):12-44.(in Chinese)

[3]余伟巍,宋玉旺,席平.基于离散数据点的变壁厚叶身参数化设计[J].北京航空航天大学学报,2008,34(11):1319-1322. YU Weiwei,SONG Yuwang,XI Ping.Parametric design of variational wall-thickness blade body based on discrete data[J].Journal of Beihang University 2008,34(11):1319-1322.(in Chinese)

[4]Qian Xiaoping,Dutta Deba.Design of heterogeneous turbine blade[J]. Computer-Aided Design,2003,35(3):319-329.

[5]宋玉旺,余伟巍,朱剑,等.变壁厚涡轮叶片参数化设计[J].计算机辅助设计与图形学学报,2008,20(3):304-309. SONG Yuwang,YU Weiwei,ZHU Jian,et al.Parametric design of turbojet blades with unequal thickness[J].Journal of Computer-Aided Design and Computer Graphics,2008,20(3):304-309.(in Chinese)

[6]Hasenjager M,Sendhoff B,Sonoda T,et al.Three dimensional aerodynamic turbine stator blade[R].ASME 2005-GT-68680.

[7]虞跨海,王金生,杨茜,等.基于近似的涡轮冷却叶片外形多学科设计优化[J].机械工程学报,2011,47(10):106-112. YU Kuahai,WANG Jinsheng,YANG Xi,et al.Multidisciplinary design optimization of cooling turbine blade profiles based on surrogate model[J].Journal of Mechanical Engineering,2011,47(10):106-112.(in Chinese)

[8]虞跨海,岳珠峰.涡轮冷却叶片参数化建模及多学科设计优化[J].航空动力学报,2007,22(8):1346-1351. YU Kuahai,YUE Zhufeng.Parametric modeling and multidisciplinary design optimization for cooling turbine blade[J].Journal of Aerospace Power,2007,22(8):1346-1351.(in Chinese)

[9]Choi B K,Kim B H.Die cavity pocketing via cutting simulation[J]. Computer Aided Design,1997,29(12):837-846.

[10]倪萌,朱惠人,裘云,等.航空发动机涡轮叶片冷却技术综述[J].燃气轮机技术,2005,18(4):25-31. NI Meng,ZHU Huiren,QIU Yun,et al.Review of aero-turbine blade cooling technologies[J].Gas Turbine Technologys,2005,18(4):25-31.(in Chinese)

[11]张立宁,张定华,陈志强.基于等距线的叶片截面中弧线计算方法[J].机械设计,2006,23(5):39-41. ZHANG Lining,ZHANG Dinghua,CHEN Zhiqiang.Calculation method on central arced curve of blade section based on equidistance line[J].Journal of Machine Design,2006,23(5):39-41.(in Chinese)

[12]王道钰,张红兵.叶片中弧线的数值计算方法[J].流体工程,1993,21(6):23-25. WANG Daoyu,ZHANG Hongbing.Numerical calculation method of middle curves of blade[J].Journal of Fluids Engineering,1993,21(6):23-25.(in Chinese)

[13]朱心雄.自由曲线曲面造型技术[M].北京:科学出版社,2000:8-42. ZHU Xinxiong.Modeling technology of free curve and surface[M]. Beijing:Science Press,2000:8-42.(in Chinese)

[14]徐士良.数值分析与算法[M].北京:机械工业出版社,2007:131-160. XU Shiliang.Numerical analysis and algorithm[M].Beijing:China Machine Press,2007:131-160.

[15]莫蓉,常智勇.图表详解UG NX二次开发[M].北京:电子工业出版社,2012:1-151. MO Rong,CHANG Zhiyong.Chart of UG NX second development[M].Beijing:Publishing House of Electronics Industry,2012:1-151.(in Chinese)

[16]周临震,李青祝,秦珂.基于UG NX系统的二次开发[M].镇江:江苏大学出版社,2008:1-171. ZHOU Linzhen,LI Qingzhu.Secondary development blased on NX system[M].Zhenjiang:Jiangsu University Press,2008:1-171.

[17]侯永涛,丁向阳.UG/Open二次开发与实例精解[M].北京:化学工业出版社,2007:2-66. HOU Yongtao,DING XiangYang.UG/Open secondary development instance essence[M].Beijing:Chemical Industry Press,2007:2-66.(in Chinese)

(编辑:张宝玲)

Parametric Design Method of Air-Cooled Turbine Blade Structure with Variable Thickness

ZHONG Zhi-kui1,HAO Yan-hua2,HUANG Zhi-jian2

(College of Mechanical Engineering and Automation,Huaqiao University,Xiamen Fujian 361021,China)

Smooth transition of blade body inner cavity curve is critical to structure design of aeroengine turbine blades with variable thickness.In order to solve the problem of appearing inflection point in the biggest wall thickness causing the not smooth transition within variable thickness interpolation,design method(variable thickness parabolic interpolation method)of blades structure with variable thickness was put forward.The method based on the fitting curve method of projecting curves through pipe intersection,utilizing coefficient of wall thickness and corresponding relationship between wall thickness,realizing parametric design of turbine blades with variable thickness.Results of design instance show that using variable thickness parabolic interpolation method to design air-cooled turbine blade structure with variable thickness,blade body inner section curves is smooth that not presenting transition of inflection point in the point of the biggest wall thickness.

variable thickness parabolic interpolation method;pipe intersection;air-cooled turbine blade;inflection point;lumen lines

V 232.4

A

10.13477/j.cnki.aeroengine.2016.01.010

2015-06-17

钟治魁(1989),男,在读硕士研究生,研究方向为计算机辅助设计与分析;E-mail:zhongzkyhp@163.com。

引用格式:钟治魁,郝艳华,黄致建.变壁厚气冷涡轮叶片结构参数化设计方法[J].航空发动机,2016,42(1):48-52.ZHONG Zhikui,HAO Yanhua,HUANG Zhijian.Parametric design method ofair-cooled turbine blade structure with variable thickness[J].Aeroengine,2016,42(1):48-52.