阀体密封环车削加工变形的分析研究

2016-10-21李松林廖静刘家顺罗飞侠

李松林,廖静,刘家顺,罗飞侠

(东方汽轮机有限公司,四川 德阳,618000)

阀体密封环车削加工变形的分析研究

李松林,廖静,刘家顺,罗飞侠

(东方汽轮机有限公司,四川 德阳,618000)

文章基于某型二次再热机组阀体密封环的加工精度难以保证的问题,采用有限元分析方法,对车削过程中密封环的加工变形进行了分析研究,通过研究表明:保证阀体密封环的加工精度需要合理控制刀具切削力与工装夹紧力的大小。

阀体密封环,车削,加工变形,ANSYS

1 前言

某型二次再热汽轮机采用一种新型的超高压主汽阀结构,阀体密封环作为阀体的核心密封部件,在顶盖和阀壳之前起到密封作用。为保证阀体的密封性能,要求阀体密封环的外圆圆度为0.02 mm,而现有加工方法对于密封环加工精度的保证较为困难。国内外学者对于切削加工中影响加工精度的因素进行了大量的研究[1-4],并给出了相应的解决办法,但大多数从求解残余应力的角度进行分析,而对于加工过程中工件受力对精度的影响研究甚少。

阀体密封环以具有良好机械性能、耐腐蚀、耐高温的不锈钢作为材料,与45号钢相比,不锈钢的相对可切削性[5]约在0.3~0.5之间,是一种难切削材料,其难加工性主要表现在:加工硬化严重、切削温度高、刀具易磨损、表面质量和精度不易保证[6]。因此,不锈钢材料的难加工性,使得刀具切削力的求解模型建立困难,切削力与密封环的加工精度关系复杂。在结构上,阀体密封环由于直径厚度比达86,属于薄壁件零件,在加工过程中极易因切削力、切削热、工件装夹、加工路径等因素的作用而产生加工变形[7],经实际加工调查,20%~60%的加工误差是由工件的装夹引起的[8],因此工件装夹产生的夹紧力对工件加工变形的影响不可忽视。

基于阀体密封环的材质及结构特性,本文利用ANSYS WORKBENCH软件对受刀具切削力及装夹夹紧力共同作用的阀体密封环进行静力学仿真分析,旨在研究夹紧力和切削力对阀体密封环加工变形的影响,为控制阀体密封环加工精度提供理论依据。

2 阀体密封环受力分析

在立式车床SVT160上加工阀体密封环的外圆,以密封环下端面定位,人工找正,利用四爪卡盘卡紧工件内圆面,图1为车削阀体密封环外圆的受力情况简图。

图1 车削阀体密封环外圆的受力情况简图

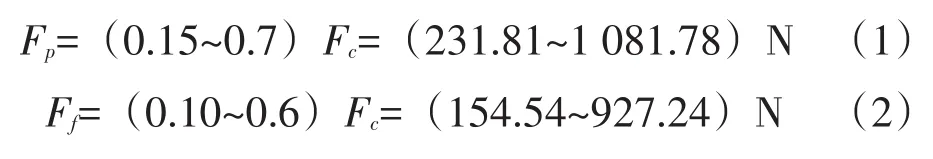

切削力可分为主切削力Fc、切向切削力Ff和径向切削力Fp。本文采用切削力计算软件Walter Machining Calculator,针对奥氏体不锈钢材质的工件,转速为50 r/min,切削深度ap为2 mm,进给量为0.3 mm/r的切削参数,计算得到的主切削力Fc为1 545.4 N。一般情况下,主切削力最大,切向与径向切削力小一些。随着刀具几何参数、刃磨质量、磨损情况和切削用量的不同,Fp与Ff相对于Fc的比值变化范围为[9]:

关于夹紧力的求解,本文根据车床用三爪卡盘装夹工件夹紧力的计算,推导出四爪卡盘夹紧力计算的方法[10]。由于对密封环外圆车削时,车削上端面时切削力矩最大,故以此作为计算理论夹紧力的主要依据。在车削上端面时,切向切削力Ff产生的弯矩与夹紧力无关,而主切削力Fc和径向切削力Fp将可能引起工件在卡爪中相对转动和轴向移动,为此建立理论夹紧力F与切削分力Fc、Ff的静力平衡,即可计算出夹紧力的大小。

式中:

μ—卡爪与工件之间的摩擦系数,取0.15;

k—安全系数,一般取值1.5~0.3,粗加工取2.5~3,精加工取1.5~2,这里取k=2.5。

综上所述,通过切削力计算软件及式(1)~(4)可求解到密封环所受到的切削力及夹紧力,利用有限元分析软件ANSYS对阀体密封环进行静力学分析可进一步求解出加工变形量,进而可得到夹持力、切削力与密封环加工变形量的关系。

3 有限元模型分析

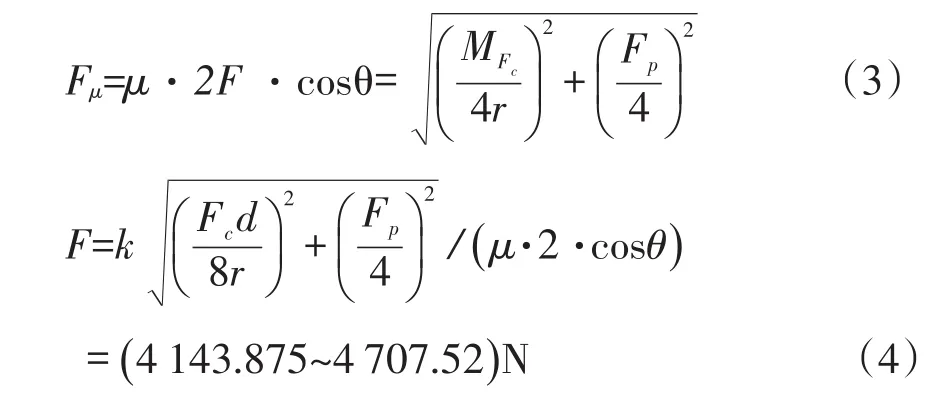

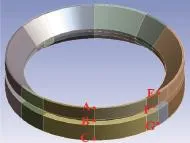

本文研究的密封环是一种材质为奥氏体不锈钢的薄壁件零件,其弹性模量为204 GPa,泊松比为0.3,密度为7 850 kg·m-3。采用三维建模软件UG建立密封环的实体模型,并对其进行结构简化,忽略其分布于外圆面及下端斜面的齿形结构,导入有限元分析软件ANSYS,采用二次三维实体单元对其进行网格划分,设置划分后实体单元个数为66 257,单元节点为101 150,如图2所示。

图2 有限元分析模型

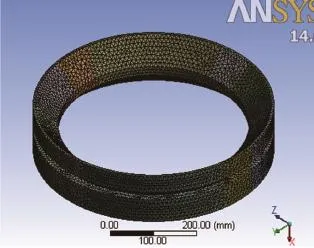

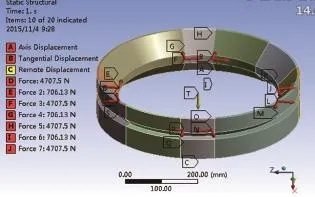

3.1安装夹持状态下密封环的受力变形

阀体密封环在安装夹持状态下,仅受工装夹持力的作用。此时,阀体密封环底部刚性构件工作台加强,近似认为其底部可保持圆形截面形状,因此约束环向位移,并约束轴向位移及固定的远端位移以限制刚体的运动。忽略卡爪的变形,在卡爪与阀体密封环内圆面的接触线上施加第2节计算得到的夹紧力和摩擦力。为保证阀体密封环在车削过程中不发生移动和旋转,四爪卡盘对工件的夹紧力需要高于4 707.52 N,以该值作为研究临界点,摩擦力为706.128 N。施加载荷与约束在有限元模型上,如图3所示,计算阀体密封环的受力变形量。

图3 有限元模型的加载与约束

图4为夹持力4 707.52 N时阀体密封环的变形云图。对变形云图进行2.9×103倍放大,可以看出,在夹紧力的作用下,密封环的外圆与内圆的变形云图分布不均匀,靠近夹紧力部分的变形量较大,远离夹紧力部分变形量较小,工件在这个过程中由圆形变为了四边形,说明产生了圆度误差;图中红色Max表示阀体密封环的最大变形量为0.006 856 4 mm,位于四爪卡盘与阀体密封环的接触线上;图中蓝色Min表示工件变形量近似为0,这是因为该处被工作台所约束,且远离夹持力作用的原因。

图4 阀体密封环的变形云图(4 707.52 N夹持力)

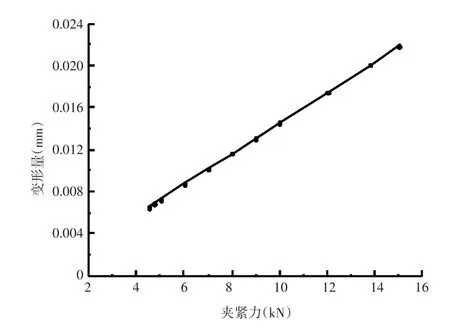

图5 夹持力与阀体密封环变形量关系曲线

为保证工件的最终加工精度,必须要求夹紧力控制在一定范围内,若夹紧力过小,四爪卡盘对工件的安装夹持失效,若夹紧力过大,阀体密封环的变形量会影响工件在切削过程中尺寸超差。图5为阀体密封环的工装夹持力与变形量的关系曲线。从图中可以看出,阀体密封环的受力变形量随着夹持力的增加而变大,当夹紧力增加到13.8 kN时,密封环的受力变形量为0.020 097 mm,高于密封环圆度要求的值(0.02 mm),不能满足加工精度的要求。因此,为满足实际加工要求,在不考虑切削力的作用下,需要控制四爪卡盘的夹紧力在4.708~13.8 kN内。

3.2切削状态下密封环的受力变形

切削状态下的阀体密封环同时受工装夹紧力与刀具切削力的作用,对有限元模型施加与3.1节相同的约束,在夹紧力为4 707.52 N的基础上施加切削力载荷。由第2节可知,对密封环变形量起作用的切削力只有主切削力Fc和切向切削力Fp,且粗车密封环外圆时,主切削力Fc为1 545.4 N,取切向切削力Fp=0.7Fc。

在密封环的切削过程中,刀具沿着进给方向从密封环的上端面,经由中间斜槽到密封环下端面,同时刀具沿着旋转方向在1个卡爪间和2个卡爪间位置交替变换运动。但是,阀体密封环的静力学分析只能计算出某一点位置受切削力所产生的受力变形,为模拟这一连续过程,本文将阀体密封环离散称若干单元,并在车削路径的单元节点上设置了6个切削位置点,A-B-C/E-F-G表示刀具的进给运动,A-E/B-F/C-G表示工件的旋转运动,如图6所示。通过方案优化以及实际加工试验验证,制定的工艺方案加工过程刀具无发颤现象,齿型各面加工后表面粗糙度达到Ra3.2,满足图纸要求,同时单个齿槽加工时间为2 min,整圈工件加工只需6个小时左右,加工效率比较高。

图6 阀体密封环切削位置示意图

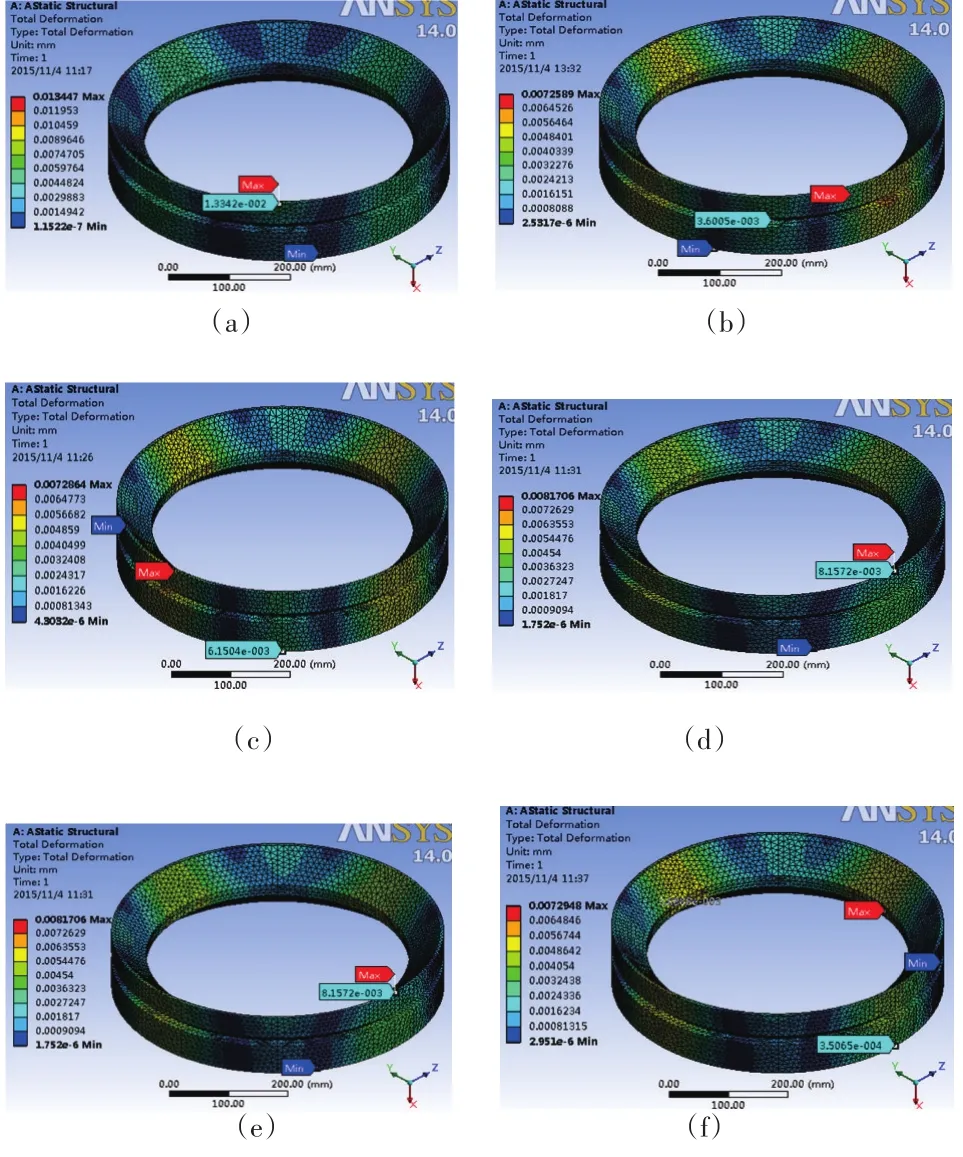

图7给出了切削过程中夹紧力为4 707.52 N,主切削力为1 545.4 N、切向切削力为1 081.78 N的阀体密封环的变形云图,图中浅蓝色图框数据代表切削力位置点的受力变形量。从图中可以看出,切削2个卡爪之间的上端面时,密封环受到的加工变形量最大,为0.013 4 mm,切削1个卡爪间的中间斜槽时,加工变形量最小,为0.007 2 mm;切削密封环上端面时,最大切削力与切削力位置点的变形量相差1.05e-4 mm,表示密封环的最大加工变形主要由切削力引起;切削其余部分时,切削力位置点的加工变形小于最大变形量,且最大变形量位于夹紧力位置,代表密封环的最大加工变形主要由夹紧力引起;2个卡爪间的加工变形均大于1个卡爪间的切削变形;切削上端面工件的最大变形量最大,切削中间斜槽的最大变形量最小。因此,在实际生产加工中,需要控制位于密封环上端面远离夹紧力位置的切削力,使密封环的加工变形量在公差范围内。

图7 切削过程中的阀体密封环变形云图

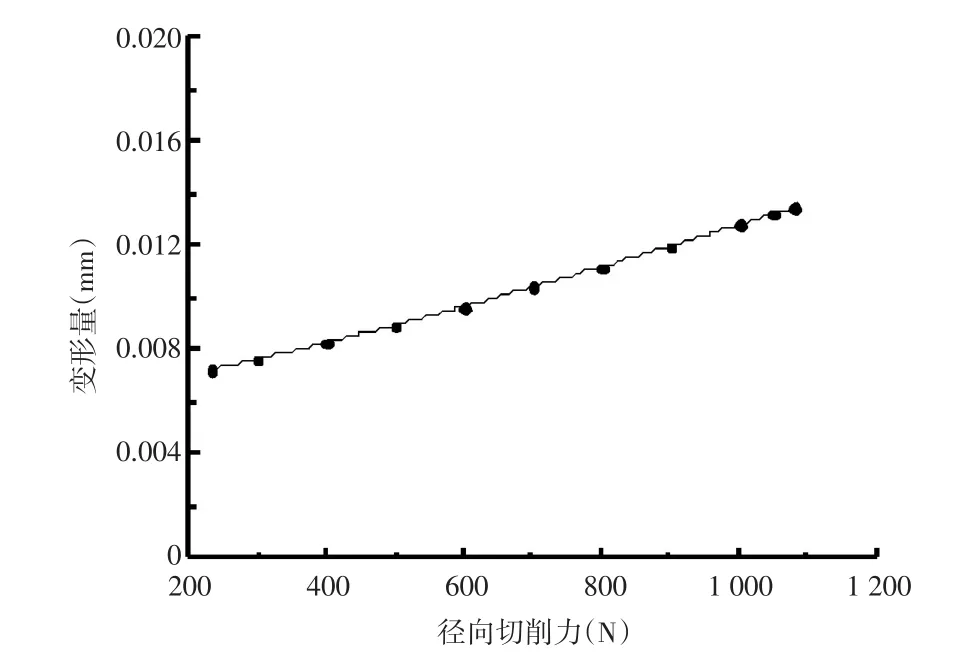

图8给出了切削速度为50 r/min、切削深度为2 mm、进给量为0.3 mm/r、径向切削力在231.81~1 081.78 N范围内的阀体密封环最大变形量。从图中可以看出,阀体密封环的最大变形量随着径向切削力的增加而变大,计算范围内的最大变形量为0.007 234 1~0.013 447 mm,满足加工中密封环的圆度要求。表1给出了4组切削参数的密封环最大变形量,通过与图8比较可以看出,进给量给定时,切削深度增大,密封环最大变形量变大;切削深度一定时,增大进给量,密封环最大变形量增大。值得注意的是,当切削深度为3 mm,进给量为0.3 mm/r时,密封环最大变形量高于0.02 mm,此时密封环的圆度达不到加工精度要求。

表1 不同切削参数下密封环的变形量

图8 阀体密封环变形量与径向切削力关系曲线

4 结论

本文针对阀体密封环在车削加工时受刀具切削力及装夹夹紧力的作用导致加工变形,进而影响二次再热汽轮机阀体密封性能的问题,建立了加工受力模型,给出了夹紧力与切削力的数值计算方法,应用ANSYS软件对密封环的有限元分析模型进行了静力学仿真分析,分析结果表明:通过选择适当的刀具、切削参数和装夹方式,减小切削力与夹持力的大小可以减小车削的加工变形,提高加工精度,为提高阀体的密封性能提供了一种可实用的方法。

[1]Thiele J D,Melkote S N.Effect of tool edge geometry on workpiece sub-surface deformation and through-thickness residual stresses for hard-turning of AISI 52100 steel[J].Journal of Manufacturing Precesses,2000,99(167):1-6.

[2]孔庆华,于云鹤.车削加工残余应力的实验研究[J].同济大学学报,1999,27(5):549-552.

[3]Sasahara H,Obikawa T,Shirakashi T.FEM analysis of cutting sequence effect on mechanical characteristics in machined layer[J].Journal of Materials Processing Technology,1996,62:448-453.

[4]方刚,曾攀.切削加工过程数值模拟的研究进展[J].力学进展,2001,31(3):394-404.

[5]高宗仁.简明不锈钢手册[M].太原:山西科学技术出版社,2003.

[6]聂闻,李成让,张伟,等.基于Deform的304不锈钢的车削仿真与实验研究[J].装备制造技术,2014,(5):55-58.

[7]李光,陈五一,张平.基于ANSYS的参数化薄壁件加工变形分析与计算[J].航空制造技术,2011,(19):76-80.

[8]Wu N H,Chan K C,Leong S S.Static interactions of surface contacets in a fixture-workpiece system[J].Intranal Journal ofComputerApplicationsinTechnology,1997,10(3/4):133-151.

[9]刘英,袁绩乾.机械制造技术基础[M].北京:机械工艺出版社,2008.

[10]王启平.机械制造工艺学[M].哈尔滨:哈尔滨工业大学出版社,2004.

Research on Machining Deformation of Sealing Ring of Valve in Turning

Li Songlin,Liao Jing,Liu Jiashun,Luo Feixia

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

This paper is based on the problem that it's difficult to guarantee processing accuracy in the valve’s sealing ring of certain type double reheat unit.Analysis and research are carried out on the machining deformation of sealing ring in turning process by the finite element analysis method.The research shows that the machining accuracy of the valve’s sealing ring is guaranteed by controlling the cutting force and the clamping force.

sealing ring of valve,turning,machining deformation,ANSYS

TK262

A

1674-9987(2016)03-0029-05

10.13808/j.cnki.issn1674-9987.2016.03.007

李松林(1982-),男,工程师,2006年毕业于西安交通大学机械工程及其自动化专业,主要从事汽轮机阀芯、轴承、汽封、调保等中小部件的制造技术工作。