自紧式开口静态封严密封环结构的设计及优化

2021-08-27程天馥李双喜马钰虎陈坤毅施任杰

程天馥 李双喜 马钰虎 陈坤毅 施任杰

(北京化工大学机电工程学院 北京 100029)

从航空航天工程到化工机械制造,从医药设备研制到生活用品的包装,密封结构无处不在。虽然通常密封元件在设备中占比很小,但其结构的可靠性直接影响着设备整体的运行情况及使用寿命[1]。中外相关领域的学者对各类密封结构进行了大量的深入研究,如刷式密封、干气密封、迷宫密封以及应用于离心压缩机上的各类密封等,并且取得了可观的进展。由于航空航天领域的飞速发展,以液氢、液氧为燃料的火箭发动机越来越多地应用于其中,由于工作环境特殊,使得其密封结构必须同时具备耐低温、耐高压的能力[2-5],因此金属密封环应运而生。与普通密封环相比,金属密封环更耐低温,在高压下变形更小,且可根据实际工况对密封环的形状进行灵活的设计。目前常用的金属密封环有C形、K形、X形、E形、W形、空心O形及U形等[6-9]。

针对金属密封环的研究开始于1970年前后[10-11]。国外密封行业代表Parker公司所开发的BS密封结构具备很好的抗冲击性能,开发的AF形密封结构则可以灵活地随活塞杆移动。国内对金属密封环的研究较晚,但也取得了许多成果[12]。我国专家学者开发出了很多具有代表性的金属密封环结构,如适用于高温高压工况下的梯形截面静密封结构[13];动、静密封均适用的改良Y形密封环[14]以及应用于环保系统中的非接触式静密封结构[15]等。

金属密封环虽然有诸多优点,但仍存在很多的不足。通常金属密封环的弹性都比较差,不易被压缩,要想得到可靠的金属密封结构,往往需要很大的密封预紧压力,这在很多时候是无法实现的。另外,传统的金属密封环不适用于振动工况下,因其在振动工况下易于产生疲劳从而导致密封的泄漏。此外,金属密封环对接触面的表面粗糙度也有较高的要求。

本文作者针对金属密封环不易压缩、预紧力大、在振动工况下易于疲劳泄漏的缺点,优化设计了一种性能优越的自紧式开口静态密封环结构。

1 自紧式开口静态封严密封环模型的建立

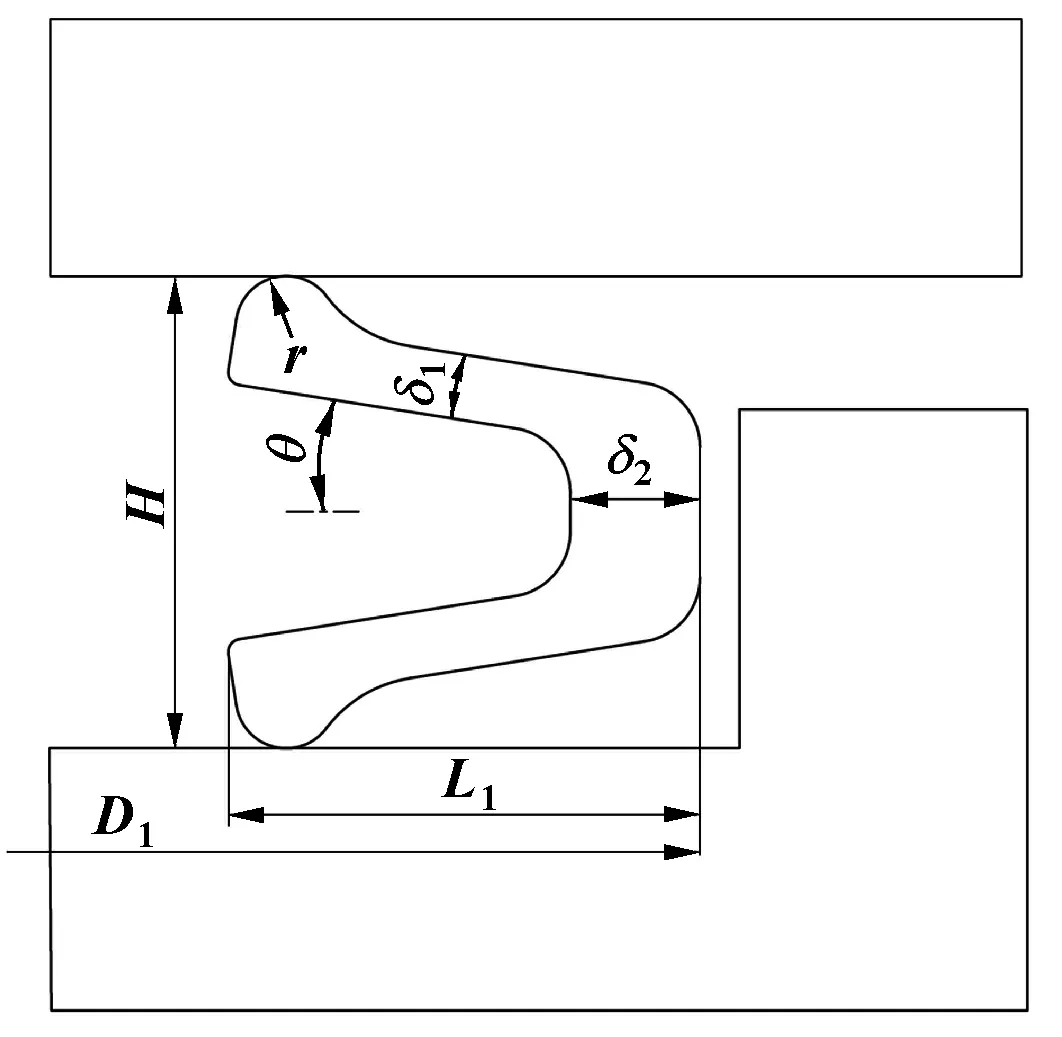

文中所设计开发的自紧式开口静态封严密封环(下文简称封严密封环)是在现有的金属U形环[16]与V形环基础上进行的改良优化。优化后的封严密封环同时具备良好的回弹性能与蓄能特性,能够适应于低温高压及振动工况下。改进的封严密封环几何结构如图1所示,具体结构参数见表1。

图1 封严密封环的几何尺寸Fig 1 Geometry of the sealing ring

表1 整体结构参数Table 1 Overall structure parameters

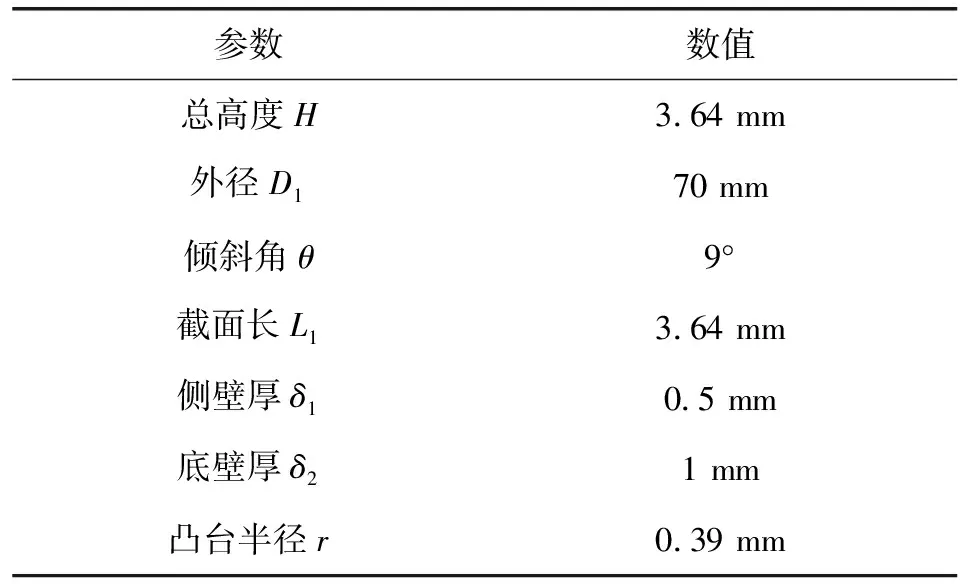

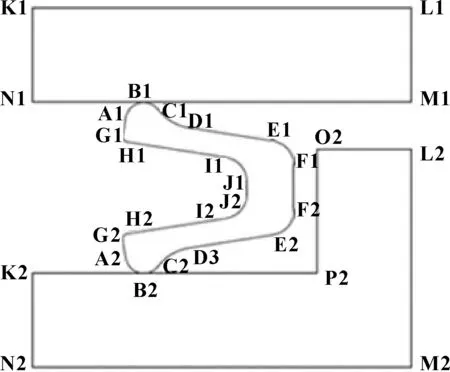

由于该封严密封环结构具有轴对称性,为了降低计算难度,并提高计算准确性,利用有限元分析软件ABAQUS建立一个二维轴对称模型。该模型从上到下的结构依次为上法兰、封严密封环、下法兰,密封环两端与法兰分别摩擦接触,结构详图见图2。

图2 密封环结构简化模型Fig 2 Simplified structure model of the sealing ring

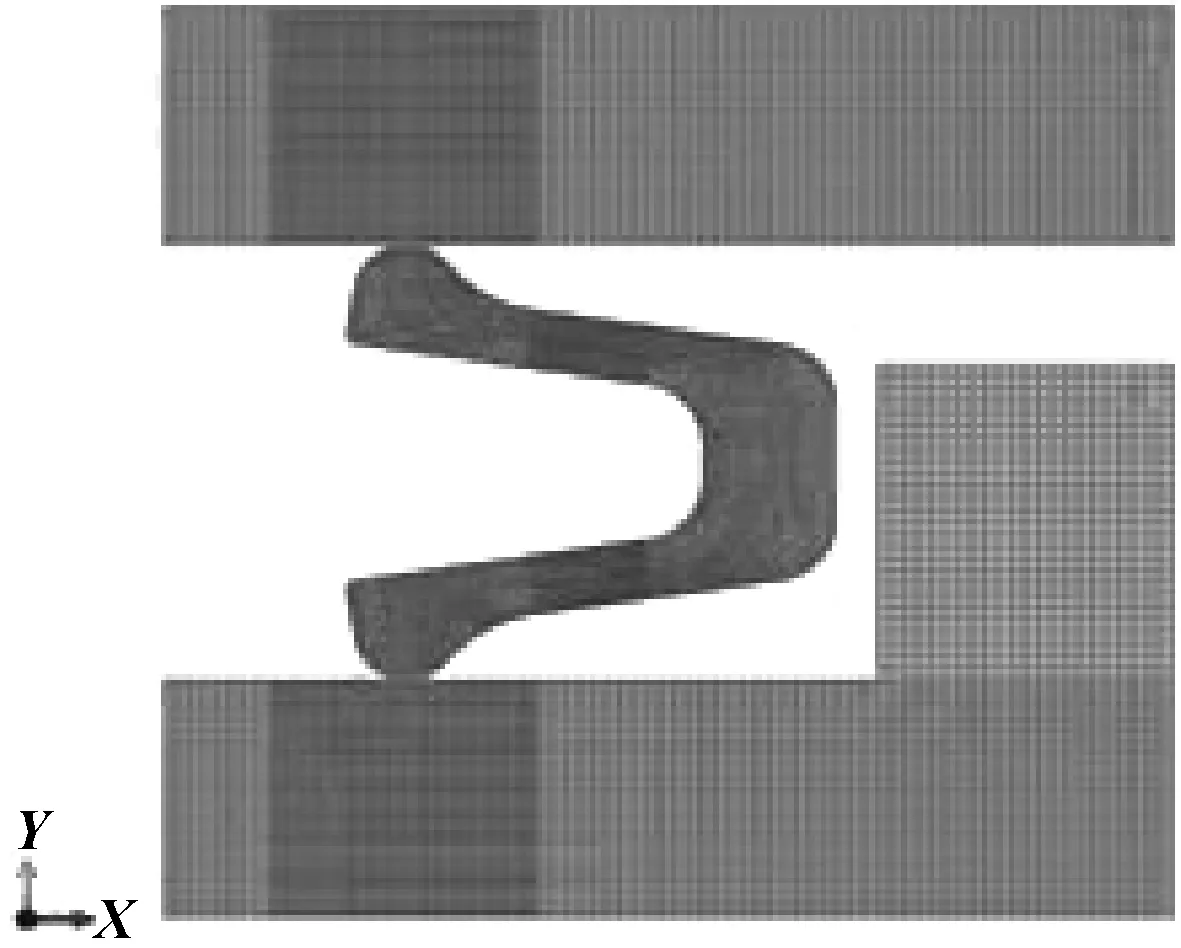

为了提高计算效率从而得到更为精确的结果,采用四边形网格对模型进行划分,所得网格划分结果如图3所示。共计网格数18 562个,经网格无关性验证,该结果可靠。

图3 密封环网格划分Fig 3 Mesh division of the sealing ring

封严密封环的材料为广泛应用于航空领域的GH4169,该材料物理参数详见表2。通过与常温下相应数值对比可知,该材料在-183 ℃的低温下具有优越的性能,故可以应用于低温高压环境下。

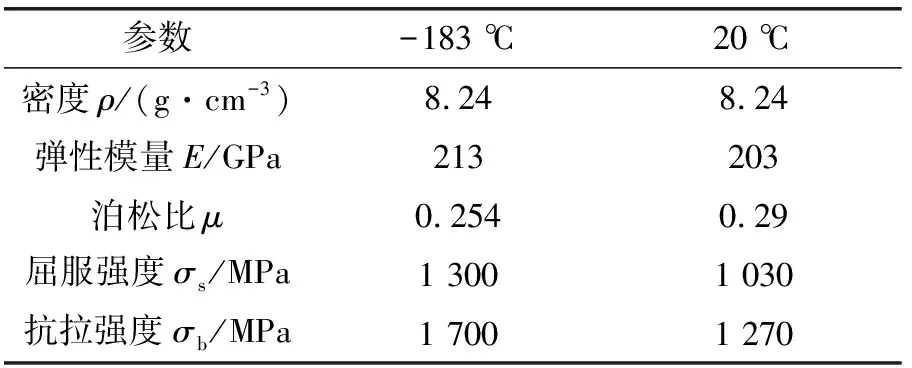

表2 GH4169材料参数

文中模拟所涉及的具体工况参数见表3,模型边界示意图为图4所示,载荷施加情况见表4,图5、6所示为应力及位移分析结果。

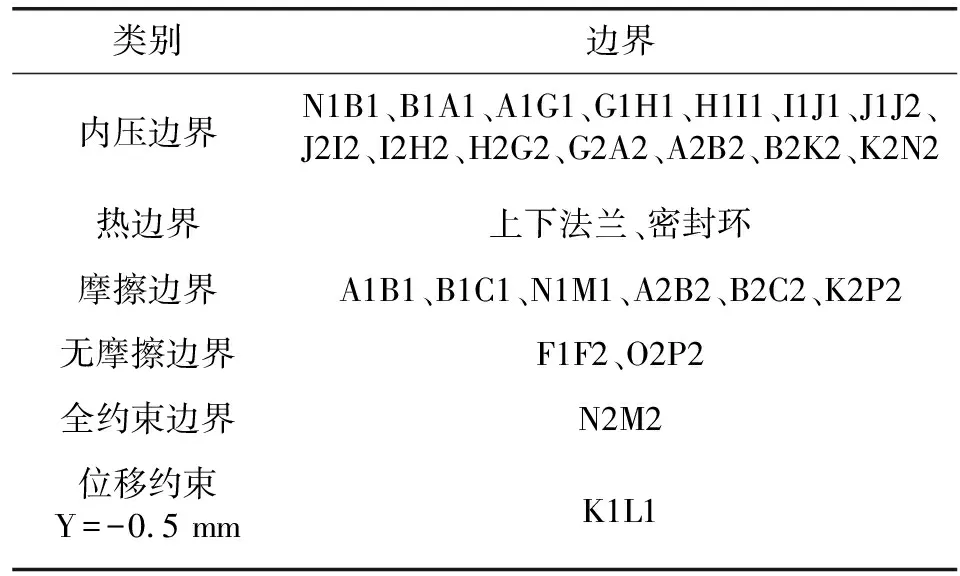

表4 边界条件Table 4 Boundary conditions

图4 边界条件加载Fig 4 Boundary condition loading

表3 工况参数

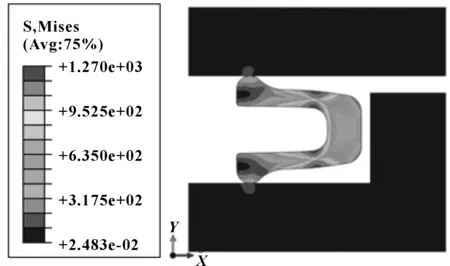

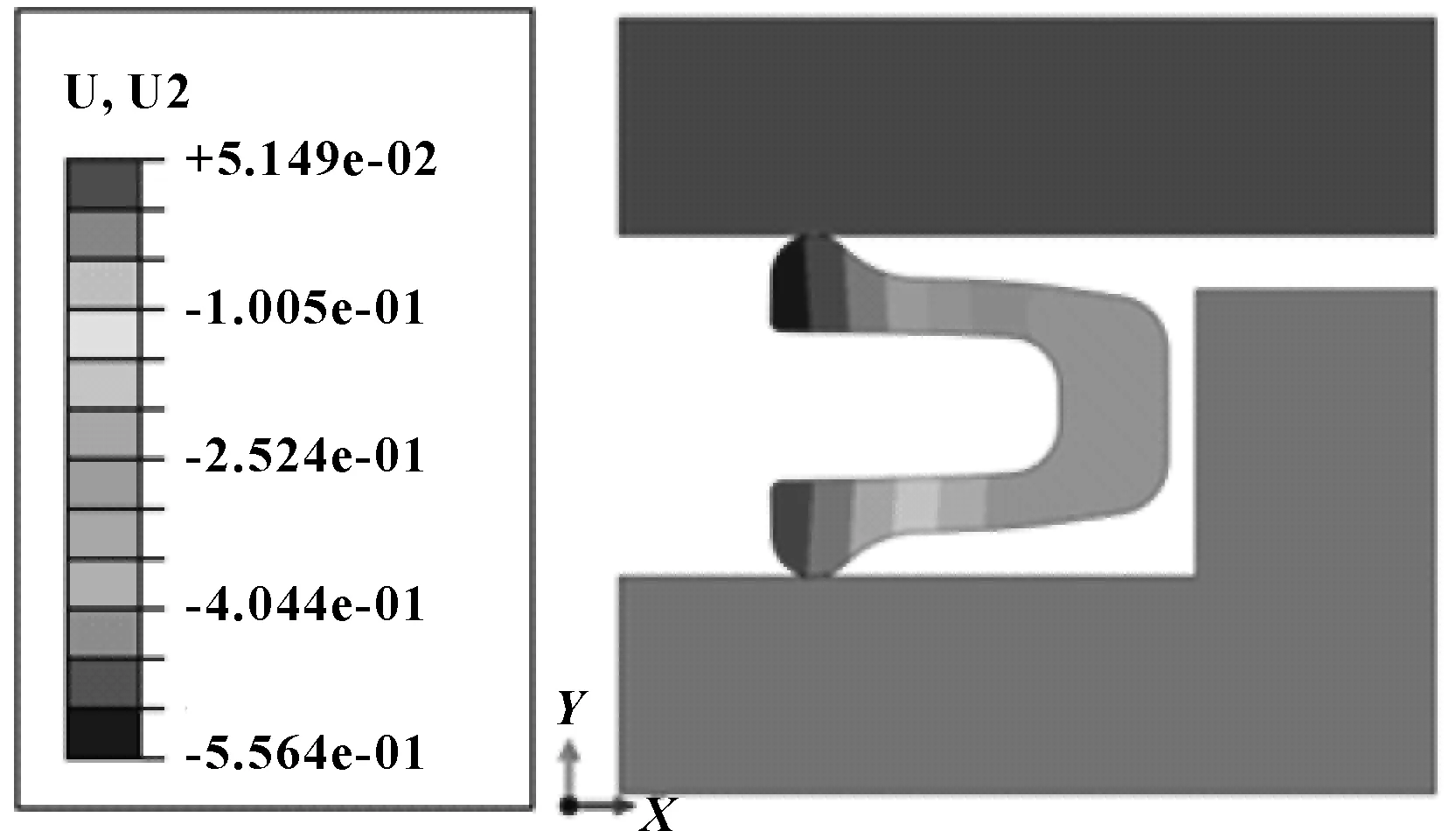

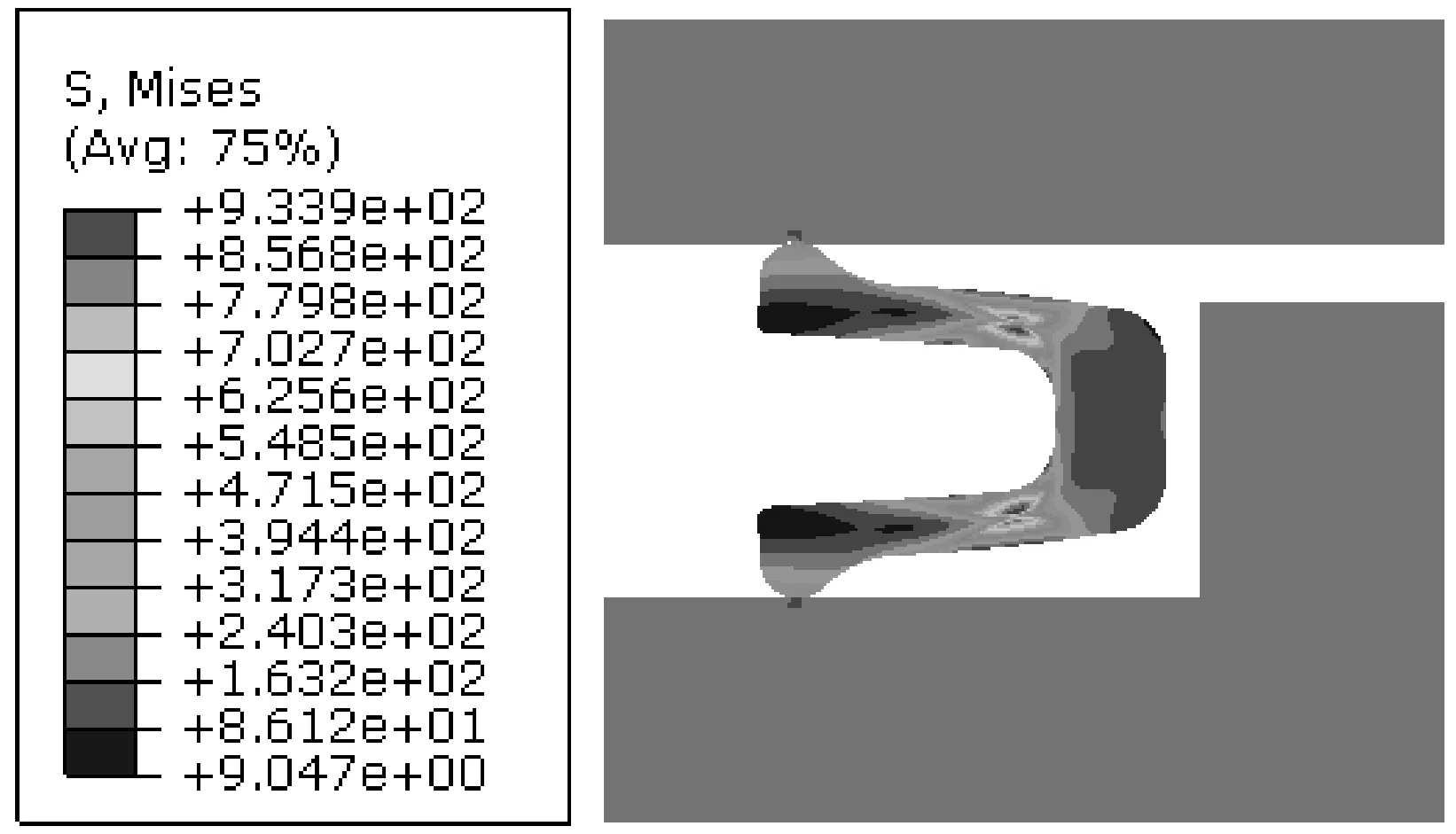

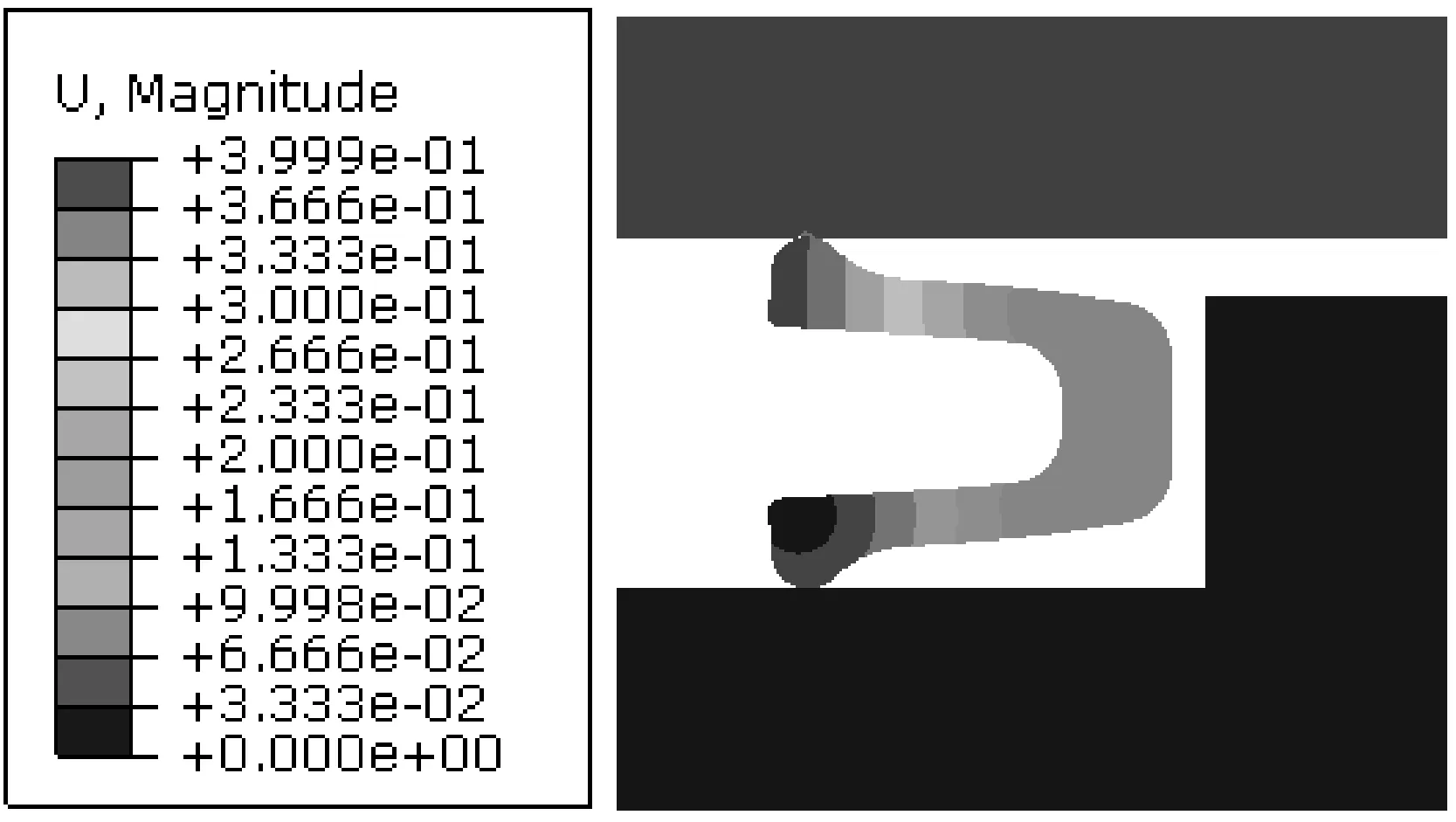

由图5可知,应力最大值出现在封严密封环侧壁与底壁连接的回转位置处,数值较大,且存在应力分布不均现象;凸台圆角与法兰连接处也出现了较大的应力值,这对密封结构来说是十分不利的,应该通过相关结构的优化来降低应力强度。由图6可知,在封严密封环与上法兰边界相接触的凸台处产生了位移最大值,考虑到密封环的弹性性能,应尽可能通过改变结构参数对其位移情况进行改良。

图5 密封环应力云图Fig 5 Stress cloud diagram of seal ring

图6 密封环位移云图Fig 6 Displacement cloud diagram of seal ring

针对上述封严密封环存在的问题,文中分别研究侧壁厚、底壁厚及凸台大小等封严密封环主要结构参数对密封性能的影响,并对密封环结构进行优化。

2 封严密封环结构参数的优化设计

2.1 侧壁厚δ1

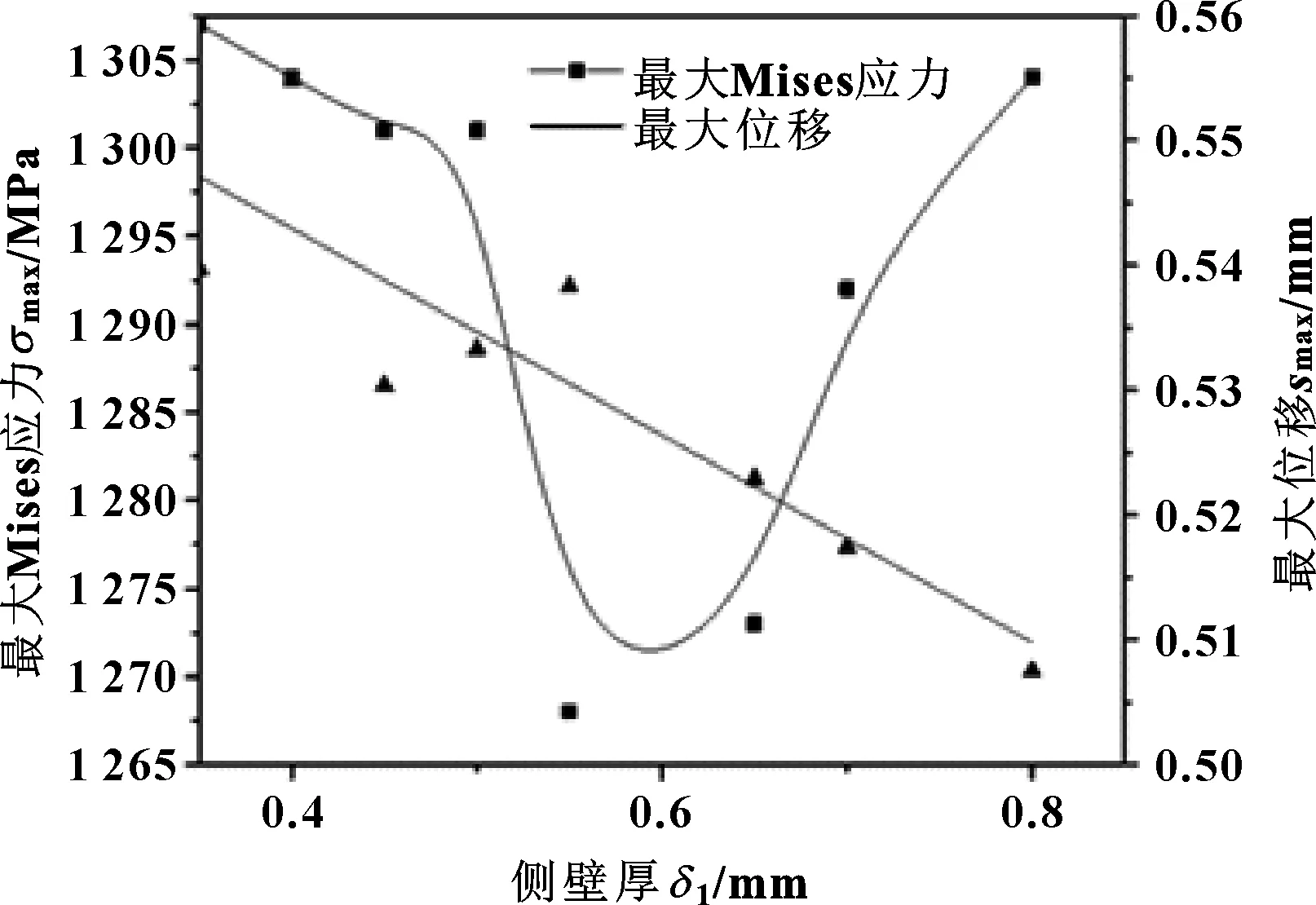

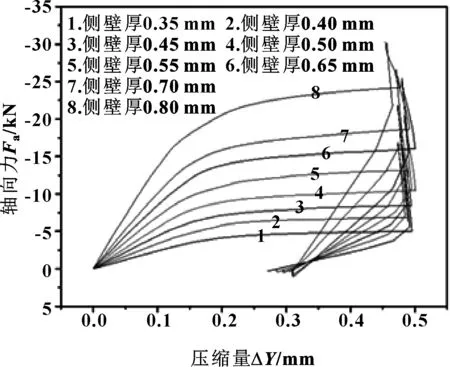

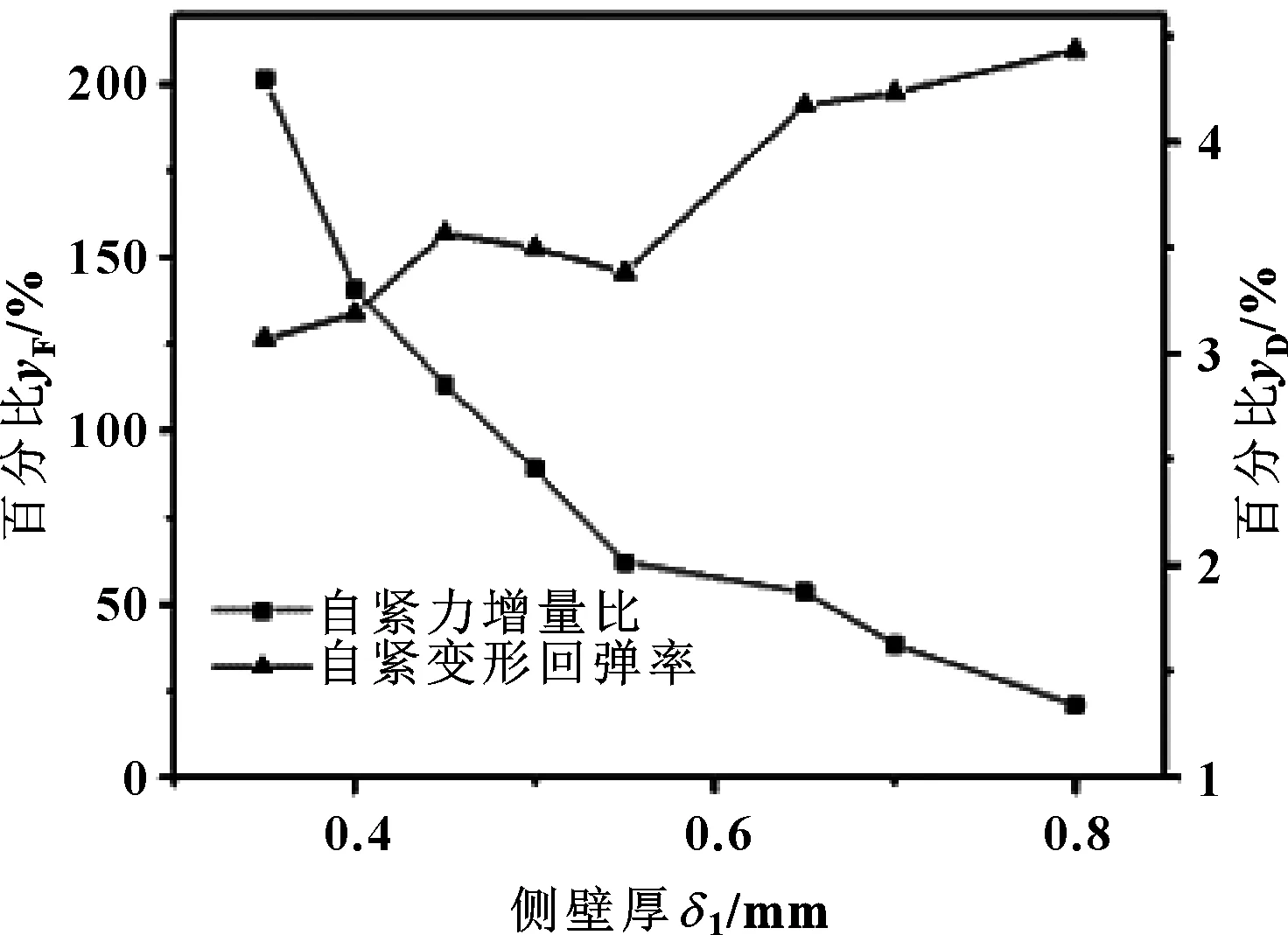

〗封严密封环侧壁与底壁相连,回转处由于结构的不连续易产生应力突变现象,故所得应力结果数值较大。封严密封环在工作状态下受到压缩时,侧壁为其提供弹力,侧壁厚度发生变化时其所提供弹力的能力也不同。图7(a)—(d)展示了封严密封环侧壁厚对其最大Mises应力和位移、压缩和回弹性能的影响关系。

图7(a) 最大Mises应力、最大位移随侧壁厚的变化Fig 7(a) Variation of maximum Mises stress and maximumdisplacement with side wall thickness

图7(b) 不同封严密封环侧壁厚下的压缩回弹曲线Fig 7(b) Compression rebound curves atdifferent side wall thickness

图7(c) 变形回弹率、自紧力增量比随侧壁厚的变化Fig 7(c) Variation of deformation resilience rateand self-tightening force incrementwith side wall thickness ratio

图7(d) 回弹率随侧壁厚的变化Fig 7(d) Variation of springback rate with side wall thickness

图7(a)显示,在文中研究范围内,封严密封环的最大位移随侧壁厚变化明显,两者近似呈负相关关系;当侧壁厚从0.4 mm逐渐增大到0.8 mm时,封严密封环的最大位移下降了0.03 mm。封严密封环的最大Mises应力呈开口方向向上的抛物线状,并在侧壁厚为0.6 mm附近出现最低点。图7(b)显示,压缩量相同时,侧壁厚越大,封严密封环的轴向力越大。由图7(c)及(d)所示,随着侧壁厚增加,密封环自紧力增量比呈下降趋势,自紧效果下降。

综合以上分析结果可知,封严密封环侧壁厚的增大使其刚度增大,回弹力减小,回弹性能下降,故会产生更多不可回复的变形情况,密封环自紧效果下降。综合考虑最大位移、最大Mises应力及回弹率等情况,封严密封环侧壁厚最合适的范围为0.4~0.45 mm。

2.2 底壁厚δ2

由于封严密封环底壁与侧壁相连,但侧壁受到一定的压缩时,两者相连处易产生较大应变从而发生断裂情况,下面对封严密封环的不同底壁厚进行研究,其结果如图8(a)—(d)所示。

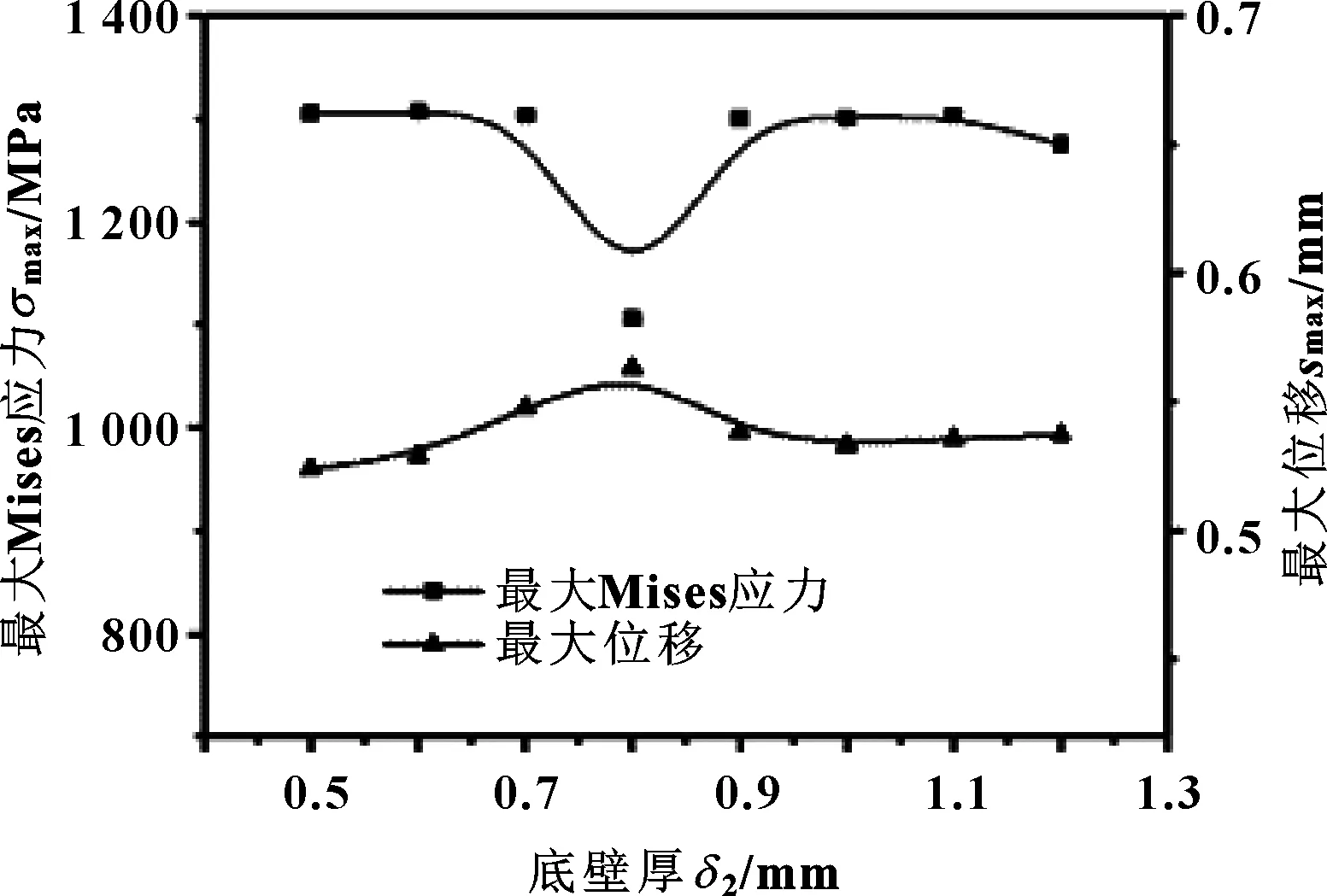

图8(a) 最大Mises应力、最大位移随底壁厚的变化Fig 8(a) Variation of maximum Mises stress and maximumdisplacement with bottom wall thickness

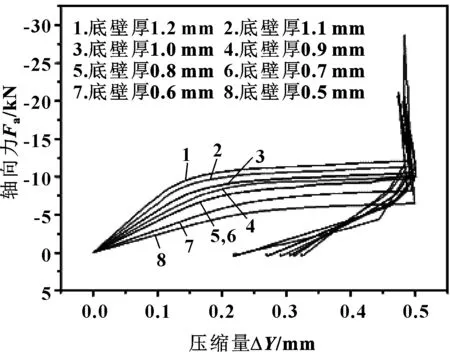

图8(b) 不同封严密封环底壁厚下的压缩回弹曲线Fig 8(b) Compression rebound curves at differentbottom wall thickness

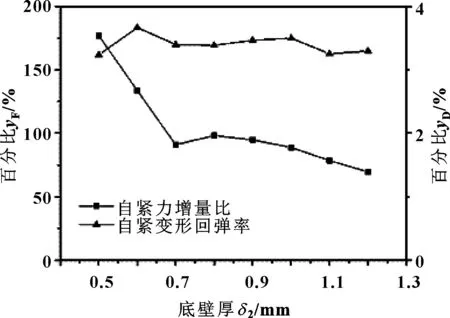

图8(c) 变形回弹率、自紧力增量比随底壁厚的变化Fig 8(c) Variation of deformation resilience rateand self-tightening force incrementwith bottom wall thickness

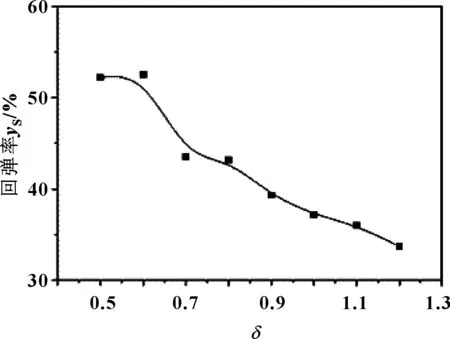

图8(d) 回弹率随底壁厚的变化Fig 8(d) Variation of springback rate with bottom wall thickness

由图8(a)可知,封严密封环底壁厚对最大位移影响不大,随着底壁厚的增加,最大位移波动幅度很小,最大Mises应力在底壁厚为0.65~0.9 mm之间呈现抛物线趋势,在0.8 mm左右出现最小值。由图8(b)可知,在压缩量一定的情况下,密封环轴向力随底壁厚的增大而呈上升趋势,底壁厚的大小直接决定刚度的变化。图8(c)、(d)可知,当底壁厚增大时,自紧力增量比先线性减小到一定值后波动不大,而回弹率曲线下降,回弹效果减弱。

综合以上各分析结果得出,0.5~0.6 mm是封严密封环底壁厚的最佳取值范围。

2.3 凸台半径r

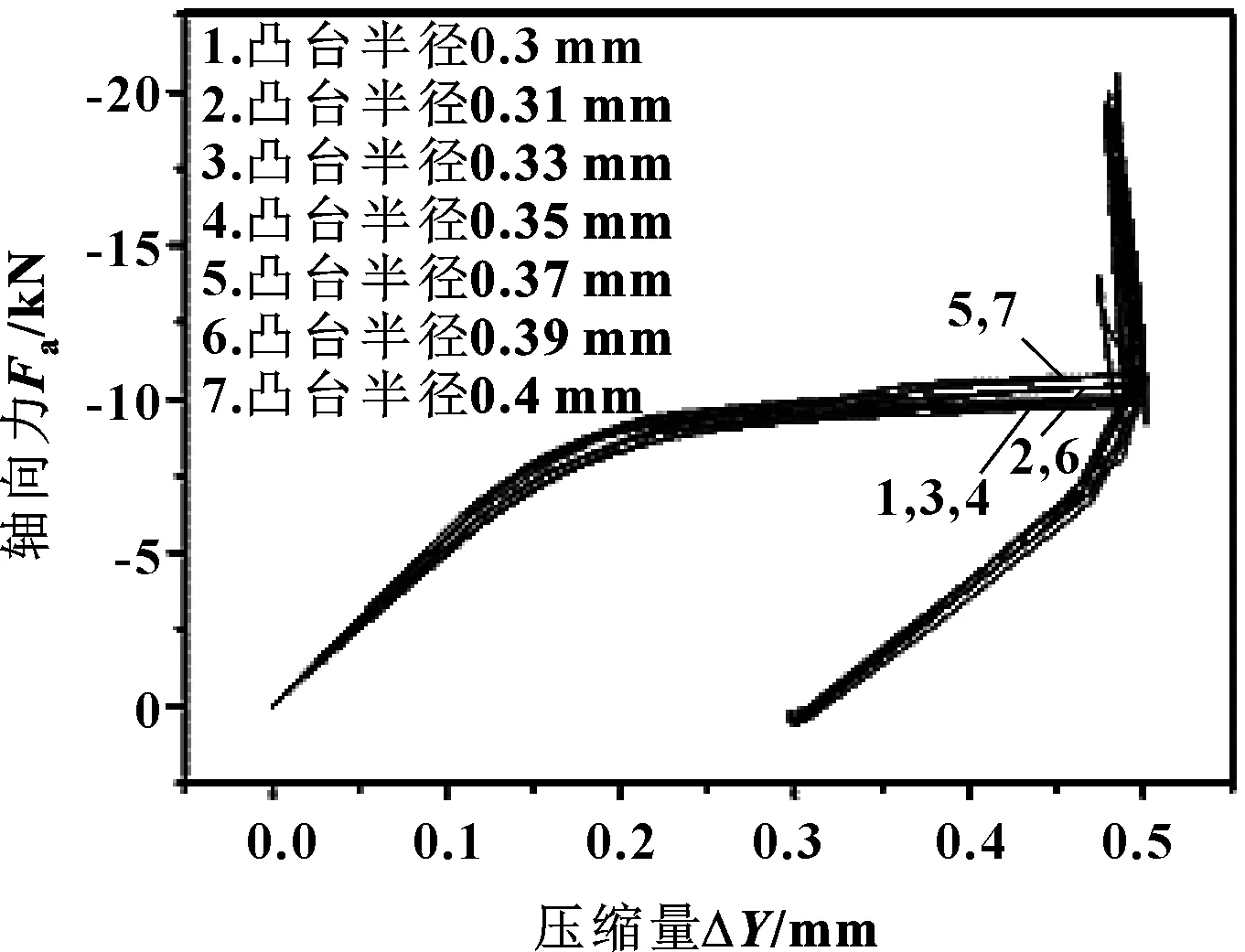

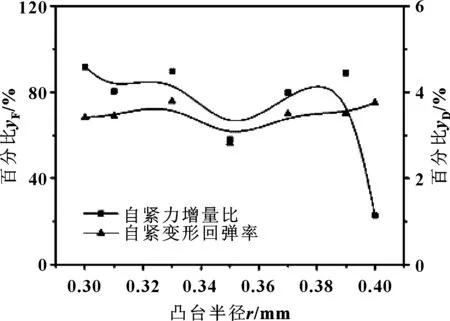

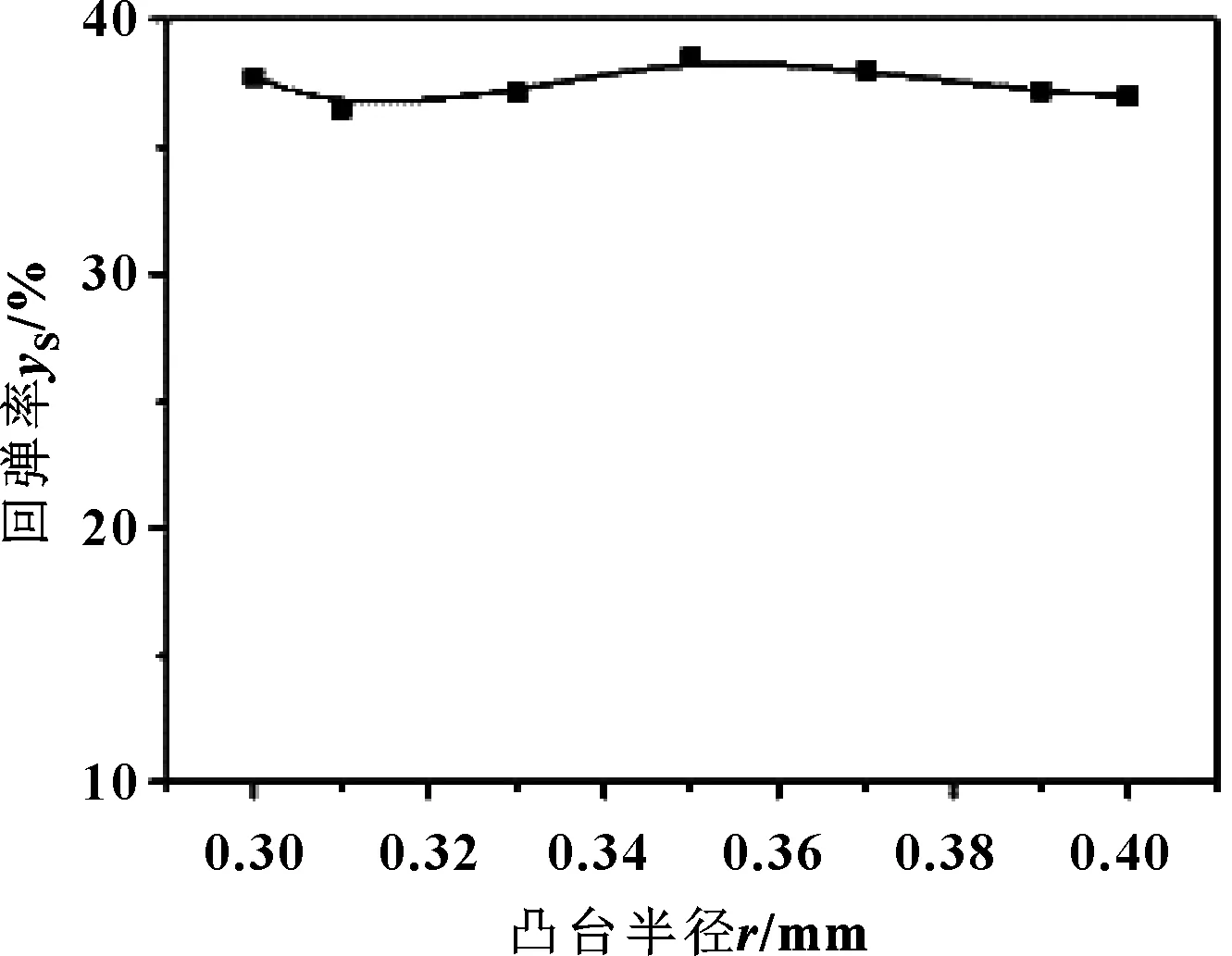

由封严密封环装配模型可知,凸台结构与法兰边缘界面相接触从而防止密封的泄漏,凸台半径的大小直接影响密封接触面宽度。将封严密封环凸台设计成球状结构是为了更好地保证其与法兰边缘的线接触,但凸台半径并不是越大越好,出于成本考虑,封严密封环凸台半径过大,将会造成结构的浪费,而且要求其他接触面的精度很高,一旦不满足,将发生密封的泄漏。封严密封环封最大Mises应力和位移、压缩和回弹性能等随凸台半径的变化曲线关系如图9(a)—(d)所示。

由图9(a)可知,随着凸台半径在0.3~0.4 mm范围内的增加,封严密封环最大位移变化甚微,略有上升;在凸台半径为0.39~0.4 mm之间时,最大Mises应力取得最小值,为1 220 MPa左右,其余数值基本在屈服极限附近。由图9(b)可知,相同数据压缩量的情况下,凸台半径越大,其轴向力越大,密封环的轴向刚度增加。由图9(c)、(d)可知,凸台半径对自紧变形回弹率的影响较小,回弹率基本处于一个稳定的区间。

图9(a) 最大Mises应力、最大位移随凸台半径的变化Fig 9(a) Variation of maximum Mises stress and maximumdisplacement with boss radius

图9(b) 不同凸台半径下的压缩回弹曲线Fig 9 (b) Compression rebound curves at different boss radius

图9(c) 变形回弹率、自紧力增量比随凸台半径的变化Fig 9(c) Variation of deformation resilience rate and self-tightening force increment with boss radius ratio

图9(d) 回弹率随凸台半径的变化Fig 9(d) Variation of springback rate with boss radius

综合以上各性能变化,推荐封严密封环的凸台半径合理区间为0.30~0.33 mm。

2.4 倾斜角θ

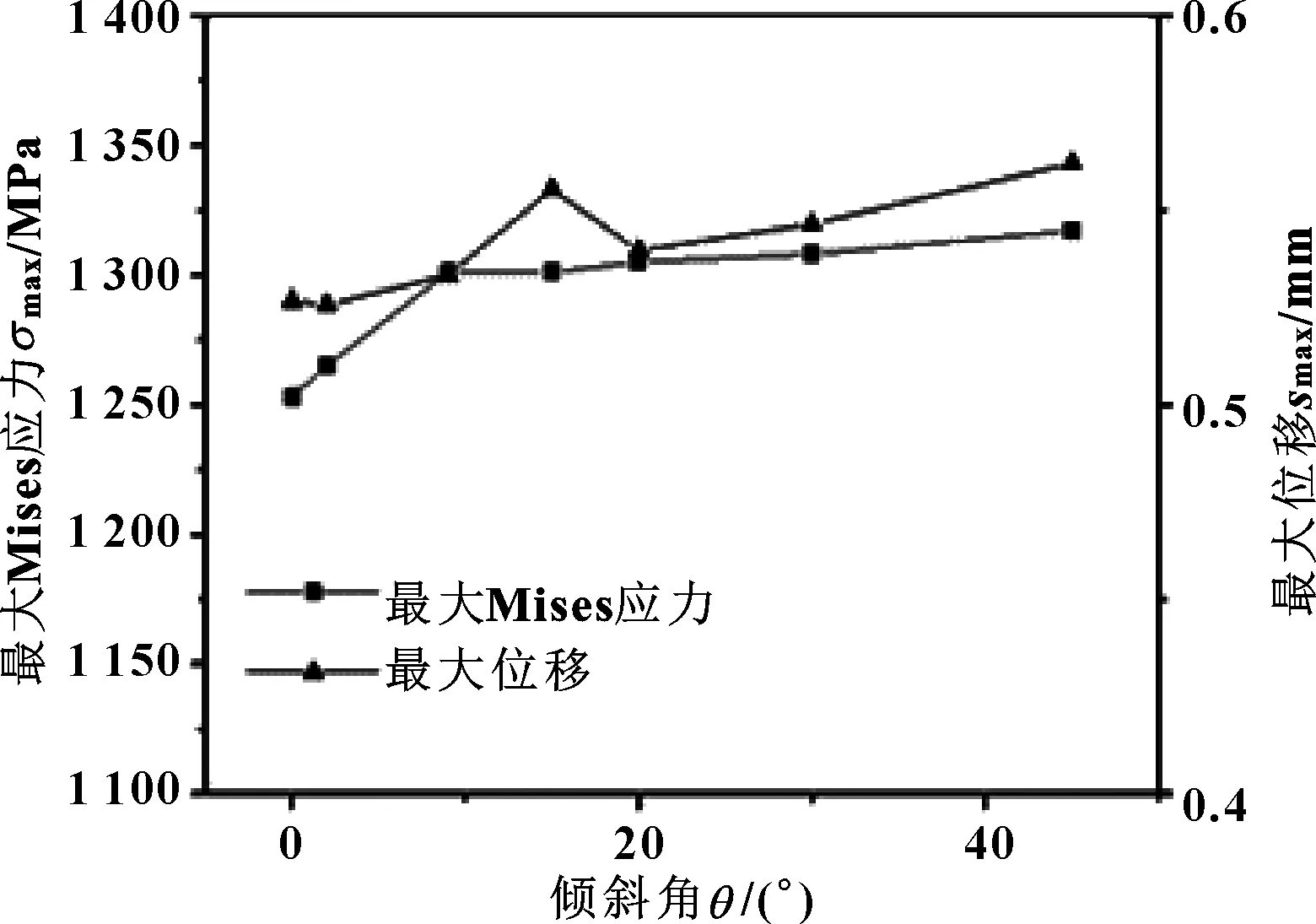

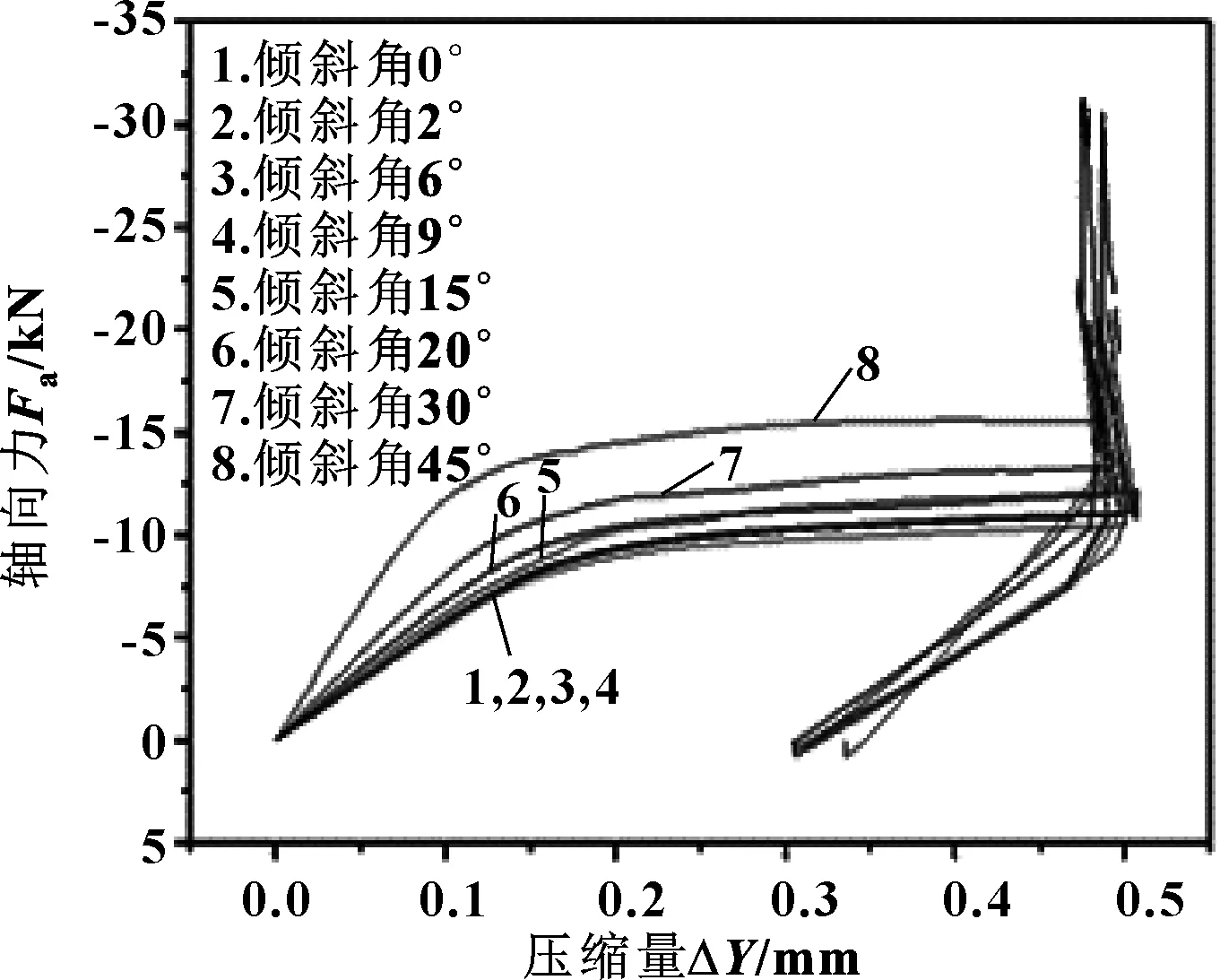

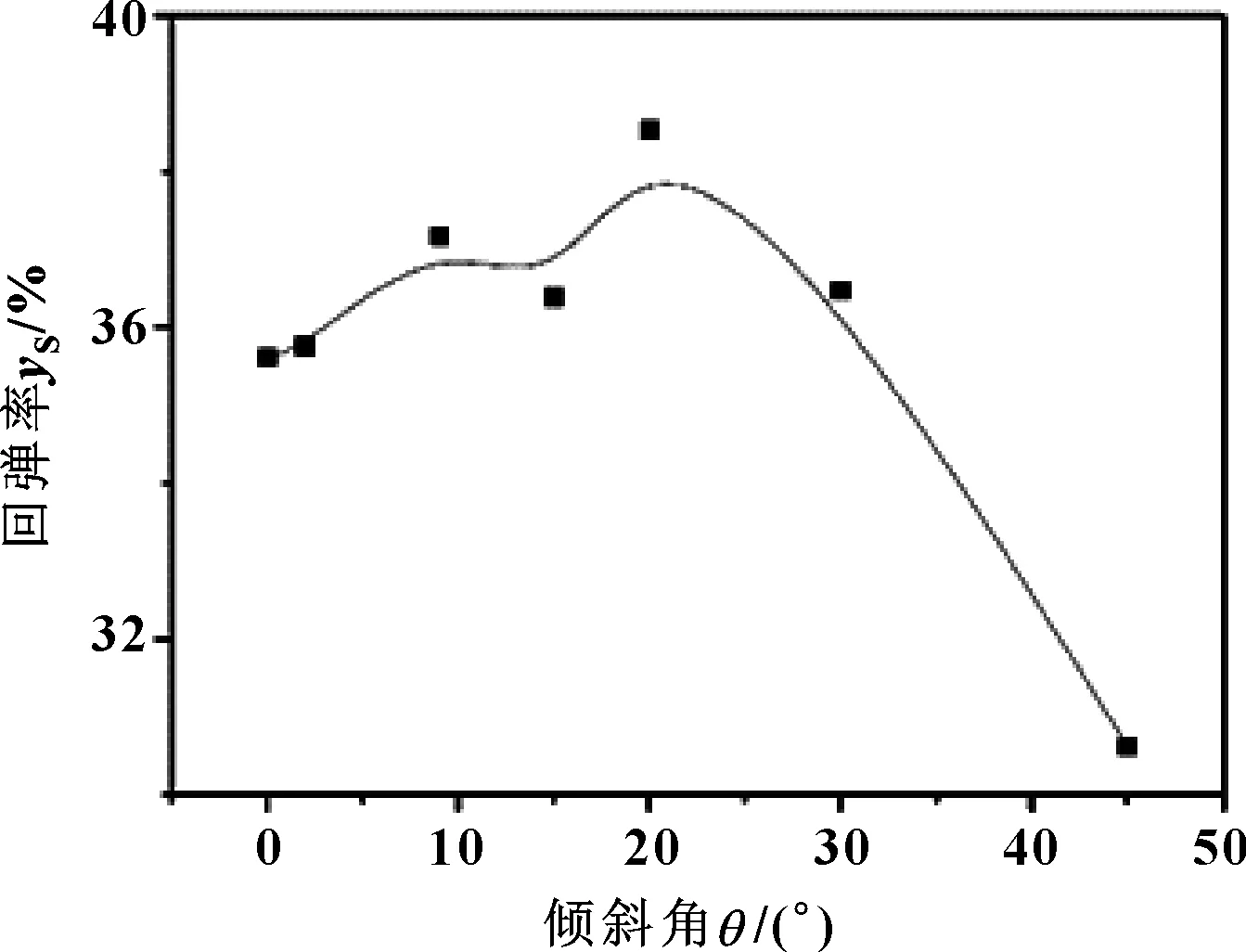

封严密封环的倾斜角直接决定其开口尺寸的大小,当密封环受到压缩时,倾斜角将产生弹力,不同角度所产生的弹力则不同,通过研究倾斜角变化对各参数的作用效果来确定最优的倾斜角范围,所得结果如图10(a)—(d)所示。

图10(a) 最大Mises应力、最大位移随倾斜角的变化Fig 10(a) Variation of maximum Mises stress andmaximum displacement with tilt angle

图10(b) 不同倾斜角下的压缩回弹曲线Fig10(b) Compression rebound curves at different tilt angle

图10(c) 变形回弹率、自紧力增量比随倾斜角的变化Fig 10(c) Variation of deformation resilience rate and self-tightening force increment with tilt angle

图10(d) 回弹率随倾斜角的变化Fig 10(d) Variation of springback rate with tilt angle

由图10可知,当倾斜角逐渐增大时,封严密封环的最大Mises应力不断增大,在0°~10°之间上升变化明显,10°之后出现倾斜角的增大对最大Mises应力影响较小的情况;最大位移在15°时产生突变达到最大值,但曲线总体呈上升趋势;在相同压缩量下,封严密封环的倾斜角越大,其轴向力越大;回弹率随着倾斜角的增大先呈现上升趋势到20°左右时急剧下降。

综合考虑上述性能变化,封严密封环的倾斜角推荐取值范围是0°~9°。

2.5 密封环优化后的结果

通过上述分析,得到封严密封环主要结构参数的最优取值范围为:侧壁厚0.4~0.45 mm,底壁厚0.5~0.6 mm,凸台半径0.3~0.33 mm,倾斜角0°~9°。文中以密封环侧壁厚0.42 mm、底壁厚0.55 mm、倾斜角8°以及凸台半径0.32 mm为例,对优化后密封环进行分析。

优化后的封严密封环应力云图及位移云图如图11及图12所示。对比优化前密封环的各云图可知,优化后的封严密封环侧壁与底壁回转连接处应力强度明显下降,且密封环上的应力分布更为均匀;在相同工况的压缩量下,优化后的密封环位移数值更小,即相同工况下其产生的压缩反力更大,更有利于阻止密封结构的泄漏。

图11 优化后密封环应力云图Fig 11 Stress cloud diagram of the improved sealing ring

图12 优化后密封环位移云图Fig 12 Displacement cloud diagram of seal ring after improvement

2.6 试验验证

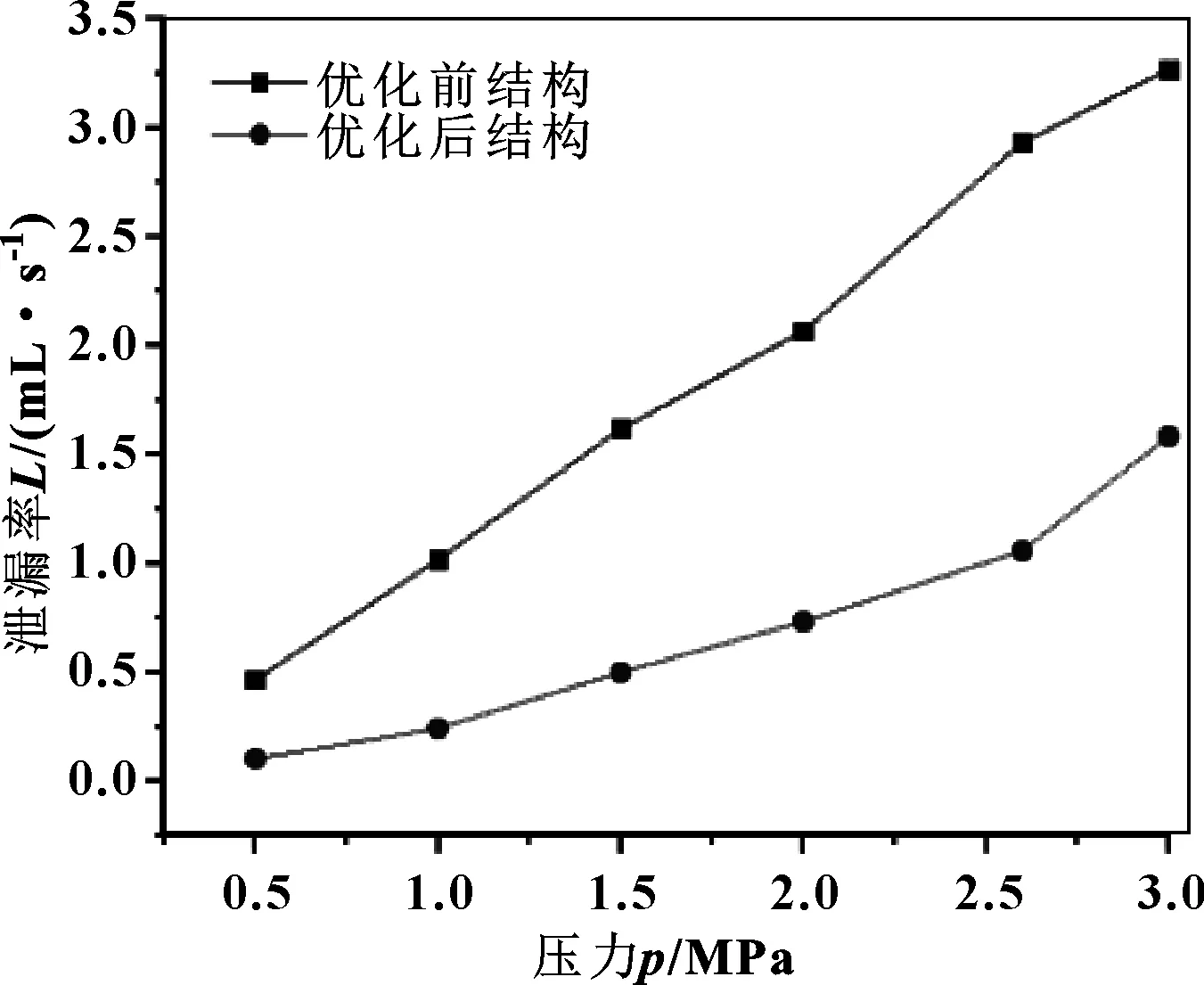

为进一步验证文中模拟结果的准确性,分别对优化前后的密封环结构进行不同压力下的泄漏量测试,所得泄漏量曲线如图13所示。

图13 密封环优化前后泄漏量对比Fig 13 Comparison of leakage before andafter improvement of sealing ring

由图13可知,优化前后密封结构的泄漏量均随压力的增大而增大,且变化趋势基本一致,但在相同的压力下,优化后的封严密封环结构的泄漏量远远小于优化前的结构,故可以验证文中模拟结果的正确性。

3 结论

(1)应用有限元分析软件ABAQUS建立自紧式开口静态封严密封环二维轴对称模型,通过控制变量法得到封严密封环取得较好密封性能时主要结构参数的取值范围为:侧壁厚0.4~0.45 mm,底壁厚0.5~0.6 mm,凸台半径0.3~0.33 mm,倾斜角0°~9°。

(2)封严密封环的侧壁厚与底壁厚主要通过影响密封环的刚度来影响其回弹效果,回弹效果与二者数值负相关;密封环的回弹性能受凸台半径影响不大,倾斜角的变化对回弹率的影响较为明显。

(3)综合对比各参数可知,封严密封环最大Mises应力和最大位移的敏感参数是侧壁厚。

(4)文中结果对自紧式开口静态封严密封环的进一步研究优化具有指导意义。