大尺寸重型燃机叶片三坐标测量方法

2016-10-21张琼元杨功显赵代银邓凉虹

张琼元,杨功显,赵代银,邓凉虹

(东方汽轮机有限公司 长寿命高温材料国家重点实验室,四川 德阳,618000)

大尺寸重型燃机叶片三坐标测量方法

张琼元,杨功显,赵代银,邓凉虹

(东方汽轮机有限公司 长寿命高温材料国家重点实验室,四川 德阳,618000)

由于重燃叶片尺寸大,且目前没有明确的测量基准,文章在一般的6点找正方法的基础上进行改进,增加了精建坐标系的过程。对两种找正方法进行对比,结果表明,精建坐标系更接近叶片的理论坐标系,在精建坐标系下进行尺寸检测,其测量的结果具有更高的可信度和可重复性。

重型燃机叶片,三坐标测量机,粗建坐标系,精建坐标系

0 引言

重型燃机由于其效率高、排放低等优点,已成为最具市场应用前景的第三代动力机械。涡轮叶片作为重型燃机的关键核心部件,其几何形状复杂,而且工作环境恶劣、转速快,对精度要求极高。重燃叶片采用无余量整体精密铸造的方法,在压蜡、组模、浇注等工序中都存在一定的变形、收缩,为了有效地控制叶片制造的精度,生产出合格的产品,叶片的测量工作显得十分重要。

叶片尺寸的检测一直是叶片制造过程中面临的难点之一。对于尚处于自主研发阶段的重型燃机叶片,工艺不同,其变形和收缩量也不同,难以找到相对稳定的点、线、面作为测量基准,且由于其尺寸较大,综合变形也较大,使得其测量工作难度更大。目前,国内常用的叶片测量方法有标准样板法、白光三维扫描法、三坐标测量、工业CT[1]以及激光测量[2]等。其中,标准样板法操作简单,效率高,适用于批量生产现场,但是该方法主要依靠人工操作,测量误差较大,而且只能定性判断,不能定量地表示变形大小。白光三维扫描仪受光学及投影装置的限制,只适用于测量尺寸较小、精度要求一般的板件。工业CT成本较高,对操作人员要求较高,难以在工厂广泛使用。激光测量速度快,操作方便,但其扫描精度稍差,而且由于蜡模表面非常光滑,在扫描前通常需要在蜡模表面喷洒一层显像剂,以便探测到蜡模表面,且在扫描结束后再将显像剂用清水去除,在这一过程中,会引起蜡模新的变形。

三坐标测量具有精度高、测量方便、自动化程度高等优点,适合叶片等复杂自由曲面零件的精密测量。随着计算机技术的发展,三坐标测量机的功能也越来越丰富,可以根据用户的需要集成相应的专用测量软件,针对不同的叶片编写不同的测量程序,在测量时调用相应的程序即可,使得测量更加方便、快捷。近年来,国内外已普遍采用三坐标测量机对叶片进行检测[3-5]。但对于大尺寸精铸叶片的三坐标测量,目前国内还没有有效、可靠的测量方法,为了保证自主研发的重燃叶片的尺寸精度,有必要对其测量方法进行研究、探索。

1 找正

找正是三坐标测量中最为重要的一步,所建立测量基准的准确性直接影响到测量结果的可靠性。由于重燃叶片正处于研发阶段,其精铸工艺在不断调整、变化,为了研究精铸过程从蜡模到铸件的变形规律,在找正的过程中应考虑到精铸工艺的影响,即找正的方法应保证测量的可重复性、可比较性。

某级重燃叶片的形状如图1所示,其总长约550 mm。对于叶根,在设计蜡模模具时已经考虑了加工余量的问题,而且由于不同的精铸工艺,其平面度和表面精度不同,所以叶根大面不能作为找正的基准元素。对于叶顶,由于其尺寸很小,变形较大,而且精铸工艺可能会造成叶顶出现夹砂、浇不足等现象,因此,叶顶也不能作为找正的基准元素。

图1 某级重燃叶片示意图

综上,只能采用叶身和缘板作为找正的测量元素。但由于叶身和缘板都是自由曲面,且本身也存在一定的变形,为了提高测量基准坐标系的精度,需要进行2次找正:粗建坐标系和精建坐标系,具体步骤如下:

(1)在叶身进汽边、出汽边确定5点,在缘板上确定1点,根据这6点采用RPS迭代的方法粗建坐标系;

(2)在第一步建立好的坐标系下,在三维模型上选取2个截面型线,分别靠近叶顶和叶根,并在实物上进行测量;

(3)对测量的两档截面型线的实测值和理论值进行最佳拟合。根据最佳拟合时旋转、偏移的方向和大小,对粗建的坐标系进行修正,精建坐标系。

由于正处于研发之中的重燃叶片目前还没有明确的基准,在找正过程中,叶身和缘板上6个基准点的确定是一个难题。如果这6个基准点选取不当,会造成迭代过程出现不收敛的情况,导致粗建坐标系失败。一般而言,在确定6点时需遵循一定的原则,即:1)3点确定坐标系的一个面,且3点的法向方向(即三坐标测针的回退方向)应尽可能与所确定的坐标系的面的法向方向一致;2)2点确定坐标系的一个轴,且2点的法向方向应尽可能与该轴的方向一致;3)最后1点确定原点位置,且该点的法向方向应尽可能与第三轴的方向一致。

2 测量

在精建坐标系之后,需要先提取待测截面型线的理论值,再利用叶片专用软件进行测量,以便测量结束后对实测值和理论值进行分析、对比。试验采用2种找正方法进行测量并对比,为了保证2次测量的可重复性、可对比性,在测量之前,先在待测叶片叶身上标记三档截面型线,以使每次测量的截面相同。测量方法如下:

(1)采用一般的PRS 6点找正方法,不进行“精建坐标系”。找正后,将测针移动至待测的截面型线标记处,在测量软件中观察此时测球的三维坐标值,并根据此坐标值在叶片三维理论模型中提取该截面型线的理论值。然后进入叶片测量专用软件,调出事先编写的测量程序,开始叶片截面的测量。

(2)采用本文找正方法精建工件坐标系,之后测量过程同(1)。

在测量前固定叶片时,应尽量保证叶片三维模型的坐标轴方向与机器的坐标轴方向相同或者经过旋转90°、180°后方向相同,这样可以减少测量时的系统误差。

3 分析

3.1不同找正方法对比

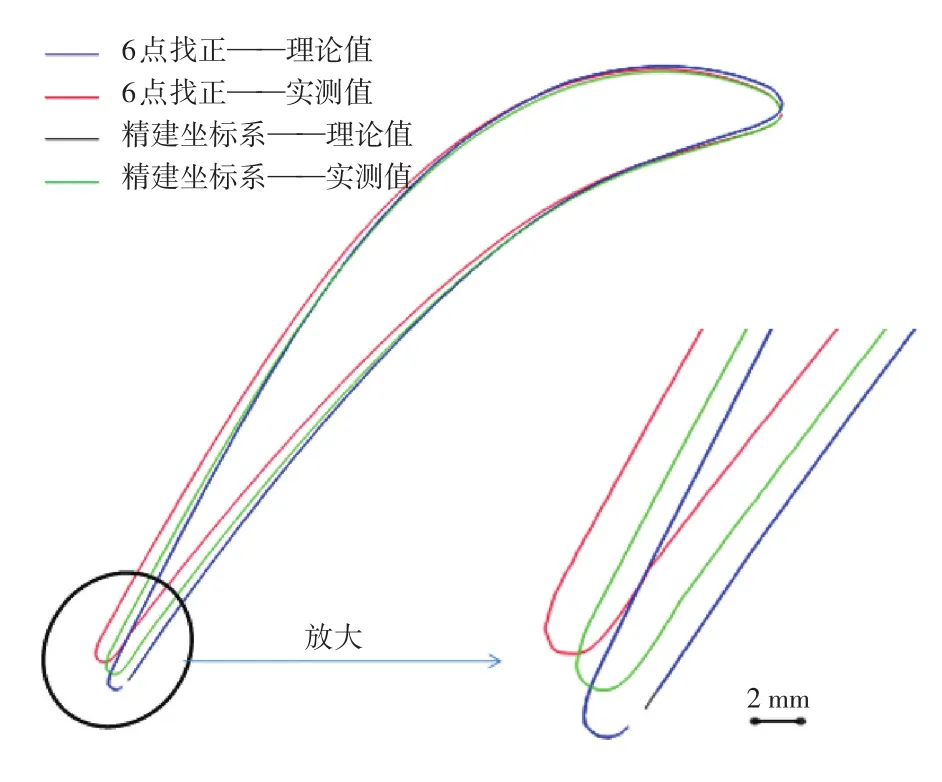

用2种方法分别测量后,由于在三坐标测量软件中不能将2次的测量结果直接进行对比,需要保存测量数据并导入到三维软件UG中进行分析。以靠近叶顶处的截面Z=420 mm为例,2种方法测量结果如图2所示。

由于在测量前已经在相应的截面处做了标记,这样可以保证使用不同的测量方法时所测量的截面相同。从图2可以看到,对于2种不同的找正方法,提取得到的理论型线几乎完全重合,这表明2种找正方法所建立的坐标系在叶身高度方向上的定位是一致的。相比于理论型线,2种方法的实测型线都顺时针扭转了一定的角度,说明叶片沿着Z向(高度方向)发生了一定的扭转。对于进汽边,2种方法的实测型线扭角基本相同;对于出汽边,精建坐标系下的实测型线扭角较小,这主要是由于精建坐标系时对工件坐标系进行了修正,更贴合理论坐标系。其他2个截面的实测结果与截面1具有相同的变化规律。

图2 不同找正方法下截面1理论值与实测值的对比

3.2精建坐标系方法的可重复性

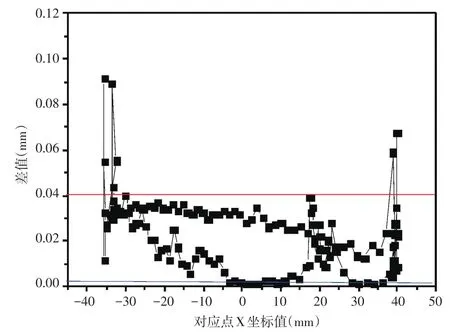

采用精建坐标系的方法找正、测量某一截面,重复2次,对比2次测量结果。为了便于分析,将截面型线离散为150个点,并计算2次测量数据对应点的差值(距离),其结果如图3所示。

图3 2次测量数据点的差值

从图3可以看到,叶盆、叶背离散点之间的差值很小,均在0~0.04 mm误差范围之内,而测量值与理论值之间的误差一般在1 mm左右,重复测量误差相比于测量值与理论值之间的误差非常小,不超过4%。进汽边、出汽边处差值之所以较大,主要是由于叶盆、叶背区分不够合理,导致测量时测头脱离工件表面,测杆和工件接触,使得测量得到的点并不是工件表面上的点。

3.3组模后蜡模的变形

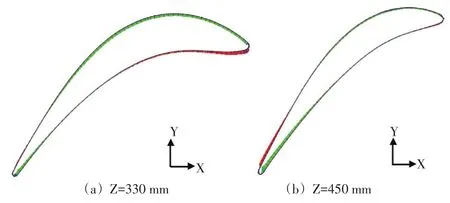

叶片蜡模从模具中取出之后,先竖直放置一段时间,待其完全冷却后,开始组模。在冷却、组模的过程中,由于不均匀收缩、压蜡时的应力释放、组模工的操作等原因,都会使得蜡模产生一定的变形。本文采用精建坐标系的方法,测量了组模后蜡模叶身的一组截面,以截面Z=330 mm和Z=450 mm为例,其实测值与理论值的对比如图4所示。

图4 组模后蜡模叶身截面型线实测值与理论值的对比

图4中,红色表示增厚,绿色表示减薄。从图中可以看到,2个截面均沿着Z向发生了一定程度的扭转,即进汽边向叶盆侧扭转,出汽边向叶背侧扭转。由于蜡模冷却时发生了收缩,所以叶背的扭转量与叶盆的扭转量并不相同。对于截面Z=330 mm,其扭角约为0.89°,最大正负偏差分别为1.499 mm、-1.331 mm;截面Z=450 mm的扭角约为0.37°,最大正负偏差分别为1.032 mm、-1.873 mm。由于组模后蜡模产生的变形,将会通过后续工序传递至叶片铸件,所以在组模前后,一定要特别注意对蜡模尺寸及其变形的控制。

4 结论

(1)本文针对精铸重燃叶片的特点,在尚没有测量基准的条件下,对一般的RPS 6点找正方法进行改进,对比发现,采用本文找正方法能够建立较为准确的工件坐标系,测量结果可靠性较高。

(2)采用本文找正方法,重复测量误差小,可重复性好,该方法可以用于重燃叶片研发过程中叶片尺寸变形的测量。

(3)通过对蜡模叶身型线的测量,发现其横截面一方面由于冷却产生了收缩,另一方面沿着Z向发生了一定程度的扭转,不同截面的扭转量不同。

[1]程云勇,张定华,毛海鹏,等.一种基于工业CT的航空发动机涡轮叶片生产检测系统关键技术研究[J].制造技术与机床,2004,(1):27-30.

[2]徐骅,张秋菊.针对叶片型面检测的激光测量系统的规划及相关研究[J].汽轮机技术,2006,48(1):76-80.

[3]蔺小军,单晨伟,王增强,等.航空发动机叶片型面三坐标测量机测量技术[J].计算机集成制造系统,2012,18(1):125-131.

[4]印玉明,李明,卓军,等.基于三坐标测量机对涡轮叶片测量的研究与实践[J].现代机械,2004,(1):63-64,71.

[5]Eun-Yong Heo,Dong-Won Kim,Jong-Yeong Lee,et.al. Computer-aided measurement plan for an impeller on a coordinate measurement machine with a rotating and tilting probe[J].Robotics and Computer-Integrated Manufacturing,2008,6(24):788-795.

Measurement of Large Heavy-duty Gas Turbine Blade by Using Coordinate Measuring Machine

Zhang Qiongyuan,Yang Gongxian,Zhao Daiyin,Deng Lianghong

(State Key Laboratory of Long-Life High Temperature Materials,Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

Since the size of the heavy-duty gas turbine blade is large and at present there is no specific measurement basis,a new measurement using CMM was proposed.The ordinary coordinate system using the method of six points is improved.Two methods are compared and it indicates that the refined coordinate system is much more close to the theory coordinate system.The measurement result with the refined coordinate system has higher credibility and repeatability.

heavy-duty gas turbine blade,CMM,rough coordinate,refined coordinate

TB92

A

1674-9987(2016)03-0046-04

10.13808/j.cnki.issn1674-9987.2016.03.011

张琼元(1987-),男,硕士,毕业于清华大学材料科学与工程专业,现主要从事燃机叶片研发工作。