单滚筒底盘测功机主要参数测定方法研究

2016-10-17欧阳爱国毕朋飞刘燕德刘志雄

欧阳爱国,毕朋飞,刘燕德,刘志雄

(华东交通大学机电工程学院,江西 南昌 330013)

单滚筒底盘测功机主要参数测定方法研究

欧阳爱国,毕朋飞,刘燕德,刘志雄

(华东交通大学机电工程学院,江西 南昌 330013)

针对单滚筒底盘测功机在测量过程中出现测量精度降低的问题,运用实验法对单滚筒底盘测功机的测力系统、测速系统分别提出校准方法,利用惯性原理对基础惯量、寄生阻力和加载阻力分别进行测定。试验数据表明:测力系统最大偏差处的误差仅为0.02%,测速系统最大偏差<0.01%,测得的基础惯量值偏差小、稳定性高,测得的测功机寄生阻力最大偏差值仅为-1.41N,汽车在道路上的行驶阻力与校准后的底盘测功机上的行驶阻力的最大偏差均<5%,证明该校准方法精度高、可靠,为单滚筒底盘测功机的校准提供理论依据和参考价值。

单滚筒底盘测功机;惯性原理;基础惯量;寄生阻力;加载阻力

0 引 言

汽车底盘测功机是一种在室内模拟汽车道路行驶状况的非解体的汽车检测设备,其主要由转鼓、加载装置、测量装置、控制装置和其他辅助装置等组成,其基本特点是具有替代路面的旋转转鼓和功率吸收装置[1-2]。通过底盘测功机模拟试验,在室内即可完成汽车动力性、耐久性、可靠性、燃油经济性和尾气排放检测等试验,可以测量各种汽车基本参数,其最主要的功能是用于模拟汽车在道路上直线的行驶状况[3-6]。

底盘测功机是一种精确测量装置,内部有很多高准确度传感器,其保证准确测量的前提是自身传感器测量的可靠准确。但在使用过程中,随着时间的增加,测功机各部件会出现磨损和误差,其基础惯量、寄生阻力、道路模拟特性、力学与速度传感器的准确度都会发生变化[7-8]。因此,根据机器的使用频率与时间,必须按照相关规程对其进行检定并校准,用以满足在汽车试验过程中测试结果的准确性。

1 汽车底盘测功机的传感器校准

1.1力传感器的校准

因为拉力传感器安装在电机外壳上,其所测的参数为滚筒表面的牵引力,故在对其标定时,不能单独将传感器作为对象,要将整个测力系统看作一个整体,对其进行校准。对力传感器用双向标定臂对其进行校准,其左右几何形状对称,整体由相同的材料所制成,所以其质量分布均匀,在测试时不会由于标定臂自身的质量而对测试结果产生影响。标定臂校准测力系统是通过在它的一端加载砝码来实现,测力系统所受到的真实力值F为

式中:M——砝码的重力,N;

l——标定臂的长度,m;

d——电机外壳的直径,m。

在热机完成,制动滚筒后,使测功机空载,此时,滚筒表面没有受到任何切向力,因此,则将其设置为0,这样既对传感器的零点进行了校准。再根据标定臂的长度、电机外壳直径、传感器的满量程值通过换算得出需要加载砝码的质量,然后在标定臂的一端直接加上相应质量的砝码,将其设为满量程值,用同样的方法即可标定传感器的反向满量程值。

在对测力系统的零点与满量程进行校准后,接下来针对测功机平时所需用到的测力范围,选取0~8 000 N的区间进行校准,采用双向标定臂,从0开始,每次加载40 kg的砝码,从40,80,…,400 kg依次加载、卸载,对其正反向进行标定。最后将测试值与理论值对比,其偏差如图1所示。

图1 加载力偏差

根据图中数据可知,无论是正向加载、卸载,还是反向加载、卸载,测力系统均具有极好的线性相关性。此外,在每次砝码的质量相同时,由系统所读出的测量值基本一致,且与理论值对比,每个点的实测值与理论值也非常接近,最大偏差仅为8N。由此可得,此测力系统线性度良好,且准确度满足试验要求。

检定重复性只需检测在加载相同的砝码值时测力系统所检测的结果是否一致,因此,可以参考前面加载或卸载所测得的数据。为了使试验有效进行,选取从加载到卸载的砝码质量依次为0,40,160,280,400,320,200,80,0kg,与正向反向线性度的标定相似,重复性的检定也需两个方向都进行,最后将测得的结果与前面所得的结果即参考值相对比,将测试结果换算成误差百分比的形式,并以散点图的形式给出,如图2、图3所示。

图2 正向重复性误差曲线

图3 反向重复性误差曲线

可以看出,在0~8000N的范围内对测力系统做重复性试验,其测试结果在与参考值出现最大偏差点处的误差百分比也仅为0.02%,小于0.05%,这说明,该测力系统的重复性能良好,可以满足试验要求。

1.2速度传感器的校准

在底盘测功机中,对速度采用闭环控制。对滚筒转速进行检定,即检测滚筒的实际转速与控制系统中所设定的转速是否一致。对此,只需将显示器上所显示的速度与滚筒的实际转速进行对比即可。首先,将速度传感器的脉冲信号输入到计数器,再传入测功系统中的计算机中,然后将测功机设置成恒速模式,通过在测试过程中计数器所统计的脉冲数、测试时间、传感器分辨率、滚筒直径就可得到滚筒表面的实际速度。本文测功机所用速度传感器的分辨率为5000,试验结果如表1所示。

表1 速度传感器校准

可以看出,设定速度与实际测量速度具有高度的一致性,对于测功机上所进行的试验,速度偏差相对于速度值都控制在0.01%以内,完全可以满足试验的精度要求。

2 基础惯量与寄生阻力的测定

2.1测功机基础惯量的测定

底盘测功机上的基础惯量主要由其机械结构引起,包括滚筒、主轴、电机及其他因素在运转时所产生的惯性质量[9-10]。底盘测功机在运转时其基础惯量也不会发生改变,根据牛顿第二定律可知,只需用一恒定不变的力对测功机进行加载,然后通过测得在某一速度区间内所经历的时间,再计算出此时滚筒速度变化的加速度,就可以计算得到底盘测功机的基础惯量BIWi。

将测功机热机空载,使测功机驱动滚筒到初始速度8km/h,将ν0(16 km/h)至ν1(64 km/h)设定为测量的速度区间,然后指定一固定的加速度,此时加载力Fi为一恒力,将滚筒速度加速至72km/h以上,记录在测量速度区间加速过程中所用时间,再以同一加速度使滚筒减速至8km/h,记录在测量速度区间减速过程中所用时间,将所记录的数据用下式进行计算:

得到此次测量的测功机的基础惯量值,重复3次并使用不同的加速度进行试验,将最后结果取平均值即得到最终的基础惯量BIWi。

本试验中,选取的加速度值为1mph/s、6mph/s、12mph/s,其中,当以加速度为1mph/s、6mph/s、12mph/s进行试验时,测功机的加载力、测量速度区间滑行时间及测功机的基础惯量值如图4所示。

图4 基础惯量测量

根据图中数据可得,当以加速度为1,6,12mph/s进行试验时得到的测功机基础惯量的平均值分别为1177.19,1178.74,1179.36kg,再对这3个结果取平均值、取整数,得到最终结果,即此单滚筒底盘测功机的基础惯量为1178kg。由试验数据可知,采用此方法测定的基础惯量值偏差小、稳定性高,满足实验要求。

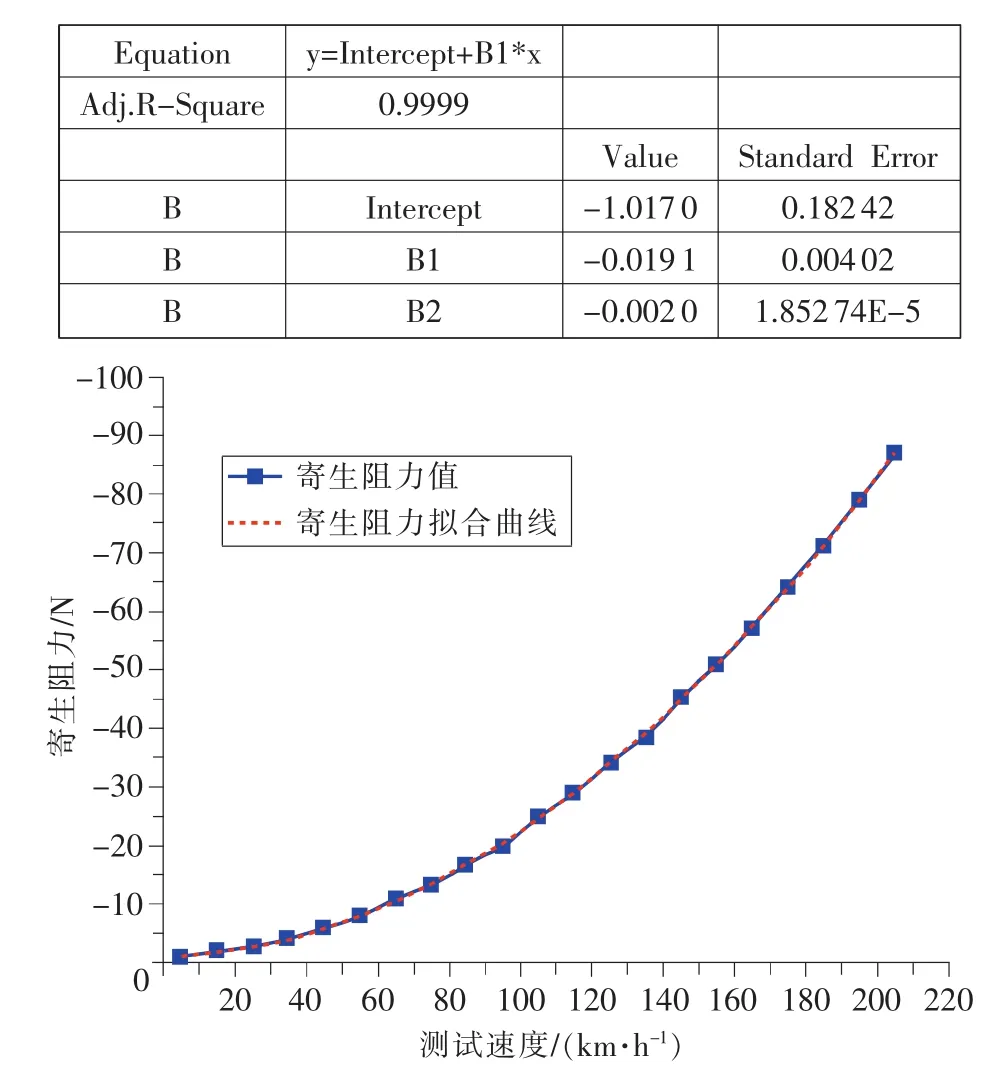

2.2测功机寄生阻力的测定

通常,测量单滚筒测功机的寄生内阻使用空载滑行法进行,将底盘测功机作为一个独立的研究对象,其理论依据仍是牛顿第二定律。在充分热机、空载的前提下,将测功机的道路阻力系数设置为0,然后利用测功机自带的加速功能将滚筒速度驱动至210km/h以上,再断开动力,使其依靠自身寄生摩擦阻力自由减速滑行,并将此时作为滑行实验的起始时间,从210km/h开始,每隔10km/h作为一个速度区间,记录每个速度区间滑行所经历的时间,结合已经得出的基础惯量,即可计算得出速度区间中点速度点底盘测功机的寄生摩擦阻力。滚筒速度为205km/h时,其寄生阻力F205的计算公式如下式:

然后,利用相同的方法记录各速度区间的时间,直到测功机滚筒的速度为零,再根据所记录的数据进行计算,得到一组从5km/h开始到205km/h,以10km/h为速度间隔,涵盖整个测功机测量区间的寄生摩擦阻力值,最后将试验结果拟合成二次曲线,如图5所示。

图5 寄生摩擦阻力曲线

由图可知,本试验中测得的数据所拟合成的测功机寄生摩擦阻力曲线具有良好的相关性,随速度的增加而增大,其曲线可表示为

2.3底盘测功机系统摩擦阻力的验证

单滚筒底盘测功机正常运行时,必须对其寄生摩擦阻力进行补偿,为了验证试验结果得出的寄生阻力曲线是否可以准确地补偿其寄生摩擦阻力,对此,针对测功机在实际运行中的工况,对其指定不同惯量值,在常用的速度区间进行验证。除了底盘测功机的基础惯量1178kg,还指定惯量值907,2495kg,在这3个不同惯量值下,用等速法获取其在某个速度点的寄生阻力值,再将此结果与寄生阻力曲线进行对比。

充分热机,将测功机的道路阻力系数都设置为0,选取验证速度区间为128km/h至16km/h,以16km/h为速度间隔,驱动滚筒,待滚筒速度达到设定速度点且速度稳定后,以1Hz的频率采集传感器所显示的牵引力值,测试时间为60 s,取其平均值,即为此速度点的寄生阻力值。然后再加速至下一速度点,按照此方法获取在测试速度点的寄生阻力值,最后将获取的结果与空载滑行法得到的寄生摩擦阻力曲线进行对比,将寄生摩擦阻力的误差值以散点图的形式给出,如图6所示。

图6 寄生摩擦阻力误差曲线图

由图可知,在各惯量值、各速度点下,最大的寄生阻力偏差值为-1.41 N,且最大的寄生功率偏差值也仅为-31.25W。据规范,底盘测功机在各惯量、各速度点下寄生阻力<10N,或者寄生功率<73.5W即为合格,因此本实验得出的寄生摩擦曲线模型具有相当高的准确度,可以满足现实中汽车检测试验的要求。

3 底盘测功机加载曲线的测定

3.1汽车道路行驶阻力曲线的测定

底盘测功机要模拟汽车在真实路面行驶的状态,就必须实时加载汽车在路面上所受的行驶阻力。汽车行驶阻力的测定通常用路面滑行试验来测定[11],最后将阻力根据速度拟合成行驶阻力曲线,为测功机的加载提供依据。测功机再根据此曲线设定相应的加载系数,从而使得汽车在底盘测功机上再现真实路面行驶的状态。

本试验采用江铃宝典系列的某款皮卡车进行,其质量为1710kg,试验场地为江铃汽车股份有限公司汽车试验场。采用汽车检测设备五轮仪来采集滑行过程中的时间、速度与滑行距离等参数。将滑行试验进行10次,最后取其平均值进行计算。本试验中选取的速度区间为120 km/h至10 km/h进行滑行,对所获取的数据根据下式来计算此测试车辆的道路行驶阻力值[12]:

式中:Fi——速度区间中点行驶阻力;

Vi+1——速度区间开始速度;

Vi-1——速度区间末速度;

ti+1——初始速度时间;

ti-1——末速度时间;

m——汽车质量。

最后整理采集到的数据及计算出行驶阻力结果,最后将计算所得到的此车辆的道路行驶阻力值进行拟合,得出其道路行驶阻力系数,结果如图7所示。

图7 道路行驶阻力曲线

由图7可知,此试验所得出的结果拟合度良好,此试验车辆的道路行驶阻力方程为

3.2测功机模拟加载的验证

在对测功机的参数进行校准后,需对测功机的模拟加载功能进行验证,本文将车辆在真实路面的行驶阻力曲线作为目标阻力值输入测功机,再对测功机预设一加载值,然后使车辆在测功机上进行滑行,通过系统采集数据,计算得出测功机的加载曲线。对滑行试验进行偏差设定,若汽车在滚筒上所受的阻力与汽车在道路上所受的阻力满足这一偏差,则验证通过。针对道路滑行试验与测功机模拟试验的要求,设定试验验证时行驶阻力所允许的偏差值,即在某一速度点,汽车在道路上的行驶阻力与在底盘测功机上的行驶阻力当速度<36 km/h时,最大偏差≤5%;在速度>36km/h时,最大偏差≤3%,可达到此要求,则系统验证通过。

系统进行了两次滑行,汽车在底盘测功机上的行驶阻力与汽车在真实道路上的行驶阻力表现出高度一致,此测功机系统可以实现对汽车路面真实行驶状态的高精度模拟,达到了预期效果。

4 结束语

本文对单滚筒底盘测功机的主要技术参数提出了标准、测定方法并进行了大量试验,包括测力系统、测速系统、基础惯量、测功机寄生阻力及测功机的加载曲线。其中,该底盘测功机的测力系统在其工作范围内,最大偏差仅为8N,测速系统的速度偏差相对于理论速度值都控制在0.01%以内,此外底盘测功机的寄生阻力曲线与模拟加载曲线都具有良好的拟合度,并通过试验进行了验证。

在对底盘测功机进行校准的过程中,必须从传感器开始进行,并都需将测功机空载热机,使其达到工作工况。其中,底盘测功机寄生阻力的测定除了可以使用空载滑行法进行测量外,还可使用等速法、速度漂移法,但对于单滚筒底盘电力测功机,用空载滑行法可以获得较高的精度。

[1]田颖,金振华,聂圣芳.交流电力测功机控制系统的研究[J].汽车工程,2014(1):125-128.

[2]MOONCHEOLW,KIM SS,KANG B B,et al.Test bed for vehicle longitudinal control using chassis dynamometer andvirtualrealityapplicationtoadaptive cruise control[J].International Jounral of KSME,2001,15(9):1248-1256.

[3]蔡团结.汽车燃油经济性不解体检测关键技术研究[D].西安:长安大学,2009.

[4]蔡晓宇,刘阿男,郭威.应用反拖式底盘测功机快速检测汽车动力性[J].交通标准化,2002(2):19-21.

[5]胡龙达,岳继光,姜浩.用于汽车耐久性测试平台的模糊PID控制系统仿真[J].伺服控制,2013(1):35-38.

[6]杜丹丰,李伟.汽车排放检测技术与方法研究现状[J].现代科学仪器,2014(3):49-52.

[7]王娜.HYCG-10A型底盘测功机测试性能改进[D].哈尔滨:哈尔滨工程大学,2007.

[8]IRIMESUA,MIHON L,Padure G.Automotive transmissionefficiencymeasurementusingachassisdy namometer[J].Internatonal Journal of Automotive Technology,2011,12(4):555-559.

[9]李军,吴明.底盘测功机基本惯量测试方法误差分析[J].公路交通科技(应用技术版),2010(7):316-319.

[10]任有,许洪国,李显生,等.汽车底盘测功机惯性系统开发研究[J].公路交通科技,2002(3):141-143.

[11]胡志龙,郭勇.汽车行驶阻力系数测量方法[J].汽车工程师,2014(9):50-51.

[12]赵奇平,吴东栋.汽车行驶阻力在转鼓试验台的电模拟研究[J].机电技术,2010(5):65-68.

(编辑:李刚)

Study on main parameter determination of single cylinder chassis dynamometers

OUYANG Aiguo,BI Pengfei,LIU Yande,LIU Zhixiong

(School of Mechatronics Engineering,East China Jiaotong University,Nanchang 330013 China)

Calibration methods for force-measuring system and velocity-measuring system are separately proposed on the basis of experimentation to enhance the measurement accuracy of single cylinder chassis dynamometers.The basic inertia,parasite drag and load resistance are determined via the principle of inertia.According to experimental data,the error at the max deviation of the force-measuring system is merely 0.02%and the max deviation of the velocity-measuring system is less than 0.01%.Moreover,the basic inertia value is small in deviation and high in stability,whereas the max.deviation of the parasite drag is only-1.41 N.The max deviations in the running resistance of vehicle and the corrected running resistance of the chassis dynamometer are both lower than 5%.Experimental data show that this new calibration method is accurate and reliable and has provided theoretical basis and reference value for calibrating single-cylinder chassis dynamometers.

single-cylinder chassis dynamometer;determination;inertia principle;basic inertia;parasite drag;load resistance

A

1674-5124(2016)03-0007-05

10.11857/j.issn.1674-5124.2016.03.002

2015-08-17;

2015-09-27

国家自然科学基金(51265015)

欧阳爱国(1968-),男,江西南昌市人,教授,主要从事车辆性能检测。