大型筒体锻件轧制技术研究进展

2016-10-10门正兴马亚鑫岳太文

门正兴 孙 嫘 马亚鑫 岳太文

(1.成都航空职业技术学院航空制造工程系,四川610021;2.中国第二重型机械集团大型铸锻件研究所,四川618013)

大型筒体锻件轧制技术研究进展

门正兴1孙嫘2马亚鑫1岳太文1

(1.成都航空职业技术学院航空制造工程系,四川610021;2.中国第二重型机械集团大型铸锻件研究所,四川618013)

通过分析大型筒体轧制技术的成形特点、设备结构、工艺流程,对大型筒体轧制技术的现状和发展方向进行了阐述。

大型筒体;轧制技术;进展

大型筒体(或称筒节)类锻件作为大型核电压力容器、大型加氢反应器、大型煤液化反应器等大型容器类设备的核心部件,其高参数、精细化、超大型化发展趋势明显,市场应用前景广阔,是我国重型装备高端制造业发展的主要方向之一。

随着高端装备制造业迅猛发展,我国大型筒体类锻件的生产能力不断提升。2013年,中国二重集团采用特殊制造方法,成功生产出外径7 m的压力容器筒体锻件;2015年中信重工机械股份有限公司用338 t钢锭在185 MN油压机上成功生产出外径6.72 m、高3.95 m、单重202 t的超大型加氢筒体锻件。这两个筒体锻件均采用传统的水压机上马杠扩孔方式生产,但是已基本达到水压机的最大生产极限。为了满足生产更大外径筒体锻件产品的需求,日本在20世纪80年代发明了“体外锻造法”[1],即采用辅助传力装置在水压机外成形大型筒体锻件的方法,成功生产了外径8.4 m的加压重水堆压力容器。

2013年,中国一重采用自主研发的3 700 mm筒体轧机成功锻造了外径9.1 m、壁厚360 mm、高度2.7 m的筒体类锻件。该筒体锻件的成功制造标志着我国大型筒体类锻件制造能力的大幅提升,也为我国大型筒体类锻件的生产以及筒体类锻件的精密成形开辟了一条新的道路。

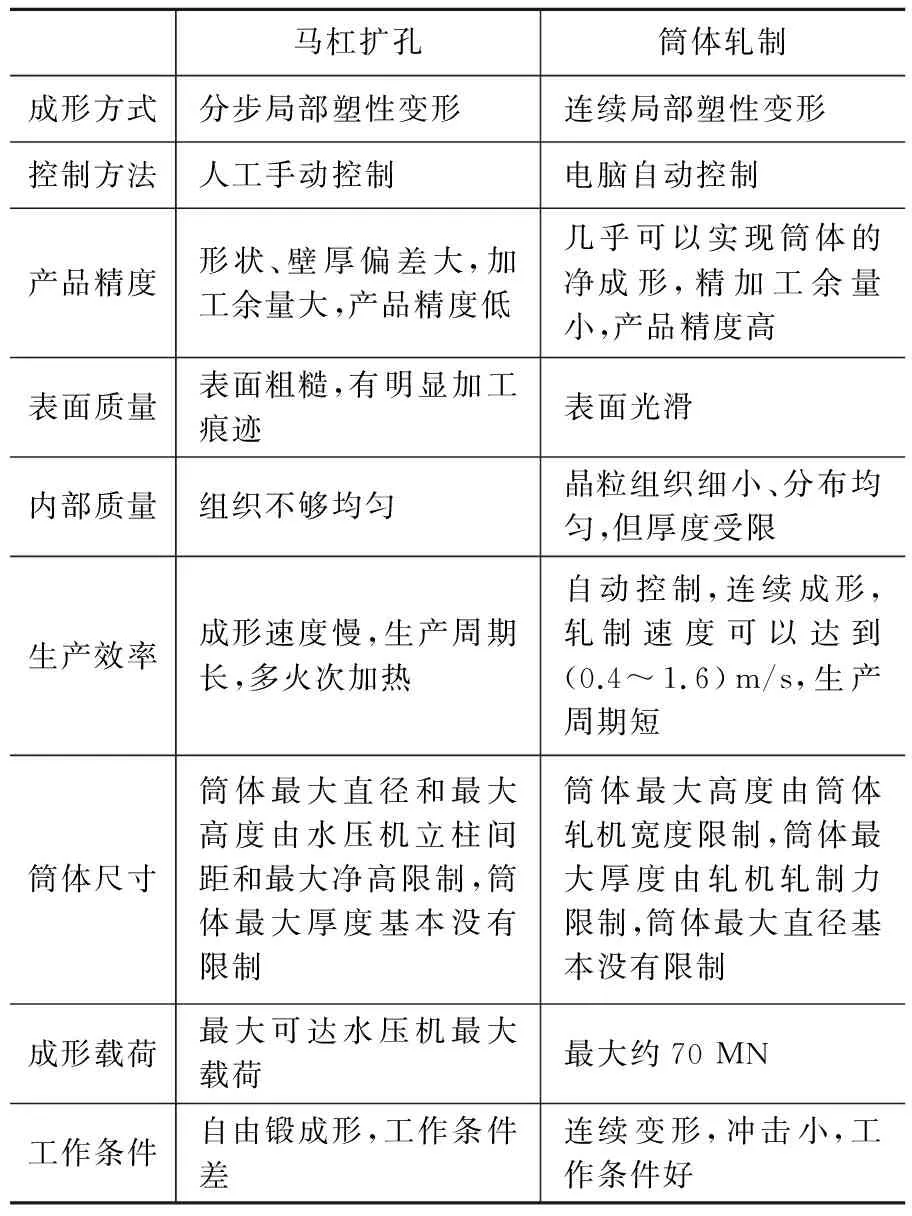

1 大型筒体轧制方法

筒体轧制方法的灵感来源于大型环件轧制,所以大型筒体轧机也称为重型轧环机,目前采用环轧工艺可以生产的环件最大直径为10 m。与马杠扩孔方式相比,筒体轧制方法具有产品精度高和生产效率高等特点。2011科技重大专项“高档数控机床与基础制造装备”子课题“大型筒体轧机”申报指南中指出轧制筒体的经济性能指标与马杠扩孔传统工艺相比,生产效率提高50%以上,节能40%以上,综合成本降低30%以上,节材20%以上。马杠扩孔与筒体轧制方法具体对比见表1[2-5]。

2 大型筒体轧制设备

大型筒体轧机轧制的基本工作原理是:利用轧辊带动筒体坯料沿轴向旋转,随着轧辊间距不断减小,筒体径向厚度变薄、周向尺寸扩展,最终得到指定尺寸和质量的筒体类锻件。大型筒体轧制与大型环件轧制的主要区别是:

(1)大型筒体自重大。一般情况下,大型筒体重量约200 t,而大型环件自重不超过10 t,因此大型环件轧制使用的径轴向轧机结构不适用于大型筒体。另外,筒体的大自重需要更大的载荷使筒体沿轴向旋转以及更大的轧制力。

(2)大型筒体高度大。大型筒体的高度一般在3 m左右,因此在变形过程中,筒体轴向变形基本可以忽略,因此不需要采用轧制大型环件通用的径轴向轧机结构,而只需要径向轧制即可。

表1 马杠扩孔与筒体轧制成形方式对比

大型筒体轧机设备与大型环件轧制设备的区别[6-8]主要体现在以下几点:

(1)不同于大型环轧机径轴向轧制方式,大型筒体轧机主要由上下分布的驱动辊和芯辊(通常称为上辊和下辊),以及两个对称分布的导向辊组成。

(2)为了带动大型筒体沿轴向旋转,筒体轧机采用双辊驱动而不是环轧机常用的单辊驱动,即成形过程中,轧机上辊和下辊分别进行反方向轴向旋转,从而带动筒体旋转。

(3)上辊和下辊沿轴向旋转的动力均由万向接轴、减速器和电机系统提供。

(4)成形过程中,轧机下辊逐渐向上移动,使得筒体厚度减少。与轧环机不同的是,筒体轧机下辊由下方两个液压缸控制,其不仅能实现上下平动,还可以实现两侧不同的进给量移动,在成形过程中防止筒体偏离中心位置,与机架发生碰撞。

(5)筒体轧机导向辊不仅具有定位、稳定的作用,还要承载部分筒体重量。

3 工艺流程

尽管筒体轧制具有诸多优点,但是其成形载荷有限的缺点使筒体轧机无法直接轧制厚壁零件。2011科技重大专项“高档数控机床与基础制造装备”子课题“大型筒体轧机”申报指南提出筒体轧机可轧制最大壁厚640 mm的筒体,因此,大厚型筒体的轧制只能采用马杠扩孔制坯。

大型筒体轧制的基本工艺流程是:下料→镦粗→冲孔→马杠扩孔→筒体轧制。筒体轧制技术虽然不能缩短整个大型筒体的锻造成形周期,但是由于筒体轧制具有成形精度高、成形速度快等特点,能够实现水压机上马杠扩孔无法实现的超大尺寸筒体精整成形。

筒体轧制具体成形过程[5]是:

(1)对经过马杠扩孔达到一定壁厚的大型筒体进行加热后,用专用吊钳放置在大型筒体轧机的导向辊上。

(2)轧机上辊从换辊装置中伸出,穿过筒体后,与万向接轴固定。

(3)修平轧制阶段。采用压力控制的轧制方式,采用小轧制力修正筒体毛坯壁厚差以及去除表面氧化皮。

(4)大压力轧制阶段。采用压力控制的轧制方式,采用大轧制力使筒体壁厚接近预定厚度要求。

(5)降压轧制阶段。采用压力控制的轧制方式,采用小轧制力使筒体壁厚达到预定厚度要求。

(6)恒辊缝轧制阶段。采用位置控制的轧制方式,修正筒体外形尺寸。

4 主要应用范围

虽然受到成型载荷、机械结构等因素的制约,大型筒体轧制技术在很长一段时间内还无法代替传统的水压机马杠扩孔方式,但是其在以下几个方面也发挥着重要作用。

(1)超大筒体锻造成形。对于超过水压机制造极限的大型筒体,采用筒体轧机生产能够拓展设备产品范围。

(2)常规大型筒体精密制造。对于水压机制造能力范围内的大型筒体,筒体轧制技术可以作为筒体精密加工工序代替马杠扩孔最后火次成形,从而提高零件精度以及综合力学性能,实现大型筒体类锻件的批量流水线生产。

(3)异形截面筒体精密制造。异形截面筒体在大型筒体类锻件中占比大,传统方法是采用增大加工余量方法成形,材料利用率较低,而现在可以采用筒体轧机配异形截面轧辊进行成形,该方法在环轧成形中已得到普遍应用。

(4)对于锻造温度窄、难变形的金属筒体,采用筒体轧制技术成形,通过缩短成形时间,改善受力状况,降低锻件成形难度。

5 国内主要科研团队介绍

(1)中国第一重型机械集团。国内第一台筒体轧机由一重集团大连设计研究院于2009年开始设计制造,目前已经实现采用筒体轧机批量生产大型筒体锻件的能力。中国一重在大型筒体轧机的结构、参数控制和轧制力计算模型等方面进行了大量的研究。

(2)燕山大学。参与了2011年科技重大专项“高档数控机床与基础制造设备”子课题“3 700 mm筒体轧机”项目。彭艳、孙建亮、刘宏民、杜凤山等围绕大型筒体成形技术,开展了筒体热成形过程微观组织演化规律、在线检测技术、轧制力模型、工艺参数优化等方向的研究。

(3)北京机电研究所。参与了2011年科技重大专项“高档数控机床与基础制造设备”子课题“3 700 mm筒体轧机”项目。钟志平教授等采用Deform-2D软件对5 258 mm×4 086 mm×3 080 mm筒体的轧制成形过程进行数值模拟分析,研究了轧制温度、进给速度、变形量和角速度对成形的影响规律。

(4)太原科技大学。刘建生教授的团队采用有限元软件Simufact建立大型筒形件的轧制工艺模型,通过数值模拟分析得到了筒形锻件轧制过程中塑性区和温度的分布情况,以及轧制力能参数和筒形件直径变化规律。

(5)中国第二重型机械集团。中国二重于2013年采用公开招标方式对7 500 t筒节轧机进行采购,并对筒体轧机轧制工艺参数设计及轧机除鳞装置等展开研究。

6 研究方向

(1)筒体轧制系统控制及结构优化。筒体轧制技术才起步,目前只能实现半自动化控制,成形过程中结构变形的研究也未见报道,未来还需进一步改进,逐步实现设备标准化和控制自动化。

(2)小型实验装置制造。大型筒节轧机小比例实验装置未见报道,目前所有研究都是基于数值模拟分析结果,但是数值模拟分析无法全面真实的反映筒体轧制的具体情况,也不能对轧制过程中经常出现的筒体轴向窜动等问题进行预测和分析。

(3)大型筒体轧制理论研究。大型筒体轧制借鉴了大型环件径轴向轧制理论研究。但是,大型筒体轧机的立式双辊驱动结构、筒体大自重等特点又使筒体轧制理论与大型环件径轴向轧制理论有很大差异,需要专门对大型筒体轧制理论进行进一步研究。

(4)大型异形筒体成形。目前筒节轧机只能成形直筒类零件。而成形异形或异截面筒体是筒体类锻件精密制造、提高材料利用率的有效方法,需要对大型异形筒体成形进行研究。

7 结论

作为一种新型大型筒体类锻件成形技术,筒体轧制技术以其高精密、大尺寸、高效率生产等特点而受到重视。尽管目前国内已能进行大型筒体批量化生产,但对于筒体轧制的设备、机构、参数以及基础理论的研究还较缺乏,严重影响了大型筒节轧制技术的发展。另外,由于成型载荷、机械结构等因素的制约,大型筒体轧制技术在很长一段时间还无法代替传统的水压机马杠扩孔方式而成为大型筒体制造的主要手段,但其在超大尺寸筒体、筒体精密成形、异形截面大型筒体成形等方面也发挥了重要作用。

[1]董岚枫,钟约先,马庆贤,等.大型筒体锻件的成形制造技术[J].锻压技术,2007,32(3):1-6.

[2]信稳.大型筒节热成形的热-力-组织耦合分析研究[D].秦皇岛:燕山大学, 2013.

[3]孙彬彬.大型筒节热轧过程变形机理研究[D].秦皇岛:燕山大学, 2012.

[4]黄西娜.大型筒节轧制成形工艺的数值模拟与试验研究[D].北京:北京机电研究所, 2014.

[5]米奕媛.大型筒形件轧制成形工艺的模拟研究[D].太原:太原科技大学, 2014.

[6]吴生富,周晓平,刘刚.一种筒节轧制工艺及其轧制设备:中国,CN101574703A[P].2009.

[7]刘义德,刘刚,付环宇,等.一种筒节轧制压下量的分布方式:中国,CN103028681A[P].2013.

[8]刘刚,刘义德,付环宇,等.一种筒节轧制防跑偏工艺方法:中国,CN103028682A[P].2013.

编辑杜敏

Research and Development of Rolling Technique for Heavy Cylinder Forgings

Men Zhengxing, Sun Lei, Ma Yaxin, Yue Taiwen

By analyzing the form characteristics, the equipment structure and the technical process of rolling technique for heavy cylinder, the current situation and the development direction of rolling technique have been described.

heavy cylinder; rolling technique; development

2016—01—21

门正兴(1980—),男,副教授,主要研究方向为大型锻件成形工艺优化及内部组织预测、大型环件轧制工艺研究、成形及热处理过程残余应力分析及预测。

TG316

A