氯化聚乙烯创新工艺探究

2016-09-25李迎堂

李迎堂,周 洋,张 琦

(山东大地盐化集团有限公司,山东 潍坊 262725)

氯化聚乙烯创新工艺探究

李迎堂,周洋,张琦

(山东大地盐化集团有限公司,山东 潍坊 262725)

介绍了氯化聚乙烯工艺发展情况并对目前在用的生产工艺进行了比较分析,提出了稀酸相法递进到浓酸相法的联产工艺,解决了生产过程中的耗水量大和废水量大的问题。

氯化聚乙烯;水相法;酸相法;联产

1 概述

氯化聚乙烯(简称CPE)是聚乙烯通过氯化反应而制成的高分子材料,按其原料聚乙烯的结构、分子量、含氯量和结合氯的分布状态、以及结晶程度的不同,可制得不同物性的品种。由于氯化聚乙烯是在主链上没有双键的含氯聚合物,故具有良好的耐候性、抗臭氧性、阻燃性、抗冲击性、耐化学药品性和耐油性等特点、氯化聚乙烯目前的应用领域主要有:(1)用作半硬质或软质聚氯乙烯等树脂的不迁移性增塑剂,改善抗冲击性;(2)用作聚烯烃的阻燃剂;(3)作为非硫化橡胶及特种橡胶使用;(4)作为一些共聚体的单元组分。

2 氯化聚乙烯的发展概况

早在1933年,英国的卜内门化学工业公司最早发现,乙烯在高压下可聚合生产低密度聚乙烯(LDPE),并于1939年工业化。上世纪六十年代初期,随着粉状高密度聚乙烯的工业化生产成功,西德赫斯特公司采用水相悬浮法氯化高密度聚乙烯,首先实现了工业化生产,美国联合化学公司、美国道化学公司、日本昭和电工、大阪曹大公司相继研制成功并投入生产。

中国自六十年代末开始氯化聚乙烯的开发研究,研究工作时断时续,进展缓慢,于1970年陆续终止。直到八十年代初,安徽省化工研究所采用比较先进的“水相悬浮压力法 ”工艺制氯化聚乙烯获得成功,接着在安徽、江西、江苏、山东等地应用该技术先后建起了5套工业性生产装置,年生产能力达三千多吨。八十年代后期,潍坊化工厂与化工部北京橡胶工业研究设计院合作,开发成功基本上无结晶的氯化聚乙烯橡胶,由于国产设备极易腐蚀,生产过程控制技术落后,难以扩大生产,造成产品供不应求的局面。为改变这一局面,潍坊亚星化学引进了具有世界先进水平的西德赫斯特公司的年产6 000 t生产装置和全套专利技术及测试分析设备并于九十年代初建成该装置,生产出具有世界先进水平的CPE产品,产品除部分返销国外,可大量供应国内橡胶、塑料等行业。

20世纪九十年代是中国CPE行业的大发展时期,随着CPE应用领域的不断扩大,特别是国家推行“以塑代木、以塑代钢”大力发展化学建材工业以来,CPE在建材工业中的应用日趋广泛,塑料门窗、上下水管、防水管材产量越来越大,有许多新的厂家进入了CPE的制造行业。目前,上万吨的厂家有十几个,加上小的生产厂全国达八十多家,并且这些厂都在扩能力,纷纷从塑改型向橡胶型发展,可以预见,氯化聚乙烯在橡胶领域将会有一个大发展。

3 氯化聚乙烯的生产工艺

目前,氯化聚乙烯工业生产通常使用的方法有溶液法、气相法、水相悬浮法以及酸相悬浮法4种。

3.1溶液法

溶液法是将聚乙烯和四氯化碳溶剂加入带搅拌器的搪瓷衬里反应釜中,充氮除去空气,加热制成5%~10%的溶液。在一定温度及回流下通氯气反应,倾入沉淀剂中,分离出氯化聚乙烯,经洗涤、干燥后即得成品。

3.2气相法

气相法有固定床法和流体床法。流体床法一般是紫外线或γ射线辐照呈悬浮状的细粉状聚乙烯(粒径为5~20 μm),用偶氮二异丁腈等引发剂进行氯化反应。为防止结块和焦化以维持聚乙烯粉末在氯化时呈自由流动状态,在聚乙烯中填充不会被氯化的水溶性无机粉末,或能被酸洗去的无机粉末,待反应结束后洗去添加物,经干燥后即得产品。

3.3水相悬浮工艺

水相悬浮工艺广泛应用是在高密度聚乙烯出现之后,已成为当前主要的生产方法。在进行氯化时,悬浮液中聚乙烯的含量为5%~20%,反应液中还加有表面活性剂,使聚乙烯悬浮于水溶液中,并保证悬浮液在反应过程中具有抗附聚和防止起泡沫的能力。氯化后的产品经过脱酸、中和、水洗、干燥等工艺过程后得到相应的产品。

3.4酸相悬浮工艺

酸相悬浮工艺类似于水相法,只是反应采用20%盐酸,加入少量高效添加剂。反应完全后,物料由圆盘过滤机回收浓盐酸,洗涤后经离心干燥进入粉磨系统,然后涂覆包装成CPE产品。

4 工艺方法的优缺点比较

4.1溶液法

溶液法为早期工艺,对原料聚乙烯的粒度要求不高,工艺控制条件较简单,制得的产品中氯的分布均匀,容易得到无定型的橡胶弹性体,但是物料分离和溶剂回收需要装置较多,干燥设备也较复杂,成本较高,溶剂对人体的毒害不易防护,而且成品残留的溶剂难以完全除净,橡胶混炼时有气味、颜色发黄,不易制得白色制品,该工艺早已被淘汰。

4.2流体床气相法

流体床气相法用流体床进行氯化,对工艺和安全技术的要求比较严格。由于流体床法能连续氯化,故生产能力较大,但在聚乙烯熔点附近氯化易引起物料黏结和焦化,未反应的氯气和氯化氢回收较困难,现在还在不断研究改进中,采用此法生产的公司较少。

4.3水相悬浮工艺

水相悬浮工艺被目前大多数厂家采用,其优点是对设备要求不高、总投资低、管理难度小、生产成本也低;缺点是酸水全部排放,废水量多,每吨产品耗水达30 m3以上,COD高达一千左右。

4.4酸相悬浮工艺

酸相法对设备耐腐蚀要求高,立体布置总体投资高,管理难度大,目前主要由潍坊亚星化学公司在使用,其工艺优点如下。

(1)节能显著。由于采用圆盘过滤机和螺杆筛网式离心机进行脱酸和洗涤,省去了中和工艺,大大降低了蒸汽的消耗。

(2)产品质量高。采用了DCS控制,实现氯化反应温度压力及通氯的自动化,使每釜之间产品质量的差异较小,质量稳定。加入的添加剂量少而高效,对CPE制品的不良影响小,避免了碱煮中和,从而避免了料发黄、表面发硬、含盐等缺点。

(3)废水排放少,对环境友好。酸相法工艺中的的浓酸全部回收循环使用,多余的浓酸可以销售,避免了水相法产生稀酸水的全部排放,使生产1吨产品的水耗从30 m3降到10 m3以下,由于加的助剂少且浓酸全部回收,因此,废水中的COD减少明显。

5 当前的工艺方法进展

酸相法氯化接水相法中和的新工艺方案如下。

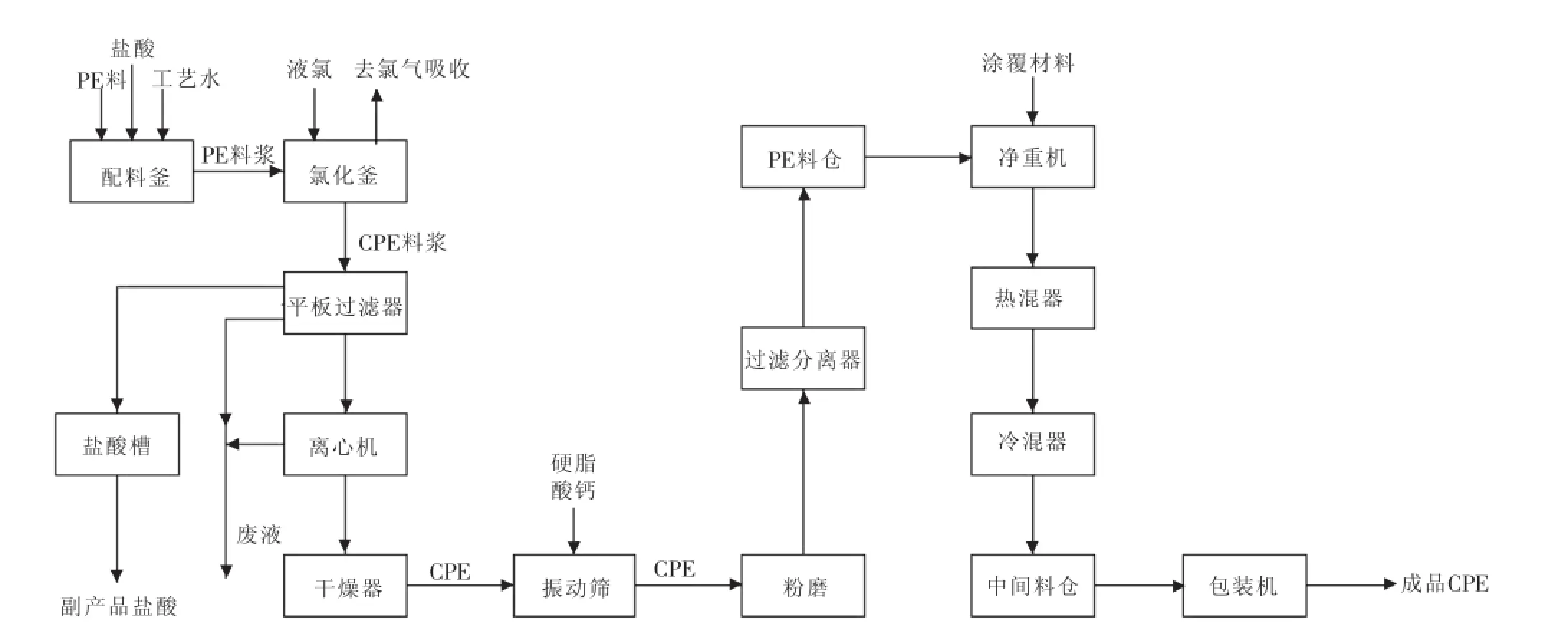

仓储泵—料仓—配料槽—氯化釜—离心机—待料釜—离心机—中和釜—水洗釜—普通离心机—连续金属干燥器—成品料仓—振动筛—混料机—中间料仓—自动包装—码垛机。水相法工艺流程图见图1。

本文针对TSP问题的求解在传统遗传算法的基础上引入人工选择,定向突变,和自适应参数算法,设计出一套优化算法。优化算法具有快速的收敛能力,能大幅改善种群的质量,极大程度降低所得解的误差率,并能动态调节杂交概率参数和变异概率参数,防止算法陷入局部最优解。实验结果表明,与其他四种算法进行比较,本文算法在解的误差率上具有很大优势。

该方案对水相法有所改进,实现了酸相法氯化的局部浓酸回收循环利用,但中和水洗的废水依然很多,每吨产品耗水15 m3以上。该法已被一些工厂采用,但由于酸相法对氯化设备耐腐蚀要求高,生产管理难度比较大。

6 拟创新的最新联产工艺方案

氯化聚乙烯联产方案的核心是把目前厂家采用的成熟的水相法和酸相法工艺装置组合在一起,利用稀酸递进生产到浓酸,最终产生的高浓度酸可以销售;在稀酸水和废碱水得到充分循环利用的同时,获得低成本的优势。从稀酸相、中酸相到浓酸相的三步法生产工艺流程示意图见图1。

图1 水相法工艺流程框图

6.1浓酸相法6台25 m3釜产能2万t/a B型料

仓储泵—料仓—配料槽—反应釜—待料槽—平板过滤机—离心机—酸性间歇干燥器—称重料仓—振动筛。

(1)细料进入混料机—中间料仓—包装机;

(2)中筛料进入粗料斗—计量机—2套粉磨—匀化料仓—中间料仓—包装机;

(3)粗筛料进入刀磨系统—挑选后刀磨返回粉磨。

6.2中酸相法6台40 m3釜产能4万t/a A料

6.3稀酸相法6台60 m3釜产能6万t/a A料

仓储泵—料仓—配料槽—反应釜—平板过滤机—输送泵—中和水洗釜—离心机—连续普通干燥器—称重料仓—混料机—振动筛—中间料仓—包装机—码跺机。

6.4酸相法工艺流程框图(见图2)

6.5工艺先进性

图2 酸相法工艺流程框图

氯化聚乙烯联产方案的核心是稀酸相法产生的酸用到中酸相法,中酸相法产生的酸用到浓酸相法,浓酸相法氯化反应完成后稀盐酸的浓度增大到25%~27%,可以作为工业盐酸进行销售,而产生稀酸则回用到稀酸相法。该工艺最大限度的实现酸水的循环利用,优化了氯化聚乙烯的反应工艺,降低了成本,提高了产品质量。通过联产可以实现每吨产品废水量少于5 m3的排放水平,且装置可同时实现如下优点。

(1)采用DCS集散控制系统,自动化程度高,控制水平先进,可对几套装置集中实现全过程控制。

(2)不同装置采用大小不同的设备,适合不同牌号产品的生产,市场用量多的产品用的设备大型化,由于单釜产能量大,故产品质量稳定,生产成本较低。

(3)由于采用了DCS控制,最大程度上实现不同釜次的产品质量趋于一致,产品质量高且稳定。

(4)采用世界上最先进的酸相法氯化工艺,与溶液法及气相法比具有工艺简单、流程短的优点。

(5)由于采用了联产技术,生产成本较低,废水排放最少。

7 结论

该氯化聚乙烯联产技术方案,符合循环经济和节能环保要求。在降低废水的前提下,优化了生产成本,是国家提倡的产品优化升级的必然方向,必将为行业发展做出自己的贡献。

Research in the new technology of chlorinated polyethylene

LI Ying-tang,ZHOU Yang,ZHANG Qi

(Shandong Dadi Salt Chemical Group,Weifang 262725,China)

This paper briefly introduces the development of production process of Chlorinated Polyethylene,and we have done a comparative analysis of production process which is currently used.Based on this,coproduction process is proposed from method of dilute acid to concentrated acid method progressively,which solve the problems of a large amount of water consumption and waste water in the production process.

chlorinated polyethylene;aqueous phase process;acid phase process;co-production process

TQ325.1+2

B

1009-1785(2016)07-0029-03

2016-04-26