膜法脱硝+5℃结晶分离过程的应用研究

2016-09-25左宝林韩雅兰邓建民

左宝林,韩雅兰,李 军,邓建民

(宁夏英力特化工股份有限公司,宁夏 石嘴山 753202)

膜法脱硝+5℃结晶分离过程的应用研究

左宝林,韩雅兰,李军,邓建民

(宁夏英力特化工股份有限公司,宁夏 石嘴山 753202)

介绍了+5℃膜法脱硝流程,对膜法脱硝+5℃结晶体系的母液循环量及过饱和度进行核算,总结现有技术运行的不足,有效解决了新上膜法脱硝项目出现的问题。

膜法脱硝;+5℃结晶体系;过饱和度;母液循环量

在离子膜烧碱的生产过程中,盐水中的硫酸根主要通过原盐、化盐水、脱氯外加亚硫酸钠被氧化等途径产生。随着盐水中硫酸根含量不断增加,会在电解过程阻碍氯离子放电,使氯气纯度下降,电流效率降低。目前离子膜烧碱生产中常用的去除盐水中硫酸根的方法主要有化学沉淀法和膜分离法等。化学沉淀法主要使用氯化钡作为化学反应原料,由于氯化钡价格高且为剧毒品,容易中毒,而且形成的废液残渣还容易对环境造成污染,该技术已逐渐被膜分离法取代。

通常采用的膜法流程主要分为3个单元:淡盐水预处理单元、纳滤膜浓缩单元和富硝盐水降温结晶分离单元。国内现使用的膜法脱硝流程中前2个单元差异较小,而富硝盐水降温结晶分离单元主要存在2种工艺技术,即-5℃结晶技术和+5℃结晶技术,由于+5℃结晶技术在0℃以上进行冷冻操作,冷量损失小,宁夏英力特化工股份有限公司在2项膜法脱硝技改项目中都采用了+5℃结晶分离技术。

1 膜法脱硝流程简介

电解脱氯工序来的淡盐水送到膜法脱硝界区,通过调节pH值及控制游离氯后,通过两级板式换热器将温度降至35℃以下,再通过活性炭过滤器,吸附淡盐水中的有机物和微量游离氯各项指标达标后经高压泵加压进入膜处理单元,经过两级浓缩,低硝盐水透过液汇集后经过一级板式换热器与进界区的淡盐水进行热量交换,回收冷量后被送至化盐工序。浓缩液被送入冷冻结晶器,结晶槽的低温环境使最终以Na2SO4·10H2O晶体形式析出,之后由结晶体输送泵送到沉硝槽,开启双级推料离心机进行固液分离,脱出的芒硝结晶运至储存区,离心母液回收到清液槽用泵打入结晶槽循环使用。结晶槽中的温度控制依靠母液循环与冷冻水换热将浓缩液带入的热量移走。

2 结晶控制要点

2.1芒硝产品结晶区条件

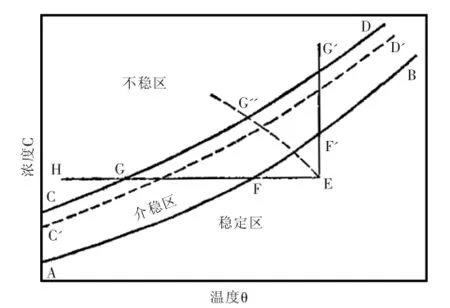

生产中芒硝的结晶是在低温结晶器中加入高浓度的芒硝溶液,使溶液中的Na2SO4含量达到过饱和来实现的。过饱和度是影响晶体成核与成长的重要因素。根据结晶理论,溶液的饱和度与过饱和度曲线将溶液体系分为3个区,在不稳区溶液会自发产生晶核,但产品粒度小,产品质量难以控制;在介稳区,不会自发产生晶核,但如果溶液中加入晶种,溶质将与晶种结合长大[1]。在生产中,考虑离心分离原因,对晶体有粒度要求,故在生产中,要将结晶控制在介稳区进行,即溶液中的溶质含量要控制在相应条件下的过饱和度和饱和度之间,见图1。

图1 溶液的饱和度与过饱和度曲线[1]

2.2结晶器中过饱和度和循环量控制

公司实施的第一套300 kg/h膜法脱硝项目,进纳滤膜浓缩单元的淡盐水流量为50 m3/h;NaCl含量200 g/L;Na2SO4含量9 g/L;纳滤膜运行温度35℃,淡盐水在操作温度下进行膜浓缩时要控制不产生结晶物,以免堵塞管道和损坏膜设备,故要控制NaCl 和Na2SO4含量在该温度下的共饱和点以下。35℃时硫酸钠与氯化钠的共饱和点:当NaCl浓度为200 g/L,Na2SO4浓度约为80 g/L,浓缩液中NaCl浓度变化较小,因此要控制Na2SO4浓度<80 g/L。经二级浓缩后出纳滤膜的浓缩液流量5 m3/h,浓度为NaCl含量200 g/L;Na2SO4含量70 g/L。

Na2SO4·10H2O的正常结晶时过饱和度应控制为1~2.5 g/L(含量以计),溶液正常结晶时过饱和度随温度的升高而增大。过饱和度越小,越能保证在介稳区内结晶,但母液循环量将巨大,结晶设备容积增大,动力消耗也会升高。并且结晶速度将会减缓,从而降低装置产能。为使Na2SO4·10H2O冷冻结晶在介稳定区内进行,就必须选取适宜的过饱和度和控制母液循环量,根据图2选取的过饱和度为2.5 g/L,折合Na2SO4为3.7 g/L的过饱和度,浓缩液带入结晶器的的Na2SO4量为350 kg/h,循环液以饱和状态计,则循环量最低为94 m3/h。

图2 Na2SO4-NaCl-H2O溶液的饱和度与过饱和度曲线[2]

进结晶器浓缩液温度约为35℃,结晶槽温度控制为+5℃,浓缩液带进系统的热量依靠母液循环与冷水换热去除。查表得知,浓缩液密度1.2 kg/L,比热3.37 kJ/kg[3],计算得浓缩液带入热量为145.1× 103kcal/h,冷量损失以总热量20%计,则所需冷量为175.1×103kcal/h,如结晶槽控制温度波动太大,将使过饱和度控制有较大的偏差,会产生大量细小结晶。因此采用大流量低温差确保温度波动小。循环液进冷却器为5℃,出冷却器温度为3℃,温差2℃,则移除热量需最小循环量为90 m3/h,因此,根据过饱和度选取最小母液循环量为94 m3/h。

2.3结晶器液相平衡

液相进料流量为5 m3/h,结晶器从离心机分离的Na2SO4·10H2O量以Na2SO4计为300 kg/h,其晶体离心后携带液体含量4%,加结晶水总计带出水量约400 kg/h,根据结晶器物料平衡,有4.5 m3/h的淡盐水将回到淡盐水储槽。

2.4冷源选用

结晶器的冷量直接由冷冻机组供给,采用R22制冷剂蒸发与20%浓度的乙二醇载冷剂换热,乙二醇与循环液进行换热以控制结晶器温度。

2.5运行中存在的主要问题

由于结晶器设计缺陷、循环液进料管口设置及过冷度等原因,导致结晶冷冻换热器易堵,清洗频繁,严重时达到1次/h,在堵塞后,用40℃脱盐水进行冲洗,换热器冷量损耗大;并且,该换热器堵塞时循环量下降,造成循环液温差增大,过饱和度增大,在换热器中产生结晶堵塞加剧,采用40℃脱盐水进行冲洗,造成冷冻换热器温差大,骤冷骤热影响设备使用寿命;由于对浓缩液没有经过预冷,导致用冷量过大,冷冻机组选型制冷量313.4×103kcal/h,冷冻机组设计能力过大,配用电机功率大,导致电耗增大。

3 改进措施

针对首套膜法脱硝技改项目的缺陷,该公司在新上第二套膜法脱硝技改项目时,采取如下措施。

3.1改进结晶器内浓缩液与循环母液的混合设施

采用带专有技术的结晶器,新结晶器分为上部引流部和下部结晶部,在上部引流部设置内流桶,将浓缩液和结晶清液隔离,避免大流量入料对结晶沉降的影响,延长浓缩液和循环液在内流桶内混合时间,形成定向液流,将过饱和液体引至结晶部;将搅拌桨叶设置在结晶部,使结晶后剩余液体能够向上形成回流;为消除搅拌引起的涡流,设置稳流板;浓缩液与循环液在结晶器上部混合后向下流动,在下部处于过饱和状态,上部为澄清区,循环液溢流从上部进入循环泵。

3.2对冷冻换热器和冷冻机组进行改进

选取大流道板式换热器;严格控制循环量和冷冻换热器温差≤2℃;设计根据流量变动对冷却器进行自动切换清洗的控制系统,以延长换热器的运行时间,减少冷量损失;增加浓缩液预冷器,将浓缩液与结晶槽返回到淡盐水储槽的液体进行换热,控制浓缩液温度降低至18℃,以减少冷冻机组负荷;对冷冻机组进行选型计算,选取制冷量200×103kcal/h冷冻机组。

4 结语

该公司实施的膜法脱硝项目,采用预冷换热,对出系统的低硝淡盐水与进系统的淡盐水进行换热,有效利用能量。使用+5℃结晶技术,Na2SO4结晶温度平衡体系建立在+5℃左右,冷冻机组中R22蒸发温度在-5~0℃,属于高温蒸发,较中低温蒸发机组降低能耗;脱硝淡盐水中Na2SO4含量在膜运行后期≤2.0 g/L,前期≤1.5 g/L,满足一次盐水质量要求。由于冷冻机组采用R22制冷剂蒸发与乙二醇载冷剂换热,乙二醇再与循环液换热,造成冷量二次损失,如采用R22制冷剂蒸发与循环液直接换热,将可减少冷量损失。

[1]丁绪淮.工业结晶学大全.北京:化学工业出版社,1985.10:13-14.

[2]张爱群,杨立斌,沙作良,等.过饱和度对芒硝结晶过程影响分析.盐业与化工,2009.38(3):51-53.

[3]王士君,等.氯碱工艺理化常数手册修订版.北京:化学工业出版社,1988:6-7.

Application of removal sulfate by membrane method of crystalline saparation process

ZUO Bao-lin,HAN Ya-lan,LI Jun,DENG Jian-min

(Ningxia Yinglite Chemical Co.,Ltd.,Shizuishan 753202,China)

This paper introduces the technological process of membrane process for the removal of sulfate radical.The calculation is carried out formother liquor circulation and saturation of the crystalline system. Summarize the technical problems and solve the problems of the new project.

removal sulfate by membrane method;crystalline system;Over saturation;mother liquor circulation

TQ114.26+1

B

1009-1785(2016)07-0013-02

2016-06-11