提升机料斗制作工艺改进

2016-09-23王飞

王飞

提升机料斗制作工艺改进

王飞

提升机是一种重要的输送设备,在水泥、矿山、码头、粮食等行业被广泛应用,在使用中其料斗容易磨损,更换频繁,因此料斗配件的市场空间较大。但是料斗配件制作往往是批量少、种类多,模具制作成本高、时间长,不能满足客户交货期要求。针对此类情况,通过改变传统的料斗加工工艺,利用折弯机来实现料斗底板的成型,较好解决了料斗配件的加工难题,节省了生产成本,大幅缩短了料斗交货周期。

料斗;成型工艺;改进

提升机是水泥行业重要的输送设备之一,其料斗属易损件,约两年时间就必须更换,配件市场空间很大。目前,制作料斗配件面临以下两个困难。

(1)我国的提升机类型众多,有国内大企业研制的各类机型,有不同国家引进的各类机型,同一机型有不同的规格,同一机型同样规格由于输送量不同,料斗的尺寸也不同。料斗种类繁多,作为配件制作,难度很大。

(2)料斗是由成型的底板和侧板组焊而成,底板的成型是料斗制作的关键。底板成型一般采用模压和轧制两种方式,由于轧制专机制造费用很高,轧制方式只适于型号单一且产量极大的情况。模压方式也只适用于数量很大的生产,其模具制造费用较高,且一套模具只能压制一种规格的料斗,若用作配件生产,可能会面临模具成本无法收回的情况。另外,底板模压成型,还需配有大吨位的压力机,因此这种方法也不经济。

若要在配件市场占有优势,就必须找出一种投入成本低、制作周期短、通用性高的加工方法。通过技术攻关,我公司最终找到了一种使料斗底板折弯成型的简易方法,解决了不同料斗的制作问题。

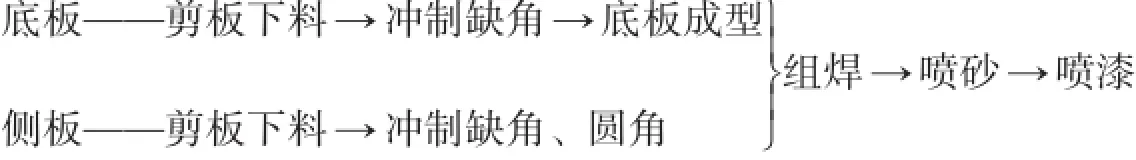

图1 料斗制作工艺流程

1 常用料斗制作工艺及存在的局限性

常用料斗制作工艺流程见图1。

由图1可见,料斗底板的成型是制造中的难点和关键。一般底板的成型常采用模压方式,但此种成型方法对于配件的加工而言,非常不经济:首先,模具制造成本高,很可能超过了配件本身的销售价;其次,配件的交货期很短,一般是几天或半个月,而模具加工周期长,不能保证交货期;最主要的是,料斗的种类繁多,订货量有限,模具使用率很低,造成大量模具库存积压,极大浪费了材料。

2 使用折弯机使料斗底板成型的可行性及实用性

经研究分析各类料斗图纸,发现大多数提升机料斗的底板截面形状是由3~4个不同角度折弯而成的,如图2所示。

图2 三种不同型号料斗底板截面示意图

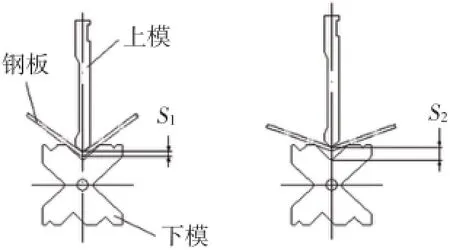

在生产中,通常可采用折弯机将钢板折弯成需要的角度,那么料斗底板的形状是否也可以通过折弯机来实现呢?根据这个思路,我们查阅了相关资料,分析了折弯机工作原理和折弯时钢板的变形过程,认为用折弯机来实现料斗底板的成型是可行的。第一,料斗底板的厚度t=4~6mm,属中厚度钢板,在折弯机允许折弯厚度的范围内。第二,料斗底板所折角度用折弯机标准模具就可完成,无需特殊模具。这是因为折弯机标准模具的下模上有8个大小不同的V形槽口,根据槽口宽度必须大于料板厚度8倍的规定,可以在标准下模上选择相应的槽口。钢板折弯的角度取决于折弯机上下模具压合的距离,距离越近折弯角度越小,反之越大(见图3,S1<S2,钢板折弯角度更小)。换言之,由于下模是固定的,上模固定在折弯机滑块上,通过调节滑块的行程,就可调节折弯角度的大小,滑块的行程可通过计算和试压确定,并通过折弯机上的螺母固定。这样,既节省了大量制作模具的费用,又赢得了制作时间。

图3 钢板折弯示意

要完成料斗的制作还有几个难题必须解决:板料展开较长产生干涉问题;料斗底板折弯时的定位问题;生产效率及上下料、输送问题。

通过对试制方案的反复修改、试压,最终克服了上述几大难题,达到了预想目标,成功解决了料斗的制作问题。

3 料斗试制过程中遇到的问题及解决方法

(1)板料较长产生干涉问题。由于板料展开较长,如果按顺序折弯,必定受到设备本体的干涉。解决方法:经研究试验,将板料折角的先后顺序进行调整,先两头后中间,就可以巧妙避开设备本体的干涉,使底板折出合格的角度。

(2)板料的定位问题。若定位不准确,折出的底板尺寸差别很大或产生偏斜,达不到图纸要求。解决方法:经试验,我们采用二维定位的方法,根据板料的尺寸设置活动定位块,通过定位装置,最终折弯制出合格的形状。

(3)生产效率问题及上下料、输送问题。一件料斗底板要折几个弯才能成型,若用一台折弯机工作,就必须反复调整上模的行程和定位块,这样生产效率很低,质量也不能保证。我们采用3台折弯机联合工作的方法,这样一台折弯机只需折一个角或折两个相同角度的角,就可以分步将底板一次折弯成型。但随之带来了上下料的问题,由于大的料斗底板单件重量达50kg以上,如完全依靠人工上下料,劳动强度大,存在安全隐患。针对此问题,我们将3台折弯机排列在一起,在每台折弯机后侧各配置一台单臂吊,折弯机前配上输送辊道等辅助设施,较好地解决了零件的上下料和输送问题,降低了工人的劳动强度,提高了效率。

料斗底板的成型问题解决后,料斗的制作问题也迎刃而解。我们在料斗的侧板制作工艺和组焊工艺上进行了一些改进,并将各工序联接成了一条生产线,大大提高了产能。

4 结语

此次制造工艺的技术攻关,为提升机料斗配件的制作找到了一种简便快捷、投入成本低的加工工艺方法,此种方法适用于生产批量少、种类繁多的料斗配件。

到目前为止,我公司已完成了多批次多种规格料斗的配件制作任务,满足了用户的需求,提高了我公司的市场竞争力。这种加工工艺可以推广到其他类似的零件制作中,如输送机料斗、槽板等,当制作的配件数量有限时,可通过此种工艺方法来解决加工问题。

[1]夏巨谌,张启勋.材料成形工艺[M].北京:机械工业出版社,2005:1-2.

[2]王延溥,齐克敏.金属塑性加工学-轧制理论与工艺[M].北京:冶金工业出版社,2001:1-5.

Improvement for Hoister Hopper Manufacture Process

TQ172.687

A

1001-6171(2016)03-0084-02

通讯地址:上饶中材机械有限公司,江西上饶334000;2015-11-23;编辑:孙娟