水泥回转窑生产操作控制

2016-09-23陈友德

水泥回转窑生产操作控制

国外某咨询公司对水泥回转窑生产操作控制提出如下看法,情况如下:

回转窑是一台倾斜的长圆柱体回转装备,窑内生料加热煅烧后转变为熟料。生产操作需稳定的烧成带和窑皮,稳定的烟气和料流温度,以及稳定的熟料产量,而实际上,入窑的生料成分和数量是变化的,燃料的热值、灰分、挥发分和水分也不尽一致,要保持窑的稳定生产控制因素很多,注意事项如下:

1 窑速和停留时间

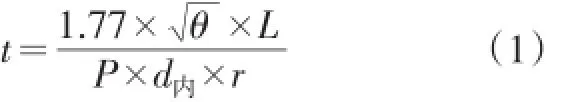

回转窑的直径、长度、斜度均是固定的,唯一变化的是转速。窑内物料的停留时间与转速有关,也与窑的直径、长度、斜度等因素有关,目前回转窑内物料停留时间没有专门的公式,一般借用美国矿业用于烘干机的公式(方程式)。

式中:

有些人认为,生产过程中,窑速控制物料流量,料速比应稳定,以保持窑内物料料层厚度的稳定。即入窑物料量减少,窑速相应减少,物料停留时间增加。预分解窑物料在窑内停留时间为20~25min。

从生产实践来看,预分解窑入窑物料温度约900℃,窑料的一些熔融物形成,不同程度影响窑料的表面粘度及其运行速度,此外,物料在窑内结皮、结圈也影响物料运行。有些人认为物料在窑内停留时间约30min。

近年来,随着入窑物料分解率的提高,预分解窑速从早期的3r/min提高至5r/min以上,窑内物料停留时间有所减少。

2 窑内物料的反应状况

生料中的的碳酸钙在接近900℃时分解,生成的氧化钙(CaO)与二氧化硅作用,生成C2S,与此同时,生料中的氧化铝(Al2O3)和氧化铁(Fe2O3)等熔融物相互作用,生成C12A7及C2(AF)等熔融物,最终形成C4AF和C3A等熔融物,在熔融物内,C2S和fCaO作用,生成C3S。

由于SiO2的性能及颗粒尺寸大小不一,所生成的C2S、C3S的晶体尺寸也不一致,致使熟料颗粒尺寸从粉粒到大块,通常熟料颗粒<40mm。

图1指出生料转变为熟料化合物的情况,这些化合物源于生料成分,其数量宜通过X衍射测定方法来确定。新的化合物可通过熟料显微镜检测矿物的晶格尺寸,从而计算其强度,此外显微检测还可判断烧成带状况。

3 窑皮和耐火砖

窑料在加热过程中,一些矿物熔融,粘附在火转表面上形成窑皮,从上过渡带至下过渡均挂有窑皮。如图2所示,窑皮最厚的部位在烧成带,厚度约30~40cm为宜。

图1 预分解窑内矿物反应

图2 预分解窑各带窑皮状况

图3 熟料成分影响窑皮性能

图4 预分解窑系统各部位烟气和物料温度

图5 火焰形状对SO3挥发的影响

表1 回转窑控制所需记录

耐火砖维修不仅损失窑产量,而且耗用材料和人工费用。耐火砖的性能是能保持窑皮,这与火砖成分和熟料成分有关。窑皮粘挂情况见图3。窑料内含有碱、硫等少量元素化合物,对耐火材料的影响较大。

为减少窑内耐火砖的损坏,应按原燃料的化学性能及工艺状况进行耐火材料的选用,在生产时挂好窑皮,做好耐火材料损坏记录,分析损坏原因。若生产中难于找出内部损坏原因,可将耐火材料送至有关部门检测其质量,同时对砌筑进行检查。此外,若发现所配用的耐火材料不合适,可优化再次选用,或适当调整熟料成分,以延长耐火砖使用。

4 热力强度

燃料系统和燃烧器型式直接影响窑内物料的温度和生料转变为熟料的性能。若窑的剖面温度偏低,所形成的熟料内fCaO偏高,若温度过高,易生成大晶格C3S熟料,影响结粒和强度。研究所示,窑内火焰短,熟料在高温部位停留时间短,温度上升较高,结粒较均匀,且冷却速度快,强度较高。

预分解窑系统内烟气和物料温度见图4。

5 挥发物循环

入窑生料和燃料中含有碱、硫、氯等化合物,这些化合物相互作用,生成熔点较低的碱氯、碱硫等化合物或复合化合物,易在预热器系统较热部位和回转窑后部结皮堵塞,影响料流和气流运行,生产操作时需及时清理,以使烟气、物料正常运行。其中氯碱化合物的挥发温度低于熟料煅烧温度,一般在回转窑冷端挥发,在预热器和窑冷端熔融造成堵塞,只能通过旁路放风减缓结皮,而硫碱化合物的挥发温度一般较高,如硫酸钾(钠)挥发温度超过熟料煅烧温度,低于火焰温度,煅烧中部分挥发,但硫碱化合物的特点是在还原的烟气内,硫碱化合物分解,生成的二氧化硫(SO2)随烟气后逸,与碱的氧化物作用生成硫酸盐,此类硫酸盐在烟气中加热至熔融温度时,易在窑内结皮、结大块,堵塞烟气和料流的运行,对生产造成较大损害。为避免硫酸盐分解,通常要在窑内形成氧化气氛,即窑尾烟气的过剩氧>1.5%~2%,且在窑头使用短火焰(图5)。

6 气流

窑内燃料燃烧必须有足够的氧,所产生的高温烟气必须依靠烧成系统风机向后拉动,在此过程中,高温烟气加热窑料,使温度升高而烧成熟料,烟气对生料加热时,温度逐渐下降,最终从烟囱排至大气。

为保证燃料燃烧,空气内必须有足够的氧,因而风机对气流的拉力必须合适,风压过高,且流量过大,易造成火焰过长,增加燃料燃烧量;风压和流量偏低,会造成燃料不完全燃烧,窑内形成还原气氛,易使熟料中的铁还原,而使熟料球中心呈棕色。此外还易使熟料内硫酸盐分解,SO3挥发造成窑尾结皮、结圈及大块。

7 窑的控制

上述表明,回转窑虽是一个简单的长形圆筒,但在熟料煅烧过程中,与入窑生料成分、细度、配料率值以及燃料性能,烟气中氧含量及流量和温度等都有关,也与窑料在窑内停留时间和熟料形成过程及熟料冷却状况等因素有关,其控制因素复杂,为便于窑的控制,一般应做如下记录:

所有的生产损失包括窑慢转及停窑的记录及其产生原因。

窑料和熟料造成挥发循环的化学成分和发展趋势的记录及产生原因。

烧成系统结皮、结圈的产生原因及清理记录。

结皮和耐火材料检测厚度记录及全部耐火材料检修更换记录。

熟料的微细检查(即晶相检查)记录。

烧成系统控制需求记录见表1。

陈友德编译自

No.2/2015

InternationalCementReview