2 500t/d熟料生产线提产节能改造

2016-09-23王振豪

王振豪

2 500t/d熟料生产线提产节能改造

王振豪

博爱金隅水泥有限公司2 500t/d生产线于2006年投产,烧成系统采用单系列五级预热器和在线型NC管道式分解炉,分解炉主炉高31m,有效炉容839m3,回转窑规格φ4.0m×60m,窑头篦冷机使用第三代篦冷机,有效篦床面积61.2m2。在目前水泥企业竞争异常严峻的形势下,该生产线问题是:产量低,平均日产2 650t;C5筒结皮严重,预热器易堵塞;煤耗相对较高。为此,公司与某设计院合作,对系统进行了提产节能技术改造。

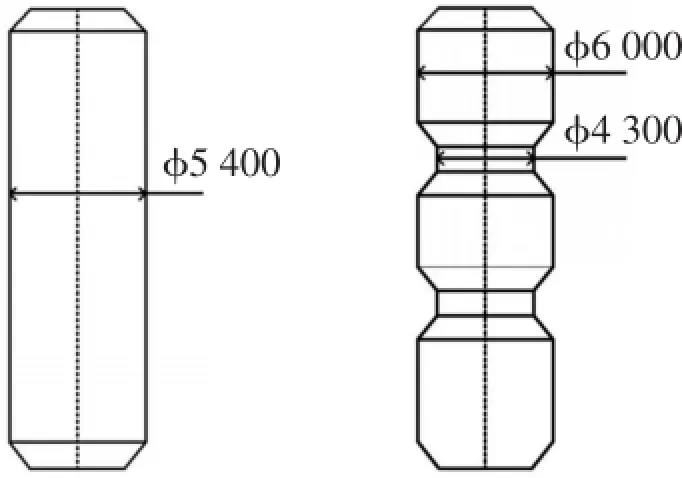

图1 分解炉改造前后示意图

1 确定影响提产的“瓶颈”部位

该生产线配料中硅质原料使用河沙,易烧性较差;煅烧熟料使用煤粉,水分长期保持在4.5%以上,内水较高。这两点是客观存在的不可改变因素。

将高温风机风量控制最大后,产量提高10%,确定影响系统提产的“瓶颈”参数。据标定,生产线分解炉出口温度为890℃,C5筒出口温度为879℃,C5筒热生料温度881℃,而且生产中时而出现温度倒挂现象,入窑物料分解率80%~90%,分解炉出口和C5出口CO浓度在0.15%~0.2%,系统出现恶化,分解炉中煤粉不能充分燃烧,未燃尽的煤粉进入C5筒,造成C5筒内温度高而生长结皮,导致入窑生料分解率偏低或不均匀,窑内煅烧负荷较重。这种现象表明,导致该生产线无法提产的因素在于分解炉,必须提高分解炉内生料的分解率。

2 改造方案

由于该生产线影响提产的“瓶颈”在分解炉,公司决定对分解炉进行结构改造,增加容积,延长煤粉在分解炉中的停留时间,增设喷腾效应,强制提高煤粉燃尽率,防止C5筒结皮生长,保证入窑生料分解率稳定在90%以上,围绕提产和提高尾煤燃尽率进行了如下技术改造。

(1)在分解炉中部加两个φ4.3m缩口,增加两次喷腾效应,使气、固两相的分散、换热更加高效,同时也可以延长生料和煤粉在炉内停留时间。

(2)将分解炉主炉直径由原来的φ5.4m扩径到φ 6.0m,分解炉有效容积由839m3增加到950m3,提高13%左右。据测算,生料和煤粉在分解炉中停留时间在原基础上可提高0.99s。分解炉鹅颈管不做技改。

(3)对分解炉下缩口进行改造,由于烟室上顶尺寸所限,无法进行简单的扩径,所以经过设计,将分解炉下缩口由原来的圆形改为方形,通风面积可增大20%左右(方形缩口四角易结皮,但仍会增加15%的有效通风面积)。

(4)更换高温风机,增加风量,风量由46万m3/h增加到48万m3/h,电机功率由1 400kW升级为1 600kW。

(5)重新优化设计C4入分解炉下料管撒料箱,使撒料更加均匀。

3 改造效果

技改后,窑系统稳定性明显提高。据标定,二次风温由1 110℃提高到1 160℃,并且更加稳定,熟料结粒均匀,分解炉出口温度约895℃,C5筒出口温度约865℃,C5热生料温度约860℃,分解炉出口和C5热生料温度差值在35℃左右,没有出现温度倒挂现象。入窑物料分解率90%~95%,分解炉出口CO浓度在104ppm左右,几乎没有CO,说明尾煤燃烧充分,较技改前略有提高。熟料3d抗压强度32.9MPa,28d抗压强度59.7MPa,熟料产量由2 650t/d提高到3 020t/d左右,标准煤耗下降1.1kgce/t熟料。

Modification for Capacity Improvement and Energy-saving of 2 500t/d Clinker Production Line

TQ172.622.29文献标识码:A文章编号:1001-6171(2016)03-0088-01

通讯地址:博爱金隅水泥有限公司,河南焦作454450;2016-03-14;编辑:孙娟