篦冷机连接板加工工艺改进

2016-09-23董艳超周建杨松

董艳超,周建,杨松

篦冷机连接板加工工艺改进

董艳超,周建,杨松

连接板是四代篦冷机四连杆机构支撑上的一个零件,由于加工工艺设计不合理,加上工装卡具、刀具不能适应加工要求,导致产品合格率不高,且劳动强度大,生产效率低,无法满足正常的生产节拍要求。经过改革工装卡具和工艺,实现批量化生产,提高了产品质量和效率,同时降低了生产成本,满足了生产装配需要。

连接板;工艺流程;夹具设计;大批量;错齿三面刃铣刀

1 引言

我公司是中材装备集团旗下的水泥装备制造企业,专业化生产篦冷机、辊磨、辊压机等高科技新型干法水泥设备。目前我公司篦冷机专业化生产线已基本形成规模,但由于种种原因,现有设备潜在的生产能力没有充分发挥,在连接板加工过程中出现了一些问题和困难,造成零件加工效率低、不合格率高,满足不了生产装配要求。连接板的加工质量和效率成了影响公司篦冷机产能的瓶颈问题。该零件的生产批量较大,质量要求也较高,故对零件的加工工艺进行问题分析和研究,改进了原有的加工工艺,设计制造了零件的加工工装,优化了生产工艺流程,实现了批量化生产。连接板加工工艺改进后能够保证零件的加工精度,提升零件的加工质量,降低生产成本,生产效率也大大提高,满足了公司篦冷机生产线组装的要求。

2 连接板加工的技术要求

2.1四连杆传动机构简介

我公司生产的TCFC第四代行进式稳流篦式冷却机,采用标准化模块设计,通过调节篦床模块的数量,可以适应不同规模水泥生产线的需求。篦床传动段是水平的,由数列组成,各列相对独立,每列有前后两个液压缸,通过四连杆机构同步液压驱动,形成步进式运动效果[1]。四连杆机构由连结板、支臂、段节梁、三角架等零件组成,机构巧妙地通过支臂、连结板连接段节梁和三角架,通过三角架的旋摆运动产生篦床的往复直线运动。连结板在此四连杆机构中起着重要作用,该件的加工精度直接影响四连杆机构传动的精准度。再加上连结板具有批量大、制作工序多、制造难度大的特点,生产过程中需要重点控制零件的加工工艺。

2.2连结板的加工要求

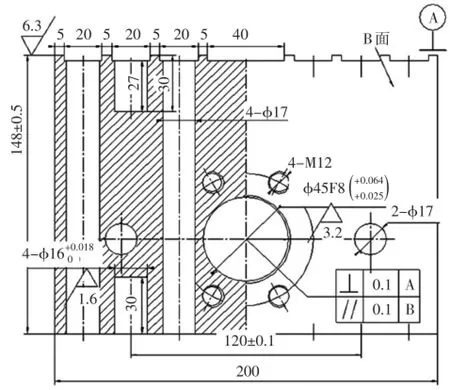

连接板是篦冷机四连杆机构中的重要零件,该零件材料为Q235A普通碳钢钢板,重量为5.72kg;外形尺寸200mm×148mm×30mm,六面全加工,除图中标注的光洁度要求外,其余为12.5,零件加工如图1所示。该件加工余量单边3mm左右,厚度30mm,公差要求0~+0.2mm,中间轴孔的公差要求+0.025~+0.064mm,光洁度要求3.2,孔与平面、侧面的垂直度、平行度要求0.1mm,两侧面定位销孔的公差要求0~+0.018mm,中心距公差要求-0.1~+0.1mm,该件的重要控制点为轴孔、定位销孔的尺寸、位置度及形位公差等。零件的生产批量较大,由于该零件轴孔的精度要求较高,需要在小数控加工中心加工。

3 工艺性分析与改进

3.1传统工艺加工存在的问题

连接板试制加工过程中,采用传统的加工工艺加工,存在以下问题:

(1)装夹校正工序存在装夹精度低、耗费时间长、产品合格率偏低(仅70%左右)等问题。

(2)连接板上需要打孔的数量较多,孔与孔之间的关联不好确认,孔的中心很难定位,孔之间的中心距达不到图纸要求。

(3)加工周期长,生产率低(平均2h/件),按公司每月出产3条生产线,每条生产线需连接板648件计算,共需1 944件连接板,假设产品合格率为100%,生产全部完成需486个班,两台设备两班制生产约需120多天才能完成,难以满足装配需求,且生产成本不合算。

图1 连接板加工图

3.2问题分析

针对首批产品试制存在的问题我们进行了总结:

(1)连接板六个平面加工时,传统加工工艺用虎钳装卡,用百分表找正,花费时间长,劳动强度大,效率低,不适合批量件的加工,需要改进六面加工的工装卡具。

(2)连接板加工的孔径较小,属于深孔加工,划线加工过程中钻头易抖动偏离中心线,致使加工后孔的对称度和垂直度不符合图纸技术要求,造成产品合格率较低。

(3)连接板凹槽的加工,传统立铣刀加工过程中,形成槽宽尺寸不一致。

根据以上分析,我们认为要提高产品合格率和生产率,须改进工装卡具,提高装夹精度,缩短装夹校正时间,减少加工工序,提高劳动生产率。

3.3改进方案

从以上问题分析中不难看出,连接板加工的瓶颈是没有合理的加工工艺流程与工装卡具设计,因此,制定出一套合理、严格的工艺流程,设计出一套方便、可靠、简单实用的工装卡具是改进的核心内容。根据产品结构特点、精度要求,充分发挥现有设备加工的灵活性,尽可能实现大批量装夹一次加工,以减少工件的装夹找正次数,消除因多次装夹带来的定位误差。我们查阅了有关资料,请教了有经验的师傅,结合工件的技术要求和现有的设备状况,设计出了3套批量件加工连接板的工装卡具。

4 工装夹具结构及工作过程

在改进连接板加工制作方案后,我们编制了合理的加工工艺,设计制作了批量加工的工装卡具,保证了零件加工的质量,提高了生产效率。

4.1编制合理工艺

原先的连接板加工是在小型立式铣床X52K上加工六面及凹槽,费时费力,加工周期较长,严重影响合同交货期,经研究决定利用现有的双面铣床、小卧铣、钻床、小数控加工中心一起组成一个小流水线加工连接板的工艺路线,设计合理高效批量加工的工装卡具,设计过程中同时设计制作了一批检验用样板,在加工过程中随时进行自检,以保证产品质量。小流水线的加工工艺流程为:双面铣床铣六面-小卧铣铣凹槽-钻床钻孔(中间直径45轴孔预钻到40)-小数控加工中心镗铣45轴孔。

4.2工装夹具结构

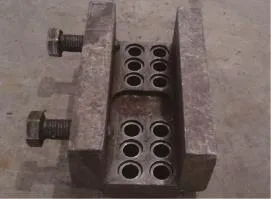

连接板平面加工工装卡具如图2所示,工装卡具置于双面铣床工作台上,连接板装夹位置在工装卡具的两侧,卡具两侧各有10个顶丝和20件定位销,1个顶丝和2个定位销组成1件零件装夹,两侧一次可以装夹20件,双面铣床的两个动力头同时铣加工,连接板侧面的加工和上下平面铣加工相类似。

图2 连接板平面加工工装卡具

小卧铣X52W铣连接板凹槽的刀架工装卡具如图3所示,刀架工装由刀杆、隔套及4件直径φ200mm、厚度20mm的错齿三面刃铣刀盘组成,连接板凹槽之间5mm的凸台由刀盘之间的隔套控制,一次加工4个凹槽,考虑到小立铣的负载量和机床刀架的承受力,设计工装时减少了一半的刀盘数量。如果机床负载许可,可以加粗刀杆直径,直接装6把厚度20mm和中间1把厚度40mm的刀盘,一次便可以完成零件7个凹槽的加工,效率会更高。

钻床钻孔工装卡具如图4所示,工装卡具由1件凹型钢板、2件顶丝和1件40mm宽的键组成,1个工装卡具可以装夹2件连接板,10个工装卡具组成一个组合,20件连接板为一组固定在钻床的工装卡具上,不需划线,直接钻孔和铰制定位销孔,一次装卡可以完成20件连接板的钻铰孔工作。

4.3加工过程

将连接板平面加工工装卡具放置于双面铣床工作台上,用百分表打表找正工装,误差0.1mm以内,将20件连接板零件依次放置在工装两侧的定位销上,每2个定位销上放置1件连接板,旋转顶丝压紧连接板,即可进行加工,无须每个连接板都进行校正。实现快速装夹校正,节省了装夹校正时间。然后根据连接板加工余量一次进刀到位,控制好尺寸,两侧同时加工,在加工过程中无需再调刀,可一次加工成形,加工后用样板检验,合格后下件清理毛刺,再上20件继续加工。加工完一个批次后,再以同样的方式加工另一面,这样就完成了平面加工的一个工作循环,进入下一个工作循环。

六平面铣完后的连接板转到立铣工序铣凹槽,20件连接板为一组,装夹在和台虎钳相似的工装卡具上。加工前先用百分表找正工装,装好铣凹槽的刀架工装,通过对刀块对刀,直接进刀3mm。进刀到位后,一次加工完成4个20mm的凹槽。移动工作台,Y轴方向进给95mm,再次加工4个20mm的凹槽,中间40mm长的凹槽通过2次进刀叠加完成。用样板检验合格后进行下一组20件的加工。用类似的方式进行钻床钻孔工作,同样也是每批次20件装夹加工。最后进入小数控加工中心编程精加工,镗铣直径45mm的轴孔,采用一次4组,一组5件装夹,数控编程一次完成一批次20件的连接板轴孔加工。

5 实施效果

在同样条件下,我们用这种加工工艺方法连续试验了200件连接板的加工,均达到预期效果,满足了图纸尺寸要求。其优点如下:加工后的连接板尺寸统一,误差很小,具有严格的互换性;加工表面粗糙度值优于图纸要求;通过工装卡具装夹精确定位后无需再打表可以直接加工,加工效率大幅提高,并且减轻了职工的劳动强度,效果十分明显,现1人可以操作2台设备。在当前工艺条件下,我公司已能有效保证连接板零件加工的各项技术要求,原1件连接板全序加工平均到1人约需120min,现1人平均约25min便可完成,工效提高5~6倍左右,每月可完成3~4台套连接板的加工,可与车间生产进度同步,实现了连接板的完全自主加工,结果令人满意。

[1]陶从喜,孙义飞.TCFC第四代行进式篦冷机的研发及应用[J].中国水泥,2011,2.

Process Improvement of Grate Cooler Connecting Plates

图4 连接板钻孔工装卡具

图3 连接板侧面凹槽加工工装卡具

TQ172.622.4

A

1001-6171(2016)03-0081-03

通讯地址:徐州中材装备重型机械有限公司,江苏徐州221131;2015-09-24;编辑:赵莲