关于I重整生成油辛烷值较低问题的分析

2016-09-19姜巧

姜 巧

关于I重整生成油辛烷值较低问题的分析

姜 巧

(中国石油化工股份有限公司金陵分公司,江苏 南京 210033)

针对2015年6月1日金陵分公司I重整提高反应温度后,重整生成油辛烷值及产氢量较低的情况从原料性质、操作条件及催化剂性质三方面分析原因,并通过与前两次提高温度至525 ℃后重整生成油辛烷值、产氢量、反应总温降、C5+液体收率、重整循环氢纯度及稳定塔顶气数据的详细对比,得出6月1日提温后重整生成油及产氢量较低是由于重整催化剂失氯造成的,进一步分析可能引起催化剂失氯的原因,并通过增加注氯量,至6月17日,重整生成油辛烷值、产氢量、重整总温降等已恢复正常。

重整; 操作条件; 重整生成油; 辛烷值

金陵分公司I连续重整装置始建于1997年,设计规模60万t/a,2009年催化剂更换为PS-VII催化剂,2012年8月进行了扩容改造,将处理能力由60万t/a扩容改造至80万t/a,正常生产时根据芳烃市场及全厂汽油调和需求频繁切换于芳烃和汽油生产方案。

2015年6月1日I连续重整由汽油生产方案改为芳烃生产方案,提高反应温度至530 ℃后,发现重整生成油辛烷值及产氢量均较低,随即与4月16日、4月30日两次提高温度至525 ℃时的值作比较,得出重整反应总温降、生成油辛烷值及产氢量均明显低于前两次提高反应苛刻度后的值,经详细分析,怀疑是催化剂氯含量不足导致重整产氢量较小[1],随即将再生注氯量由300 mL/h提高至900 mL/h,并在重整进料中补入少量的氯,以维持重整催化剂较好的水氯平衡,至6月17日,在重整反应温度为516 ℃时,重整反应总温降、生成油辛烷值及产氢量分别为241℃、99.38及31 367 m3/h,现针对此现象进行分析总结。

1 引起重整生成油辛烷值等较低的原因分析

可能引起重整生成油辛烷值、重整产氢量及重整反应总温降较低的原因主要有:原料性质的变化、操作条件的变化、催化剂性质的变化[2],下面针对此三种原因分别作分析。

1.1 原料性质的影响

1.1.1 原料杂质含量的影响

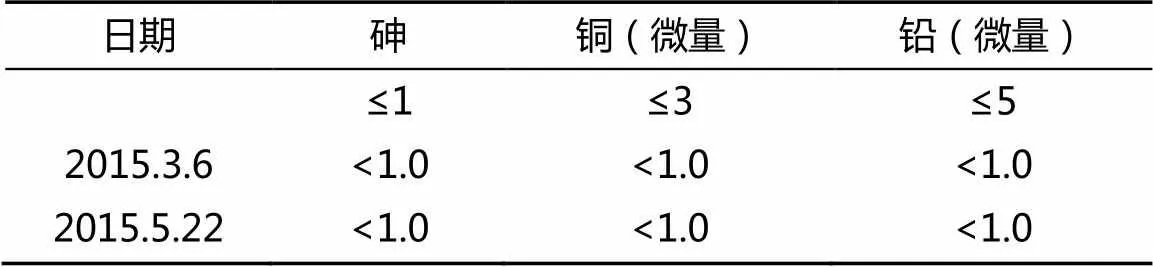

由于重整进料中金属含量分析频次为不定期分析,故2015年仅分析了两次重整进料中的金属含量,数值见表1。

表1 重整进料中的金属含量

Table 1 Metal content of reforming feedstock μg/kg

日期砷铜(微量)铅(微量) ≤1≤3≤5 2015.3.6<1.0<1.0<1.0 2015.5.22<1.0<1.0<1.0

由表1、图2数据可以看出,重整进料中的S、N、As、Cu、Pb含量均在重整工艺卡片控制范围内,故基本可排除重整生成油辛烷值低是由于重整催化剂杂质中毒所引起的。

1.1.2 原料性质的影响

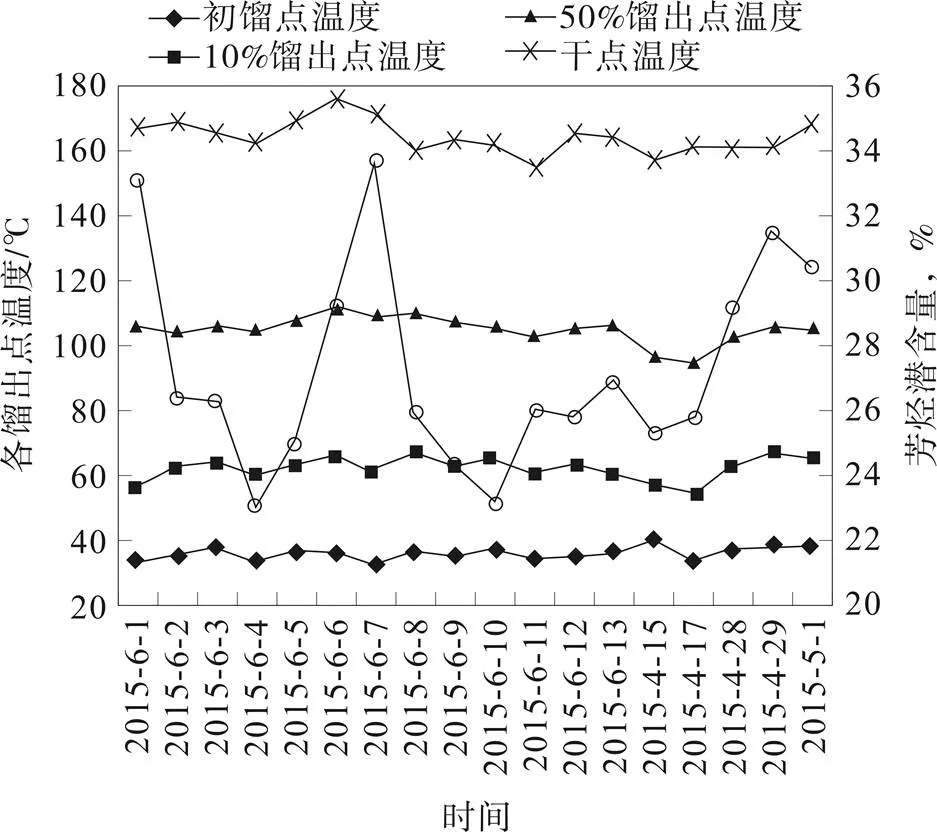

由图1、图2可以看出预处理原料及重整进料各馏出口温度变化较小,预处理原料芳烃潜含量6月2日—6月6日较低,但与4月15日—4月17日基本持平,故可以说明6月2日至6月6日重整生成油辛烷值较低不是由原料性质引起的。预处理原料芳烃潜含量6月1日、6月8日较高,但生成油辛烷值仍无4月15—17日及4月30日—5月2日高。故说明此次重整生成油辛烷值低不是因为重整进料性质变化而引起的。

图1 预处理原料性质对比

图2 重整进料性质对比

1.2 操作条件的影响

影响重整反应的主要操作条件有:反应压力、反应温度、氢油比及质量空速,图3列出了各操作条件的日平均值,图3中可以看出反应压力、氢油比及质量空速变化较小,主要变化的是重整反应温度,重整反应温度随调和高辛烷值汽油需要而变化,而反应温度的调整对生成油辛烷值、产氢量、重整反应总温降、重整循环氢纯度、重整C5+液体收率有直接影响。

Fig3. Reforming operating conditions and water content of recycling hydrogen

图4 各产品收率、生成油辛烷值、温降等随反应温度变化

重整理论阐述了重整生成油辛烷值、反应总温降、重整产氢量随反应温度的升高而增大,反之减小;重整循环氢纯度、C5+液体收率随重整反应温度的增大减小,反之增大[3]。

由图4可以明显看出自6月1日起提高反应温度,重整生成油辛烷值、反应总温降、重整产氢量随着升高,这与提高温度有利于重整反应的理论相吻合[3],但将6月1日—6月5日数据与4月16日—4月17日及4月30日—5月2日数据对比可得:6月5日后提高重整反应温度至530 ℃以上,重整生成油辛烷值低于前两次525 ℃左右时的辛烷值近两个单位,反应总温降低于前两次525 ℃左右时的总温降近20 ℃,重整产氢量低于前两次525 ℃左右时的产氢量近30 m3氢气/吨重整进料,这三点又与提高温度有利于重整反应,重整生成油辛烷值、反应总温降、重整产氢量随反应温度的升高而增大相违背,分析主要原因为催化剂氯含量较低,造成酸性功能减弱,使得烷烃转化至芳烃的转化率较低,从而使得生成油辛烷值、反应总温降、产氢量较低,经过6月2日I重整将再生注氯量由300 mL/h调高至900 mL/h后,重整催化剂上氯含量有所恢复,使得自6月10日起,在反应温度维持在515℃左右时,重整生成油辛烷值逐渐上升至17日的99.38、重整反应总温降逐渐上升至241℃,重整产氢量逐渐上升至410 m3氢气/吨重整进料,较2、3、4日、5日重整反应温度为522~530 ℃时高,说明催化剂水氯平衡已恢复正常,重整反应趋于正常。

同理由图4可以明显看出,自6月1日起提高反应温度,至6月5日,重整C5+液体收率、重整循环氢纯度随着重整反应温度的提高而降低,这与“提高反应温度,加氢裂化反应加快,催化剂上的积炭速率加快,引起催化剂失活,液体产品收率下降”的理论相吻合[3],但6月5日至8日,在重整温度稳定在530 ℃左右时,重整C5+液体收率有个明显的上升过程,于7日、8日分别达到81.83%、84.03%较前两次反应温度为525 ℃时高出2%左右,重整循环氢纯度有个明显的上升过程,于8日达到88.5%,这两点均与提高温度,重整C5+液体收率、循环氢纯度降低的理论相违背[3],分析主要原因为催化剂氯含量较低,造成酸性功能减弱,降低了重整反应深度,减慢了加氢裂化反应,减少了由发生加氢裂化反应而造成的液体损失,从而使重整生成油C5+液体收率上升、循环氢纯度升高[4],经过6月2日I重整将再生注氯量由300 mL/h调高至900 mL/h后,重整催化剂上氯含量有所恢复,使得自6月10日起,重整C5+液体收率、循环氢纯度随重整反应温度的升高而降低,降低而升高,在反应温度维持在515 ℃左右时,重整C5+液体收率维持在82%左右,高于前两次提温至525 ℃时的C5+液体收率,重整循环氢纯度维持在91%左右,稍高于前两次提温至525 ℃时的重整循环氢纯度,同样说明催化剂水氯平衡已恢复正常。

2 分析原因验证

重整理论给出,重整缺氯的征兆有:

(1)氢纯度上升,产氢量减少;

“撒狗粮”慢慢就成了他们的日常。别人家的教育孩子,都是一个唱红脸一个唱白脸。但在他们家,却是父母双打。

(2)重整生成油辛烷值下降,C5+液体收率增高;

(3)重整反应总温降减小;

(4)提高温度不见明显效果[3]。

由上述图表数据分析得出结果均与重整催化剂缺氯相吻合,且在提高催化剂注氯量后,各趋势均靠向正常,故经过分析,确定此次提高反应温度,重整生成油辛烷值、产氢量及反应总温降均较低是由于催化剂氯含量较低引起的。

3 处理方法

自6月2日起,将催化剂注氯量由300 mL/h提高至900 mL/h,并严密观察重整生成油辛烷值、重整产氢量、重整反应总温降及其它重要重整参数变化,以确定增大注氯量的效果。重整此次共装填催化剂41 400 kg,而I重整催化剂循环量为500 kg/h,故催化剂循环一周所需的时间为82.8 h,一周时间催化剂完成两个再生周期,使得催化剂氯含量基本达到生产要求,上述数据也表明6月10日后,各操作指标逼近正常值,自此补氯结束。由于化验室化验催化剂氯含量仍较小,随即延长了补氯时间,至16日将再生催化剂补氯量调整至正常的600 mL/h。

4 引起重整催化剂“失氯”的原因

引起重整催化剂失氯的原因有:

(1)注氯量较小;

(2)系统过湿;

由图3中所列出的重整循环氢中水含量分析数据显示,重整系统水含量波动很小,且处于正常控制范围,故可以排除是由于系统过湿造成的重整催化剂失氯。

金陵石化60万t/a连续重整正常生产时频繁切换于汽油、芳烃方案,汽油方案时由于反应苛刻度较低,催化剂积炭较低,催化剂烧焦床层温度较低,故催化剂氯损失量较小[5]。化验室化验待生及再生催化剂上氯含量较高,随即根据化验结果逐渐将催化剂注氯量降低至300 mL/h,以维持稳定的催化剂氯含量。由于待生及再生催化剂中氯含量波动较大,这给I重整技术人员调整催化剂注氯量增加了难度,致使在相信分析结果的前提下,降低了催化剂的注氯量,导致催化剂失氯。

5 结 论

(1)本次重整由汽油方案切换为芳烃方案后反应苛刻度低不是由重整原料性质及重整反应条件引起;

(2)本次提高温度后仍无法达到生产需要的苛刻度是因为催化剂氯含量低造成的;

(3)原因确定后通过增加再生注氯量解决了重整反应苛刻度低的问题,确保了装置生产。

[1]刘淑敏,马爱增.水氯失衡对连续重整催化剂性能的影响[J].石油炼制与化工,2013,44(2):8-13.

[2]王智杰,重整反应系统一反温降低的原因分析及应对措施[J].化学工程与装备. 2014(11):15-19.

[3] 徐承恩.催化重整工艺与工程[M].北京:中国石化出版社, 2009-09-01.

[4] 潘洋.重整装置中氯对生产的影响及对策[J].石油炼制与化工,2009,40(6):58-60.

[5] 伍于璞,刘红云.连续重整产品方案与反应苛刻度关系探讨[J].炼油技术与工程,2011,41(8):14-17.

Analysis on Reasons of Causing Low Octane Number Reformate

JIANG Qiao

(Jinling Company, Sinopec, Jiangsu Nanjing 210033,China)

Based on the situation thatsince increasing the reaction temperature of CCR I on June 1, 2015, reasons were analyzed from following three aspects: feed properties, operating conditions and catalyst properties. Detailed data (reformate octane number, hydrogen output, reaction temperature drop, C5+ liquid yield, recycle gas purity and stabilizer overhead gas data) were compared with those when the reaction temperature was increased to 525℃ twice before. The results show that that the loss of chlorine in the reformer catalyst is main reason to cause lower the reformate octane number and hydrogen output. In addition, possible reasons of chlorine loss of the catalyst were further analyzed. By increasing chlorine injection, the reformate octane number, hydrogen output and total temperature drop were returned to normal until Jun 17, 2015.

reforming; operating conditions; reformate; octane number

TE 624

A

1671-0460(2016)06-1237-04

2016-04-22

姜巧(1980-),女,江苏省南京市人,工程师,硕士学位,2002年毕业于常州大学化工工艺专业,现从事企业科研管理工作。E-mail: jiangq.jlsh@sinopec.com,电话:025-58988830。