一种环境友好型钛合金微乳化切削液的研制

2016-09-19邓富康李康春黄福川

邓富康,李康春,黄福川

一种环境友好型钛合金微乳化切削液的研制

邓富康1,2,李康春1,2,黄福川1,2

(1. 广西大学化学化工学院,广西 南宁 530004; 2. 广西石化资源加工及过程强化技术重点实验室,广西 南宁 530004)

通过对钛合金切削加工工况进行分析,提出了钛合金加工对金属切削液的要求及对环境友好型钛合金微乳化切削液的研制。介绍了基础油、抗磨剂、抗氧剂、防锈剂、油性剂、表面活性剂、消泡剂、杀菌剂、pH调节剂等添加剂选用。实验表明,研制的微乳化切削液环保及综合性能优良,具有优异的存储稳定性、润滑性、极压性、清洗性、防锈性以及冷却性,满足钛合金加工特性要求。

钛合金;微乳化液;切削

钛及钛合金具有密度小、比强度高、韧性好、热膨胀系数低、无磁性、耐腐蚀性能好等许多优异特性,是优异的结构和功能材料,广泛应用于航空航天工业领域,21世纪以来钛加工材产量不断增长,2013年钛加工材达45 453 t[1]。钛合金机械加工包括车削、钻削、刨削、拉削、铣削、攻丝、磨削等,属于典型的难加工材料。主要表现为:钛合金导热系数小,导致切削加工区域温度高、温升快,要求加工线速度不超过200 m/min;弹性模量低,加工过程中容易变形回弹,使得加工面与加工刀具摩擦系数增大;加工硬化倾向较高,进一步导致了加工过程中摩擦力增大,温度升高;化学活性高,长时间高温切削加工,会导致其与与氧、氢、氮发生化学反应,形成脆硬的反应膜,增大了加工的难度。因此润滑和冷却成为提高钛合金加工效率,减少加工成本的关键因素。

国内外众多学者针对钛合金加工过程产生的问题展开了许多相关研究,其切削工艺主要分为干切削技术和切削液技术。干切削技术尚未成熟,应用范围有限。切削液技术起步早,应用范围广,国内几个钛合金加工厂大多采用切削液来解决加工过程中的润滑冷却问题;同时,还要求其起到防锈性和清洗的作用。钛合金切削液分为油基切削液、水基切削液,水基切削液又可分为乳化切削液和合成切削液。油基切削液润滑性好,但冷却性能较差;合成切削液冷却性能好,但润滑性能较差;乳化切削液则兼具了润滑性和冷却性。油基切削液由于冷却性能差,生物降解性差以及切削过程中,产生烟雾,危害操作人员健康等缺点,逐渐被水基切削液取代。研制钛合金切削液是一种环境友好型的微乳化切削液,使其具有油基切削液的润滑性,又兼具合成切削液的渗透性、冷却性、清洗性以及稳定性,实现了加工性能、经济性能以及环境性能的平衡兼顾的预期。

1 实验部分

1.1 实验材料

主要材料有钛合金TC4、PAO4、季戊四醇酯、己二酸酯、硫化脂肪酸酯、T502A、T531、油酸、三乙醇胺硼酸酯、T746、T706、T705、脂肪醇聚氧乙烯醚、石油磺酸钠、丙烯酸酯与醚的共聚物、Starcide BK、Staradd CBA、去离子水等。

1.2 实验方法

微乳化切削液采用油、水相互溶的方法制备,分别制备油相和水相,油相的制备是将定量基础油加入溶解锅中,使用电磁加热搅拌器加热至一定温度,分别加入定量抗氧剂、抗磨剂、防锈剂、润滑剂、消泡剂以及非离子表面活性剂脂肪醇聚氧乙烯醚,直至均匀溶解。水相的制备是将定量去离子水加入溶解锅中,再分别加入杀菌剂、pH值调节剂以及阴离子表面活性剂石油磺酸钠,搅拌加热到一定温度,并保持一定温度灭菌。再将水相逐渐加入油相中,保持一定温度并按一定转速搅拌,开始形成水/油型乳化体,随着水相加入量增多,粘度下降,变型为油/水型乳化体,该方法可获得稳定微小的乳化颗粒[2]。

1.3 性能检测

防锈实验按GB/T 6144 进行,实验温度: ( 35±2)℃,实验时间: 单片24 h,叠片8 h;腐蚀实验按GB/T 6144进行,实验温度: ( 55±2)℃,实验时间:铸铁片24 h,紫铜片4 h,铝片4 h。乳液安定性按SH/T 0579进行;四球试验在济南时代试金试验机有限公司生产的MR-S10G杠杠四球摩擦试验机上进行,实验条件: 室温, 转速: ( 1 450±50)r/min;钢球:上海钢球厂GCr15,12.7mm轴承钢球,执行标准: GB/T 3142;攻丝扭矩实验在德国生产的Micro-Tap G8 攻丝扭矩实验机上进行,实验条件: 室温,钻头材料: 氧化涂层高速钢,实验材料: 钛合金TC4,执行标准: Micro-Tap G8 相关实验方法;实车切削试验在广西大学实训基地机加工中心进行,加工方式:外圆车削,加工刀具:硬质合金钢,切削用量:切削速度43.9 m/min,进刀量0.2 mm/r。

研制微乳化切削液的其他相关理化性能测定按相应的国家或行业检测标准进行。

2 钛合金微乳化切削液的研制

2.1 基础油选择

微乳化切削液基础油的选择要根据其理化性能,包括黏度、闪点、润滑性、相溶性、稳定性等。基础油黏度会影响切削液的润滑性和乳化稳定性。黏度低的基础油能较快地流入切屑与与刀具前面以及工件与刀具后面的接触区间隙处,从而能更快润湿成膜,起到更好的润滑作用。黏度大的基础油在摩擦面形成的油膜厚,减摩效果显著,润滑性好,但乳化需要较多的表面活性剂。此外,黏度对乳化稳定性有影响。当基础油黏度大时,液滴分子间运动受阻力大,速度减慢,碰撞强度因之减弱,不易发生聚析,乳化稳定性好。通常乳化切削液基础油的黏度选择在15~35 mm2/s 之间。同时采用低黏度基础油还能保证了大量添加剂加入后,切削液黏度仍满足要求。基础油作为油溶性添加剂、表面活性剂等的载体,要求对添加剂有较好的溶解性。微乳化切削液为了满足运输储存以及使用安全要求,基础油的闪点不宜太低。基础油要具有良好的氧化稳定性和水解稳定性。如果基础油稳定性差,放置一段时间后被氧化,导致酸值增大,破坏了乳化液体系的平衡,使乳化液分层,影响乳化液的使用寿命。乳化液基础油还会对产品的外观有影响。

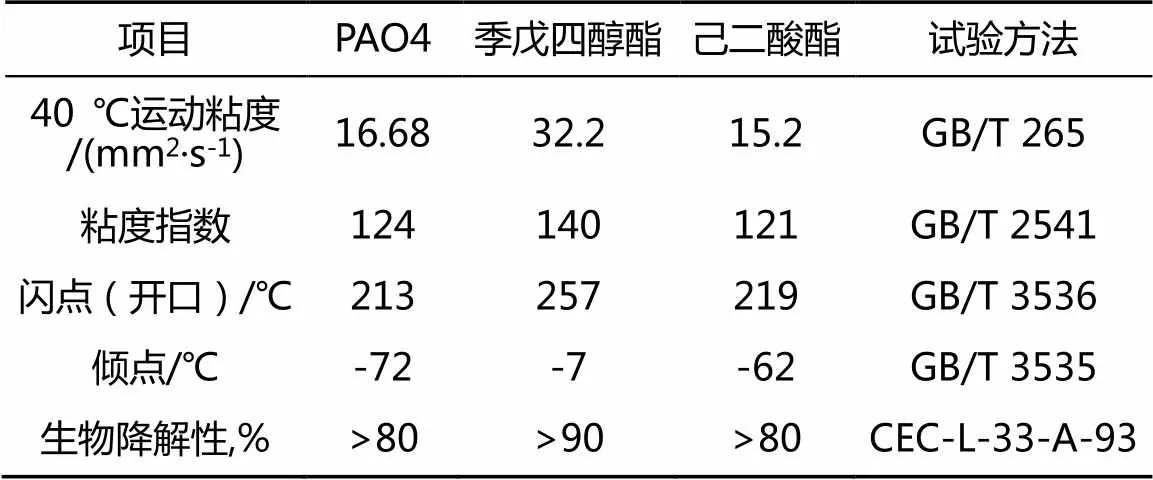

目前国内切削液的基础油大多采用矿物油。然而矿物油皂化值小、油膜强度低、润滑性差、生物降解性低,存在严重环境污染等缺点。此外,亲水性较强的阴离子乳化剂对矿物油有明显的稠化作用, 甚至成膏状。研制切削液的基础油选用聚α-烯烃(PAO4)、季戊四醇酯以及己二酸酯三种合成油复合作为基础油,按质量比1:1.5:1.5复合,添加范围为10%~30%。复合基础油皂化值较矿物油高,具有较高的抗磨减摩效应及较高的油膜承载能力[3]。此外,这三种基础油40 ℃运动粘度适合,且闪点高,生物降解性好,具有优良的热安定性、水解稳定性以及氧化稳定性。其中,PAO4各方面性能变现最佳,季戊四醇酯水解稳定性和热稳定性比己二酸酯好,而己二酸酯的氧化稳定性要比季戊四醇酯好,酯类基础油的存在改善了PAO4对添加剂的相容性。其典型理化性能如下表1所示。

表1 基础油的典型理化指标

2.2 复合添加剂复配研究

2.2.1 抗磨剂的选择

钛合金切削加工属于重负荷金属切削加工。在金属切削加工过程中, 钛合金发生弹塑性变形,刀具与合金持续接触摩擦, 产生大量的切削热,切削温度可高达1 000 ℃以上。切削温度过高,导致刀具与切屑、刀具与工件之间容易粘附、磨损,降低刀具的寿命和切削效率。 因此,降低切削温度,提高切削效果是切削加工中的急需解决的问题。仅使用不含添加剂的基础油是很难满足切削过程中的润滑和冷却性能要求。因此,必须添加极压抗磨添加剂和其他功能添加剂来满足使用要求。在高温重负荷条件下,极压抗磨剂在摩擦金属表面生产化学反应膜,将接触界面分隔,减少了刀具与加工材料的摩擦。金属加工液常用的抗磨剂有硫、磷、氯化合物、有机钼化合物以及超碱值的磺酸盐等。这些化合物在高温下与金属表面发生化学反应,生成化学吸附保护膜,可耐较高的温度,故可用于极压润滑摩擦状态。研制切削液选择硫化脂肪酸酯作为抗磨剂,是一种非腐蚀性硫极压润滑剂,具有良好的热稳定性和油溶性。为了确定硫化脂肪酸酯的最佳加剂量。在实验中,从0开始,逐级递增1%(质量分数,下同),分别与基础油在60~70℃左右搅拌均匀;然后冷却至40℃以下获得9个油样;再分别对九个油样进行四球机试验,测定磨斑直径和最大无卡咬负荷。实验结果表明,抗磨剂的加入为一定量时磨斑直径和最大无卡咬负荷无显著变化,均达到最优值,最终确定抗磨剂的添加范围为5.0%~15%。

2.2.2 抗氧剂的选择

钛合金切削、负荷大、速度较低,切削过程不断生产新的金属表面,切削液在受到高温、氧气和金属催化剂的容易产生氧化,产生胶状物和有机酸,影响乳化液体系稳定。因此,需要加入一定量的抗氧剂来提高乳化液氧化安定性能,抑制油品氧化,延缓氧化速度,并能防止酸性氧化物腐蚀金属和破坏体系稳定性。抗氧剂主要起到终止氧化反应的进一步进行,以及抑制金属或其离子对氧化的催化作用,以延长产品的使用寿命。选择抗氧剂时要注意抗氧剂的生物降解性以及基础油感受性等问题。通常情况下,几种抗氧剂复合使用比单一使用效果好。研制切削液选用选用T502A和T531作为抗氧剂,T531(N-苯基-α-萘胺)为芳胺型抗氧剂,工作温度高,抗氧化性好,具有突出的高温抗氧化性能。T502A为屏蔽酚型抗氧剂,具有优良抗氧化性能,与胺型抗氧剂复合油协同效应。实验将两种抗氧剂按不同比例复配,且按不同量添加到基础油中,通过旋转氧弹实验方法测定氧化诱导时间,判断油品氧化程度,结果发现两者具有良好的协同效应,均优于单剂使用。最终确定抗氧剂T502A与T531按1:1复配,添加范围为0.1%~3.0%。

2.2.3 油性剂的选择

在金属切削加工过程中,要求切削液具有较好的减少摩擦和磨损的性能。因此要加入一定量的油性剂。由于油性剂含有极性基团,能够吸附于金属表面,生产物理和化学保护膜将两金属接触面分开,在金属表面形成坚固而薄的单分子层,减轻金属与金属接触,降低接触面摩擦系数提高液体的润滑性。油性剂起到边界润滑的作用,能降低加工过程中的摩擦阻力和工具磨损,获得更好的加工精度和表面质量,延长工具使用寿命。通常作为油性剂的物质有动植物油脂、脂肪酸、酯类以及高级醇等。经润滑剂承载能力测定(四球法)实验发现,使用酯和酸复合作为油性剂,具有良好的抗磨性和润滑性能。因此,研制切削液采用油酸和三乙醇胺硼酸酯按1:2.5复配作为润滑剂,添加范围为0.1%~3.5%。三乙醇胺硼酸酯能弥补油酸油膜强度不足的缺陷,油酸又可以加强三乙醇胺硼酸酯润滑性,两者复配具有协同效应,满足了重负荷切削加工对润滑、减摩、承载能力的要求。此外,三乙醇胺硼酸酯还具有一定防腐性能。

2.2.4 防锈剂的选择

研制水基切削液有大量水的存在,金属表面吸附的润滑油分子由于吸附不牢不能有效起到防锈作用,会使工件、刀具生锈、设备使用寿命减短,增加额外生产成本。因此,必须加入一定量合适的防锈剂,使工件、刀具在切削加工过程中不会发生锈蚀,保证加工结束后在规定工间放置时期内直接暴露在空气中也满足防锈质量要求;同时使得机床得到良好保护。研制切削液选用防锈剂T746十二烯基丁二酸、T706苯并三氮唑和T705碱性二壬基苯磺酸钡,由于极性基团存在它们能在金属表面形成薄而牢固的油膜,阻止腐蚀介质与金属接触,保护金属不被锈蚀和腐蚀。实验按不同复配比和添加量复配进行铜片腐蚀试验(GB/T5096)和水基切削液防锈性能试验(GB/T6144),最终确定T746:T706:T705质量比为1:1:2,添加范围为5.0%~10%。

2.2.5 表面活性剂的选择

①综合考虑到未来几年北京降水形势起伏不定,旱中有涝、旱涝急转已成常态化的趋势,建议可以先期立项研究系列延长以及下垫面变化带来的影响,修订资料,开展评价分析。待综合考虑未来几年降水丰枯实际情况后,再着手开展《北京市水文手册》中关于暴雨和洪水的修订工作。

钛合金切削加工过程要求微乳化切削液具有润滑、冷却以及清洗作用,而微乳化切削液整体性能受表面活性剂性能影响较大,性能优良的表面活性剂可使得切削液具有低的表面张力,具有良好的润湿性能,从而润滑、冷却以及清洗性能也得到相应提高。优良的表面活性剂还使得微乳化切削液受其他添加剂组分影响小,从而具有优良的稳定性。微乳化切削液分散相粒度在0.1~1 μm,粒度小表面自由能大,采用非离子表面活性剂和阴离子表面活性剂复配,能起到显著降低切削液表面自由能,获得稳定的微乳化液体系,满足高水基切削液的需要。表面活性剂的亲水、亲油平衡值(HLB值)是制取乳化体的重要因素,HLB 值在8 ~18 适宜做O/W 型微乳化液。

研制微乳化切削液采用脂肪醇聚氧乙烯醚和石油磺酸钠作为表面活性剂。脂肪醇聚氧乙烯醚是最主要的非离子表面活性剂,HLB值为13.61[4]。石油磺酸钠为阴离子表面活性剂,HLB值为16.7[5]。两种表面活性剂HLB值适合,复配具有协同增效作用,乳化、润湿、清洗性能优良。通过均匀设计实验,采用不同比例的脂肪醇聚氧乙烯醚和石油磺酸钠复配,获得不同适宜HLB值的复合表面活性剂,再加入复合基础油和去离子水调配,观察体系的乳化情况。根据实验结果,最终确定脂肪醇聚氧乙烯醚和石油磺酸钠按质量比1:2复配,复合表面活性剂添加范围为20%~30%,去离子水添加范围为余量,可获得较好的乳化性能。

2.2.6 其他添加剂的选择

气泡会加速切削液的氧化变质速度,加速消耗添加剂,使切削液导热能力下降影响散热,影响润滑油膜生成,对设备造成磨损。研制切削液选用丙烯酸酯与醚的共聚物作为消泡剂,添加量为30×10-6~50×10-6,抑制泡沫的产生,提高了切削液的使用效果。水基切削液易滋生微生物和细菌,需要选择杀菌效果好,对皮肤刺激小,对切削液功能性无影响,对金属不腐蚀的杀菌剂。研制切削液选用Starcide BK作为杀菌剂,添加量为0.05%~0.3%。PH值是水基切削液一项重要指标,PH值对切削液乳化体系稳定性、防锈防腐性以及皮肤刺激性有影响,一般控制在8~10,选用Staradd CBA调节,添加范围为1.0%~5.0%。

3 研制钛合金微乳化液的性能

3.1 切削液理化指标

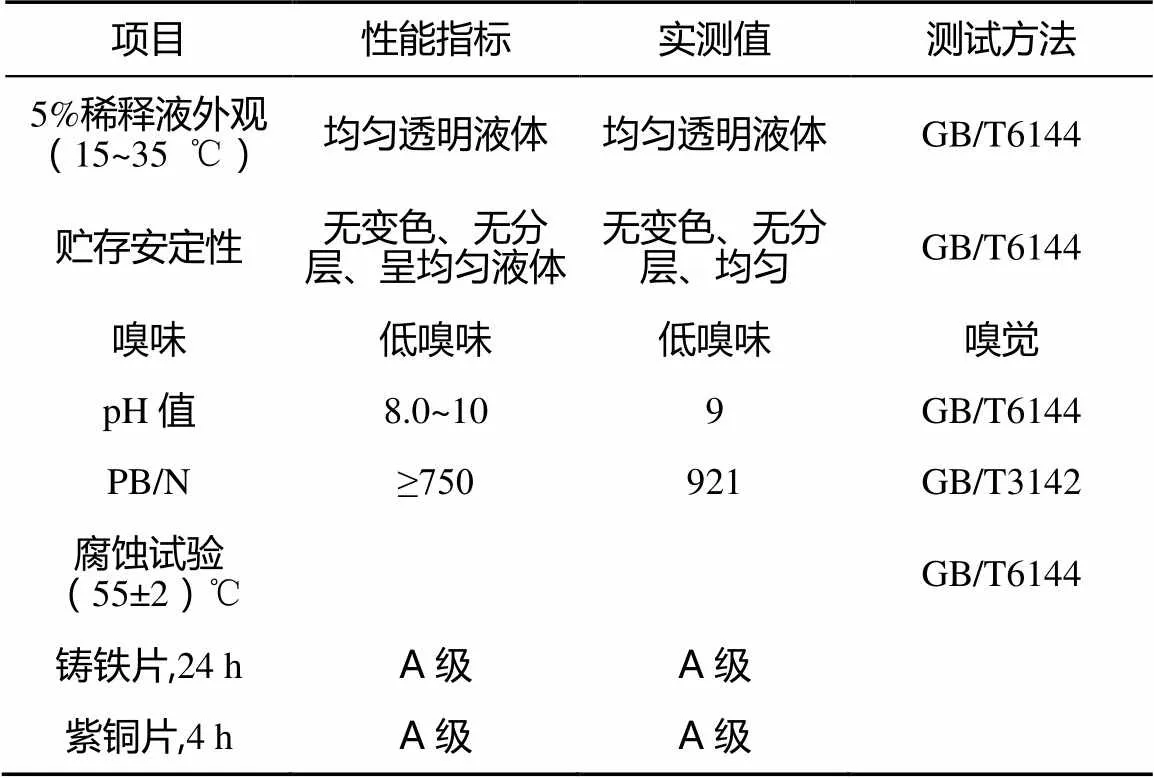

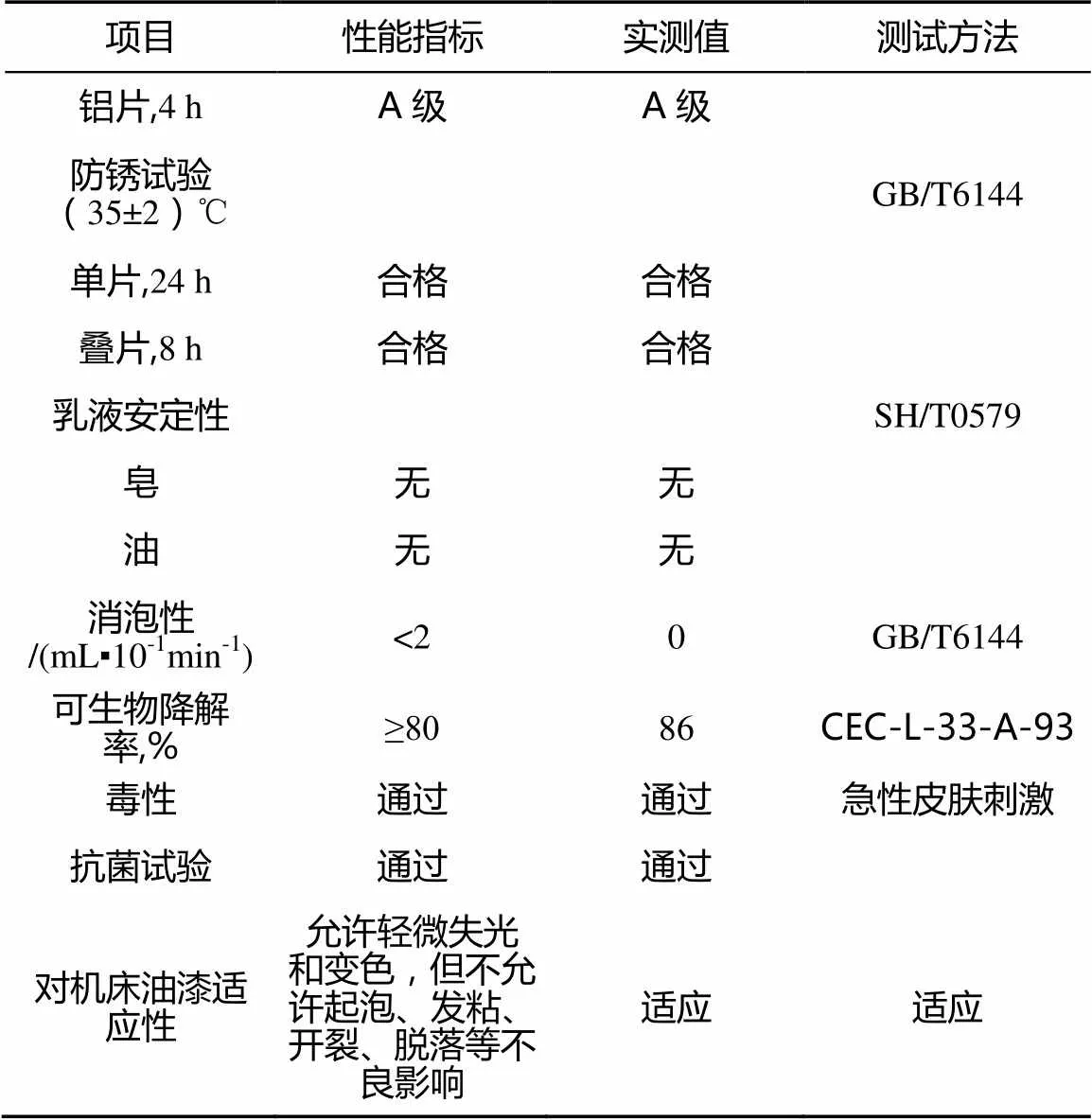

研制切削液配方确定后运用均匀设计法结合灰色层次分析法[6]得出一组较优的添加配方,对其理化指标进行了考察,结果如表2所示。

表2 切削液理化指标

续表

项目性能指标实测值测试方法 铝片,4 hA级A级 防锈试验(35±2)℃GB/T6144 单片,24 h合格合格 叠片,8 h合格合格 乳液安定性SH/T0579 皂无无 油无无 消泡性/(mL▪10-1min-1)<20GB/T6144 可生物降解率,%≥8086CEC-L-33-A-93 毒性通过通过急性皮肤刺激 抗菌试验通过通过 对机床油漆适应性允许轻微失光和变色,但不允许起泡、发粘、开裂、脱落等不良影响适应适应

3.2 切削液切削性能评价

为了更好评价研制微乳化切削液实际切削效果,分别进行了攻丝扭矩模拟评定试验和实机切削试验,结果表明:

1)在德国Micro-Tap G8 攻丝扭矩试验机上对研制微乳化切削液液与某进口切削液进行测试,研制切削液3次攻丝扭矩实验的最大扭矩均小于进口切削液,平均扭矩与进口切削液相当,表明研制具有优良的润湿和润滑性能,能够满足钛合金切削加工要求,具有良好的加工性能和加工效率,刀具寿命得到提高。

2)在机加工中心进行实际车削实验,分别对研制微乳化切削液和某进口切削液进行测试,测定刀具到达磨损限时切除的钛合金材料的总体积。实验过程中,两种切削液均未出现卡盘打滑、工件停转现象,表面切削液具有优良润滑性,研制切削液切除金属总体积比进口切削液多30%以上,具有优良的切削加工性能。

3)在切削实验过程中,实验工件均具有良好的加工质量,且工件在规定放置时间内均为出现锈蚀现象,且切削加工使用的实验机和机床均未出现 脱漆、锈蚀现象。

4 结 论

研制了一种环境友好型钛合金微乳化切削液,研制切削液采用环境友好型合成油和合成酯复配作为基础油,并添加抗磨剂、油性剂、抗氧剂、防锈剂、抗泡剂、表面活性剂等复合添加剂调配而成。经理化性能测试、模拟试验以及实车试验,表明研制切削液具有较好的润湿润滑效果、稳定性高、切削效率高、可用延长刀具使用寿命,对刀具、工件及机床无腐蚀,可以满足钛合金材料重负荷切削加工要求。研制切削液油蒸气少、气味小、蒸发损耗低,自然降解率高,且对人体和环境无危害,是一种环境友好型轧制油。同时,研制切削液的成本较低,性价比高。

[1] 中国工程院. 中国钛合金及海绵钛发展[M]. 北京:高等教育出版社,2015:12-13.

[2] 刘镇昌. 第5讲 切削液的配制方法[J]. 机械工程师,2008,05:70-72.

[3] 孙建林,黄瑛,熊孝经,等. 添加剂皂化值对铝材轧制油工艺润滑性能的影响[J]. 中国有色金属学报,2011,21(6):1491-1495.

[4] 秦娇龙,庞文文,刘如军,任天瑞. 脂肪醇聚氧乙烯醚的HLB值分析方法研究[J]. 世界农药,2014,03:46-48+55.

[5] 张康夫,等. 水基金属加工液[M]. 北京:化学工业出版社,2008. 54-55.

[6] 经建芳,唐彩珍,蓝明新,唐兴中,黄福川. 基于灰色层次分析法的钛合金切削液配方优选研究[J]. 组合机床与自动化加工技术,2015,08:148-152+156.

Development of an Environment-friendly Titanium Alloy Microemulsion Cutting Fluid

DENG Fu-kang1,2,LI Kang-chun1,2,HUANG Fu-chuan1,2

(1. School of Chemistry and Chemical Engineering, Guangxi University, Guangxi Nanning 530004,China; 2. Key Laboratory of Guangxi Petrochemical Resource Processing and Process Intensification Technology, Guangxi Nanning 530004,China)

Through analysis of titanium alloy cutting processing conditions, requirements of titanium alloy processing for metal cutting fluid were proposed, and development of environment-friendly titanium alloy microemulsion cutting fluid was put forward. In this paper, selection of additives was introduced, such as the base oil, the antiwear agent, the antioxidant, the anti rust agent, the oily agent, the surface active agent, the antifoaming agent, the antiseptic agent, and the pH regulator and so on. The experimental results show that the microemulsion cutting fluid has good environmental protection and comprehensive properties, excellent storage stability, lubrication, extreme pressure, cleaning , anti rust and cooling, and can meet the requirements of the processing characteristics of titanium alloy.

Itanium alloy; Microemulsion; Cutting

TG 174

A

1671-0460(2016)06-1112-05

2016-04-24

邓富康(1991-),男,广西省百色市人,硕士研究生,研究方向:润滑油及其添加剂的研究与开发。E-mail:dengfukang@foxmail.com。

黄福川(1963-),男,教授,博士,研究方向:润滑油及其添加剂的研究与开发。E-mail:huangfuchuan@gxu.edu.cn。