大孔容孔径氧化铝的合成研究

2016-09-19吕振辉张学辉

佟 佳,吕振辉,张学辉

大孔容孔径氧化铝的合成研究

佟 佳,吕振辉,张学辉

(中国石油化工股份有限公司 抚顺石油化工研究院,辽宁 抚顺 113001)

采用中和成胶法,以偏铝酸钠、硫酸铝等为原料,考察了成胶温度、成胶pH值、助剂等条件对合成氧化铝产品性能的影响。结果表明:升高成胶温度,氧化铝产品的结晶度随之增高,比表面积呈先增大后减小的趋势,孔容、孔径增大,在成胶温度为70 ℃时产品的最可几孔径最大。随成胶pH的升高,氧化铝产品的比表面积逐渐减小,pH=7时以小孔为主,pH=8时孔容增至最大,孔分布向大孔方向偏移,继续增高pH值孔容和大孔比例均减小。在成胶体系中引入2%的P、F、Si作为助剂均可有效提高氧化铝的孔径,助剂F和Si会使氧化铝的比表面积和孔容有所减少,而P会显著提高氧化铝的比表面积和孔容。加入0.2%~1%的B2O3作为助剂后,产品的孔径分布向大孔方向显著偏移。

氧化铝;孔结构;助剂;温度;pH

氧化铝具有较高的孔容、比表面积,很好的热稳定性等特性,其作为载体在催化领域内有着非常广泛的应用[1,2],氧化铝载体的孔结构对催化剂的性能影响显著。与此同时,原油品质日益变差,重油组分在催化剂孔道内的扩散阻力较大,重金属杂质沉积和积碳都会导致催化剂活性下降甚至失活。为解决这些问题,就迫切需要开发出具备大孔容孔径的氧化铝载体。大孔容有利于大分子物质在催化剂的内部扩散,大孔径则有利于提高催化剂的容金属能力[3-5]。本文采用中和成胶法制备氧化铝,制备过程主要有成胶、老化、洗涤、干燥、成型[6]。在制备过程中,对氧化铝孔结构影响较大的因素有:成胶温度、成胶PH值、助剂等,本文主要针对以上几个因素考察了氧化铝的合成情况,并对合成产品进行了表征。

1 实验部分

1.1 原料

实验用主要原料有硫酸铝,偏铝酸钠,硅溶胶,硼酸,磷酸,去离子水。

1.2 合成方法

采用中和成胶法制备氧化铝。在一定条件下,按一定的配比将偏铝酸钠和硫酸铝溶液混合,制成均匀的白色凝胶,老化后产物经过滤、洗涤、干燥,得到氧化铝。

1.3 表征方法

采用美国麦克仪器公司ASAP-2420物理吸附仪进行孔结构测试;日本理学公司Dmax 2500型X射线粉末衍射仪进行晶相结构分析;日本JEOL公司JSM-7500F冷场发射扫描透镜进行样品形貌分析。

2 结果与讨论

2.1 成胶温度

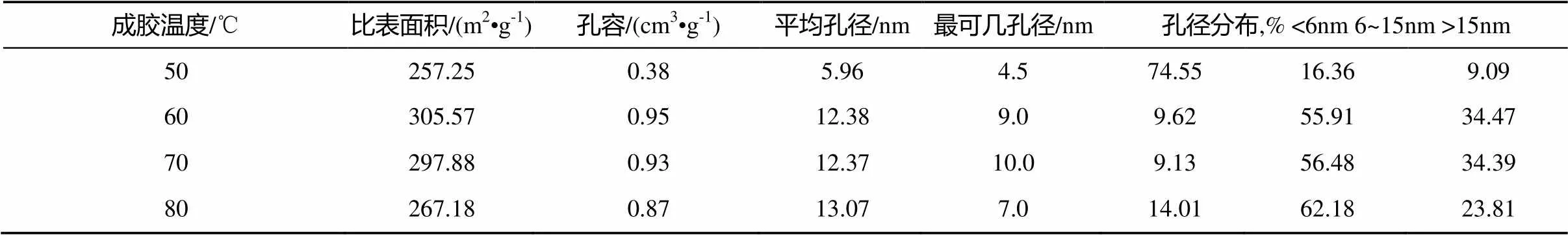

表1列出了不同成胶温度制备的氧化铝孔结构。从表1可以看出,成胶温度为50℃时,制备所得氧化铝产品的比表面积、孔容和平均孔径都较小。随着成胶温度的升高,氧化铝的比表面积呈先增大再减小的趋势,孔容增大并维持在一定范围内,平均孔径逐渐增大,孔分布向大孔方向偏移。在成胶温度为70 ℃时,所得的氧化铝最可几孔径最大,为10.0 nm,继续升高成胶温度,最可几孔径则减小。

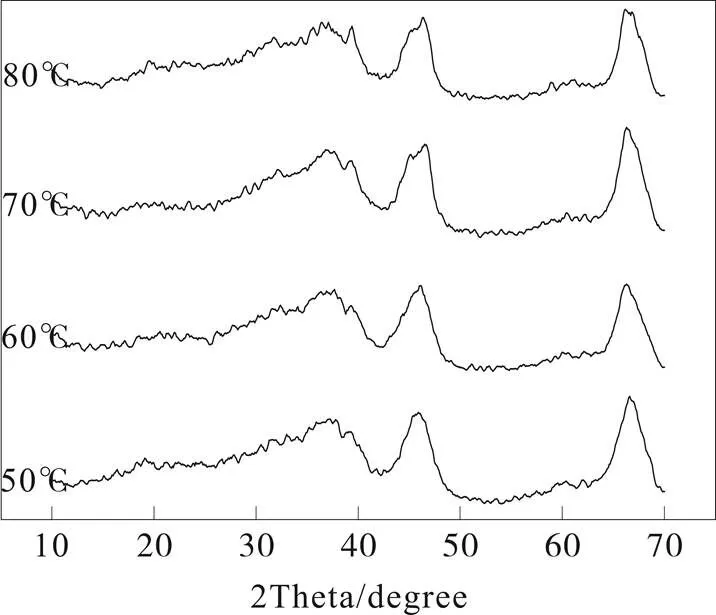

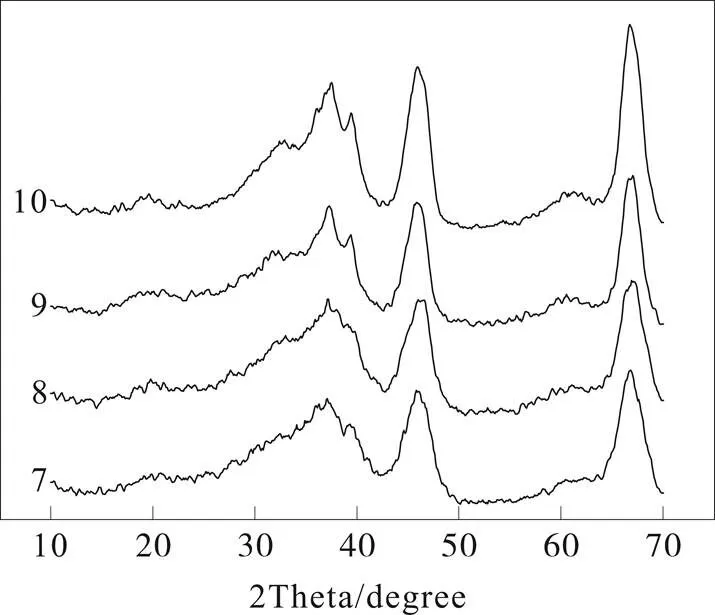

图1为不同成胶温度制备的氧化铝产品XRD谱图。在2为46°、66°处均出现了-Al2O3的特征衍射峰,但随着中和成胶温度的升高,主要衍射峰的强度都有一定程度的增加,峰形变好,结晶度也略有增加。

图1 不同成胶温度制备的氧化铝XRD谱图

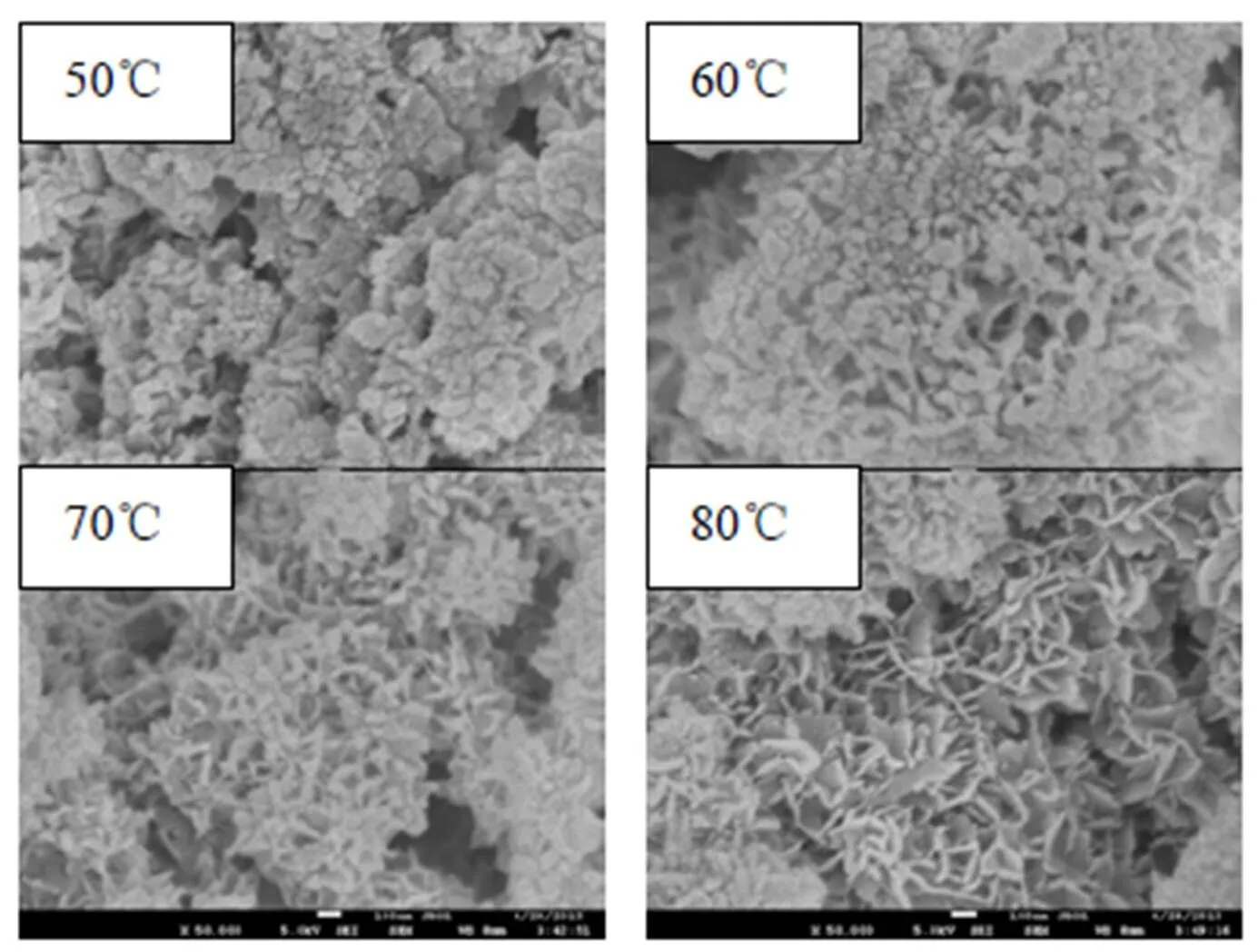

图2为不同成胶温度制备的氧化铝产品的SEM照片。由图2可见,随着成胶温度的升高,氧化铝的晶型趋于完善,由不规则的球状逐渐变成针状晶粒,粒子间的距离也逐渐增大。

表1 成胶温度对氧化铝孔结构的影响

图2 不同成胶温度制备的氧化铝SEM谱图

2.2 成胶pH

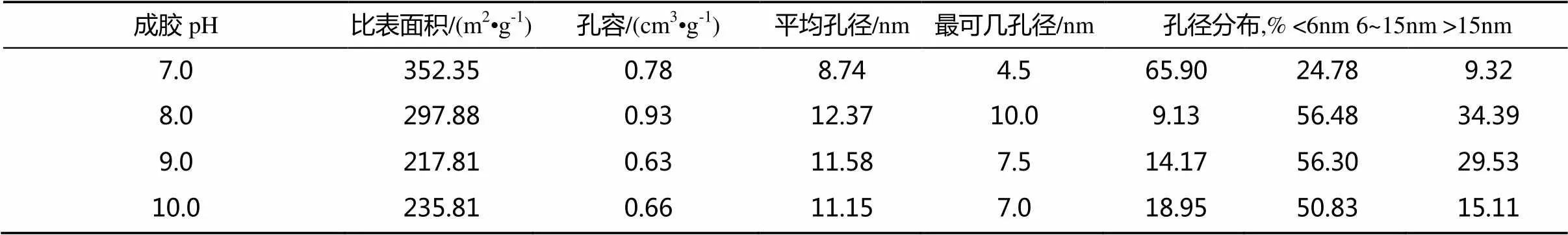

pH值对金属盐水解、溶液的凝胶聚合速度、颗粒大小、初级粒子与二级粒子的堆积、晶相、孔结构等都有一定的影响。保持其他条件不变,考察中和PH值对氧化铝性能的影响,结果如表2。随着成胶pH的升高,所得的氧化铝产品的比表面积呈逐渐减小的趋势。在成胶pH=7时,孔容为0.78 cm3•g-1,平均孔径为8.74 nm,孔径分布主要集中在<6 nm范围内,说明以小孔居多。当成胶pH升至8时,孔容增至0.93 cm3•g-1,孔径分布向大孔方向偏移,最可几孔径为10.0 nm。继续升高成胶pH值为9和10时,氧化铝产品的孔容反而减小, >15 nm的孔比例也随之下降。说明,在一定的pH变化范围内,提高成胶pH值有助于提高氧化铝的孔容和孔径。

图3为不同成胶pH条件下制备的氧化铝XRD谱图。四个样品均具备-Al2O3的特征衍射峰,说明改变成胶pH值并不会影响最终产品的相结构。随着成胶pH的升高,样品的衍射峰强度升高,衍射峰峰形变窄,晶型完善,说明样品的结晶度高,晶粒大,比表面积较小,这与样品孔结构测试的结果相一致。

表2 成胶pH对氧化铝孔结构的影响

图3 不同pH制备的氧化铝XRD谱图

图4为不同成胶pH制备的氧化铝产品的SEM照片。由图5可见,随着成胶pH的升高,氧化铝产品的结晶程度越来越高,晶型越来越完善。但pH为9、10时,氧化铝粒子的堆积相对比较密集,不利于催化剂活性组分在载体表面的均匀分散。与此同时,在成胶pH为8时,氧化铝粒子的分散程度较好,有助于催化剂活性组分在载体上的分散。

2.3 助剂

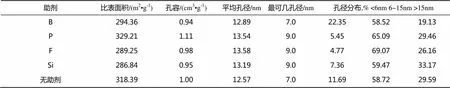

在成胶体系中,分别加入相同质量分数(2%)的助剂,考察了不同助剂对氧化铝性能的影响,结果如表3,可以看出,在成胶体系中引入B后,所得氧化铝样品的比表面积、孔容都减小,同时孔径中小孔较多,分布较弥散。加入F、Si后,比表面积、孔容虽也有所减小,但产品的孔径分布向大孔偏移,最可几孔径提升至9.0,说明F和Si对小孔的生成都有一定的抑制作用。加入P作为助剂后,产品的比表面积、孔容都有了显著地提高,同时<6 nm的孔比例也有明显的下降,最可几孔径为9 nm。这说明,在成胶体系中加入P可有效改善氧化铝的孔结构。

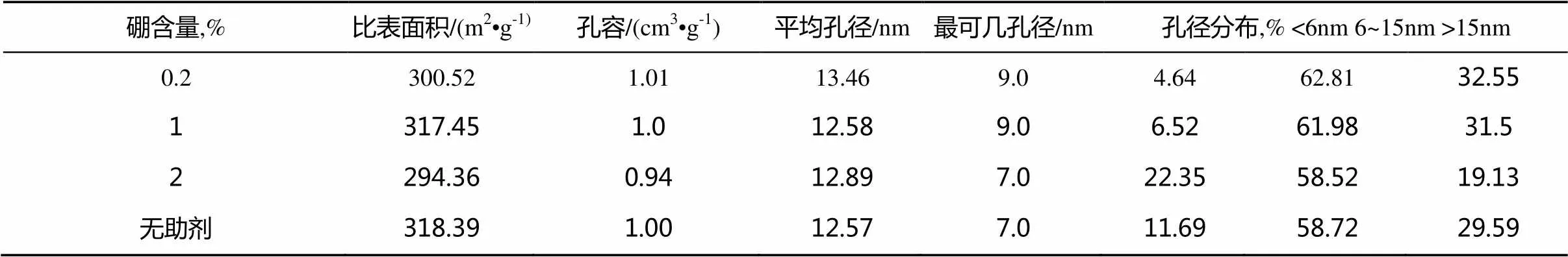

2.4 硼含量

根据文献所述,在成胶体系中引入B2O3有助于抑制-Al2O3小孔的生成[7],这与上述实验加入2%质量分数B2O3后所得产品的表征结果相悖。因此,在本小节中,考察了引入不同质量分数的硼作为助剂时对氧化铝产品性能的影响。结果见表4。由表4可知,在成胶体系中引入B作为助剂后,氧化铝产品的比表面积均有不同程度的下降。但当B的质量分数为0.2%和1%时,所得产品的孔容基本无变化,而产品的孔径分布向大孔方向发生了显著地偏移,最可几孔径由7.0 nm提升到了9.0 nm,说明适量的引入助剂B确实对小孔的生成具有一定的抑制作用。由此可见,在合成氧化铝的成胶体系中,引入0.2%~1%的B时效果最好,量多反而会起到相反的作用,不利于大孔容孔径氧化铝的合成。

表3 不同助剂对氧化铝孔结构的影响

表4 不同硼含量对氧化铝孔结构的影响

3 结 论

成胶温度升高,氧化铝产品的结晶度增大。低温时,氧化铝产品的比表面积、孔容、孔径都较小,随成胶温度的提升,比表面积先增大后减小,孔容和孔径增大,孔分布向大孔方向偏移。

成胶pH值越高,氧化铝产品的结晶度越高,比表面积越小,粒子堆积越为密集,高pH值并不利于催化剂活性组分在载体表面的均匀分散。在pH=7时,氧化铝产品以小孔居多。pH=8条件下合成的氧化铝的大孔比例相对最大,孔容也最大,且粒子的分散程度较好。

在合成体系中引入相同质量分数的助剂,助剂B加入后产品的比表面积、孔容、孔径均有所减少。助剂F和Si的加入虽使产品的孔容和比表面积有所减小,但其孔径分布主要以大孔为主。助剂P的加入则使氧化铝产品的比表面积、孔容、孔径等都有了较为显著地提高。

合成体系中加入B2O3作为助剂,其质量分数为0.2%~1%时有助于抑制小孔氧化铝的生成,产品孔径分布以大孔为主。引入过量的B2O3反而不利于大孔容孔径氧化铝的生成。

综上所述,采用中和成胶法合成氧化铝时,可根据所需的产品性能选择适宜的成胶条件。

[1] Hicks W H,Castagnola N B ,Zhang Z R,et al. Lathlike mesostructured γ-alumina as hydrodesulfurization catalyst support[J]. Applied Catalysis A: General,2003,254(2):311-317.

[2]卢伟光,田辉平.拟薄水铝石溶胶法制备改性氧化铝的研究[J]. 燃料化学学报,2001,29(增刊):188-191.

[3] Furimsky E.Selection of catalysts and reactors for hydroprocessing[J]. Applied Catalysis A: General,2002,171(2):177-206.

[4] Bokhimi X,Sanchez-Valente J,Pedraza F.Crystallization of sol-gel boehmite via hydrothermal annealing[J]. Journal of Solid State Chemistry,2002,166(1):182-190.

[5]张永刚,闫裴. 活性氧化铝载体的孔结构[J]. 工业催化,2000,8(6):14-17.

[6] 隋宝宽,刘文洁,杨刚,等. 温度对拟薄水铝石性能的影响[J]. 工业催化,2007,20(7):46-48.

[7] 王永林,张成,杨刚. 助剂引入对γ-Al2O3性质及其负载催化剂性能的影响[J]. 石化技术与应用,2013,31(3):199-201.

Study on Synthesis of Alumina With Large Pore Volume and Pore Size

TONG Jia,LV Zhen-hui,ZHANG Xue-hui

(Fushun Research Institute of Petroleum and Petrochemicals, Liaoning Fushun 113001, China)

Alumina was prepared by colloid-forming method using sodium aluminate and aluminum sulfate as raw materials. Influence of colloid-forming temperature, PH and additives on properties of alumina was investigated. The results that, with increasing of the colloid-forming temperature, the crystallinity of alumina gradually increases, the surface area increases first and then decreases, both the pore volume and the pore size were increase. The maximum most probable pore size can be obtained when the colloid-forming temperature is 70 ℃. With increasing of colloid-forming pH, the surface area of alumina decreases. The maximum pore volume can be obtained when the colloid-forming pH is 8, and the pore size distribution tends to be larger. Added 2% P, F, Si as additives can increase the pore size of alumina; F and Si can make the surface area and pore volume decrease, while P can make them larger. Added 0.2%~1% B2O3as additives, the pore size distribution tends to be larger significantly.

Alumina; Pore structure; Temperature; Additive; pH

TQ 133

A

1671-0460(2016)06-1104-04

2016-03-18

佟佳(1987-),女,黑龙江省哈尔滨市人,助理工程师,硕士,2013年毕业于大连理工大学,研究方向:重质油加氢裂化。E-mail:tongjia.fshy@sinopec.com。