焦炉烟气湿法脱硫的若干问题探讨

2016-09-14史正茂

史正茂

(河南鑫磊能源有限公司 , 河南 安阳 455141)

焦炉烟气湿法脱硫的若干问题探讨

史正茂

(河南鑫磊能源有限公司 , 河南 安阳455141)

随着对大气污染治理的日益重视,焦炉烟气脱硫工艺开始得到广泛的应用,本文重点论述了几种湿法脱硫工艺的优劣及原理,并结合现有湿法脱硫工艺在焦化行业的实际应用情况,对存在的若干问题进行了探讨。

焦炉烟气 ; 湿法脱硫 ; 问题探讨

0 引言

在“十二五”期间,伴随人口、经济和能源的增长,我国二氧化硫排放量仍然面临增长的趋势,虽然2015年的排放量比2010年减少10%(二氧化硫排放总量为2 070万t),但二氧化硫排放总量仍居世界第一位,还是面临减排的巨大压力[1]。因此,我国相继出台一系列环保政策法规,加大二氧化硫减排量。

根据《炼焦化学工业污染物排放标准》(GB 16171-2012)要求,自2015年1月1日起,现行企业执行新规定的大气污染物排放限值,新标准限值焦炉烟气中二氧化硫排放要达到50 mg/Nm3,氮氧化物排放要达到500 mg/Nm3,而之前焦化企业焦炉烟气排放限值中二氧化硫为100 mg/Nm3,氮氧化物800 mg/Nm3。 在现有焦炉煤气生产工艺过程中设置有煤气脱硫设施,结合焦炉结构的生产特性,所以焦炉烟气的主要污染物指标的减排还得在焦炉烟气末端治理方面,因此,为达到焦炉烟气污染物的排放限值要求必须采取焦炉烟气脱硫工艺,以满足国家新排放标准的要求。

针对焦炉烟气的特点,焦炉烟气脱硫一般可分为湿法、干法和半干法三类。其中干法和半干法脱硫普遍存在脱硫效率低,反应速度较慢,设备庞大等缺点,无法满足焦化厂对烟气二氧化硫达标排放的要求。在此我们主要对比几种湿法脱硫的优缺点,来对优缺点中的若干问题进行探讨。通过探讨提出解决焦炉烟气脱硫生产工艺过程中对应的解决方法,使焦炉烟气脱硫工艺投运后,系统运行良好,有效地降低排放烟气中二氧化硫浓度(<50 mg/Nm3)。节省可观的排污费,取得显著的环境、社会及经济效益。

1 焦炉烟气湿法脱硫技术现状

湿法脱硫技术应用约占整个工业化脱硫装置的85%,其具有反应速度快、吸收剂利用率高、脱硫效率高等特点,但存在腐蚀,设备较复杂等问题[2]。

目前,湿法脱硫技术有石灰石/石灰法、钠碱法、双碱法等。传统的石灰石/石灰法采用钙基脱硫剂吸收二氧化硫后生成亚硫酸钙、硫酸钙,极易在脱硫塔及管道内发生结垢、堵塞现象,同时钙基脱硫剂脱硫速率较低,需要较大循环液喷淋量,提高液气比以确保脱硫效果,从而导致能耗较高。为缓解这些问题,钠碱法、双碱法等湿式脱硫技术应用而生。

2 脱硫工艺方法的对比

2.1湿法脱硫主要工艺原理

目前烟囱废气湿法脱硫的主要工艺有:钠碱法、双碱法,脱硫效率均能达到90%左右。柠檬酸法由于只能吸收低浓度的二氧化硫而推广面很小。

2.1.1钠碱法

用液碱循环洗涤吸收废气中的二氧化硫,反应原理为:

工艺流程示意图见图1。

图1 钠碱法脱硫工艺示意图

2.1.2双碱法

双碱法综合了钠碱法与石灰石法二者的优点,同时回避了石灰石法容易结垢的劣势,其基本原理是先用钠碱作为吸收剂吸收废气中的二氧化硫,吸收后的NaHSO3、Na2SO3进入再生沉淀池与CaOH浆液进行离子交换,利用CaSO3较低的溶解度除去硫元素,再生后的NaOH溶液循环使用。主要反应

原理如下:

吸收反应:

该过程中由于使用钠碱作为吸收液,因此吸收系统中不会生成沉淀物。

再生过程:

Na2SO3+CaSO3·2H2O

再生后所得的NaOH液送回吸收系统使用,所得半水亚硫酸钙可经氧化生成石膏(CaSO4·2H2O)。

其工艺流程示意图见图2。

2.2湿法脱硫方法的比较

湿法脱硫方法的优劣势比较见表1。

图2 双碱法脱硫工艺示意图

硫元素来源优势主要存在问题钠碱法设备与工艺流程简单、动力消耗最低,系统运行稳定性好①对废气中的颗粒物控制效果差;②定期置换出的脱硫循环液处理困难;③副产Na2SO3利用价值不大,处置困难;④脱硫剂消耗成本高造成整体运行成本最高石灰石/石灰法设备与工艺流程简单、动力消耗低,系统运行稳定性低于钠碱法①对废气中的颗粒物控制效果差;②定期置换出的脱硫循环液处理困难;③副产CaSO3利用价值不大,处置困难;④设备容易结垢、磨损,影响运行稳定性双碱法兼具钠碱法不堵塔、运行稳定的优势与石灰法脱硫剂消耗成本低的优势①动力消耗略高;②副产CaSO3利用价值不大,处置困难

2.3存在共性问题及其分析

2.3.1存在问题

循环脱硫液对颗粒物控制效果较差,若脱硫液置换量不足、质量下降会造成颗粒物升高。

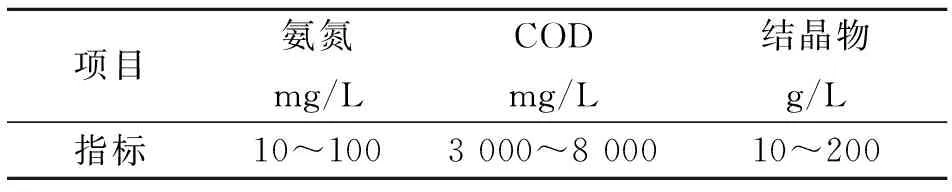

脱硫循环液中的盐类和富集的有机烟尘过多会造成处理后颗粒物超标。由于各个企业配置脱硫液的水质不一样,其指标差异较大。以某企业为例:钠碱法脱硫,配置脱硫液采用地表水以及部分提盐后的蒸汽冷凝水,具体污染物指标见表2。

表2 脱硫循环液的主要污染物指标

其中氨氮与COD来自于炉体窜漏和提盐冷凝水。结晶物来自于钠碱与脱硫反应后的钠盐,结晶物含量的高低是直接影响脱硫后颗粒物指标的主要原因。此外,还存在的一个不稳定因素是有机烟尘的发生量。有机烟尘来源于炉体窜漏与燃烧不完全的煤气,若在脱硫液中任其富集,也会影响到颗粒物指标。定期置换脱硫液也是防止有机烟尘与结晶物在脱硫液中富集的技术措施之一。

2.3.2脱硫循环液处理

置换出来的脱硫循环液不易处理,要降低脱硫后废气中的颗粒物含量,就要保持脱硫液较低的盐含量与有机烟尘含量。常规的做法是配置新的脱硫液予以置换,但置换出来的水不能直接外排,处理难度较大。如:年产100万t焦化厂,烟气脱硫置换水总量一般要达到50 t才能确保颗粒物指标达到30 mg/L以下。

2.3.3副产物不易处理

无论是副产的Na2SO3、Na2SO4、CaSO3、CaSO4均面临价值不高,不易处理的问题。相对于钠盐,CaSO3经过氧化生成的CaSO4属于石膏的成分,本可以掺入水泥原料予以消化。但由于其水分大、易结块等缺陷影响水泥配料的均匀性,也在一定程度上制约着副产物的最终无害化处置。

3 改进措施与建议

①增加脱硫液循环过滤装置改善脱硫液质量:采用焦炭过滤器等过滤装置将循环脱硫液中的有机烟尘和大颗粒结晶物除掉,过滤出来的废渣可作为废弃物配煤炼焦予以无害化处理。此种方式滤除杂质代替以置换水的方式排出杂质,减少脱硫废水的产生量约80%,减轻废水处理压力。②采用专用颗粒物控制装置:降低脱硫后气体的雾沫夹带,有效控制颗粒物被雾沫夹带出系统造成颗粒物超标。目前湿法静电除尘技术已经趋于成熟,该技术对脱硫后颗粒物的去除率可达90%以上,完全可以满足30 mg/L以下的标准要求。③深入研究置换出的脱硫液处理技术:从成分上分析,置换出的脱硫液与酚氰污水处理的要求较为接近。在减少脱硫液排出总量的前提下可尝试均匀配入酚氰污水处理系统予以处理或掺入煤中回炉处置。目前一些企业将其引入煤气脱硫副盐提取装置进行处理,单由于此方式成本较高且提取的副盐价值低,推广前景预期不好。④副产物处置:固体副产品需要研究进一步的处置技术。如建立专用的干燥装置,干燥后予以粉碎再配入水泥原料当中。

4 效果

通过多种技术措施综合运用,焦炉废气脱硫及其密切相关的颗粒物控制完全可以做到达标排放,同时实现脱硫废水的控制与无害化处理。表3是配置了湿法静电除尘的某焦化厂(100万t/a)废气脱硫的主要控制指标。

表3 脱硫后主要指标控制情况(石灰石法)

5 结语

当今焦炉烟道废气脱硫技术保障达标排放已经不是问题,不同的是各个企业的运行效率与成本差异很大,这表示该项环保装置仍在不断完善之中。相信通过各个企业与科研院所的不断优化,脱硫技术会得到进一步地完善,最终实现焦炉烟气SO2排放限值能够满足环保要求,为焦化企业转型升级、节能减排,节省可观的SO2排污费用,具有显著的经济效益和社会效益。

[1]韩国刚,曲富国,戴文楠,等.中国2015年SO2排放总量宏观控制目标研究[J].电力科技与环保,2010,26(2):1-4.

[2]高慧,王敏.烟气脱硫脱硝技术综述[J].环境科学与技术,2009,32(12);158-161.

2016-05-30

史正茂(1967-),男,工程师,从事焦化技术管理工作,电话:13939995548。

X701.3

B

1003-3467(2016)08-0048-03