接装纸吸末装置的研究与运用

2016-09-14李满伟欧阳斌曹文知湖南中烟工业有限责任公司郴州卷烟厂湖南郴州423000

李满伟,欧阳斌,曹文知,江 涛(湖南中烟工业有限责任公司郴州卷烟厂,湖南 郴州 423000)

接装纸吸末装置的研究与运用

李满伟,欧阳斌,曹文知,江涛

(湖南中烟工业有限责任公司郴州卷烟厂,湖南 郴州 423000)

接装纸含末不仅影响烟支外观,还会引起嘴皱、漏气等质量缺陷,一直困扰着PROTOS70卷烟机的烟支质量提升。通过分析,在分烟轮、汇合鼓轮、靠拢鼓轮和搓烟轮等部位设计烟末吸取装置,吸走鼓轮间飞扬的烟末,防止烟末粘到涂胶后的接装纸上,能有效降低接装纸含末缺陷,提高烟支外观质量。

接装纸含末;接装纸显透性;烟末颗粒吸末装置

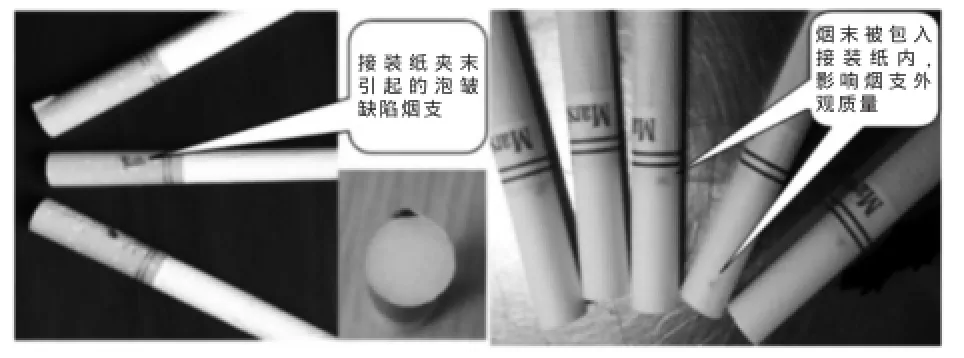

1 存在问题

烟支在分切、接嘴及输送过程中,分烟轮、汇合鼓轮、靠拢鼓轮和搓烟轮等部位均会产生大量烟末,粘到涂胶的接装纸上后,搓接时进入双倍长度的滤嘴卷烟中。烟末颗粒较大时,就会产生搭口夹末、嘴皱、漏气等质量缺陷(图1)。为了分析接装工序烟末对烟支质量的影响,随机抽取三个品牌的成品烟支(各4 000支)为样品进行分析:含末烟支所占比率分别为67.25‰、76.75‰及95.50‰,平均含末烟支比率为79.83‰。使用白色预打孔接装纸(显透性好)卷制烟支,是否含有烟末颗粒更明显、更直观,因此含末烟支所占比率最高(95.50‰)。

图1 搭口平末、嘴皱、漏气等质量缺陷及白色预打孔接装纸内的小颗粒烟末

2 改进方法

2.1设计思路

观察发现,双倍烟条经过一次分切轮分切后产生大量烟末以及烟支在分离和输送过程中,因惯性作用从烟支两端甩出的碎丝,大量集中在分离鼓轮、汇合鼓轮与靠拢鼓轮、以及搓烟鼓轮之间传递和飞扬,粘到上胶后的接装纸上,造成烟支夹末质量缺陷。因此,在这三个部位设计吸除烟末装置,及时去除接嘴工序鼓轮系间飞扬的烟末,对减少烟支含末,提升烟支质量具有重要意义。

目前各卷烟厂普遍采用集中除尘系统,为MAX70接嘴机鼓轮系提供工艺风力及集中除尘所需负压吸风,风压值可达负11 000Pa以上,通过吸气室并经鼓轮配气座作用在鼓轮的承烟槽上,保证物料的传递与顺利交接。因此,选择吸气室为吸除烟末装置提供气源,风量充裕,并可充分利用除尘系统,将产生的烟末、碎丝及时吸走,进入除尘塔集中处理,有效减少了烟末“飞扬”。

根据MAX70接嘴机鼓轮系的气路结构原理,设计吸末装置的气路:分烟轮吸末装置利用设备预留的接口与总吸气风道相通,即由MAX70主通风系统吸风室提供负压气源;汇合鼓轮吸末装置和靠拢鼓轮吸末装置通过靠拢鼓轮的预留吸风接口上新增设的2通快换分流接头与吸气室相通,获取负压气源。

2.2吸末装置结构的设计及安装

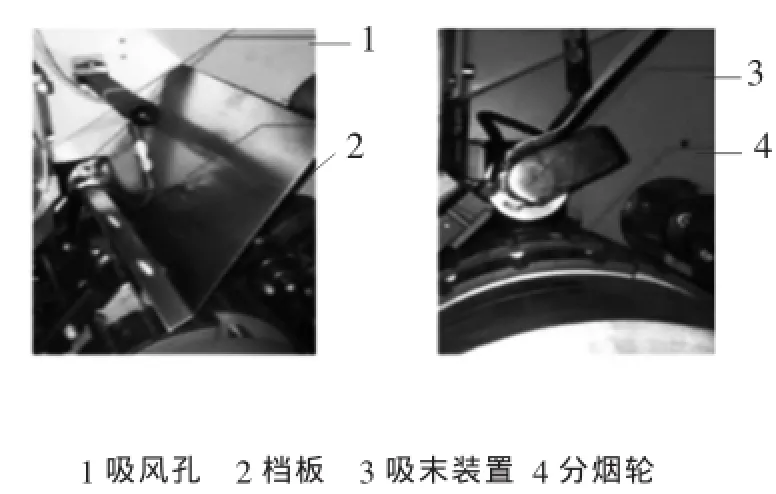

(1)分烟轮吸末装置。通过模拟烟支在一次分切后、分离时产生的烟末分布和运动轨迹,设计吸末装置的结构及尺寸。实验证明将吸末装置的工作面尺寸设定为长 150mm,宽55.63mm,并调整吸末工作面与水平面呈45°角时,吸末效果最佳。

安装时,拆下分烟轮上方预留的吸风盖板及螺杆,装上吸末装置并调整,使吸末装置工作面与水平面呈45°角,最高处距分烟轮60mm,最低点距分烟轮30 mm。挡板与水平面呈55°角,最高处距分烟轮220 mm,最低点距分烟轮15mm,挡末宽度为330 mm。这样,分烟轮逆时针运转时产生的烟末将被挡板2挡住,挡下的烟末被吸末装置3吸走(图2)。

(2)汇合轮吸末装置。飞扬的烟末主要集中汇合鼓轮和靠拢鼓轮交汇处轴向约为100mm的长度范围,并且与接装纸宽度及分切后的接装纸片涂胶面积大小成正比,即接装纸片涂胶面越大、粘的烟末越多。研究表明:将吸末口的尺寸定为125mm×14mm,设备运行时,可吸走交汇处绝大部分飞扬的烟末,达到了减少接装纸片涂胶面粘上烟末的目的。

图2 分烟轮烟末吸取装置

图3 汇合鼓轮吸末装置

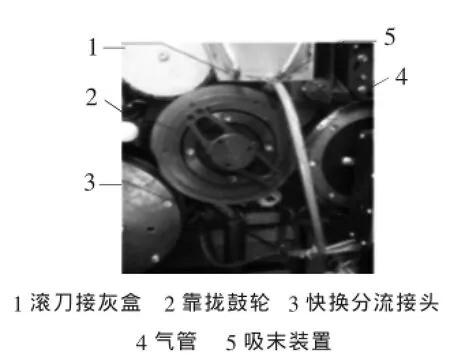

图4 靠拢鼓轮吸末装置

安装时,把吸末装置焊接在滚刀接灰盒下方,固定在汇合鼓轮和靠拢鼓轮交汇处,通过φ12mm的气管插入快换分流接头并与设备上预留的吸风孔相连,获取负压气源。烟支输送过程甩出的烟末及接装纸切割时产生的碎纸屑和小胶垢等异物均被吸走,防止被带到上胶后的接装纸纸片上(图3)。

(3)靠拢鼓轮导轨吸末装置。靠拢鼓轮和搓烟轮交汇处的烟末飞扬,同样会粘到接装纸片涂胶面上,造成烟支夹末质量缺陷。根据靠拢鼓轮、搓烟轮及其导板结构,对导板部件进行结构改进,增加吸末功能(图4),以防范含末缺陷烟支的产生。

◇在导板支撑杆上增设孔径为20mm×5mm的吸风腔,入气孔靠近机身,出气孔与导板相通。

◇设计提板吸末器:提板吸末器两端各设计一个腰形吸风孔,孔长为160mm,宽3mm,通过φ12mm的孔与支撑杆的吸风腔相连;前端吸风孔吸走烟支在靠拢鼓轮传送过程中产生的烟末及靠拢鼓轮和搓烟轮交汇处飞扬的烟末;后端吸风孔吸走搓烟轮运转时产生的烟末。

◇设计导板:对靠拢鼓轮“月”型导板进行结构改进,保留其导向和护住接装纸片的功能同时,增加吸取烟末的作用。导板弧面尺寸保持不变,弧型半径设为110.5mm,与弧面垂直的方向上增设φ16H7的孔、侧面增设15mm×15mm方形孔。通过导板支撑杆吸风腔及提板吸末器的腰形吸风孔,最后与吸气室贯通获取负压气源,从而实现吸末功能。

◇安装时,取下原导板支撑杆,装上有吸风腔的支撑杆,将导板与吸末器组件插入支撑杆,通过φ12mm的气管与快换分流接头相连获取负压吸风。这样,鼓轮运转产生的烟末及接装纸上胶、切割系统产生的异物被吸走,从而进一步减少了接装纸含末质量缺陷。

3 效果验证

设备装上吸末装置后,生产时仍然分别取三组样品(各4 000支)进行了接装纸含末烟支比率统计:含末烟支所占比率分别为10.25‰、13.50‰及26.50‰,平均比率为16.75‰,与之前接装纸含末烟支(比率平均79.83‰)相比,下降了63.08‰。因此,接装纸吸末装置的开发和应用,有效降低了接装纸含末,从而减少了烟支含末质量缺陷,提高了卷烟品质。

主要参考文献

[1]徐灏,等.机械设计手册[M].北京:机械工业出版社,1991.

10.3969/j.issn.1673-0194.2016.17.067

F273

A

1673-0194(2016)17-0128-02

2016-06-21