降低卷烟储存输送系统中细支烟横烟频次的研究

2021-04-23彭一帆程生博高晋停

彭一帆,程生博,2,高晋停,2,吴 淼,2,易 虎,2

(1.湖北中烟工业有限责任公司,湖北 武汉 430040;2.湖北中烟工业有限责任公司广水卷烟厂,湖北 随州 432721)

近年来,我国细支卷烟生产快速发展。现行的细支烟(直径3 ~ 4 mm)的生产包装设备主要是在生产常规烟支(直径7.3 ~8mm)设备的基础上改造而来,常规卷烟生产设备中的储存输送系统其实并不适合细支烟生产。广水卷烟厂自从改造设备以来,在细支烟的生产过程中发现,由于细支烟直径比常规烟要小,烟支更柔软且排列更紧密,烟支在储存与输送过程的下落和分流时,容易出现“横烟”的现象。随着烟支的输送,这些“横烟”受到挤压、拉扯,变成断残烟支,控制系统自动制动停机,设备生产效率下降,原材料损耗增加,生产成本大大增加。通过对卷烟输送系统进行分析找出造成烟支横烟的原因,并进行技术改造减少了卷烟输送系数横烟频次,消除质量隐患。

1 烟支储存输送系统横烟的机理研究

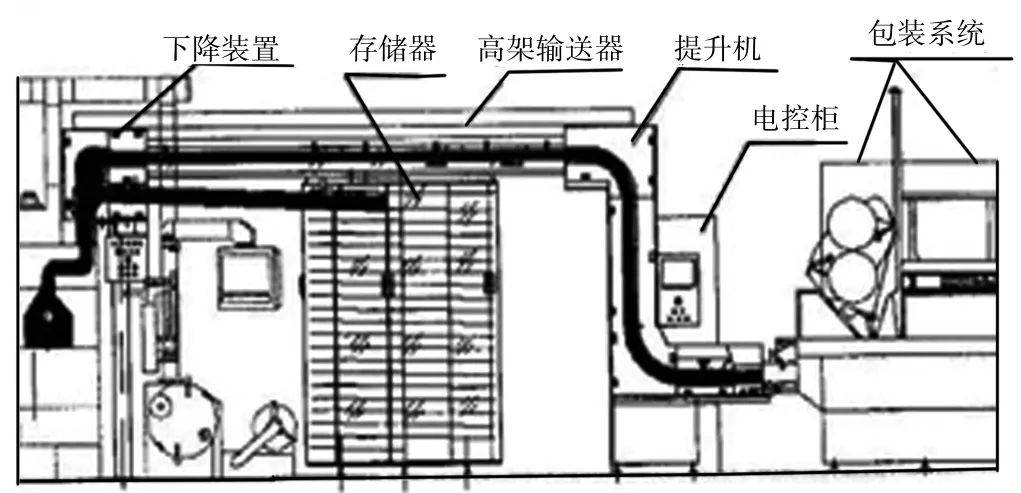

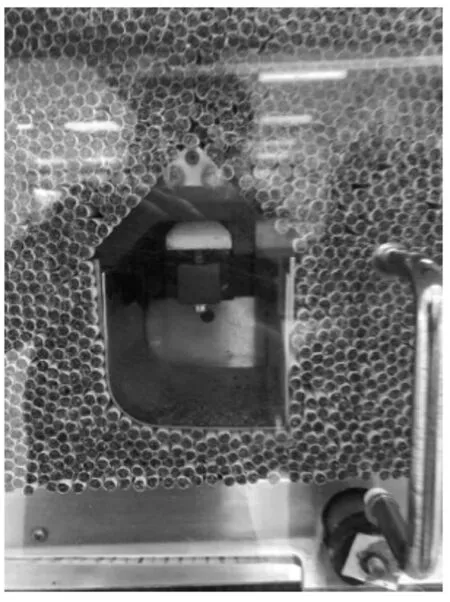

1.1 烟支存储输送系统(图1)

图1 烟支存储输送系统

ZF12B 型卷烟储存输送系统位于卷接机和包装机之间,用于将卷接机组生产的烟支直接送至包装机进行包装,并在系统出现不平衡时,由装盘机和卸盘机进行烟支的转移和补偿[2]。根据烟支输送路径的距离,烟支储存系统中一般有三个烟支分流装置,这些烟支分流装置的主要目的是,对来自卸盘后的烟支下落时起到缓冲保护作用,当烟支在正常的输送过程中时,通过调节不同部位的分流器高度及摆动频率会对烟支起到匀速分流的作用,如图2 所示。

图2 ZF12B 型卷烟储存输送系统

烟支分流装置是烟支储存系统中将烟支分流的装置,烟支流量在烟支储存系统中应适当,便于为包装机提供稳定的烟支流。如图1 所示,烟支从卷烟设备生产出后,由左向右的方向输送至包装机进行成品包装,依次进过三个高低可调的烟支分流装置。当卷烟生产速率过快或者包装机在停机排查故障期间时,卷烟机生产的烟支会由装盘机进行装盘,并且这些装盘后的烟支经过卸盘机又回到了烟支储存系统,这些烟支由烟支分流装置顶部下落,汇入包装机进行生产包装。在卷烟生产行业中,烟支分流装置是很重要的部分,烟支流不均匀的供给直接影响生产效率,当烟支流供给速度过小时,满足不了包装机设备效率需求。当烟支流供给速度过大时,供大于求时,烟支分流装置处烟支会发生堵塞,影响后面的烟支的继续供给,严重时还会产生短残烟支,产生质量事故[1]。特别是现有的ZF12B 型卷烟储存输送系统中的烟支分流装置用于细支烟时,烟支分流装置周围的烟支歪斜、皱褶、堵塞现象更为频繁。

1.2 烟支存储输送系统烟支横烟原因分析

当卷烟机与包装机的生产速度相配时,烟支供应速度等于需求的速度,此时烟支不会进入装盘机,当烟支供应速度大于需求速度时,此时烟支会由卸盘机进入烟支储存输送,当卸盘机翻转后,这些烟支都集聚压在烟支分流装置顶部,由于烟支随着烟盘的翻转方向与烟支总体的输送方向是垂直的,当烟支翻转后,烟支在输送通道前后会发生或多或少的径向位移,此时由烟支储存输送系统的两个后玻璃挡板对偏离输送通道的烟支不断地进行拍合来调整烟支前后位置,使得烟支处于正常的输送通道中[3]。在此过程中,为保证烟支外观不变形,单次的拍合力度和角度不应过大,拍合的速度不应过快,应缓慢多次间歇性拍合。

原因分析:将输送带的输送速度设置合理并固定,此时随着烟支输送的方向进行分析,由于烟支分流装置底部挡板为直角,当烟支长期处于烟支分流装置底部挡板处,加上输送带和周围烟支给此处烟支的摩擦力,烟支与底部挡板接触面积变化时会导致烟支受力发现变化,从而发生横烟,得到受力分析图如图3 所示。

图3 烟支受力分析图

烟支经过卸盘机后变向180°,由于惯性作用,在卸盘机和烟支输送通道的交接处也容易产生横烟。

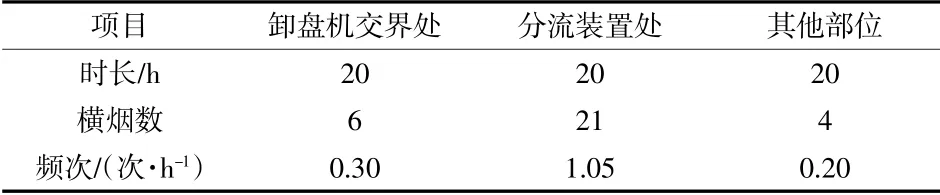

连续10 d 每天2 h,在同一时间段对同一机台进行采样统计,得到烟支存储系统横烟次数统计表(表1)。从表1 可以看出,在烟支存储系统的所有横烟统计中,分流装置处的横烟占76%,统计结果与理论分析完全一致,证明烟支分流装置是引起烟支存储系统横烟最主要的原因。

表1 烟支存储系统横烟次数统计表

2 储存输送系统中细支烟横烟频次优化改进与效果

由于ZF12B 型卷烟储存输送系统中的烟支分流装置比较适用于常规卷烟的生产,通过对比常规烟及细支烟的结构,我们可以通过对分装装置进行细微调整,使其适于细支烟的生产。以烟支分流装置为研究对象,依据前文的研究结果,对烟支分流装置进行优化设计和设备改善,并统计改进后的横烟数据,用于验证改善效果。

2.1 分离装置底部挡板的优化设计

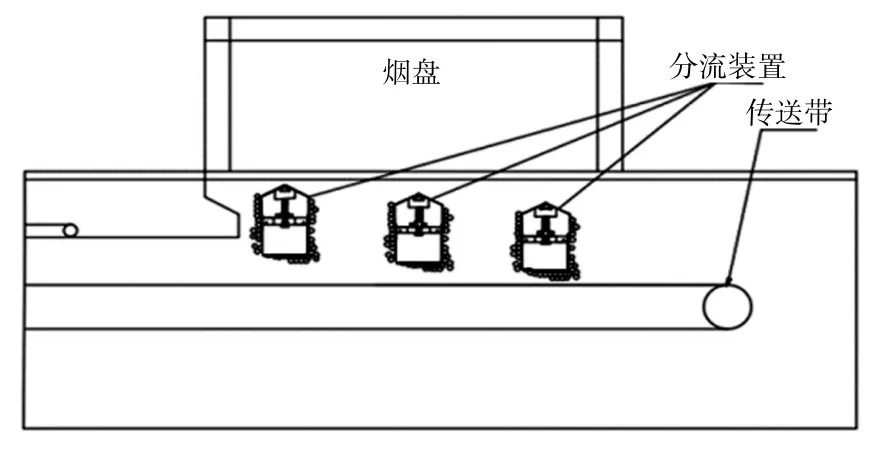

正产生产过程中,卸盘机和传送带之间的下落通道上设有三个细支烟分流装置,从卸盘机下落的烟支经过分流装置分流后落到传送带上。如图4 所示,卸盘机1 和传送带2 之间的下落通道上设有多个细支烟分流装置3,从卸盘机1 下落的烟支4 经过分流装置3 分流后落到传送带2 上。

图4 优化后的烟支存储输送系统

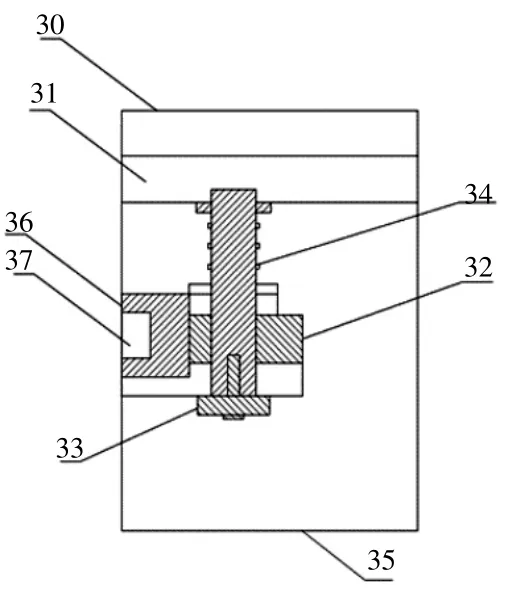

如图5、图6 和图7 所示,细支烟分流装置3 包括位于顶部的两个分流斜板30,分流斜板30 对烟支起到缓冲的作用,使烟支之间变得疏松,有利于烟支顺利向两侧分流[4,5]。两个分流斜板30 可以是一体的。为了防止分流斜板30 变形,两个分流斜板30 连接位置设有第一支撑件31。

图5 细支烟分流装置结构示意图

图6 A-A 方向剖视图

分流斜板30 下方设有固定在卸盘机1 安装板上的第二支撑件32,一导杆33 穿过第二支撑件31 后与分流斜板30 和/或其上的第二支撑件32 连接,导杆33 端部设有防止其从第二支撑件32 脱出的限位件。导杆33 可采用螺栓,所述限位件即为该螺栓的头部。导杆33 上设有弹簧34,弹簧34 两端分别顶在第一支撑件31 和第二支撑架32 上。

分流斜板30 下方设有将分流后的烟支引流到传送带2 上的导向板35,导向板35 固定在连接板36上,连接板36 通过偏心件37 固定在卸盘机1 安装板上。通过调节偏心件37 上的螺母,能够上下调节导向板35 与传送带2 之间的距离,实现对烟支流量的控制,进而为包装机组提供稳定的烟支流[6]。

此外,导向板35 一个侧部和底部之间的部分为弧形结构,该弧形结构的弧度可为π/2,半径可为3 cm,根据烟支流动方向,仅将底部挡板左侧进行改造即可。相比于传统直角结构,烟支在该弧形结构处受力更加均匀,根据烟支输送方向,通过倒角改为圆弧角后,与烟支的圆柱形表面相接触,减小摩擦力后可以减少烟支在此处的停留时间。可避免细支烟在从导向板35 侧部进入到底部下方的传送带2 过程中出现皱褶、弯折、混乱的现象。

2.2 改进效果验证

在对这一方案的改善效果进行验证,连续10 d每天2 h,在同一时间段对同一机台统计细支烟横烟的频次,对比分析结果见表2。

表2 改进后的横烟次数统计表

从表2 可看出,将分流装置底部挡板改为圆弧状后,分流装置处的横烟频次从2.25 次/h 下降为1.05次/h,改善效果较为明显,实际使用效果如图7 所示。

图7 实际使用效果图

3 结束语

将ZF12B 型卷烟储存输送系统中的烟支分流装置底部挡板的形状进行改造,由90°的直角改变为90°的圆弧角,可以减少底部挡板与烟支的接触面积,使烟支在分流装置处所受的力更加均匀,不会造成细支烟在烟支分流装置处因受力不均而产生的歪斜、横烟,更适合细支烟卷烟生产,也不会造成因烟支歪斜、横烟导致堵塞烟支输送通道,能够使细支烟在输送过程中更加平稳,为包装设备提高源源不断的均匀的符合质量的烟支流。