CIVA仿真软件在核电厂汽轮机叶根相控阵检测中的应用

2016-09-12陈冰川陆文杰汪明辉

陈冰川,陆文杰,汪明辉

(国核电站运行服务技术有限公司, 上海 200233)

CIVA仿真软件在核电厂汽轮机叶根相控阵检测中的应用

陈冰川,陆文杰,汪明辉

(国核电站运行服务技术有限公司, 上海 200233)

超声相控阵技术已经逐渐应用于核电厂汽轮机叶根裂纹的定期无损检测中,为了优化检测工艺以及辅助超声信号分析,采用CIVA软件对相控阵检测汽轮机叶根进行了仿真模拟。结果表明,CIVA软件可准确、高效地为相控阵检测叶根的工艺设计、数据分析提供依据,具有一定的应用价值。

CIVA;仿真软件;叶根;超声相控阵

1 应用背景

核电厂的汽轮机转子在停堆大修期间,需要在不拆卸叶片的前提下进行无损检测,以检测叶片根部是否有微裂纹存在。枞树型叶根第一齿根处真实裂纹示例见图1,叶根的重点检测部位示意见图2。在汽轮机叶根所采用的多种无损检测方法中,超声相控阵检测方法已经成为趋势[1-2],因为其较常规超声方法具有可激发不同角度的声束,扇扫速度快,探头小巧灵活,适于在叶片的狭小空间内进行检测等特点。采用超声相控阵检测叶根时,将相控阵探头放置在叶片上,探头发射的声束指向叶根,经过设置相控阵扇扫角度后,可覆盖叶根上容易产生裂纹的齿槽应力集中区域。

图1 枞树型叶根第一齿根处真实裂纹示例(渗透检测)

由于叶根齿槽弧面变化而造成的复杂结构,相控阵检测时的扇扫视图所显示的缺陷信号与齿槽结构信号仍不易区分,尤其是探头放置在叶片上检测切向装配枞树型叶根齿槽上的缺陷时(相控阵探头检测某叶片外弧面的示例见图3),齿槽的结构信号对临近缺陷信号的识别有很大的干扰。所以若能事先仿真模拟叶根相控阵检测,对模拟回波信号和结构信号进行分析,将有助于现场检测时对相控阵信号的正确辨别。笔者介绍了CIVA仿真软件在核电厂汽轮机叶根相控阵检测中的应用。

图2 叶根的重点检测部位(方框区域)

图3 相控阵探头在某叶片外弧面的检测示例

2 仿真模拟和对比试验方法

CIVA仿真软件是由法国原子能委员会(CEA)研发的一款专业无损检测仿真软件,其超声检测模块包括声束模拟以及缺陷响应两个功能。声束模拟功能主要是为了选择合适的检测工艺参数,供试验人员设置检测参数;缺陷响应功能主要是为了模拟真实缺陷的信号反馈情况,以供信号分析人员参考。

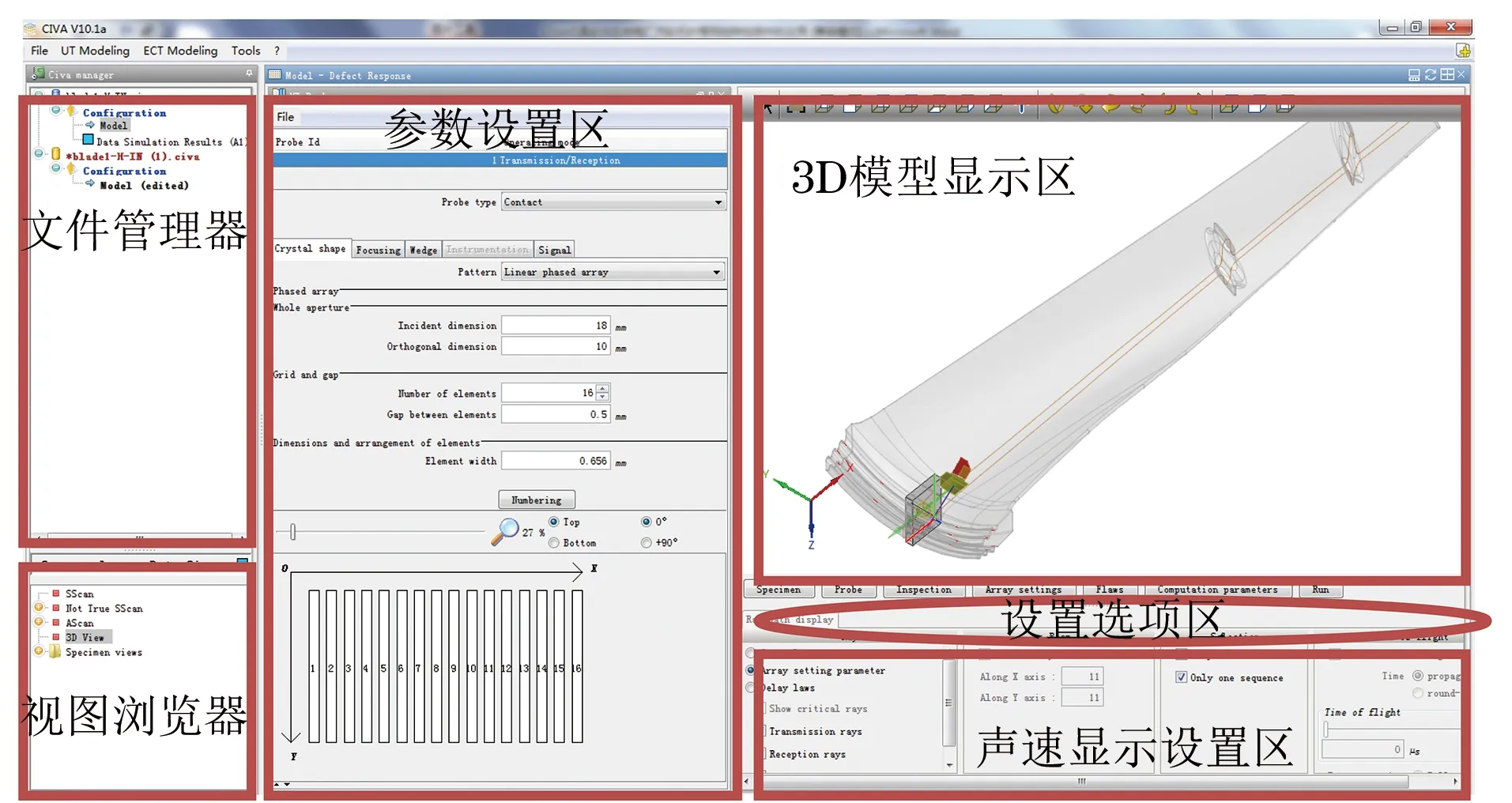

图4 CIVA软件界面

图5 汽轮机转子叶根试块模型上的相控阵探头及人工槽位置

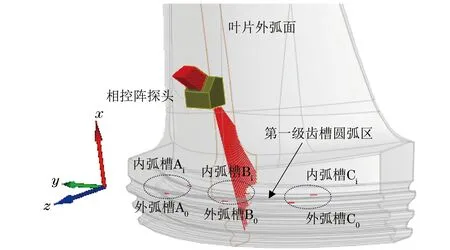

文章仿真模拟所采用的CIVA仿真软件,版本为10.1。仿真模拟的硬件设备包括基于WINDOWS 7操作系统的移动工作站和 “CIVA”软件密匙。仿真模拟开始时打开CIVA 10软件,界面如图4所示。可见,界面上分为多个区域,主要包括参数设置区,3D模型显示区,设置选项区,声束显示设置区,以及文件管理器和视图浏览器。参数设置时,首先在试块设置界面内导入根据对比试验用叶根所建立的3D模型参数,并设定其材料以及声学参数;然后,利用所建立的叶根模型,在缺陷设置界面中输入人工槽的位置尺寸等参数信息,槽的高度设置为0.5 mm,这符合工程现场检测要求检出的微裂纹尺寸;人工槽的位置均匀分布在叶根内、外弧的第一级齿槽的圆弧过渡区域。模拟叶根裂纹的初期萌生状态,仿真模型中相控阵探头及人工槽的分布情况如图5所示。人工槽在试块上的实际位置如图6所示。

接下来,依次完成探头设置、相控阵设置、计算参数设置等过程。根据CIVA软件的声束模拟功能,确定相控阵中的设置参数为:探头频率5 MHz;晶片数量16个;超声波为横波;晶片间距0.5 mm;晶片宽度10 mm;主声束角65°;楔块曲率适应叶片内、外弧;扇扫范围55°~80°;角度间隔1°;声程范围30~60 mm。然后,在叶根模型上调节探头位置,设置楔块能够与叶片完全耦合,利用相控阵的声束角度覆盖叶根圆弧上的人工槽缺陷,依次对每个人工槽进行缺陷响应仿真及运行计算,获得仿真模拟结果。

图6 汽轮机转子叶根试块上的人工槽位置

对比试验选用Olympus OmniScan MX2相控阵仪器,选用与仿真模拟参数相同的5 MHz频率16晶片的相控阵探头;考虑到叶片内、外弧对探头耦合的影响,所以分别特制了内、外弧专用楔块,以适应叶片表面曲率的连续变化。相控阵聚焦法则包括扇扫范围、角度间隔、声程范围等,具体参数设置与仿真模拟的参数相同。

3 仿真模拟与对比试验的结果分析

3.1内弧槽信号的比较

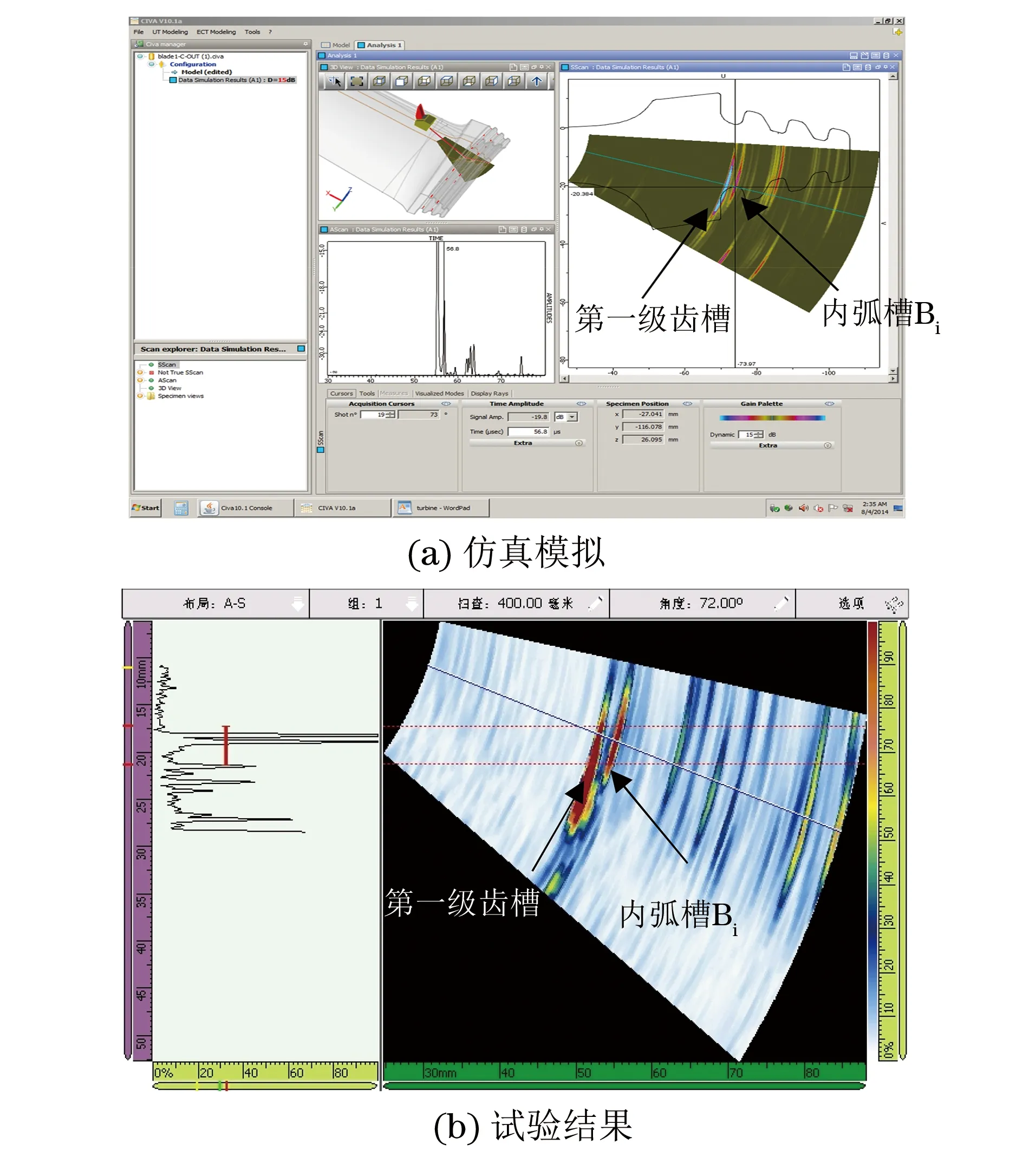

以内弧槽Bi处的信号作为比较对象,将仿真模拟获得的扇扫信号与实际对比试块的信号扇扫图进行对比,如图7所示。

图7 内弧槽Bi的仿真模拟与试验结果的对比

检测叶根内弧槽时,相控阵探头需放置于对侧叶片外弧上,如图7(a)所示的仿真3D模型显示视图上,此时激发的声束范围能够覆盖叶根内弧齿槽。对于内弧槽Bi的信号,分别显示在仿真模拟和相控阵仪器的扇扫视图上,并紧邻第一级齿槽结构信号,模拟和试验获得的扇扫画面相近;该人工槽所对应的探头声束角度分别为73°和72°,角度相差1°,仿真模拟的探头位置信息也与试验时的探头所在位置相同。仿真模拟的结果还可在扇扫视图上叠加叶根的结构轮廓,使得检测结构更加直观,为缺陷信号的辨别提供了便利。

3.2外弧槽信号的比较

以外弧槽Bo处的信号作为比较对象,将仿真模拟获得的扇扫信号与实际对比试块的信号扇扫图进行对比,如图8所示。

图8 外弧槽Bo的仿真模拟与试验结果的对比

检测叶根外弧槽时,相控阵探头需放置于对侧叶片内弧上,如图8(a)所示的仿真3D模型显示视图上。对于外弧槽Bo的信号,模拟和试验获得的扇扫画面也非常相近,该人工槽所对应的探头声束角度均为68°,仿真模拟的探头位置信息也与试验时的探头所在位置相近。由于叶片表面的内凹影响了探头耦合效果,因此对相控阵的信号幅值产生了一定影响。

3.3声束角度的比较

将相控阵探头放置在不同位置,检测汽轮机末级叶根上内、外弧第一级齿槽的六处人工槽,并找到各个人工槽信号的最高波幅,利用完全相同的聚焦法则及位置参数进行仿真模拟和对比试验,比较了这六个信号此时的最高波幅对应的主声束角度(°)的差异,结果如图9所示。

图9 声束角度的仿真与试验结果的对比

结果表明,根据以上仿真参数设置的聚焦法则以及探头位置信息,可以检出此汽轮机末级叶根上内、外弧第一级齿槽上的6个内、外弧槽的信号,并且仿真与试验结果中信号检出的声束角度差值在4°以内,靠近叶根两侧的人工槽的信号声束角度偏差比中间的偏大一些,这主要是由于相控阵探头在叶片表面耦合时,叶片表面的曲率变化对声束角度产生了一定的影响。另外,对比仿真与试验的结果,扇扫图像上人工槽信号的显示位置信息与试验结果也较为吻合。通过在核电站大修现场的实施验证,该技术目前已经成功运用于国内多家核电站的汽轮机叶根相控阵检测项目中。

4 结论

通过仿真和对比试验表明,借助CIVA仿真软件可以实现优化实际检测所用相控阵探头及楔块的参数设置,确定探头放置部位和区分缺陷信号与结构信号的功能。CIVA软件仿真试验与对比试块试验的结果也较为吻合,从而使得CIVA软件仿真模拟可以更准确、高效地为相控阵检测叶根的工艺设计、数据分析提供依据,具有较高的应用价值。

[1]钟志民,梅德松.超声相控阵技术的发展及应用[J].无损检测,2002,24(2):69-71.

[2]SEUNGHAN Y, BYUNGSIK Y, YONGSIK K. Using phased array ultrasonic technique for the inspection of straddle mount-type low- pressure turbine disc[J]. NDT&E International, 2009, 42:128-132.

Application of CIVA Simulation Software in Phased Array Inspection of Turbine Blade Root in the Nuclear Power Plant

CHEN Bing-chuan, LU Wen-jie, WANG Ming-hui

(State Nuclear Power Plant Service Company, Shanghai 200233, China)

Ultrasonic phased array technology has been gradually applied in NDT of nuclear power plant turbine blade root. In order to optimize the inspection process and aid ultrasonic signal analysis, CIVA software was used for the simulation of phased array inspection of turbine blade root. The results show that the CIVA software can accurately and effectively provide the inspection process design and data analysis for phased array inspection of blade root, and it shall have valuable application prospect.

CIVA; Simulation software; Blade root; Ultrasonic phased array

2015-12-08

陈冰川(1985-),男,工程师,主要从事金属材料的超声检测工作。

陈冰川,E-mail: wiwaly@163.com。

10.11973/wsjc201606010

TG115.28

A

1000-6656(2016)06-0041-04