角焊缝裂纹类缺陷相控阵超声检测工艺

2016-09-12左延田刘晴岩薛利杰

左延田,方 雨,刘晴岩,薛利杰

(1.上海市特种设备监督检验技术研究院, 上海 200333;2.华东理工大学 承压系统安全科学教育部重点实验室, 上海 200237)

角焊缝裂纹类缺陷相控阵超声检测工艺

左延田1,方雨2,刘晴岩2,薛利杰1

(1.上海市特种设备监督检验技术研究院, 上海 200333;2.华东理工大学 承压系统安全科学教育部重点实验室, 上海 200237)

角焊缝是工程中较为常见的焊缝形式,与对接焊缝相比,其特殊的结构和焊缝形式增加了超声检测的难度和工艺的复杂性。在分析角焊缝常规检测工艺的基础上,提出了应用超声相控阵检测工艺的方案,并以Y型焊缝为例制定了相控阵超声检测方案并进行了检测试验。检测结果验证了方案的可行性,为相控阵超声技术在角焊缝检测中的推广应用提供了经验。

角焊缝;裂纹;相控阵超声检测

角焊缝是工程结构中较为常见的焊缝形式。带缺陷的角焊缝,尤其是危害性极大的裂纹类缺陷,容易导致整体结构发生失效;因此,对角焊缝的质量检测显得极为重要。角焊缝特殊的结构特征,不仅使超声检测声束的可达性受到限制而且限制了检测时探头布置和移动的空间。因此,优化角焊缝裂纹类缺陷超声检测的方法,对加强角焊缝的质量控制具有重要意义。

非超声方法对角焊缝的无损检测有许多局限,现今对角焊缝主要采用常规超声脉冲反射法进行检测。但常规超声方法需要对工件多角度、多探头、多位置、多方向进行检测,检测效率较低,尤其是现场在役检测的操作难度更大;而且,检测结果也不够直观,不易检出与探头声束不垂直的面状缺陷。

超声相控阵检测技术通过控制晶片阵列中各个晶片的延迟来激发和接收超声波,可以得到多角度的聚焦声束,进而得到一定角度范围的声束覆盖面,因此比常规超声检测的检测效率高,声束覆盖面大;而且,相控阵超声扫查的成像结果可以以S视图、D视图和B视图等多种形式呈现出来,信息更丰富,显示更直观。同时,通过不同的聚焦法则,还能实现变孔径、动态聚焦、甚至全深度聚焦等,这也给实际检测提供了极大的便利。

推广超声相控阵技术在角焊缝检测中的应用有重大意义,但国内还没有相关的检测标准与规范。笔者在分析常规超声检测方法的基础上,探讨了角焊缝相控阵超声检测工艺的制订要点,并结合Y型焊缝裂纹类缺陷相控阵超声检测的应用实例,阐述了角焊缝裂纹类缺陷超声相控阵检测的工艺制定方法及其优越性。

1 角焊缝主要缺陷及常规超声检测方法

1.1角焊缝缺陷类型角焊缝有多种形式,焊接工艺也是多种多样。角接接头在焊接中常见的缺陷有裂纹、未焊透、未熔合、气孔和夹渣等[1]。图1以Y型焊缝(腹板与翼板的焊接)为例列出常见的角焊缝缺陷类型。平面型缺陷一直是检测中的重点,其中,又以裂纹对焊缝的危害性最大。有研究表明,在焊趾处最容易出现裂纹[2]。因此,在扫查时,要重点注意坡口、焊趾等部位。

图1 角焊缝常见缺陷类型

1.2常规超声检测方法及其局限

角焊缝检测应从焊缝特征着手,针对待检工件和缺陷的特点,按照检测要求选取仪器和探头,进而设计探头布置方案和设置检测参数,在相应的检测区域进行扫查,并对缺陷进行记录和评判。最后完成检测操作,得到检测结果并对其进行分析总结,按规定对焊缝的质量进行评定。

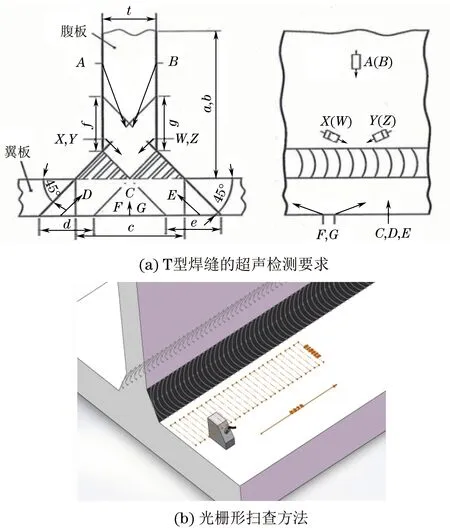

图2 T型焊缝的常规超声检测

图2为NB/T 47013.3-2015《承压设备无损检测 第三部分:超声检测》中T型角焊缝常规超声检测的要求。图中,A、B、C、D、E、F、G、W、X、Y、Z为探头位置;a、b、c、d、e、f、g为探头移动范围;t为工件厚度。

由图2可以看出,对角焊缝的常规超声检测,需要在多个位置布置不同K值的探头,各探头的检测范围较小,因此需要探头移动的范围也较大。这使得检测效率较低,不仅耗时费力,而且操作也比较复杂,需要检测人员具有丰富经验。此外,常规超声检测时,需要在检测面上作锯齿形或者光栅形扫查,扫查路径较长,这是造成检测效率低的另一个原因。并且,在扫查过程中也只能提供A扫结果而无法提供实时的二维成像结果。而相控阵超声检测技术则能够克服这些缺点。

2 相控阵超声检测方案要点及工艺设计

参照NB/T 47013.3中T型角焊缝检测的内容和ASME V(2013)中的相关内容[3],T型角焊缝的相控阵超声检测可采用四种方案:① 腹板横波一次波检测方案;② 翼板纵波一次波检测方案;③ 翼板横波二次波检测方案;④ 腹板横波二次波检测方案。腹板和翼板的纵波一次波检测方案的参数设置相对简单,而腹板横波二次波检测方案与翼板横波二次波方案类似。

虽然Y型角焊缝的检测没有标准可以参考,但其检测方案与工艺的设计原则与T型角焊缝是相同的。而且,Y型角焊缝更加典型,结构也更复杂。因此,以Y型焊缝翼板横波二次波检测方案设计为例,阐述角焊缝相控阵超声检测探头布置及检测参数设置。

2.1人工试块

选取普通钢材料的Y型焊缝作为人工试块,试块翼板尺寸为300 mm×300 mm×30 mm,腹板尺寸为150 mm×300 mm×30 mm,翼板平面与腹板平面成45°夹角。焊缝表面与腹板平面接近平行,焊缝坡口形式为K形剖口,采用埋弧焊工艺焊接。腹板上表面焊缝宽度为35 mm,腹板下表面焊缝宽度为15 mm。尺寸如图3所示。

图3 Y型焊缝人工试块尺寸示意

2.2探头和仪器选择

选择某便携式超声相控阵检测仪进行检测,其采样频率为100 MHz,脉冲重复频率为20 kHz,使用与仪器配套的5 MHz探头。该探头为16晶片一维线性阵列探头,阵元芯距为0.6 mm,阵元长度为10 mm,最大探头孔径为9.6 mm。楔块的角度为45°,材料为有机玻璃。

2.3探头布置及检测参数设置

角焊缝的相控阵超声检测既应考虑适当的声束范围以使扫描声束覆盖整个焊缝区域,又要避免声束偏转角度太大而产生栅瓣和旁瓣。同时,针对焊缝的结构特点和主要缺陷特征,声束应尽可能地垂直于重点关注的缺陷[4]。

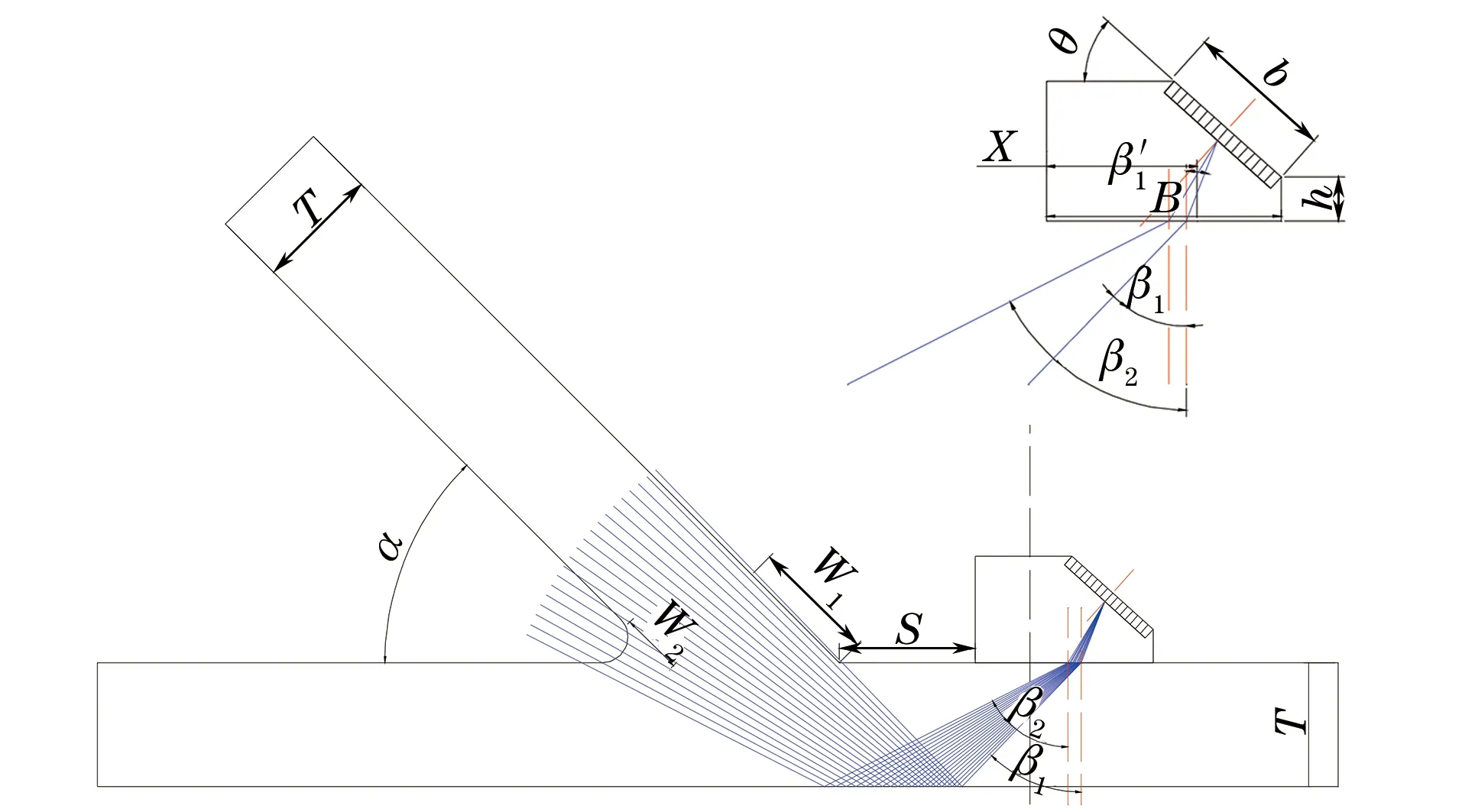

基于以上原则,并考虑到声束范围的设置是检测方案设计的重点,下面着重介绍Y型焊缝翼板横波二次波检测方案的探头布置及声束范围计算(其几何关系示意见图4)。

图4 Y型焊缝翼板横波二次波检测方案几何关系示意

由图4的几何关系可知,扇扫声束角度满足下式:

(1)

S=2Ttanβ1-X1

(2)

亦即:

(3)

同理有:

(4)

(5)

(6)

为了能够采用更多的角度对焊缝进行扫查,同时也减小声束偏转和声程增加引起的衰减,S的值一般应尽量小些。另外,为加强对坡口和焊趾处裂纹的检测,在不影响检测结果的情况下,可使声束角度与焊缝坡口角度尽量接近或略小于焊缝坡口角度。

文中取S=23 mm,代入式(1)~(6)中计算可得β1=40°,β2=58.7°。同时,考虑到测量和计算误差的影响,令β1=35°,β2=60°。设置聚焦深度为85 mm,探头孔径为9.6 mm,角度步进设为0.5°,声束方向正对焊缝,声束覆盖截面为焊缝横截面,扫查沿焊缝方向进行。

3 检测结果举例

按照上述检测方案进行扫查,即可得到Y型焊缝翼板横波一次反射波检测方案的结果。其检测声像如图5所示。

在图5中,红色虚线代表工件表面的对称镜像,可帮助检测人员识别工件轮廓回波和缺陷回波,快速地从图中找出缺陷的位置;在辅助线的帮助下,还能较准确地读出缺陷埋深和当量等定位定量信息。图中的缺陷尺寸计算未考虑人工刻槽的角度与声束在腹板内表面的反射,所以测量的误差偏大。由图5(a),(b)可看出,h=2 mm槽的回波强度要大于h=1 mm槽的回波强度,且与槽平面垂直的声束获得最强回波。由图5(b),(c)可看出,相同大小缺陷在相同声束角度下所成声像中,其回波幅度随缺陷距离增大而减小。图5(d)中,自然缺陷试块中未熔合缺陷的声像则很好地验证了此方案的实用性与可靠性。相控阵超声以多角度的聚焦声束扫查,对发现不同取向的裂纹类缺陷是极其有利的。

图5 翼板横波二次波检测声像

4 结论

以Y型焊缝为例,制定了角焊缝裂纹类缺陷的相控阵超声检测工艺方案,并进行了相控阵超声检测试验,从检测结果可得到以下结论:

(1) 相控阵超声检测方案的检测声像,结果显示直观,定位定量有较高的准确性。

(2) 相控阵超声检测的声束覆盖范围大,检测效率高,且无需探头的前后移动,有利于在如角焊缝等检测空间受限的特殊结构焊缝中的应用。

(3) 不同角度、不同深度的裂纹,其声像结果不同,裂纹自身高度越大,回波响应越强,且与裂纹平面垂直的声束有最强回波。采用该方法可避免常规超声单一声束对裂纹类缺陷的漏检。

[1]范光钱,刘丽川,肖贤军,等.油罐 T 型角焊缝的超声相控阵检测技术[J].石油化工设备,2008,37(6):10-13.

[2]王守明,李卫都.电焊工[M].北京:中国建筑工业出版社,1989:161-166.

[3]ASME BPVC ( 2013 ) Section VArticle 4 Use of manual phased array ultrasonic examination[S].

[4]GB/T 11345-2013钢焊缝手工超声波探伤方法和探伤结果分级[S].

Phased Array Ultrasonic Testing Procedure for Cracks in Fillets Weld

ZUO Yan-tian1, FANG Yu2, LIU Qing-yan2, XUE Li-jie1

(1.Shanghai Institute of Special Equipment Inspection & Technical Research, Shanghai 200333, China;2.Key Lab of Safety Science of Pressurized System, Ministry of Education,East China University of Science and Technology, Shanghai 200237, China)

Fillet weld is a common form of welding in engineering. However, comparison to butt weld, its special structure and welding type increase the difficulty and complexity of its testing. Based on the analysis of traditional ultrasonic testing, this paper comes up with phased array ultrasonic testing for fillets, and takes T and Y weld joint as example to throw light on the procedure to make testing plan for fillet. The results of the phased array ultrasonic testing of cracks in T and Y weld joints are also displayed to verify the testing plan. This research would provide experience to the application of phased array ultrasonic testing for fillet.

Fillet weld; Crack; Phased array ultrasonic testing

2015-12-01

上海市质量技术监督局资助项目(2013-54)

左延田(1980-),硕士,高级工程师,主要从事压力管道检验检测工作。

方雨, E-mail: sanrazi@163.com。

10.11973/wsjc201606002

TG115.28

A

1000-6656(2016)06-0006-04