声束可视化在管节点焊缝超声检测中的应用

2016-09-12王少军左延田

王少军,宋 盼,程 俊,左延田

(1.上海市特种设备监督检验技术研究院, 上海 200062;2.北京青云航空仪表有限公司, 北京 100086)

声束可视化在管节点焊缝超声检测中的应用

王少军1,宋 盼1,程俊2,左延田1

(1.上海市特种设备监督检验技术研究院, 上海 200062;2.北京青云航空仪表有限公司, 北京 100086)

通过简化钢管几何结构,构建了管节点焊缝任意剖面的数学模型。利用几何声学原理和计算机模拟技术,绘制了焊接接头的剖面图和超声波的传播路径,实现了焊接接头声束覆盖模型的可视化,为制定超声相控阵检测工艺、设置设备检测参数和检验检测效果提供了技术支持和直观的图像显示。通过进行验证试验,结果表明:采用声束可视化及超声相控阵技术相结合的手段,可对管节点焊缝进行有效、快速及准确的检测。

管节点焊缝; 超声相控阵; 声束可视化

管节点焊缝由于美观、力学性能优异等优点,在钢结构、压力容器、压力管道、起重机械及游乐设施等工程中大量使用,其质量可靠性也越来越受到人们重视。由于管节点焊缝的几何形状特殊且复杂,采用射线方法往往无法对此类构件进行检测;磁粉检测方法无法检测焊缝的埋藏缺陷。故,对这类构件的检测,工程上主要采用单角度超声横波检测的方法[1],该方法在操作过程中需要频繁移动甚至更换探头,加之需手工绘图进行定位缺陷等繁多步骤、工程应用受到极大的限制[2]。

然而,随着科学技术的不断发展,超声检测技术正朝着超声波成像、可视化和智能化方向发展。现今,运用相控阵检测技术可实现对管节点焊缝的检测,有效地为此类复杂构件的检测提供了技术支持[3-5];运用计算机模拟技术可实现声束管节点焊缝覆盖的可视化,有效地评价焊接接头的盲区大小、识别管节点焊缝的伪缺陷、定位管节点焊缝的缺陷,有效地减少了人为因素造成的误差。笔者介绍了结合相控阵技术的声束可视化手段在管节点焊缝超声检测中的应用。

1 管节点焊缝声束可视化模型

1.1管节点焊缝数学模型

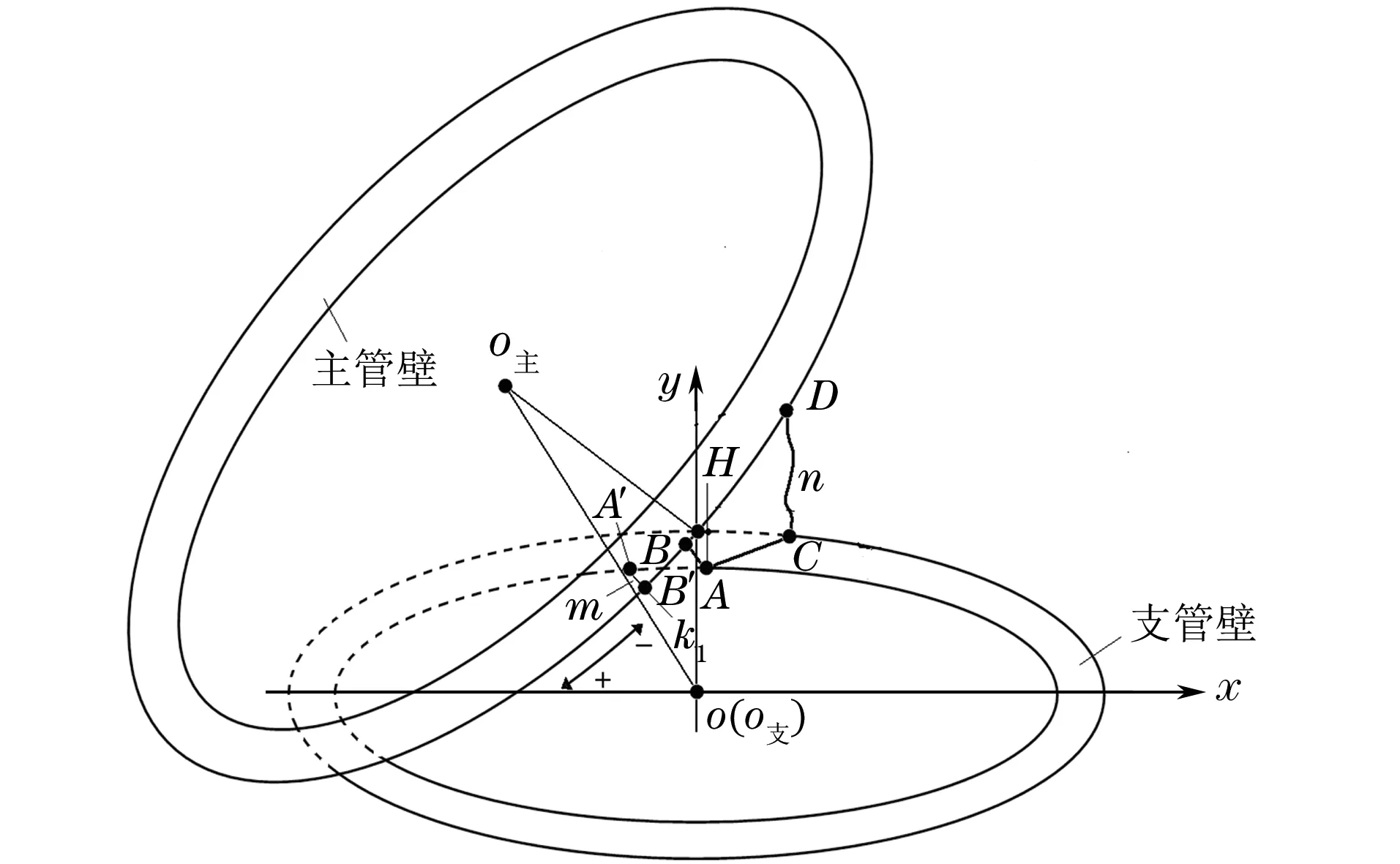

对管节点焊缝超声检测时,进行缺陷定位、伪缺陷识别及盲区检测的基础就是得到垂直于焊缝的声束截面,即过该点的法平面截得主支管所得的剖面图。根据管节点焊缝结构图可知,法平面与主管的内、外壁的相关曲线及法平面与支管的内、外壁的相关曲线,是两组同心椭圆曲线,对主管椭圆曲线进行旋转可得到管节点焊缝任意剖面的截面图。以旋转角为锐角时为例:管节点焊缝剖面如图1所示,直线AB为焊缝根部间隙,间隙量为m。直线AC为焊缝坡口所在位置。曲线CD为焊缝宽度,长度为n。在平面直角坐标系中,坐标系原点为支管轴线椭圆中心点O支(0,0),主管的椭圆中心点为O主(Ox,Oy)。a,b为主管椭圆的长短轴。则主管椭圆经过旋转变化,得到方程:

(1)

在图1中,ABCD为焊缝区域,通过数值算法可以确定A、B两点的坐标值;结合B点坐标、坡口角度及支管椭圆方程可以确定C点的坐标;以C点为圆心,以焊缝宽度为半径交主管外壁于D点,即可知D点坐标[6]。至此,区域ABCD为管节点焊缝模型。

图1 管节点焊缝剖面示意

1.2声束覆盖模型

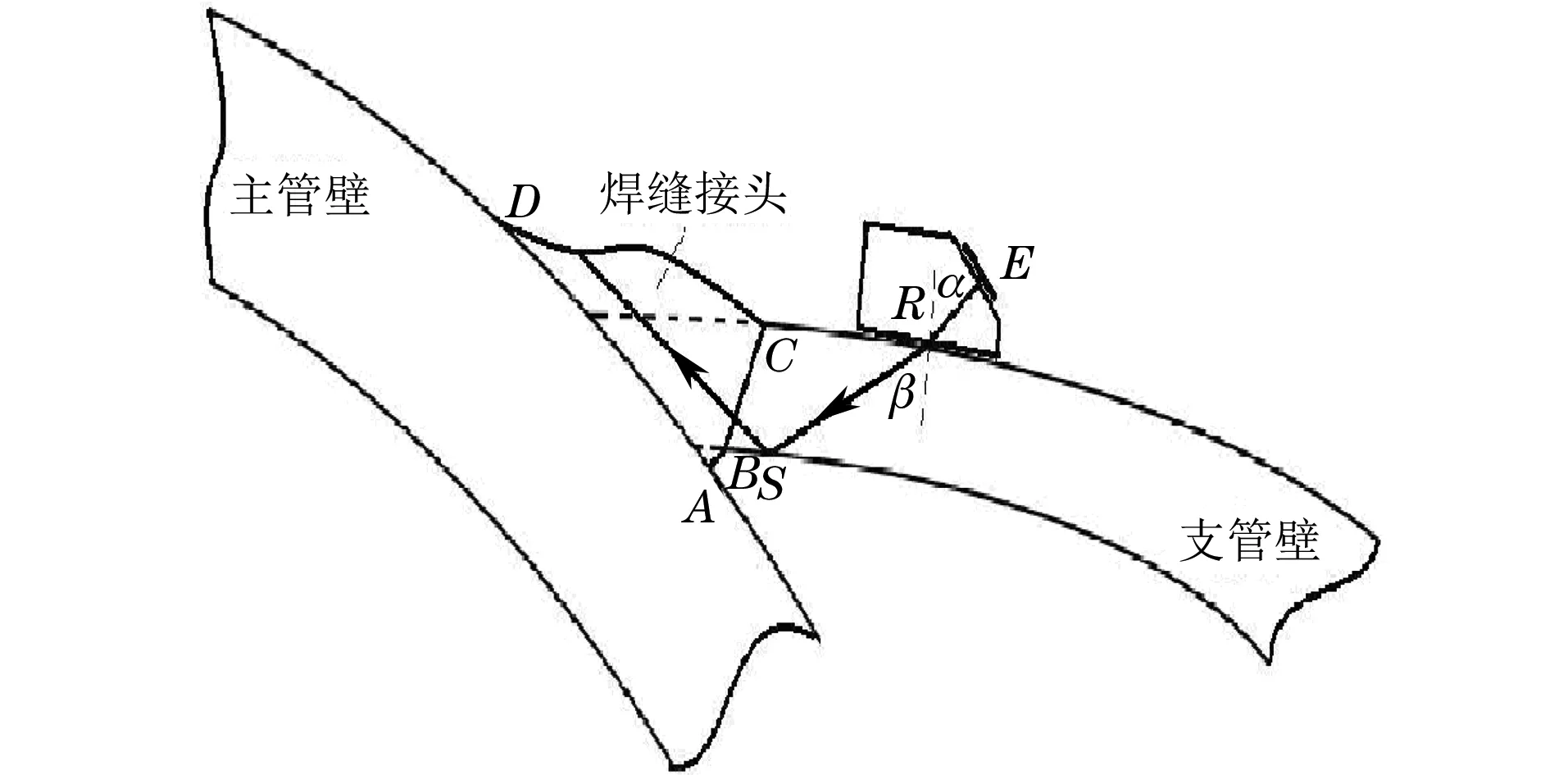

在工程应用超声检测管节点焊缝时,由于声束覆盖焊缝不可视化,造成了检测人员对焊缝盲区的不可控,增大了伪缺陷识别及缺陷定位的难度。因此,建立管节点焊缝声束覆盖模型可以使声束可视化,减少人为因素造成的误差。根据管节点焊缝剖面图,来确定超声声束的传播路径。给定一折射角度为β的横波声束,其入射角度为α,入射角度与折射角度遵守折射定理;该声束出射点为E(xe,ye),在支管内壁入射点为R,如图2所示。根据几何关系,可确定声束入射点R的坐标为:

(2)

式中:h为阵元距离探头底面高度;θ0为切线与坐标轴x夹角;θ为探头斜楔角度。

图2 声束覆盖模型示意

依据此方法可以模拟出其他角度的声束传播路径,最后各角度的声束合成可以模拟超声相控阵在扫查该类工件时扇扫和线扫的声场覆盖效果,通过改变探头的位置,可以分析相控阵探头声束在焊缝区域内的覆盖情况;声束可视化后对出现的回波进行定位计算,根据入射角度、声程和焊缝结构等要素,直观地识别该回波是缺陷波或是伪缺陷波等,从而制定工程应用超声相控阵检测工艺。

2 声束可视化模拟

通过计算机编程,将上述数学模型编制成相应的模拟定位软件,依据工件中母线编号、间隙量、焊缝宽度、主支管直径壁厚、距离基准母线长度(弧长)等参数,运用该软件对试块进行声束可视化模拟。

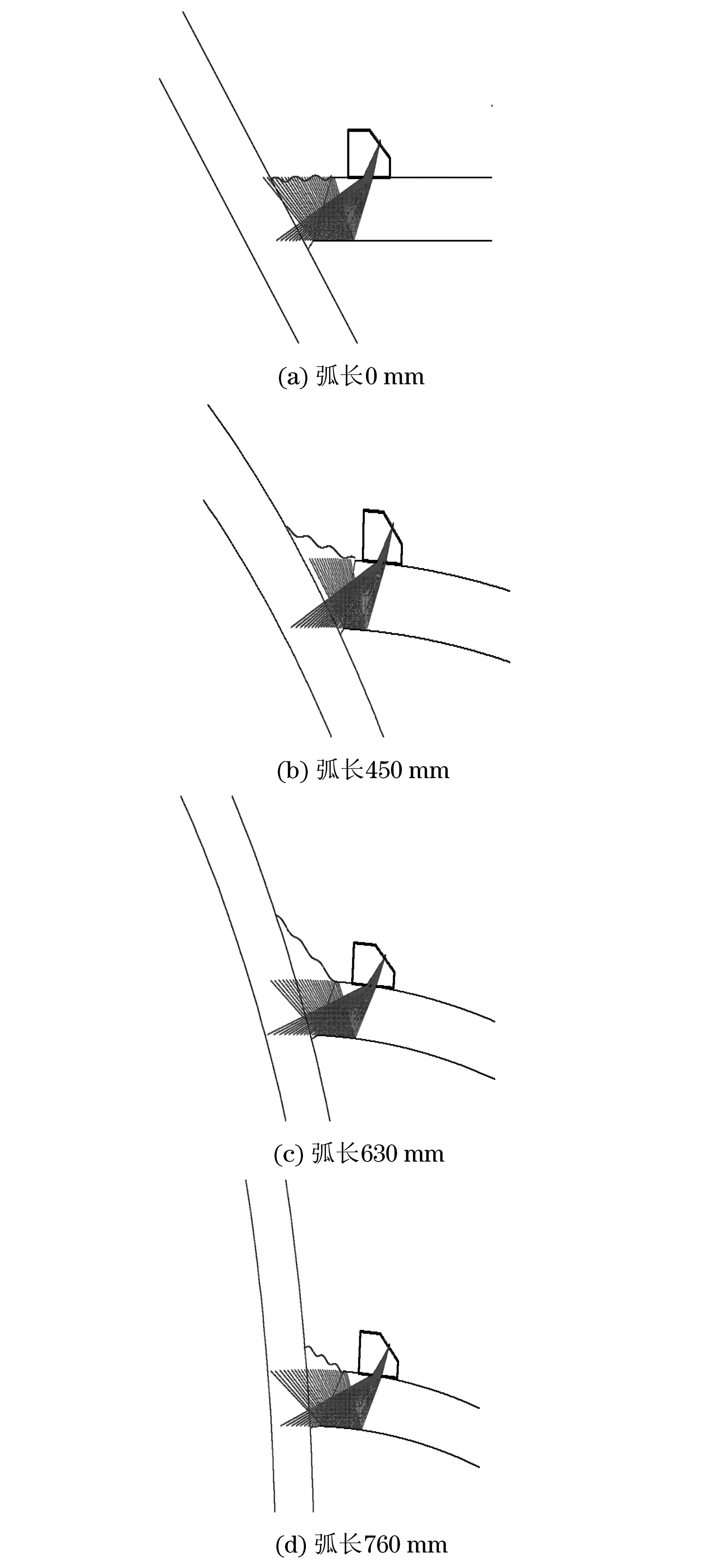

此模拟软件设定上述参数为已知,结合相控阵检测技术,采用相控阵探头最大偏转角度范围为30°~70°,探头位于支管外壁,距离焊缝边缘为15 mm,改变弧长的距离,可以模拟出不同的声束传播路径(见图3),其中的弧长距离为随机选取。

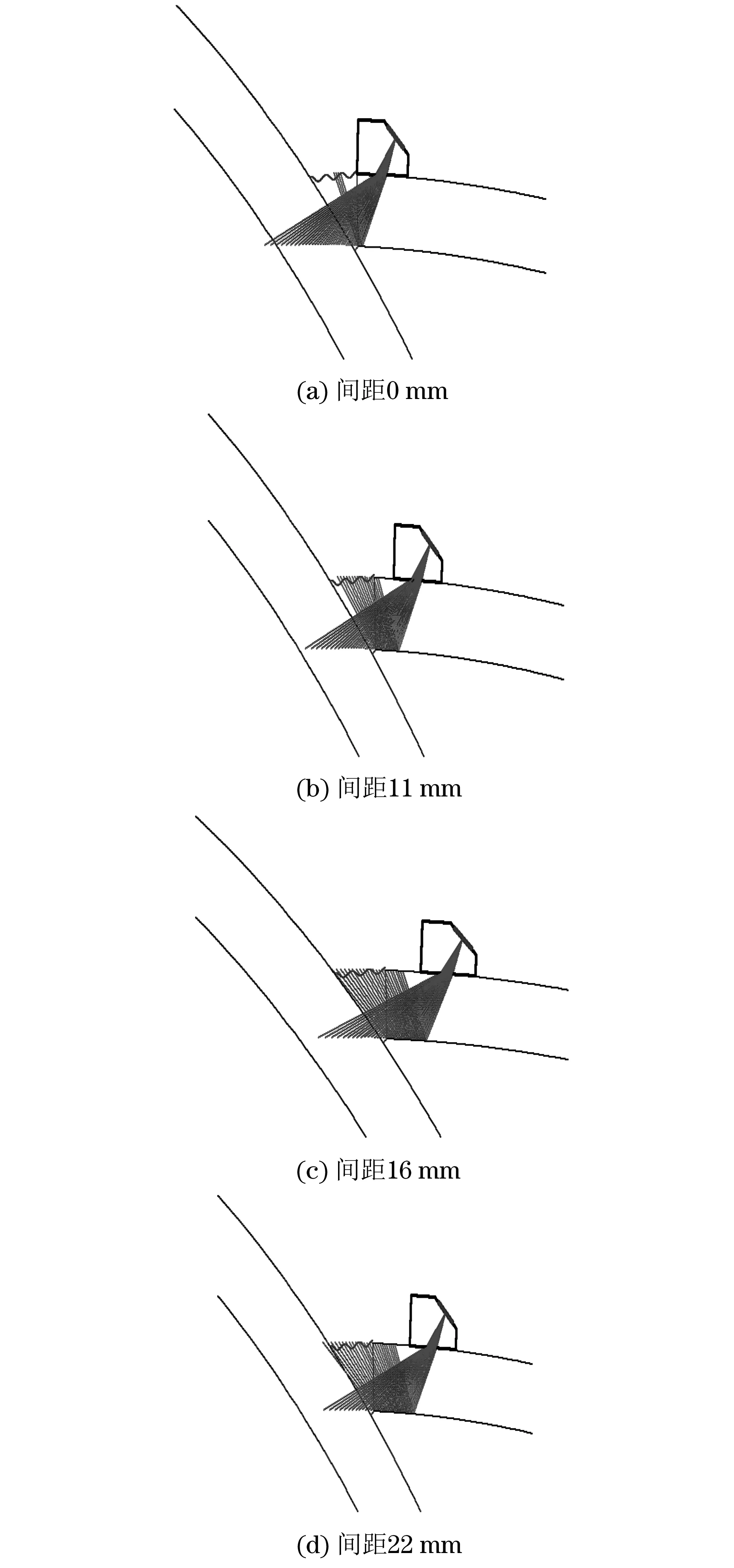

通过此模拟软件,当改变探头与焊缝边缘的间距,其他参数条件不变时,可得到不同的声束传播路径,如图4所示,其中探头与焊缝边缘的间距为随机选取。

图3 距焊缝边缘为15 mm,改变弧长距离时的声束可视化模拟图

图4 弧长440 mm,改变探头与焊缝边缘间距时的声束可视化模拟图

由图3可知:探头距离焊缝边缘为常数15 mm时,弧长0~450 mm时,声束可覆盖焊缝根部及焊缝上表面大部分区域,由于主支管曲率、间隙的影响,靠近焊缝主管侧面融合区尚存在部分未覆盖区域,实际检测时须对该区域进行二次扫查,调整探头与焊缝边缘的间距,使焊缝接头区域能够被全面扫查到;弧长630~760 mm时,声束可对焊缝接头全覆盖,实际检测时,只须将探头放置于距离焊缝边缘15 mm处并进行一次扫查即可满足对焊缝的全扫查要求。

由图4可知:弧长440 mm,探头距离焊缝边缘为0~11mm时,声束可覆盖焊缝根部及焊缝上表面大部分区域;探头距离焊缝边缘为16~22 mm时,声束可对焊缝接头进行全覆盖。实际检测过程中,改变探头与焊缝边缘的间距,就可改变声束覆盖焊缝路径,从而防止工件的漏检。

3 试验应用与分析

3.1试件设计

采用最具代表性的Y型管节点为试验对象[7]:材料为Q235钢,横波声速为3 230 m·s-1。实测主管外径为800 mm,支管外径为600 mm,主支管交叉角为45°,主管壁厚为25 mm,支管壁厚为19 mm,焊接完成后进行块分区并切割。

图5(a)为试件实物图,图5(b)为声束覆盖效果图。在试件上设计深度为20 mm的两个短横孔,孔径为φ2 mm。

图5 试件实物与弧长400 mm时的声束覆盖效果图

3.2应用与分析

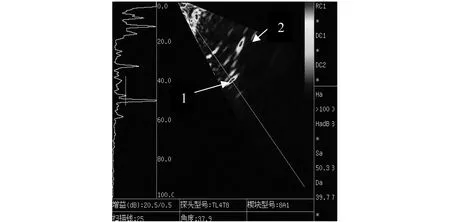

采用超声相控阵仪器对试件进行扫查,得到扫查图如图6所示。由图可见:在扫查图上共计有2处回波信号,信号1声程50.3 mm,扫查角度37.9°;信号2声程38.8 mm,扫查角度60.2°。

图6 试件的相控阵扫查图

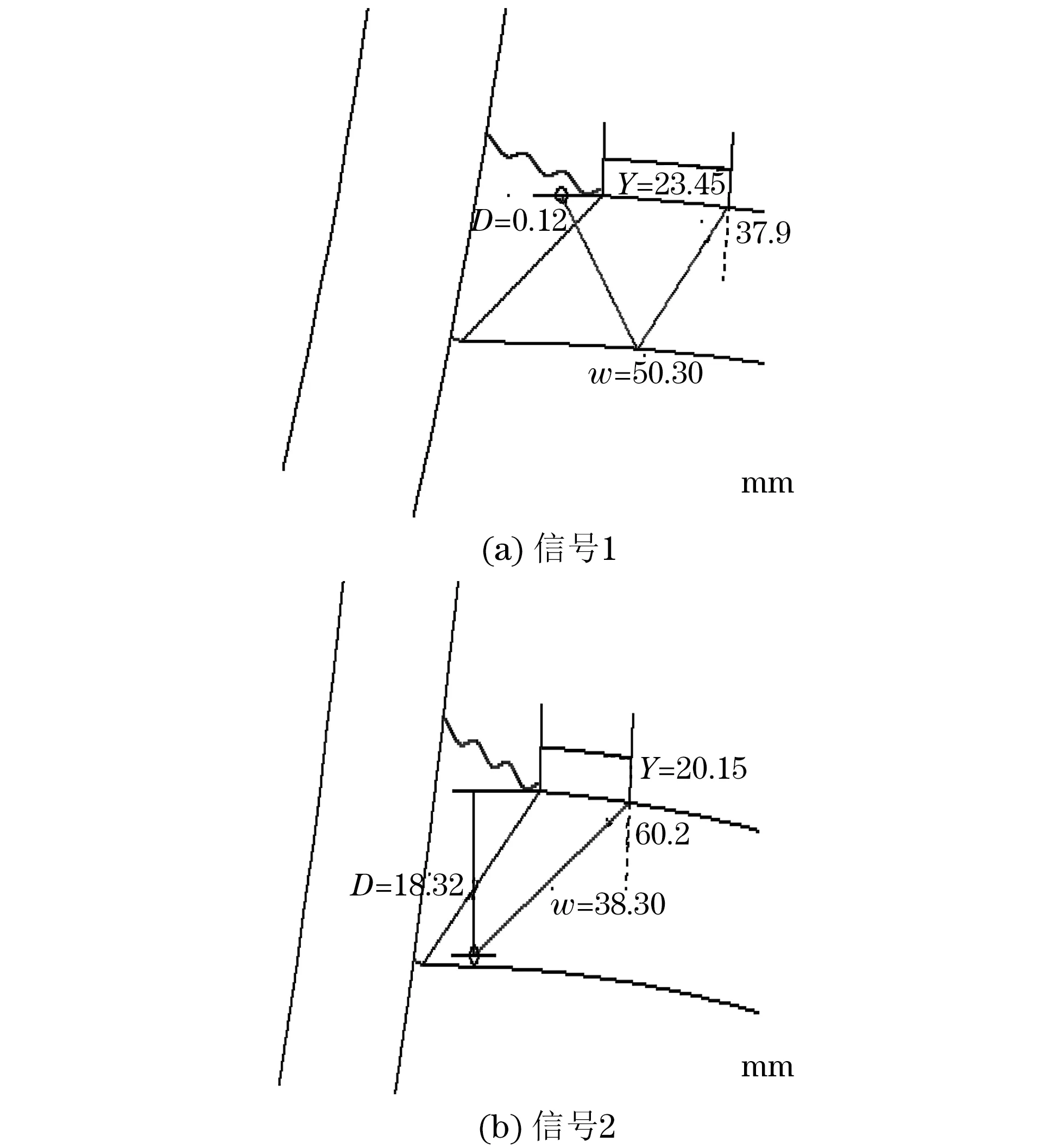

图7 信号1,2的定位图

使用计算机声束模拟软件,对图6扫查结果的回波信号进行分析定位,如图7所示,W为反射回波声程,D为回波深度。图中,1号回波为1号孔的二次反射波;2号回波为未焊透端角回波。可见,1号回波为缺陷波,2号回波为伪缺陷回波。由于工件F-B面存在严重未焊透现象以及横孔F-B-1对声波的影响,横孔F-B-2未被检出。因此,通过相控阵检测结合声束模拟软件,可以有效地评价焊接接头的盲区大小,识别管节点焊缝的伪缺陷,定位管节点焊缝的缺陷,有效地减少了人为因素造成的误差。

4 结论

(1) 运用计算机模拟软件实现了管节点焊缝声束的可视化,可以直观显示波束在管节点焊缝的覆盖状态,有效地评价焊接接头的盲区大小,有效地定位管节点焊缝的缺陷,有效地识别管节点焊缝的伪缺陷,减少人为因素在检测工作中的影响。

(2) 采用超声相控阵扫查可以减少探头的移动,同时可以缩小管节点焊缝的检测盲区,降低缺陷漏检率。

(3) 采用声束可视化及超声相控阵技术相结合的手段,可对管节点焊缝进行有效、快速及准确的检测。

[1]程志虎.TKY管节点焊缝超声波探伤——第一讲 技术特征与影响因素[J].无损检测,1994,16(8):234-240.

[2]刘凯.正确选择和使用纵波双晶探头[J].无损探伤,2005,27(2):29-32.

[3]单宝华,欧进萍.海洋平台结构管节点焊缝超声相控阵检测技术[J].焊接学报,2004,25(6):35-37.

[4]李衍,薛飞展.承压设备焊缝超声相控阵检测读谱[J].无损检测,2010,32(8) 567-570,644.

[5]邓燕燕,程俊.Y型管节点焊缝超声波检测缺陷的计算机辅助定位[J].无损检测,2014,36(2):32-35.

[6]徐士良.常用算法程序集(C++语言描述)[M].北京:清华大学出版社,2009.

[7]赵志斌.Y型管节点的超声检测研究[D].南京:南京航空航天大学,2006:33-37,41-45.

Application of Visual Beam Ultrasonic in Inspection of Weld in Tubular Node

WANG Shao-jun1, SONG Pan1, CHENG Jun2, ZUO Yan-tian1

(1.Shanghai Institute of Special Equipment Inspection and Technical Research, Shanghai 200062, China;2.Beijing Qingyun Aviation Instrument Co., Ltd., Beijing 100086, China)

This paper constructs mathematical model of tubular joint weld of arbitrary section by simplifying the geometry structure. Geometric acoustics and computer simulation technology were used, and a cross sectional view of welded joints and the propagation path of ultrasonic waves was drawn in order to achieve a welded joint beam coverage model visualization, which can provide technical support and intuitive graphic display for the development of ultrasonic phased array testing process and setting detection parameters for better inspection effect. Study shows that it is beneficial for enhancing the effectiveness and achieving rapid and accurate detection of tubular joint weld by employment of visual beam and ultrasonic phased array technology.

Tubular joint; Ultrasonic phased array; Visual beam

2015-11-10

上海市质量技术监督局科研资助项目(2013-54);国家自然科学基金资助项目(51205256)

王少军(1982-),男,硕士,工程师,主要从事特种设备的超声无损检测与研究工作。

王少军,E-mail: 254309308@qq.com。

10.11973/wsjc201606004

TG115.28

A

1000-6656(2016)06-0017-04