超声TOFD二次波检测技术在奥氏体不锈钢焊缝无损检测中的应用

2016-09-12陈振华李新蕾

陈振华, 张 翀,李新蕾,卢 超

(1.南昌航空大学 无损检测技术教育部重点实验室, 南昌 330063;2.杭州华安无损检测技术有限公司, 杭州 310023)

超声TOFD二次波检测技术在奥氏体不锈钢焊缝无损检测中的应用

陈振华1, 张翀1,李新蕾2,卢超1

(1.南昌航空大学 无损检测技术教育部重点实验室, 南昌 330063;2.杭州华安无损检测技术有限公司, 杭州 310023)

由组织结构引起的声能衰减、散射、声束扭曲会使得奥氏体不锈钢焊缝的超声检测较为困难。分析了焊缝中超声波衰减及散射的各向异性特征及其影响因素,并提出了基于超声TOFD技术的二次波检测方法。通过调整探头间距改变焊缝目标区域的检测声束折射角,深入分析声束入射方向及晶粒生长方向对检测信号信噪比的影响。结果表明:检测波在奥氏体不锈钢焊缝中的传播呈现明显的各向异性特征;当检测声束与柱状晶生长方向成较小夹角时,可获得较高的检测信号信噪比。因此,当探头置于焊缝余高侧时,为获得较小的检测声束与柱状晶生长方向间的夹角,采用基于超声TOFD技术的二次波检测方法可提取焊缝中缺陷的衍射波特征信号。

超声TOFD;奥氏体不锈钢焊缝;信噪比;二次波

超声衍射时差技术(Time of flight Diffraction,简称超声TOFD)相对于其他常规超声波检测具有精准度高,可靠性好等优点,是最常用的焊缝无损检测方法之一[1-3]。然而,奥氏体不锈钢焊缝内部粗大的柱状晶组织,会造成超声波声束衰减以及噪声干扰,严重影响超声TOFD检测的定位精度和检测灵敏度。

赵新玉等[4]通过对超声传播路径进行模拟来预测缺陷回波信号,试验测量与模型预测具有较好的一致性。聂勇等[5]使用多种探头频率以及探头角度对比检测效果,并根据探头特性进行修正,获得了较高的测量精度。许远欢等[6]通过制作对比试块,克服了不锈钢堆焊层对检测灵敏度的影响,通过计算核实伪缺陷深度以及采用被检工件表面状况观察等方法,能有效剔除堆焊层引起的伪缺陷信号。Edelmann[7]通过分析不锈钢焊缝晶粒结构对超声声束的影响以及各种类型探头在检测中的局限性,优化各检测参数来提高检测精度以及检测灵敏度。李建忠等[8]利用小波包分解技术获得缺陷信号和噪声信号在时频域上的分布特征,提高了缺陷检测信号的信噪比及分辨率。此外,小波分析、自适应滤波技术均已应用于受材料结构噪声影响大、信噪比低的检测信号的处理中,对于提高信号的信噪比起到了积极作用[9-10]。

尽管国内外学者在奥氏体不锈钢焊缝的超声TOFD检测技术的数值模拟、检测参数优化、信号处理等方面做了许多有益的工作,但其面临的根本难题,如:检测声波衰减大、散射严重、传播特性的各向异性等,依然有待解决。笔者通过调整探头中心间距改变焊缝目标区域的检测声束折射角,结合焊缝金相组织图分析了检测声束方向与柱状晶方向的夹角对检测信号信噪比的影响。提出了辨识二次波检测信号中各类特征波型的一般方法,分析了探头角度、探头间距对检测信号信噪比的影响,为检测信号辨识、检测参数优化提供了有效的方法。

1 试样制备及试验方法

1.1试样制备与金相组织分析

检测试样为0Cr18Ni9Ti奥氏体不锈钢焊缝试样。其焊接方法为埋弧焊,坡口型式为V型,坡口角度为90°,尺寸(长×宽×高)为300 mm×70 mm×35 mm。垂直于焊缝截面,采用电火花加工工艺在高度为17.5 mm的试样焊缝中心线上制备一深度为20 mm,孔径为φ3 mm的横孔;为避免横孔上下端的衍射波相互叠加造成衍射波幅度降低,在孔下端制备一尺寸(长×高×宽)为20 mm×12 mm×1 mm的人工窄槽,试样结构尺寸示意如图1所示。

图1 试样结构尺寸示意

图2为该奥氏体不锈钢焊缝的金相组织结构图,从图中可清晰观察到,焊缝粗大的柱状晶垂直于坡口生长;柱状晶穿过多道焊焊道并朝着焊缝中心生长,随着柱状晶不断接近焊缝中心,其生长方向趋于垂直焊缝表面。图2所示的截面金相图体现了典型的奥氏体不锈钢组织结构特征[11-13]。

图2 奥氏体不锈钢焊缝试样的金相组织图

图3 检测探头布置示意

1.2试验方法

试验探头为中心频率10 MHz、晶片直径6 mm的超声TOFD检测探头,并配备了45°、60°的探头斜楔,可在奥氏体不锈钢焊缝试样中产生45°、60°的折射声束,探头前沿均为8 mm。分别将探头布置于试样根部侧和余高侧提取检测信号,两探头以人工孔槽为中心对称放置,如图3所示。超声TOFD检测的特征波形包括直通波、底波、缺陷波等信号特征,可按下式分析各特征信号在时域上的分布:

(1)

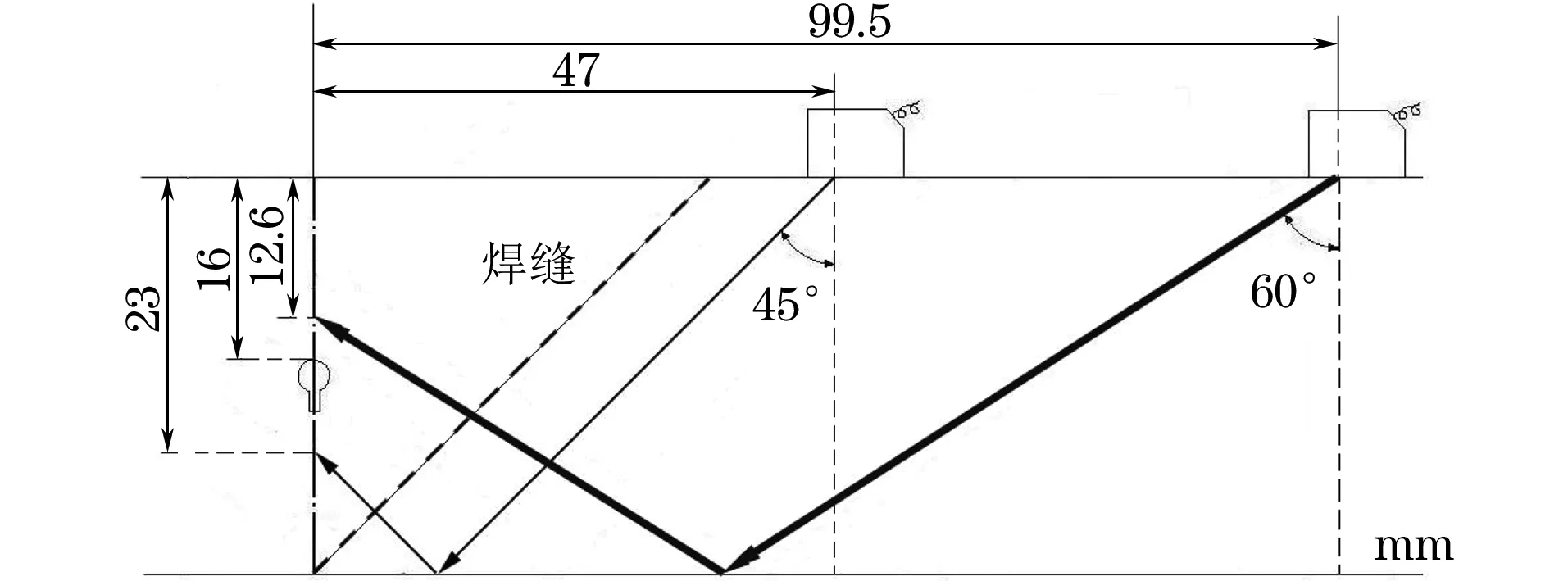

式中:S为1/2探头中心距(两探头声束入射点间距);cl为纵波声束;t0为探头延时;d为目标缺陷深度;0 2.1检测面对焊缝检测信号的影响分别在焊缝的余高侧和根部侧布置探头,进行常规超声TOFD检测试验,探头中心距为96 mm时的检测信号如图4所示。已知:探头斜楔中的声延迟t0为2.6 μs、纵波声速cl为5 900 m·s-1。按式(1)可计算各特征波在检测信号中的起波位置:直通波位于21.47 μs、缺陷衍射波位于22.69 μs、底波位于25.33 μs。如图4(a)所示:计算值与在根部侧布置探头提取的检测信号特征基本一致。在余高侧提取的检测信号中,除底波外其他特征信号均无法分辨,如图4(b)所示。图4所显示的两检测面的检测结果体现了明显的声波传播各向异性特征。 图4 焊缝中心线处人工孔两端的检测波形 以下将从根部侧提取检测信号,并通过分析检测声束方向及柱状晶方向对缺陷衍射波信号信噪比的影响,来揭示声波传播的各向异性特征。试验定义信噪比R如下: (2) 式中:ASF为缺陷衍射波的最高幅值;ASN为缺陷波到底波之间噪声信号的最高幅值。 信噪比R较高时,说明柱状晶对检测声束的衰减小且散射噪声干扰较小;反之,则说明声束衰减大,柱状晶对超声波造成的散射较严重。 2.2检测信号信噪比的各向异性特征 将45°、60°角度探头布置在焊缝根部侧,探头中心距在36~111 mm内调整,每隔5 mm提取人工缺陷端部的衍射波信号,并根据式(2)计算信噪比R。如图5所示:焊缝深度d处的检测声束方向α仅与两探头中心距相关,因此可通过改变探头中心距来改变焊缝目标区域覆盖的检测声束方向。设柱状晶与坡口的夹角δ,检测声束折射角与柱状晶生长方向的夹角β,则有: (3) (4) 式中:坡口角度φ为90°。 设检测声束主轴交点在焊缝中的深度为dm,则: (5) 式中:θ为检测声束在不锈钢中的折射角,即45°探头θ为45°,60°探头θ为60°。 图6 缺陷端衍射波信噪比的分布及最佳检测波形 图6(a)为缺陷端衍射波信噪比的分布。可见,对于45°探头,信噪比R分别在探头中心距为71,91 mm处出现峰值;对于60°探头,信噪比R仅在探头中心距为91 mm时达到最大值。图6(b)为60°探头最高信噪比的检测信号。结合式(3),(4)分析可知,当探头中心距为91 mm时,α=67°;设δ=90°(柱状晶垂直于坡口面生长),则β=22°。因此,当柱状晶与检测声束夹角较小时,柱状晶对检测波能量的散射和衰减较小而信噪比较高;探头布置在余高侧时,由于无法通过调整探头中心距来获得较小的声束与柱状晶间夹角,导致声束衰减严重至无法接收有效的检测信号。此外,据式(5)可知:45°探头声束主轴交点位于焊缝中dm=45.5 mm深处(处于焊缝外部),横孔端距离声束主轴26.5 mm,此时分布在孔端的检测声压和衍射波较弱;60°探头声束主轴交点位于焊缝中dm=26.27 mm深处,距离横孔端7.27 mm,横孔端具有较高的声压分布,能够在降低晶粒散射和衰减的同时激发较高幅度的衍射波,并使检测信号的信噪比达到最高。 综上所述,检测信号信噪比受检测声束方向与柱状晶生长方向夹角和缺陷端声压分布的影响。实际检测中应根据不锈钢焊缝的组织结构特征,调整探头斜楔角度及探头间距,并在保证检测声束与柱状晶生长方向成较小夹角的前提下,提高检测区域的声压能量分布。 当从焊缝余高侧对不锈钢焊缝进行检测时,无法通过调整探头中心距而使一次波声束与柱状晶生长方向呈较小夹角,强烈的散射和衰减会导致检测信号中的特征信号无法分辨。故,只有将探头布置在焊缝根部侧才能接收到有效的超声TOFD一次波检测波信号。然而,有些封闭管道或容器的焊缝根部一般位于内壁,而在内壁无法布置探头进行检测。为了使声束与柱状晶生长方向的夹角变小,可将探头布置在余高侧,利用二次波对焊缝进行检测。 3.1二次波检测信号特征分析 二次波因声程长导致扩散衰减较大、检测波能量低,需选取大尺寸晶片探头以保证较高的检测波能量。二次波检测试验采用中心频率5 MHz、直径12 mm的超声TOFD探头,并配备了45°、60°探头斜楔。45°探头和60°探头的延迟分别为1.6 μs和2 μs,前沿均为12 mm。探头中心距在94~224 mm范围内调整,每隔5 mm提取检测信号。探头布置方式及纵波检测声波的传播路径如图7所示,由纵波二次波激发的缺陷衍射波(二次纵波缺陷波)到达时间tf可表示为: (6) 式中:h为试样厚度,纵波一次底波t1=tf(h),纵波二次底波t2=tf(0)。 图7 超声TOFD二次波检测纵波传播路径 图8 完好焊缝与含缺陷焊缝的检测信号 图8为采用45°探头、探头中心距为94 mm时,从余高侧提取的完好焊缝和含缺陷焊缝的检测信号。两信号在23.3 μs和29.6 μs处分别出现较高幅度的脉冲信号。图8(a)显示:完好焊缝检测信号的两高幅度脉冲信号之间存在较强噪声。图8(b)显示:含缺陷焊缝的检测信号在27.3 μs处出现缺陷衍射波特征信号。由式(6)计算可知,纵波一次底波t1=23.06 μs,纵波二次底波t2=31.78 μs,16 mm深的孔端衍射波到达时间tf=27.43 μs。因此,可确认检测信号中23.3 μs处为纵波一次底波、31.8 μs处为纵波二次底波、27.3 μs处为由二次纵波激发的缺陷衍射波信号;而29.6 μs处脉冲位置与式(6)纵波特征波的计算值并不相符,如图8所示。 进一步分析可知:检测对象中除纵波波型外还存在变型波,其中变型波是由探头发出的横波声束经底面反射发生波型转换而变成纵波后被接收探头接收形成的,如图9所示。设l为横波入射点至一次反射点的横向距离,则变形波到达时间ts(l)可表示为: (7) 鉴于特征脉冲的起波位置为特征波最短到达时间,l须满足下式: (8) 式中:cs为横波声速。 将S=47 mm,t0=1.2 μs,cs=3.2 km·s-1,cl=5.9 km·s-1,h=35 mm代入式(7)中,可求得l=19.71 mm;将l值代入式(7)可知:变型波一次底波ts(h)=29.67 μs。因此,可确定图8中29.6 μs处是探头接收到的变型波脉冲信号。 探头接收的变型波信号对超声TOFD二次波检测存在一定影响。由于探头中心距为94 mm时,变型波到达时间早于纵波二次底波到达接收探头,因此由纵波激发的缺陷衍射波可能被变型波覆盖而导致近表面(余高面)缺陷检测盲区的出现。尽管可通过增大探头中心距来使纵波二次底波的到达时间早于变型波以避免盲区,但由于声程过大会导致检测波能量严重下降直至无法激发缺陷衍射波,故二次波检测的盲区几乎是无法避免的。 图9 变型波的传播路径 3.2检测参数对二次波检测信号信噪比的影响 图10为两种角度探头测得的检测信号信噪比随探头中心距的变化趋势。由图可见:对于45°探头,探头中心距为94 mm时信噪比最高,随后虽有起伏但总体急剧降低;对于60°探头,探头中心距为199 mm时信噪比突然达到最高,随后单调递减。 图10 45°和60°探头检测信号信噪比随探头中心距的变化趋势 与一次波根部侧检测不同, 45°探头二次波检测信号的信噪比最高,45°探头和60°探头出现最佳信噪比时的探头中心距也相差很大。图11为检测声束主轴交点与焊缝缺陷的相对位置示意。由图11可知:对于45°探头,探头中心距为94 mm时,声束主轴交点位于焊缝中23 mm深处、距缺陷上端7 mm;对于60°探头,探头中心距为199 mm时,声束主轴交点位于焊缝12.6 mm深处、距缺陷上端3.4 mm。此时两探头检测声束与柱状晶方向呈较小夹角,因此可获得较高信噪比。此外,由于45°探头、探头中心距为94 mm时的检测声程比60°探头、探头中心距为199 mm时的声程小得多,45°探头检测声波能量及声能密度因扩散衰减较小而更高,能激发更为强烈的衍射波信号;因此,45°探头可获得最佳信噪比。综上所述,超声TOFD二次波检测技术可以从余高侧检测不锈钢焊缝的内部缺陷;检测过程应选用小角度探头、减小探头中心距而使得目标区域具有较高的检测声束能量密度。 图11 检测声束主轴交点与焊缝缺陷的相对位置 (1) 奥氏体不锈钢焊缝的超声TOFD检测中,检测信号信噪比主要与焊缝中柱状晶的生长方向有关,检测声束与柱状晶方向夹角较小时可获得较高的检测信号信噪比。当探头无法布置在焊缝根部检测时,为获得较小的声束与柱状晶间的夹角,可采用二次波在余高侧对焊缝进行检测。 (2) 提出超声TOFD二次波检测信号各特征脉冲的判别公式,特征脉冲包括:纵波一次底波、纵波二次波激发的衍射波及变型波一次底波;其中,变型波一次底波会导致余高附近出现检测盲区。 (3) 检测声波能量分布是影响二次波检测信号信噪比的重要因素,因此,为保证焊缝中具有较大的检测声压分布,检测过程中应尽量选用小角度探头,并设置较小的探头中心距。 [1]史俊伟. 浅谈超声衍射时差法(TOFD)检测技术[J]. 航空制造技术, 2009, 34(S1): 96-100. [2]陈玉宝.TOFD技术和常规无损检测方法的比较[C]∥2008远东无损检测新技术论坛论文集.南京:[出版者不详],2008: 70-73. [3]洪作友.TOFD技术在特殊结构焊缝检测中的应用[J]. 无损检测, 2009, 31(7): 548-550. [4]赵新玉, 刚铁. 各向异性堆焊结构中超声传播模拟与缺陷回波预测[J]. 机械工程学报,2011, 47(8): 21-27. [5]聂勇,李晓梅, 许远欢. 核设备不锈钢堆焊层下裂纹超声波检测技术[J]. 无损检测, 2011, 33(7): 25-28. [6]许远欢, 葛亮, 付千发. 核设备不锈钢堆焊层对超声检测的影响[J]. 无损检测, 2013, 35(8): 18-21,53. [7]EDELMANN X. Application of ultrasonic testing techniques on austenitic welds for fabrication and in-service inspection[J].NDT International,1981,14(3):125-133. [8]李建忠,刘国奇,陈振华. 基于小波包分解的不锈钢焊缝超声TOFD检测信号及缺陷信号提取[J]. 无损检测, 2015, 37(1): 38-41. [9]王柄方, 韩赞东, 原可义. 基于时频分析的奥氏体焊缝超声检测信号处理[J]. 焊接学报, 2011, 32(5):25-28. [10]CHEN H, ZUO M J, WANG X D, et al. An adaptive Morlet wavelet filter for time-of-flight estimation in ultrasonic damage assessment[J]. Measurement, 2010, 43(4): 570-585. [11]卢威, 聂勇, 许远欢. 宽频带窄脉冲TRL探头在奥氏体不锈钢焊缝超声检测中的优越性[J]. 无损检测, 2013, 35(6): 77-80. [12]张鹰, 张延丰, 雷毅. 奥氏体不锈钢焊缝的超声波检测方法研究[J]. 无损检测, 2006, 28(3): 119-122. [13]孙晓娜, 雷毅, 张鹰. 厚板奥氏体不锈钢焊缝显微组织分析[J]. 金属热处理, 2006, 31(10): 21-23. Application of Ultrasonic TOFD Secondary Wave Detection Technology in Nondestructive Testing of Austenitic Stainless Steel Welds CHEN Zhen-hua1, ZHANG Chong1, LI Xin-lei2, LU Chao1 (1.Key Laboratory of Nondestructive Testing, Ministry of Education, Nanchang Hangkong University,Nanchang 330063, China; 2.Hangzhou Huan NDT Technology Co., Ltd., Hangzhou 310023, China) Ultrasonic attenuation, scattering and beam distortion caused by the organization structure lead to great difficulties in ultrasonic testing of austenitic stainless steel weld. The anisotropy characteristics of ultrasonic attenuation and scattering are analyzed, and the secondary wave inspection based on ultrasonic TOFD (time of flight diffraction) method is proposed. Influences of beam incidence direction and grain direction on signal to noise ratio (SNR) of testing signal are revealed through changing the diffraction angle of testing wave in target area with the method of adjusting the probe′s distance. The research indicates that the ultrasonic propagated in the stainless steel weld reflects obvious anisotropy characters, and that higher signal to noise ratio can be acquired when the angle between the columnar grain and ultrasonic beam is small. Thus, the secondary wave method based on ultrasonic TOFD becomes very necessary when the probes cannot put on the side of the weld root, and the diffraction wave of defects in stainless steel sheet can be abstracted by the method. Ultrasonic TOFD; Austenitic stainless steel weld; SNR; Secondary wave 2015-11-23 国家自然科学基金资助项目(11104129);2015年江西省博士后科研资助项目(2015KY01) 国家自然科学基金资助项目(11104129);2015年江西省博士后科研资助项目(2015KY01) 陈振华(1982-),男,博士,讲师,主要从事超声数字无损检测技术及其系统方面的研究。 陈振华,E-mail:zhenhuachen@yeah.net。 10.11973/wsjc201606001 TG115.28 A 1000-6656(2016)06-0001-052 焊缝中声波传播的各向异性特征分析

3 超声TOFD检测的二次波检测方法

4 结论