太赫兹波纹喇叭制造工艺技术实验研究*

2016-09-07王仁彻严战非王向阳曲宁松

王仁彻,严战非,王向阳,曲宁松

(1. 南京电子技术研究所, 江苏 南京 210039; 2. 南京航空航天大学机电学院, 江苏 南京 210016)

太赫兹波纹喇叭制造工艺技术实验研究*

王仁彻1,严战非1,王向阳2,曲宁松2

(1. 南京电子技术研究所, 江苏 南京 210039; 2. 南京航空航天大学机电学院, 江苏 南京 210016)

传输太赫兹(Terahertz, THz)波的馈源结构的特征尺寸在亚毫米量级,且精度要求高。波纹喇叭馈源结构具有良好的电讯特性,但内腔结构复杂,制造难度大。针对太赫兹波纹喇叭的具体结构和技术要求,对微细加工和微电铸工艺技术进行了调研和分析,给出了一种利用这些技术的太赫兹波纹喇叭的精密成形工艺方案。开展了内腔筋宽为0.1 mm的波纹结构的工艺实验,为太赫兹波纹喇叭的精密成形提供了有益的工艺方法和工程经验。

太赫兹;波纹喇叭馈源;微细加工;微电铸

引 言

太赫兹(THz)波是指频率在0.1~10 THz波段内的电磁波,介于毫米微波与远红外波段之间,具有良好的非极性物质穿透性。太赫兹雷达可实现极大信号带宽和极窄天线波束,空间分辨率高,从而获得精细的目标成像,并具备穿透云层、烟雾的能力,是能应对复杂恶劣环境条件的高精度雷达的发展方向[1-2]。传输电磁波的波纹喇叭馈源的特征结构形状在内腔,与毫米波相比,太赫兹波纹喇叭馈源的内腔特征尺寸要求更小,需要达到亚毫米级,而精度要求更高,亚毫米尺度波纹喇叭的精密微细制造是制约太赫兹雷达工程应用的难题之一。

太赫兹波纹喇叭精密制造亟需深入开展适用于其结构特征的微细加工新技术和新工艺的研究与应用。本文针对太赫兹波纹喇叭结构的技术要求,在工艺分析的基础上,通过调研国内微细加工和微电铸技术研究及应用情况,论证亚毫米尺寸波纹喇叭成形的技术可行性,给出了利用微细加工芯模再微电铸成形的太赫兹波纹喇叭的精密成形工艺方案。开展了亚毫米内腔波纹结构的微细加工和微电铸相关实验研究,对实验过程中试验件的质量缺陷进行了分析,通过工艺改进获得了内腔筋宽为0.1 mm的波纹结构样件,为太赫兹波纹喇叭的精密制造进行了工程探索研究。

1 太赫兹波纹喇叭结构与工艺分析

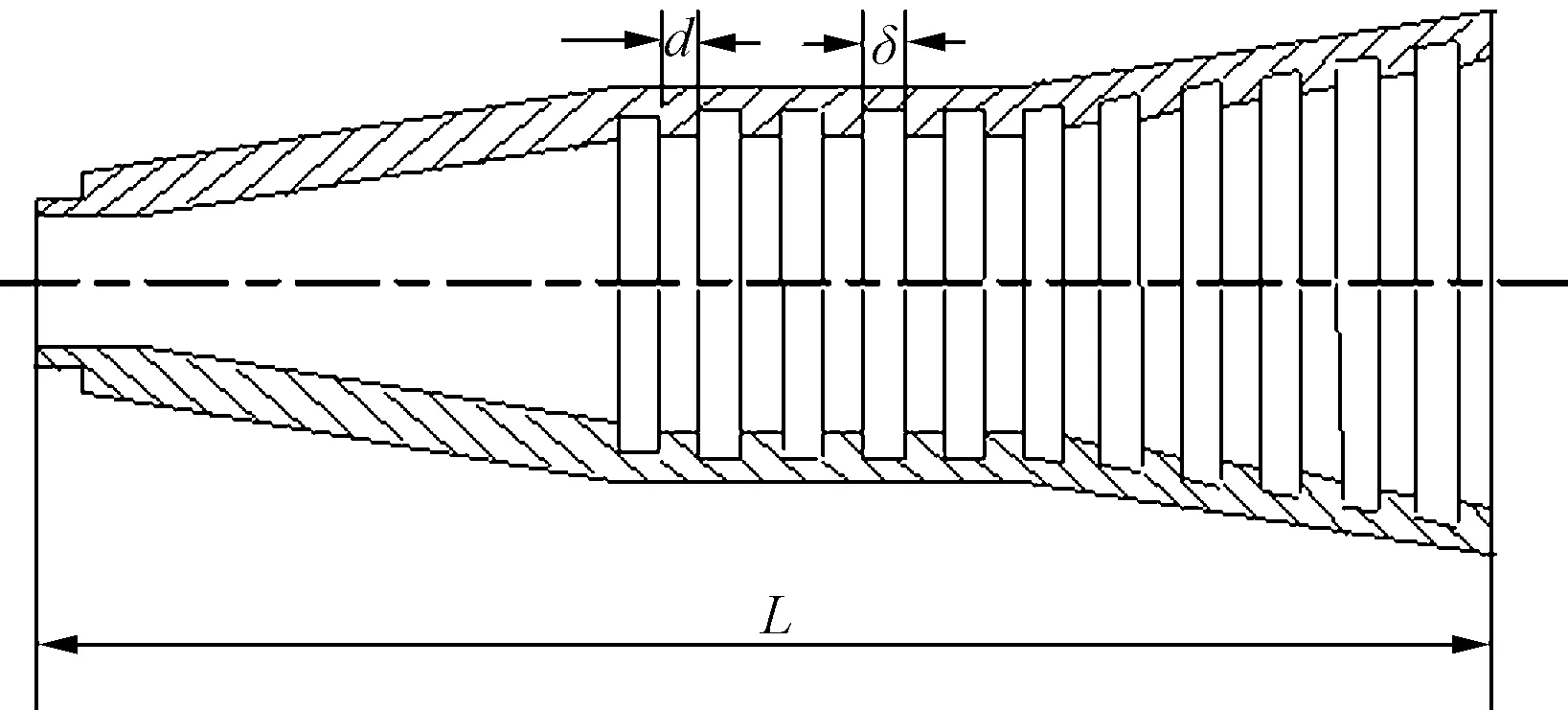

与其他喇叭馈源相比,波纹喇叭馈源传播的是混合模式(TE和TM)电磁波,其辐射方向图具有非常好的轴对称性、较大的波束效率、很小的交叉极化水平、良好的回波损耗和很小的旁瓣和后瓣电平[3]。以0.3 THz以内频段的太赫兹波为例,波纹喇叭的结构如图1所示,要求其波纹槽和筋的线性尺寸(d和δ)为0.1~0.3 mm,筋槽深宽比要求可达2∶1及以上,根部圆角半径小于0.01 mm,尺寸精度为±0.01 mm,各圆同轴度为Φ0.01 mm,表面粗糙度Ra≤0.8 μm。

图1 波纹喇叭结构示意图

馈源的工程应用还要求具备与结构相匹配的较好刚性和精度稳定性,宜采用整体成形。波纹喇叭制造关键在于内腔波纹结构的精密微细制造,而当前难以用常规工艺路线对亚毫米尺寸的内腔波纹结构进行直接精密加工成形。微电铸技术具有高复制精度和高重复精度等特点,适用于复杂、异型、微细结构的精密成形;可以考虑先微细加工芯模波纹结构,再进行微电铸。微细加工芯模要能实现微细轴类零件的回转精密加工,芯模整体细长比大,刚性较差,而结构精度要求高;凹槽缝窄,而深宽比要求大且根部圆角要小、无毛刺和多余物。微电铸要能实现芯模微细波纹结构的反拷,要求精确复制0.1~0.3 mm宽度的波纹结构,且致密无孔隙、裂纹等缺陷。

2 技术调研与工艺路线设计

微细加工中设备精度、微径刀具(电极丝)参数和加工材料等影响制约微细结构加工能力,电铸成形溶液、材料、结构电场分布和工艺参数影响制约铸件成形质量,当前微细成形技术还在不断发展进步当中,加工不同结构的技术难度和工艺方法也有较大差异。前期针对微细加工和微电铸的相关技术、工艺装备、刀具材料等进行了调研。国内哈尔滨工业大学和北京理工大学分别在电火花线切割和车铣复合加工技术方面进行了深入研究,开发了相关专用工艺设备,并成功加工过结构类似或难度相当的工件。典型工件如图2和图3所示,哈工大采用电火花线切割加工出长1.9 mm、直径0.16 mm、筋槽宽0.03 mm的波纹管芯模[4],北理工采用微车铣复合加工出右端直径0.1 mm,左端0.15 mm,四方轴边长0.1 mm,全长6 mm的微细轴[5]。

图2 电火花线切割加工的波纹管芯模[4]

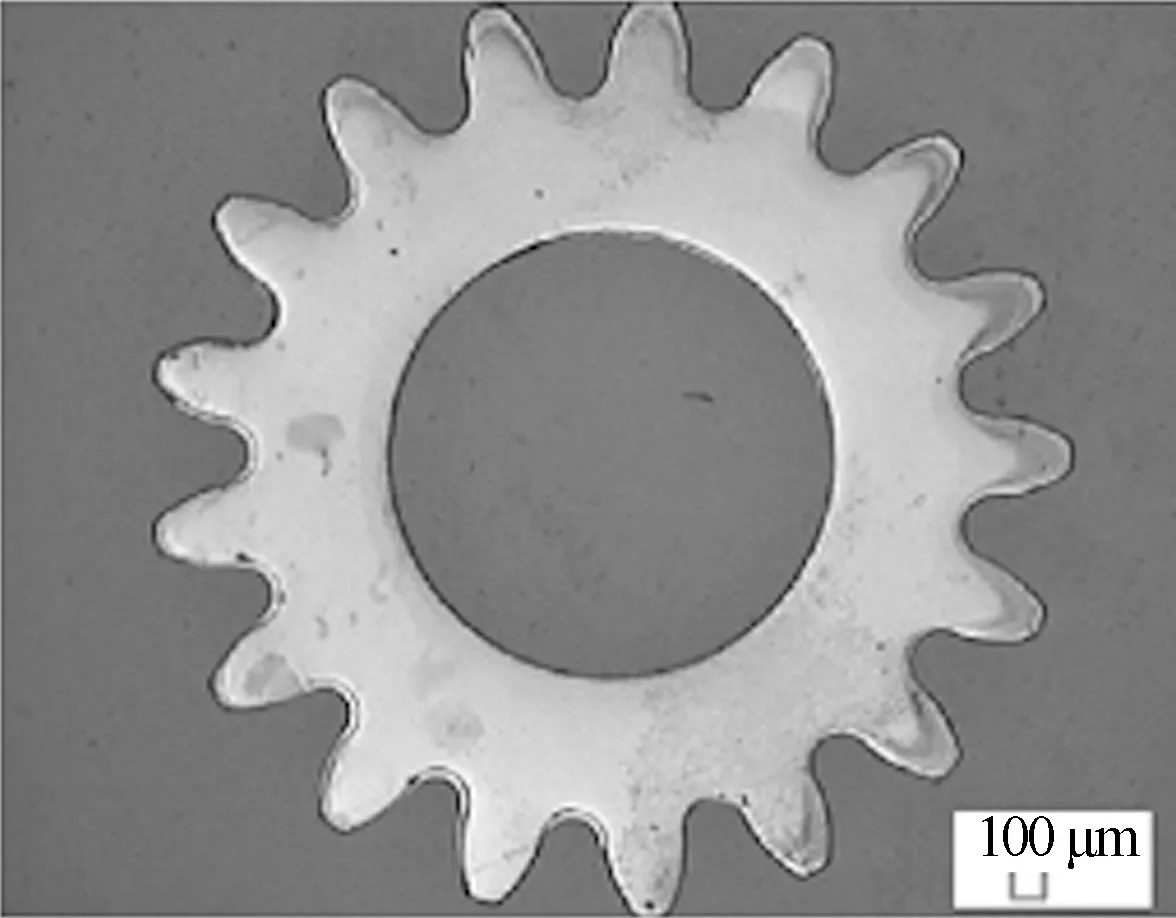

微电铸技术方面,南京航空航天大学和中国科学技术大学等都进行了深入研究,中国科技大学采用光刻工艺制作光刻胶微结构后再电铸出线宽为100 μm的渐开线微齿轮[6],如图4所示。

图4 电铸成形的金属镍微齿轮[6]

尽管微细加工极限能力参数尚难界定,但从当前典型结构加工应用的调研情况来看,采用微细加工芯模再微电铸太赫兹波纹喇叭在技术上具备可行性。亚毫米尺度内腔结构波纹喇叭精密成形的基本工艺流程如图5所示。首先采用微细加工方法加工亚毫米尺寸内腔结构相反形状的铝芯模,考虑到工程应用中铜质馈源需要进行表面镀金处理,而电镀外表面结构比内腔容易,所以先在芯模上镀金,接着在芯模基础上电铸铜,然后加工外部特征,最后采用碱性溶液溶掉芯模铝材,再采用强酸溶掉镀金时的二次浸锌和氰化镀铜打底层,最终可获得内腔表面镀金的铜质波纹喇叭。对波纹喇叭内腔结构成形精度难以进行直接测量,可采用线切割剖开后抽检。

图5 波纹喇叭精密成形基本工艺流程

3 工艺实验与改进分析

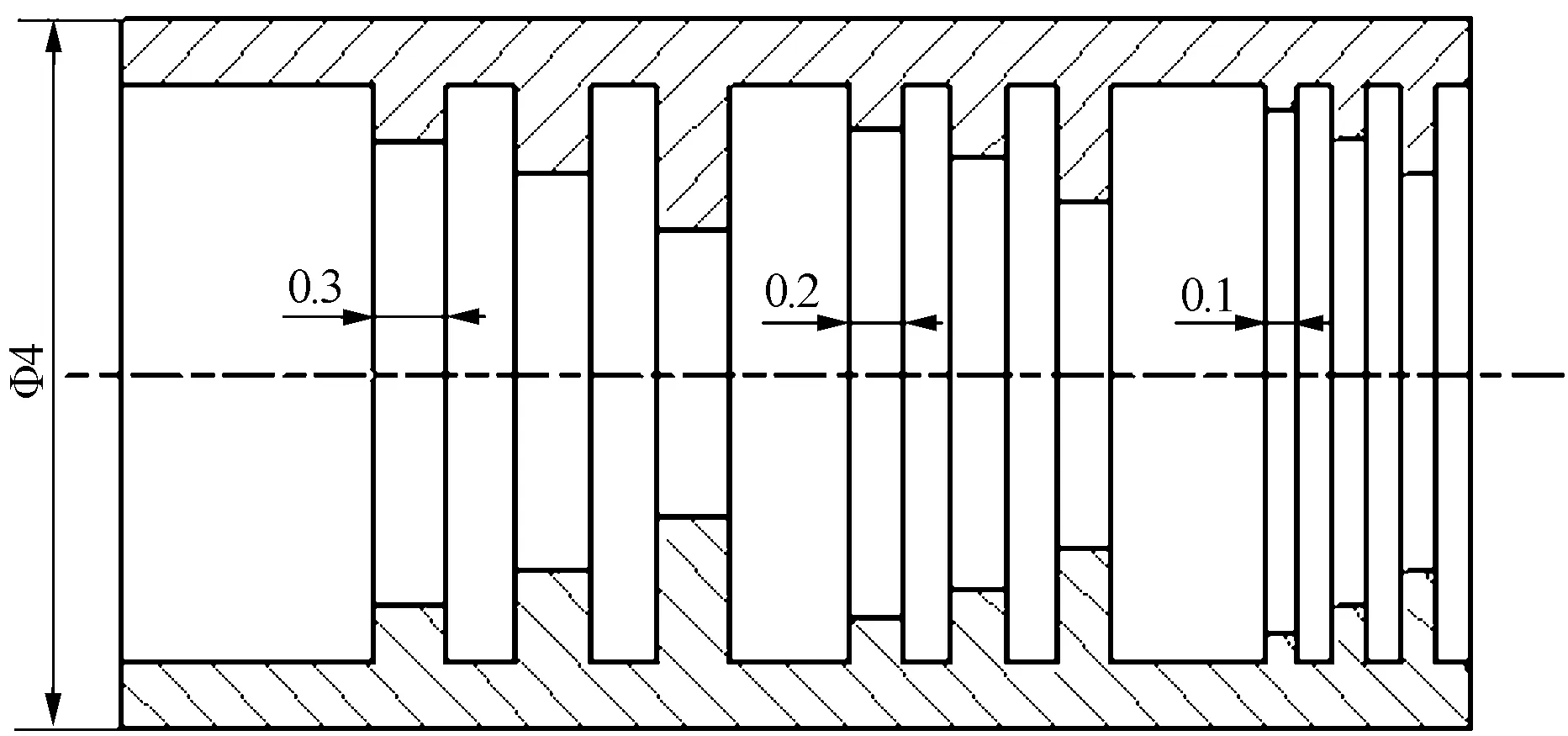

随着内腔波纹结构的筋宽尺寸减小、深宽比提高,芯模加工和电铸/镀的难度将增大。鉴于当前太赫兹波纹喇叭结构的芯模微细加工、微电铸工艺均没有具体成熟的工程经验可参考,满足精度要求的各种工艺方法可达的极限参数未明,技术风险较大,实验研究首先需开展关键工艺试验验证可行性,验证模型如图6所示,过程中还可以对比探索深宽比参数极限和工艺改进措施。

图6 亚毫米尺度内腔波纹结构工艺能力验证试件

采用锯片铣方法加工波纹结构芯模,如图7所示,筋宽0.3 mm的波纹结构芯模具有较好的筋槽线性尺寸精度和垂直度。试验中,加工筋宽0.2 mm的试件时,出现了明显变形,线性尺寸精度和垂直度均达不到要求。锯片铣加工后在显微镜下观察,槽内有毛刺,须在显微镜下用细针进行清理,但难以彻底清理干净,残留毛刺会直接影响电铸外壁质量。采用锯片铣方法可加工筋宽0.3 mm的波纹结构芯模,成本较低;筋宽小于0.3 mm的波纹结构芯模需要采用专用微细加工方法进行加工以提高成形质量。

采用整体波纹结构芯模电铸时,由于微槽内电场分布不均,导致电铸沉积不均匀,容易出现孔隙和高残余应力等缺陷。由于边缘效应,芯模筋的直角处电场密度大,沉积速度快,而中心处电场密度小,沉积速度慢,中心部位还没有沉积填充到位时,槽口从两边尖角处已快速封闭,导致出现中心环状孔隙。深宽比越大,越容易出现孔隙缺陷,如图7所示,在筋宽0.3 mm、深宽比为2∶1时未见孔隙,而深宽比为3∶1时,中心部位都出现了明显孔隙缺陷。筋槽宽度越小,孔隙缺陷越难避免,如图8所示,在筋宽0.1 mm、深宽比为1∶1时(芯模采用微细电解线切割整体加工成形)就出现了明显的孔隙缺陷。

图7 筋宽0.3 mm电铸试验件孔隙缺陷

图8 筋宽0.1 mm电铸试验件孔隙缺陷

实验中对铸液成分、温度、循环流动性和电流密度等影响因素进行了一定范围的调整和对比分析。经过多次实验摸索总结,采用南航特种加工实验室电解线切割加工技术加工铜铝环叠装的波纹芯模,芯模表面无毛刺。在优化电流参数、提高溶液流动性的情况下,电铸成形深宽比为1∶1的内腔波纹结构样件,线切割剖开检验内腔表面质量如图9所示,筋宽尺寸线性精度满足要求,铸层质量均匀,未见明显孔隙缺陷,但表面质量还有待提高。

图9 筋宽0.1 mm、深宽比1∶1的内腔波纹结构

4 结束语

通过微细加工波纹芯模和微电铸喇叭成形工艺研究,并开展了相关验证实验,成功研制了内腔筋宽0.1 mm的太赫兹波纹喇叭结构样件,为太赫兹波纹喇叭研制提供了良好的工程基础。当前试验研究尚难以完全保证太赫兹波纹喇叭严苛的技术指标要求,还需要进一步针对性地开展波纹芯模加工变形控制、大深宽比电铸质量改善、铸件精度与表面应力等质量综合检测方面的研究与实验工作。

[1] 郑新, 刘超. 太赫兹技术的发展及在雷达和通讯系统中的应用(I)[J]. 微波学报, 2010, 26(6): 1-6.

[2] 梁美彦, 邓朝, 张存林. 太赫兹雷达成像技术[J]. 太赫兹科学与电子信息学报, 2013, 11(2): 189-198.

[3] 姚远, 俞俊生, 陈晓东. 太赫兹高斯波纹喇叭天线设计[J]. 太赫兹科学与电子信息学报, 2014, 12(4): 487-490.

[4] 郭程. 复杂回转结构的微细电火花线切割加工技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2014.

[5] 张之敬, 金鑫, 周敏. 精密微小型制造理论、技术及其应用[J]. 机械工程学报, 2007, 43(1): 49-61.

[6] 聂时振. 微电铸的工艺技术研究[D]. 合肥: 中国科学技术大学, 2009.

王仁彻(1986-),男,博士,工程师,主要从事雷达天馈线精密加工和结构装配工艺研究。

Experimental Study on Manufacturing Process Technologies of Terahertz Corrugated Horn Feeder

WANG Ren-che1,YAN Zhan-fei1,WANG Xiang-yang2,QU Ning-song2

(1.NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China; 2.CollegeofMechanicalandElectricalEngineering,NanjingUniversityofAeronauticsandAstronautics,Nanjing210016,China)

The feature size of the feeder structure used for transmitting terahertz wave is in sub-millimeter range, and its precision demand is high. The corrugated horn feeder has good communication characteristics, but its intracavity structure is complex and difficult to manufacture. According to the structure and technology requirements of terahertz corrugated horn feeder, surveys and analysis for the technologies of micro-machining and mirco-electroforming are carried out, and a precise forming process scheme for the terahertz feeder using these technologies is proposed. The process experiment is carried out for the corrugated structure whose intracavity rib width is 0.1 mm. The results provide beneficial process method and engineering experience for precise forming of terahertz corrugated horn feeder.

terahertz; corrugated horn feeder; micro-machining; micro-electroforming

2015-11-05

TG506

A

1008-5300(2016)02-0050-03