某数字T/R组件微通道液冷冷板的热设计*

2016-09-07刘晓红

刘晓红,江 建

(北京无线电测量研究所, 北京 100854)

某数字T/R组件微通道液冷冷板的热设计*

刘晓红,江 建

(北京无线电测量研究所, 北京 100854)

文中针对某大功率数字T/R组件局部热流密度较高的特点,提出了微通道散热模块与蛇形流道相结合的散热方式,设计了带有微通道模块的液冷冷板,通过仿真分析优化了微通道模块的几何参数,并验证了液冷冷板的散热效果。结果表明:微通道模块对散热效果改善明显,可保障电子元件工作在允许的温度范围内。该设计方式值得在局部热流密度过高的液冷冷板设计中推广应用。

微通道;液冷冷板;T/R组件

引 言

随着集成电路的发展,电子设备和系统的集成度越来越高,热流密度越来越大,热设计成为电子设备结构设计的关键技术[1-2]。一般热流密度超过5 W/cm2时,就应选择强迫液冷散热方式。常用的液冷结构是蛇形流道冷板。若电子元件的热流密度继续增加,就需要对冷板进行优化设计。常规蛇形流道冷板的优化设计侧重2个方面:提高冷却液的流速,使流动达到湍流状态;改变流道方向,增加流体扰动,充分利用入口段效应[3]。研究表明,冷板内冷却液流速增加对换热性能的增强效果并不明显,而且流阻会随流速增加成平方关系增长,提高了对冷却系统资源的需求。而对于嵌入金属管的冷板,冷却液在金属管内流动,只能通过增加流道折弯次数来改善散热效果。

随着雷达相控阵技术的发展,各种高功率密度元器件的应用越来越多,热流密度高达100 W /cm2。常规蛇形流道的液冷冷板已不能满足相控阵雷达T/R组件的散热要求,需要引入微通道散热结构,设计冷却效果更好的液冷冷板[4-5]。微通道散热器增加了冷却液与冷板的换热面积,而且微通道内流体边界层变得很薄,因而大大提高了液冷冷板的散热效果[6-7]。本文针对局部热流密度较高的数字T/R组件,设计了带微通道散热模块的流道,并通过仿真分析验证了液冷冷板的散热效果。

1 数字T/R组件结构

如图1所示,数字T/R组件为密闭式机箱结构,液冷冷板位于机箱的中间位置,冷板既是所有电子元件的安装载体又起到冷却散热的作用。数字T/R组件内的热源主要集中在功率管、隔离器、收发开关、数字收发板、滤波器组和模块电源等几个部分。为提高数字T/R组件的经济性,液冷冷板、机箱壁板及各种辅助功能结构一次压铸成型。压铸材料选用高导热率压铸铝合金AlSi99,导热系数达到205 W/(m·K)。

图1 数字T/R组件结构

2 冷板内流道结构

如图2所示,液冷冷板内部流道为蛇形流道,冷却液流经各发热元件对应的冷板区域,将热量带走。为提高传热效率,增强耐腐蚀的能力和承压能力,蛇形流道采用紫铜管,避免压铸铝材料与防冻液直接接触。紫铜材料具有优良的耐腐蚀性,能够保证系统长期稳定地工作。

图2 冷板内流道结构

3 热设计

3.1 热负荷

数字T/R组件内的热负荷共1 869.2 W,其分布见表1。热负荷主要集中在冷板的正面,并且以功率管和隔离器为主,需要进行详细的热设计。

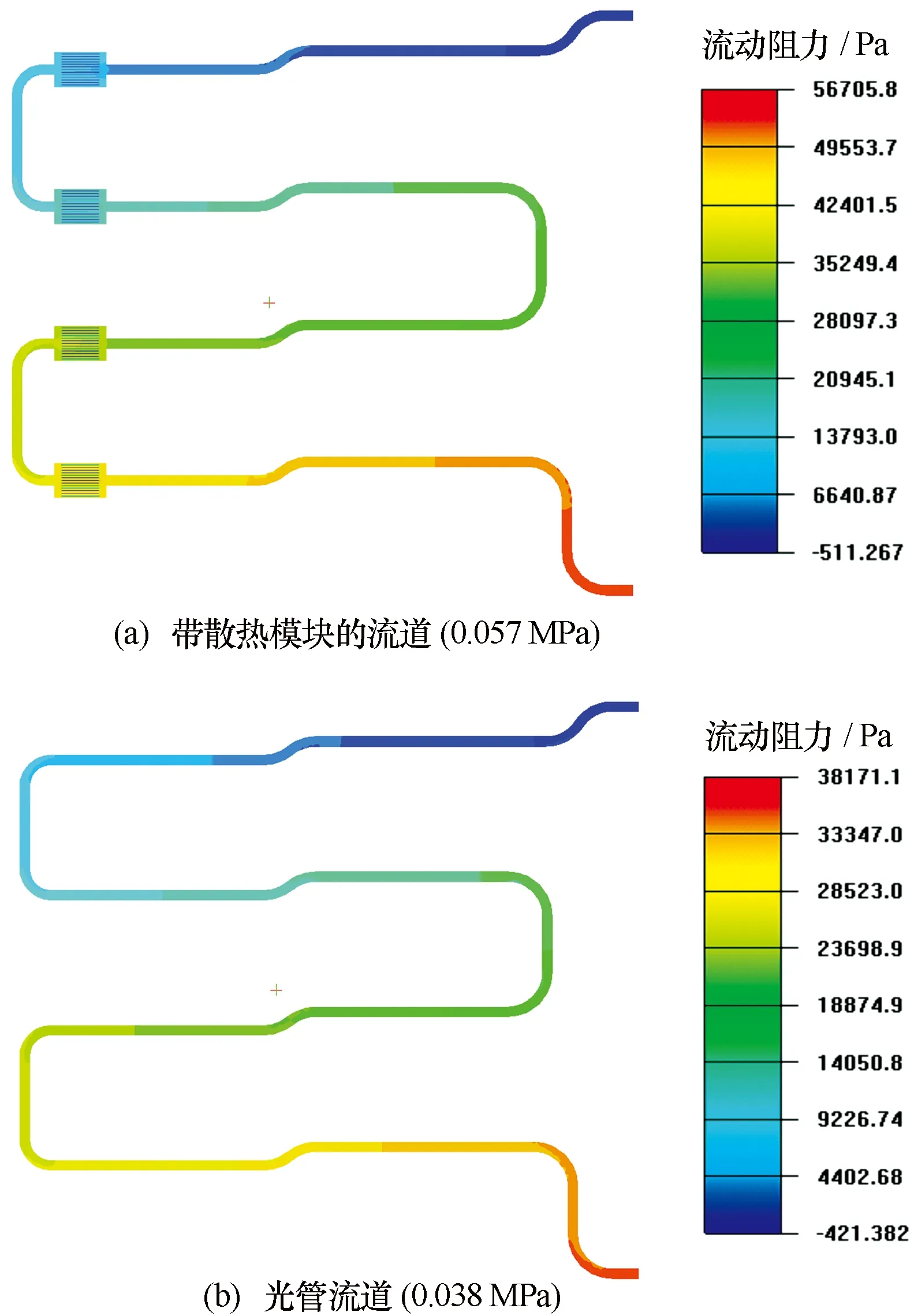

表1 数字T/R组件内的热负荷

3.2 热设计指标

热设计指标如下:

1)功率管安装面温度低于85 ℃;

2)环形器基板温度低于75 ℃;

3)限放电阻基板温度低于100 ℃;

4)其他电子元件的安装面温度低于70 ℃。

3.3 功率管散热

3.3.1 微通道散热模块

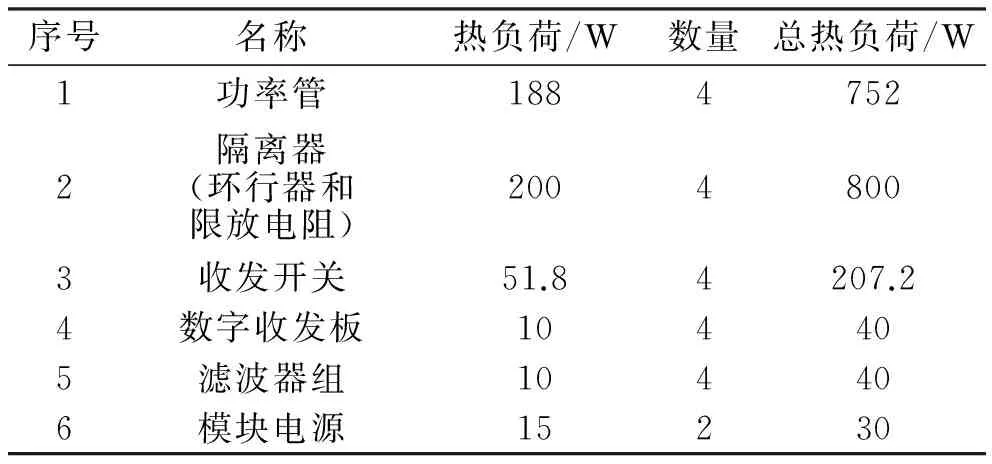

功率管为数字T/R组件的关键发热元件,热流密度高达63 W/cm2,为保证其散热效果,设计了微通道散热模块,如图3所示。功率管直接安装在散热模块的上盖上,微通道散热器与模块上盖为一体式结构,再与散热模块的底部凹槽钎焊在一起。微通道散热器由紫铜加工而成。

图3 微通道散热模块

为降低接触热阻和保证可维护性,在功率管与散热模块之间垫有导热系数为75 W/(m·K) 、厚度为0.15 mm的金属铟片。

3.3.2 微通道散热模块参数优化

通过仿真分析对微通道散热模块的几何参数进行优化,计算工况如图4所示。

图4 计算工况

计算结果见表2。综合考虑散热效果、系统流阻、工艺可实现性和成本,最终选定了工况3的散热模块结构。该模块长40 mm,宽25 mm,高10 mm,散热齿厚为0.8 mm,齿间距为1.2 mm。

表2 微通道散热模块参数优化

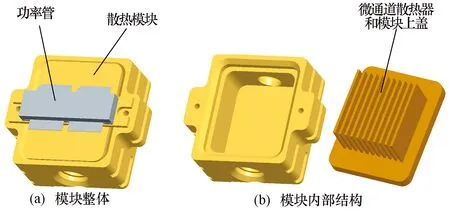

3.4 隔离器散热

隔离器的热源分为2部分:环形器100 W和限放电阻100 W,热流密度较大。如图5所示,热源安装在隔离器的基板上,隔离器基板螺栓连接在液冷冷板上表面,冷却液流经冷板将热量带走。由于数字T/R组件结构的限制,冷却液流道并未直接从隔离器热源对应位置的冷板下面流过,致使传热效率下降,因此需要对隔离器基板材料和冷板基材的传热性能进行详细的分析。分析结果见图6和表3。综合考虑散热效果、工艺可实现性和成本,最终确定隔离器基板材料为铜,冷板基材仍旧为压铸铝合金。

图5 隔离器

图6 环形器和限放电阻的温度

序号隔离器基板材料液冷冷板材料环行器温度/℃限放电阻温度/℃备注工况15A06Cu72.4127.3限放电阻温度过高工况26063-T5Cu68.7102.3限放电阻温度过高工况3CuAlSi9968.188.3满足

4 仿真分析

4.1 流动阻力计算

冷却液选用65号防冻液,流道内径8 mm,流道进出口选用盲插式流体连接器。液冷冷板的流动阻力包括冷板流道内的流动阻力(采用商业软件计算得到)和流道进出口流体连接器的流动阻力(采用产品手册提供的流阻曲线插值得到)。

图7给出了不同冷却液流量下液冷冷板的流动阻力。液冷系统为冷板提供的设计输入条件为供液流量≤8 L/min,供液压力≤0.15 MPa。由图7可以看出,冷板的供液流量应低于7.5 L/min,考虑到保留一定的设计余量,初步选择冷板的供液流量为6 L/min。

图7 液冷冷板的流动阻力曲线

4.2 散热仿真分析

为了验证液冷冷板的散热效果,采用商业软件进行散热仿真分析。仿真分析边界条件如下:

1)冷却液为65号防冻液;

2)供液温度为45 ℃;

3)供液流量为6 L/min。

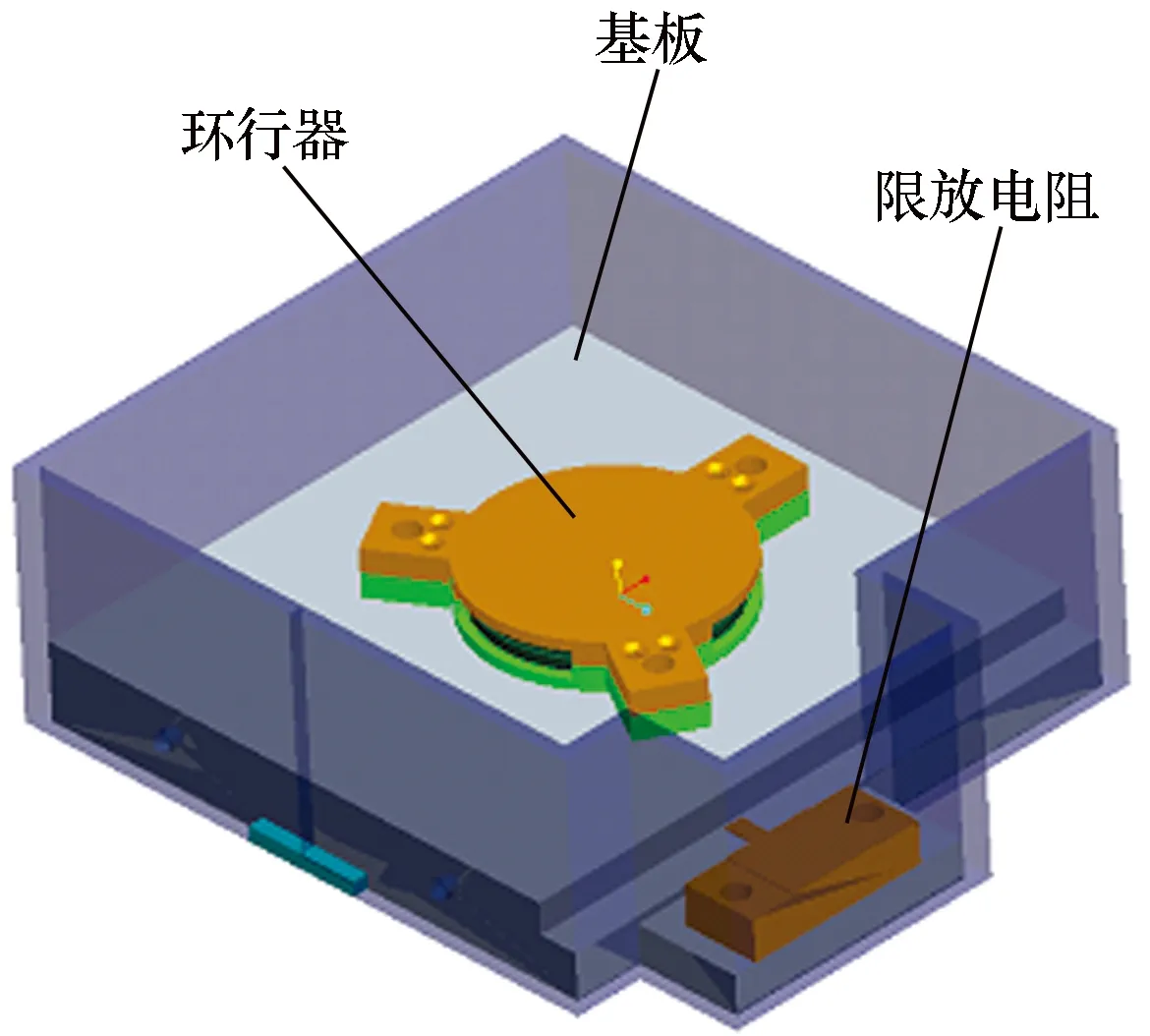

流阻仿真分析结果如图8所示。供液流量为6 L/min,采用微通道散热模块,流道内的流动阻力约为0.057 MPa,附加液冷接头的流动阻力为0.11 MPa,满足供液压力小于0.15 MPa的设计要求。而光管流道内的流动阻力约为0.038 MPa,附加液冷接头的流动阻力为0.091 MPa。

图8 流道的流动阻力(6 L/min)

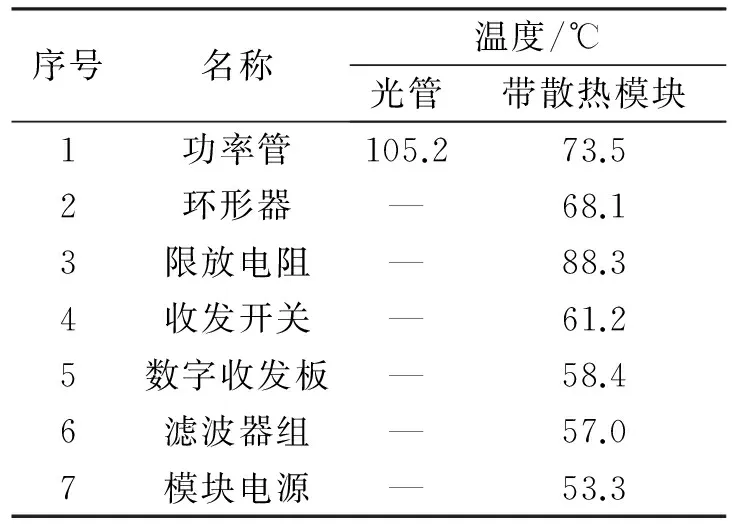

散热仿真分析结果见图9和表4。

图9 电子元件和冷板的温度

序号名称温度/℃光管带散热模块1功率管105.273.52环形器—68.13限放电阻—88.34收发开关—61.25数字收发板—58.46滤波器组—57.07模块电源—53.3

分析表4中的数据,得到以下几点结论:

1)供液流量为6 L/min时,采用微通道散热模块,数字T/R组件内的所有电子元件温度均满足热设计要求,且留有一定的设计余量;

2)与光管流道相比,采用微通道散热模块后,功率管的温度降低了31.7 ℃,散热效果改善明显;

3)与光管流道相比,采用微通道散热模块后,液冷冷板的流动阻力增加了0.019 MPa,流阻增加不明显。

5 结束语

本文的研究对象是某大功率数字T/R组件,出于经济性和安全性考虑,设计了内嵌蛇形流道的液冷冷板。针对高热流密度的功率管,设计了微通道散热模块,并对其进行了几何参数优化。仿真分析结果表明:液冷冷板的设计满足组件内所有电子元件的散热要求,且留有一定的设计余量;微通道散热模块对散热效果改善明显;引入微通道散热模块后,液冷冷板的流动阻力有所增加,但在允许的范围内。

液冷冷板引入微通道散热器,在提高散热效果的同时增加了流动阻力。因此,在冷板的高热流密度区域,局部采用微通道散热器的方法,值得在液冷冷板的设计中推广应用。

[1] 徐德好. 微通道液冷冷板设计与优化[J]. 电子机械工程, 2006, 22(2): 14-18.

[2] 尹本浩, 蒋威威, 何冰, 等. 液冷电子设备的冷板流阻匹配研究[J]. 电子机械工程, 2013, 29(2): 1-4.

[3] 杨冬梅, 徐德好. 液冷冷板的研究[J]. 电子机械工程, 2006, 22(1): 4-6.

[4] 赵仁祥. 高效散热微通道液冷冷板焊接技术及成形工艺研究[J]. 电子机械工程, 2008, 24(4): 33-36.

[5] 吕洪涛. 某固态发射模块冷板的设计及优化[J]. 电子机械工程, 2012, 28(4): 18-21.

[6] 任川. 微/小通道冷却技术的工程化应用[J]. 电子机械工程, 2014, 30(5): 1-6.

[7] 翁夏. 微/小通道冷板在某型相控阵天线上的对比分析[J]. 电子机械工程, 2014, 30(5): 16-18.

刘晓红(1982-),女,高级工程师,主要从事雷达结构热设计工作。

Thermal Design of Mini-channel Liquid Cold Plate in a Digital T/R Module

LIU Xiao-hong,JIANG Jian

(BeijingInstituteofRadioMeasurement,Beijing100854,China)

The mini-channel combined with the serpentine flow channel is introduced to cool the high power digital T/R module with high heat flux in local area. The liquid cold plate with mini-channel is designed. And the structure of the mini-channel heat sink is optimized through simulation, which also validates the cooling performance of the liquid cold plate. The result shows that the cooling performance of the mini-channel liquid cold plate is better than that of the traditional one, which can guarantee the electronic elements to work in the allowed temperature. This thermal design method can be widely used in the cold plate with high heat flux in local area.

mini-channel; liquid cold plate; T/R module

2016-02-23

TK414.2

A

1008-5300(2016)02-0013-04