某组合式冷板的结构设计及制造工艺

2021-04-15李汉林谭公礼

李汉林,谭公礼,陈 君

(中国船舶重工集团公司第七二三研究所,江苏 扬州 225101)

0 引 言

有源相控阵雷达因其能实现多目标处理、波束控制灵活、信号处理方便、可靠性高等特点而被广泛应用于各领域。有源相控阵面的核心组成为收发组件(TR组件)和天线阵列[1]。随着阵面向高集成度、高功率密度、高频率等方向发展,天线阵列间距与冷板厚度之间的矛盾日渐凸显。低频率阵面通常采用柔性电缆或过渡层解决这一矛盾,但在高频率阵面上,过长的柔性电缆或过渡层的损耗会对雷达性能产生致命影响,只能将TR组件与天线阵列用短硬线连接。

相关分析报告指出,TR组件的失效55%是由温度引起的[1],有效的TR组件温控显得尤为重要。为解决高热流密度TR组件散热问题,国内科研人员对微通道冷板流道截面形状、流道结构形式等[2-3]展开了研究,取得了很大进展,但由于制造工艺等因素的局限,目前实际工程应用的微通道冷板极少;常规流道(流道直径毫米级)冷板依旧是主流的散热方式。

1 设计思路及难点分析

中低频段有源相控阵面通常采用“刀片式”、“瓦片式”集成模块。因其天线单元间距相对较大,组件热流密度相对较低,TR组件等有源器件利用紧固件安装在冷板表面,采用导热硅脂、铟片等降低有源器件与冷板间的接触热阻就能获得良好的散热效果;且射频链路对电缆传输损耗的容忍度相对较高,组件通过电缆或过渡层与天线单元连接就能保证其电性能。

区别于中低频段阵面,高频段阵面结构设计有如下特点:组件热流密度相对较大且热源集中;天线单元与组件需采用低损耗连接形式;冷板较薄,结构稳定性较差。

组件与冷板间的接触热阻是影响散热的重要因素之一,钎焊较导热硅脂、铟片更能填充满组件与冷板之间的间隙,降低界面热阻。如将组件直接钎焊在冷板表面,将明显减小接触热阻,提高散热效率,且节省出来的组件壳体空间可用于提升冷板结构稳定性。

高频段有源相控阵面对射频链路极为敏感,如采用电缆、过渡层等方案,传输损耗可能将主信号消耗完,导致阵面无法使用。如将天线单元与组件直接烧结在一起,其传输损耗将大大降低。

受限于天线单元间距,高频段有源相控阵面可利用的用于布置冷板的空间很小,单冷板形式结构强度、刚度不能满足环境适应性要求,可考虑将相邻冷板组合设计,提高结构稳定性。

基于上述思考,本文针对某高频率、高热流密度有源相控阵面,提出了一种新型的组合式冷板结构。将TR组件封装在冷板内,天线单元安装在冷板端面,经玻璃绝缘子与TR组件硬连接。如此,冷板不再只是支撑散热件,而是一个机、电、液高度融合的产品。相较于常规冷板,其主要技术难点在于:

(1) 冷板主体(TR组件焊接位置)位置厚度很薄,仅为3 mm左右,为保证TR组件安装及焊接,没有可用空间进行加强,刚度很差;

(2) 天线阵列间距很小,最小的盲插水接头外径为11.5 mm,远大于天线间距;没有足够的空间合理布置水接头;

(3) 组件芯片热流密度较大,且正反面连续布置,可利用的冷板厚度仅为3 mm,布置流道的空间很小;

(4) 冷板作为封装件,组件烧结在冷板表面,如冷板出现耐压鼓包等现象,损失很大;冷板可靠性要求很高;

(5) 冷板输出端口绝缘子安装孔的相对位置精度需控制在0.02 mm之内;组件安装面间平行度控制在0.02 mm之内;冷板精度要求很高。

2 结构设计

针对上述技术难点,本文从两个方面提出了解决方案:一是将2块冷板有机地结合在一起,充分利用2块冷板的厚度进行结构布局;二是利用拓扑优化手段优化流道结构,提高冷板换热能力。

2.1 结构形式

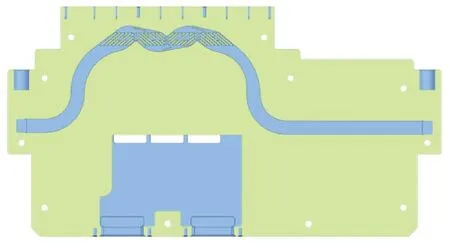

如图1、图2所示,冷板组合拆分为大、小2块独立的冷板;大冷板承载小冷板,大冷板利用2块冷板的厚度布置助拔装置及对外安装螺钉,保证插拔顺利及安装强度;2块冷板水接头位置相互嵌套,错位布置,保证有足够的空间布置水接头;2块冷板利用定位销定位,螺钉紧固,提高冷板组合整体强度。

图1 组合式冷板外形图

图2 组合式冷板拆分图

作为实际项目使用的冷板,流道换热能力只是考核的一个部分,其工艺实现、加工难易程度、可靠性、环境适应性也需同步重点考虑。

大、小冷板热源分布一致,以小冷板为例,如图3所示,小冷板正反面焊接TR组件芯片,冷板总散热量为300 W,单面表面最大热流密度为130 W/cm2,且正反面热源重叠,重叠部分的热流密度大于130 W/cm2。

图3 上冷板正反面热源分布

本冷板可用于布置流道的壁厚仅为3 mm,根据以往冷板设计经验,两边先预留1 mm安全壁厚,故流道可用高度仅1 mm。虽然流道的宽度越窄,流道内的蒸腾作用越显著,换热性能越好,但过窄的流道会增大冷板流阻、制造难度及成本上升、可靠性降低。

经多轮拓扑优化,本冷板选择流道宽度为0.5 mm,冷板流道如图4所示,进出水口设置静压腔,保证冷却液流动均匀;受限于布置空间,流道主体串联局部并联,提高均温性;流道口采用鱼鳍形式,降低流阻。

图4 流道外形图

2.2 数值模拟

采用FloEFD软件对冷板组合进行热仿真,在通40 ℃冷却液条件下,如图5所示,冷板表面最高温度为68 ℃,满足组件安装表面温控要求;最低温度为63 ℃,最高、最低温差为5 ℃,满足均温性要求。

图5 表面温度云图

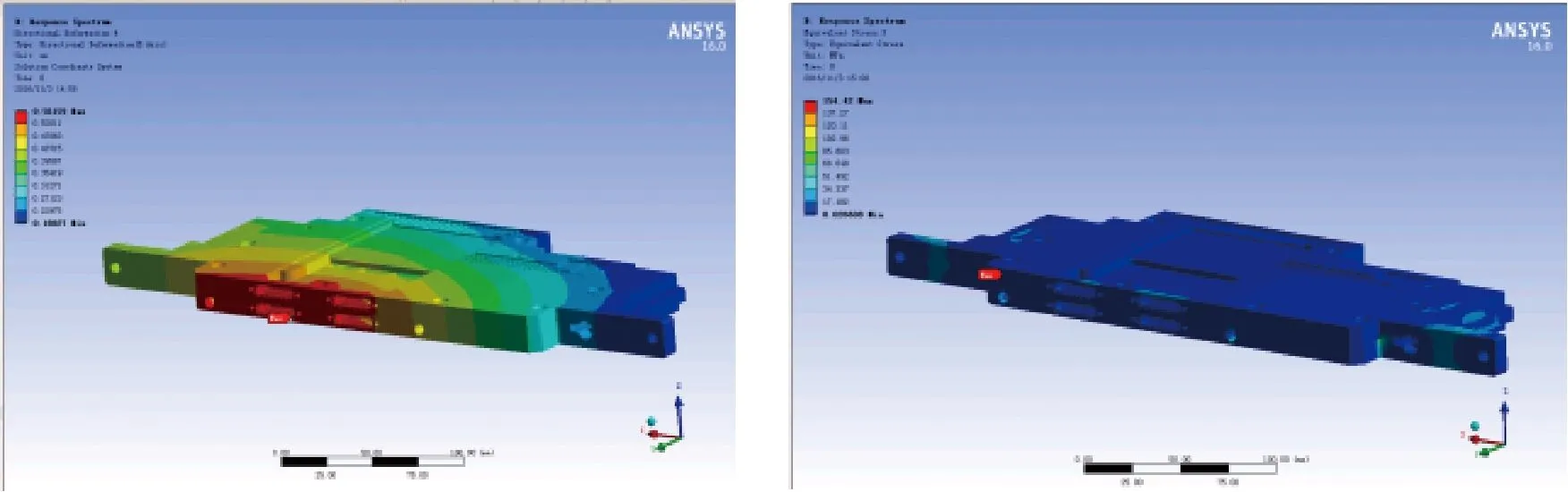

采用Ansys Workbench软件对流道进行1.6 MPa耐压仿真,如图6所示,冷板内部流道最大应力为30 MPa,满足流道耐压要求。

图6 流道内应力分布

采用Ansys Workbench软件对冷板进行冲击仿真,100 g当量冲击下集成模块最大位移为0.56 mm,最大应力为154 MPa;满足机械性能要求。

图7 冲击仿真结果

2.3 工艺实现

目前,冷板流道成型主要有以下2种焊接方法[4]:

(1) 钎焊:采用比母材熔点低的金属材料作为钎料,将焊件和钎料加热到高于钎料熔点,低于母材融化温度,利用液态钎料润湿母材,填充接头间隙并与母材相互扩散形成连接。

(2) 扩散焊:将焊件紧密贴合,在一定温度和压力下保持一段时间,使接触面之间的原子相互扩散形成连接。

本文中冷板内部流道为小微通道,如果采用钎焊,钎料熔化时极有可能形成堵塞;由于扩散焊没有钎料,不会形成堵塞,故本冷板选用扩散焊完成流道焊接。

焊接前,用同批次铝材制造试棒及试件,进行焊接性能测试,固化焊接参数及焊接环境;冷板毛坯焊接完成后,对其进行耐压、流量、流阻、X光检测,检验合格后方能转入下一道工序。

为保证冷板组合玻璃绝缘子位置及组件焊接面精度,加工时先将上、下冷板毛坯用定位销进行定位,组合在一起加工大体外轮廓;完成后拆分开,利用定位销孔为加工基准,精加工下冷板上表面和上冷板下表面。加工完成后将上、下冷板再次组合在一起,精加工外表面。利用“组合—分离—组合”的加工步骤,保证上、下冷板绝缘子等重要特征的位置精度。为保证冷板质量,以下几点需特别注意:

(1) 采用热处理、慢进刀、多次精加工方式去除焊接、加工应力;

(2) 加工水接头安装孔时,用专用工装保护流道,禁止加工金属屑进入流道;

(3) 加工绝缘子安装孔时,建议在孔加工完成后空跑刀,通过放大镜观察内部情况,必要时用镊子等辅助工具精细去毛刺。

3 实物验证

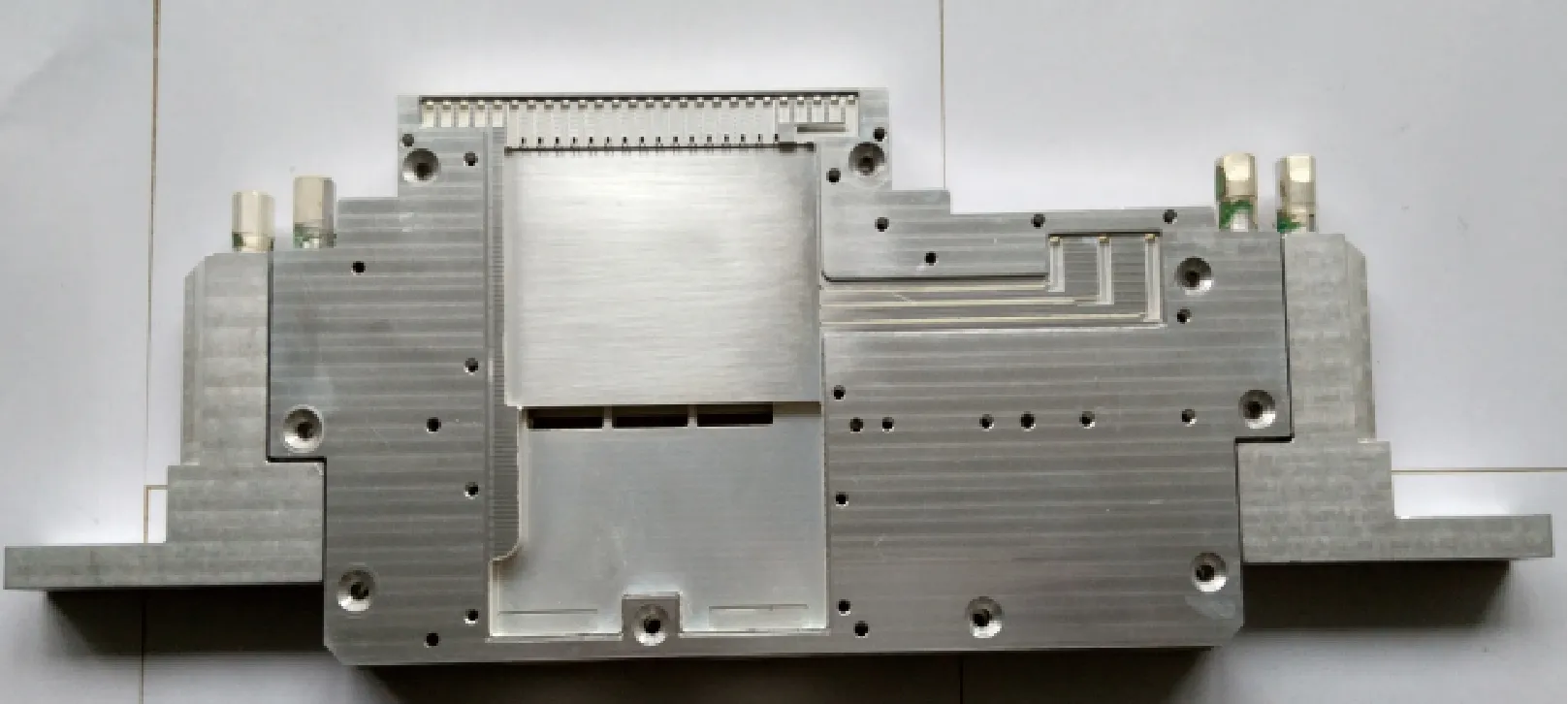

图8为加工完成的冷板组合外形图,经测量,冷板外形尺寸符合设计要求。

图8 集成冷板外形图

对冷板进行1.6 MPa氮气冲压,放入水中静置15 min,如图9所示,水内没有气泡涌出,经测量冷板表面平面度保压前后无明显变化,流道耐压符合设计要求。

图9 保压试验结果

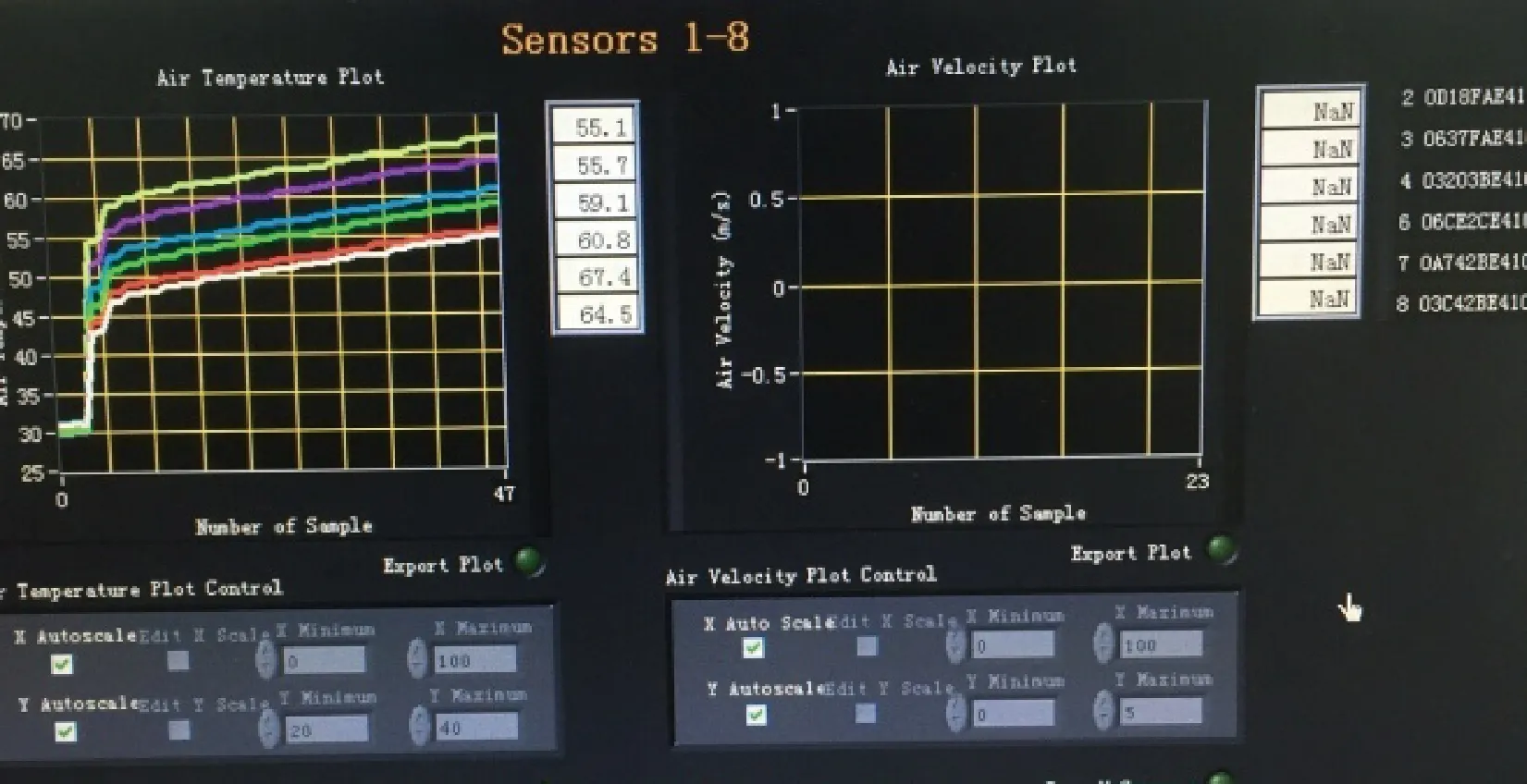

如图10所示,搭建专用的测试系统对冷板换热性能进行验证。

图10 测试平台

经测试,如图11所示,冷板表面温度为67.4 ℃。通过进出口温差计算,得出冷却液带走的热量与所加热负载匹配,表明冷板换热满足要求。

图11 热测试结果

如图12所示,在CNC投影仪下放大倍数,逐个检查绝缘子安装孔。可以看出,绝缘子内无毛刺、翻边等现象,加工精度满足绝缘子封装要求。

图12 绝缘子安装孔

4 结束语

随着有源相控阵面向小型化、高集成度方向发展,冷板在满足其散热功能的基础上,更多地向机、电、液一体化设计方向发展。本文采用合理的结构形式,通过工艺摸索,成功研制出符合要求的冷板,目前该型冷板已应用于实际项目。本文中冷板的结构形式、流道优化手段、工艺探讨等对高频有源相控阵面结构设计有一定的指导意义。