分馏塔优化技术在延迟焦化装置的成功应用

2016-09-05钟东文王建柱叶小舟林志伟

钟东文,王建柱,叶小舟,林志伟

(1 中国石化茂名分公司,广东 茂名 525000;2 博英睿科(北京)科技有限公司,北京 100027)

分馏塔优化技术在延迟焦化装置的成功应用

钟东文1,王建柱2,叶小舟1,林志伟2

(1 中国石化茂名分公司,广东茂名525000;2 博英睿科(北京)科技有限公司,北京100027)

分析了延迟焦化装置存在的一系列问题,介绍博英睿科(北京)科技有限公司分馏塔优化技术的应用。结果表明:改造后的工艺流程适应性强,解决了分馏塔结焦和侧线产品携带焦粉的问题;焦化蜡油残碳值从1.2%降到0.3%;操作循环比可在1.05~1.20之间灵活调节;反应压力降低了0.05 MPa;装置能耗降低了0.358 kgEO/t,各项技术指标均达到或优于设计值,社会效益和经济效益十分显著。

延迟焦化;结焦;循环比;残炭

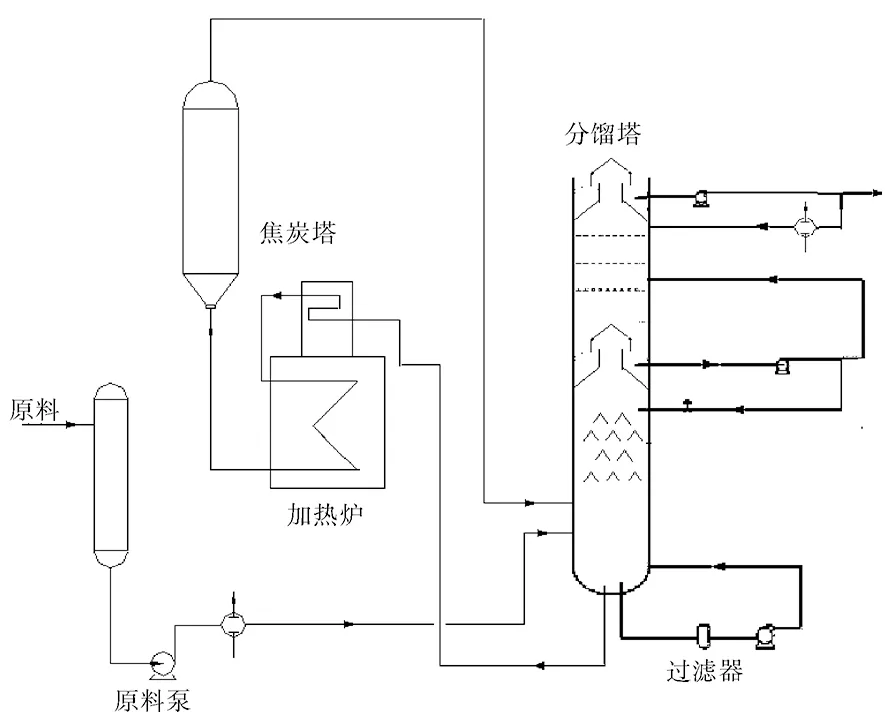

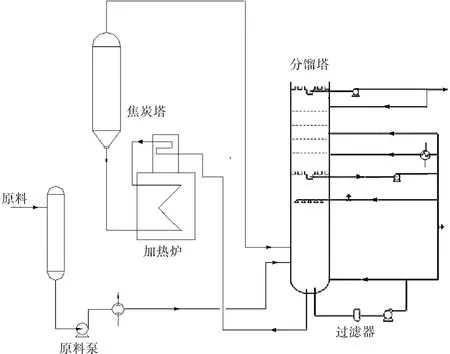

近几年,随着原油重质化和劣质化,延迟焦化装置已经成为中国最主要的重质渣油加工方法[1]。常规的延迟焦化装置主要有两种流程,一种是原料油经过换热后,通过分馏塔的上下进料口进入分馏塔底部,与反应油气换热后,通过加热炉加热后进焦炭塔反应[2];另一种可灵活调节循环比的工艺是原料油经过换热后不进分馏塔,直接进入进料缓冲罐与循环油混合后进加热炉加热,然后进入焦炭塔反应[3]。两种常规流程均存在焦化产品携带焦粉、蜡油产品质量差、分馏塔重蜡油段容易结焦、装置循环比不易调节、难以实现超低循环比(1.05)、产生焦炭塔顶急冷油用量较大等问题。其原因主要是常规流程设计按照大循环比(1.2~1.4)设计[4],对产品分馏要求低。目前,常规工艺流程已经不能满足低循环比操作和高产品质量的要求,因此有必要对现有的延迟焦化装置特别是分馏塔进行优化改造,提高装置的适应性。

常规延迟焦化流程与优化延迟焦化流程的示意图见图1、图2。

图1 常规延迟焦化流程图

图2 优化延迟焦化流程图

1 装置存在的问题

中国石化茂名分公司延迟焦化装置于2004年投产,设计规模为100万吨/年,年开工按8000 h计,操作循环比1.25~1.4,生焦周期为24 h。改造前由于重蜡油段结焦堵塞,原重蜡油集油箱停用,导至全塔没有重蜡油抽出及循环,重蜡油系统不能发挥洗涤作用,产生了蜡油产品质量差、侧线产品焦粉携带等问题,对下游装置造成不良影响。改造前装置的操作循环比大于1.25,装置的液体产品收率较低。具体的问题分析如下:

1.1蜡油段

分馏塔蜡油集油箱中间只有一个升气孔,导致气相分布不均匀,影响分馏效果。分馏塔的蜡油下回流为经过换热后的冷回流,由于是过冷的液相和气相在塔盘上接触,降低了分馏效果,使蜡油产品质量变差。

1.2重蜡油段

分馏塔重蜡油集油箱中间也只有一个升气孔,同样会导致气相分布不均匀,影响分馏效果。分馏塔重蜡油段无取热系统,重蜡油集油箱的温度在390℃以上,重蜡油集油箱内液体停留时间过长,使重蜡油集油箱发生结焦,进而堵塞重蜡油抽出口,造成重蜡油系统停运。

1.3洗涤段

分馏塔洗涤段采用人字挡板结构,分散效果很差。洗涤油采用密度大、残炭和重金属含量高的原料油作为“脏”洗涤油,无法保证蜡油产品的质量。当要降低装置循环比操作时,需要将分馏塔上进料量减少,使人字挡板温度逐渐升高,当循环比低于1.2时,人字挡板的温度过高,引起人字挡板结焦,从而影响正常生产。

1.4焦炭塔急冷

原焦炭塔急冷系统设计是将急冷油注入焦炭塔顶油气出口的立管段[5],目的是降低反应油气的温度,防止管线结焦。焦炭塔反应油气的温度一般控制不超过405℃,急冷油用量比较大,急冷后冷凝的液相又落入焦炭塔,形成循环油,进行二次反应,(这部分循环油量无法计量)。

2 装置改造

2.1改造目标

装置循环比要在1.05~1.20工况下长周期运行,解决分馏塔结焦与焦粉携带等问题,提高液体产品收率,改善液体产品的质量,蜡油产品的康氏残炭不大于1.0%。

2.2改造方案

博英公司通过使用先进的模拟技术,对全装置进行了流程模拟,优化工艺流程,采用博英公司的专利技术和实践经验,经过反复计算、讨论、分析和比较做出了改造方案。改造方案针对原料预热系统、蜡油系统、重蜡油系统、洗涤油系统和焦炭塔急冷油系统进行了优化设计,确保达到改造的目标。

2.3改造内容

本次改造中所采用的博英公司的新技术简要归纳如下:

(1)优化设计蜡油分馏系统;

(2)优化设计重蜡油洗涤系统;

(3)增加重蜡油与原料换热器;

(4)取消分馏塔全部人字挡板,洗涤段采用博英公司喷淋专利技术及设备,采用重蜡油作为洗涤油;

(5)取消原分馏塔上部进料;

(6)焦炭塔顶急冷油系统增加水平方向注入方式。

3 改造后装置运行情况

茂名分公司第二套延迟焦化装置改造后于2013年11月一次开车成功。为了考核装置改造后的产品质量、操作工况以及新工艺、新技术、新设备的应用效果,装置于2014年1月进行了标定。

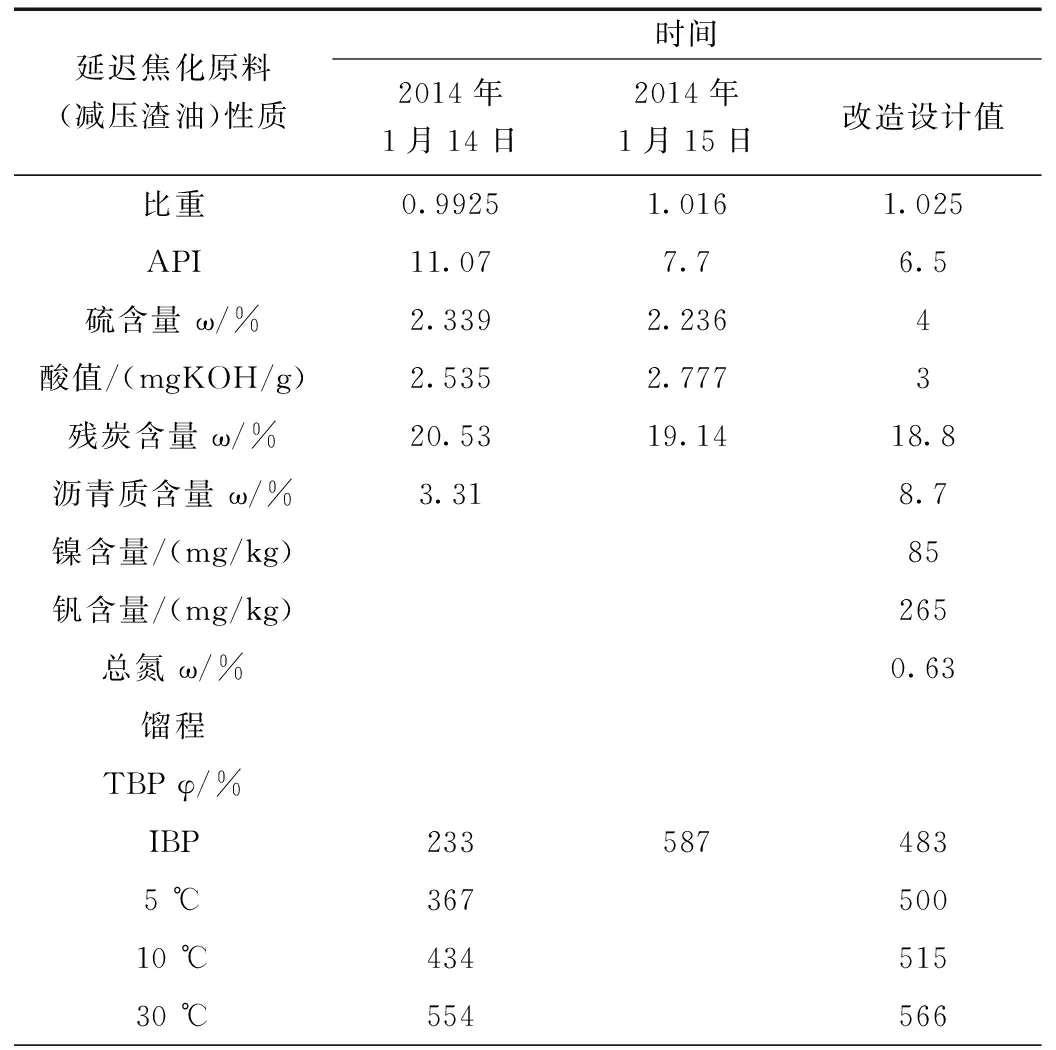

3.1标定情况

标定期间装置加工科威特及达混原油的减压渣油。标定的时间为80 h,生焦周期24 h,处理量100万吨/年。标定期间,焦化装置及提供渣油的上游装置均保持生产平稳,操作正常,原料性质及操作参数稳定。装置标定原料及设计原料的性质见表1,物料平衡见表2,焦化蜡油产品性质和设计性质见表3,改造前后反应压力情况见表4,公用工程消耗及能耗见表5。

表1 原料性质表

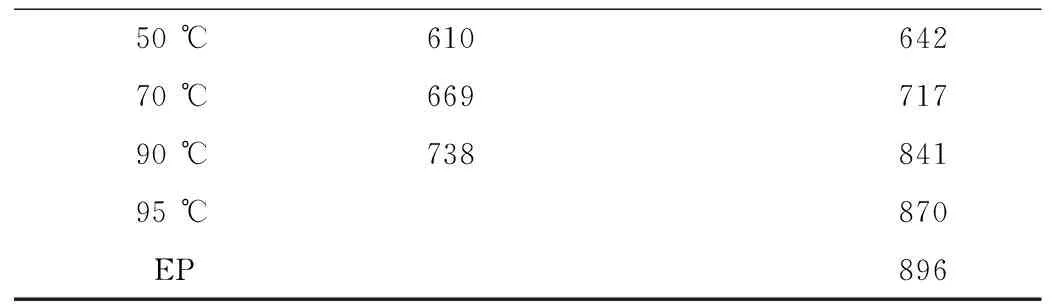

续表1

50℃61064270℃66971790℃73884195℃870EP896

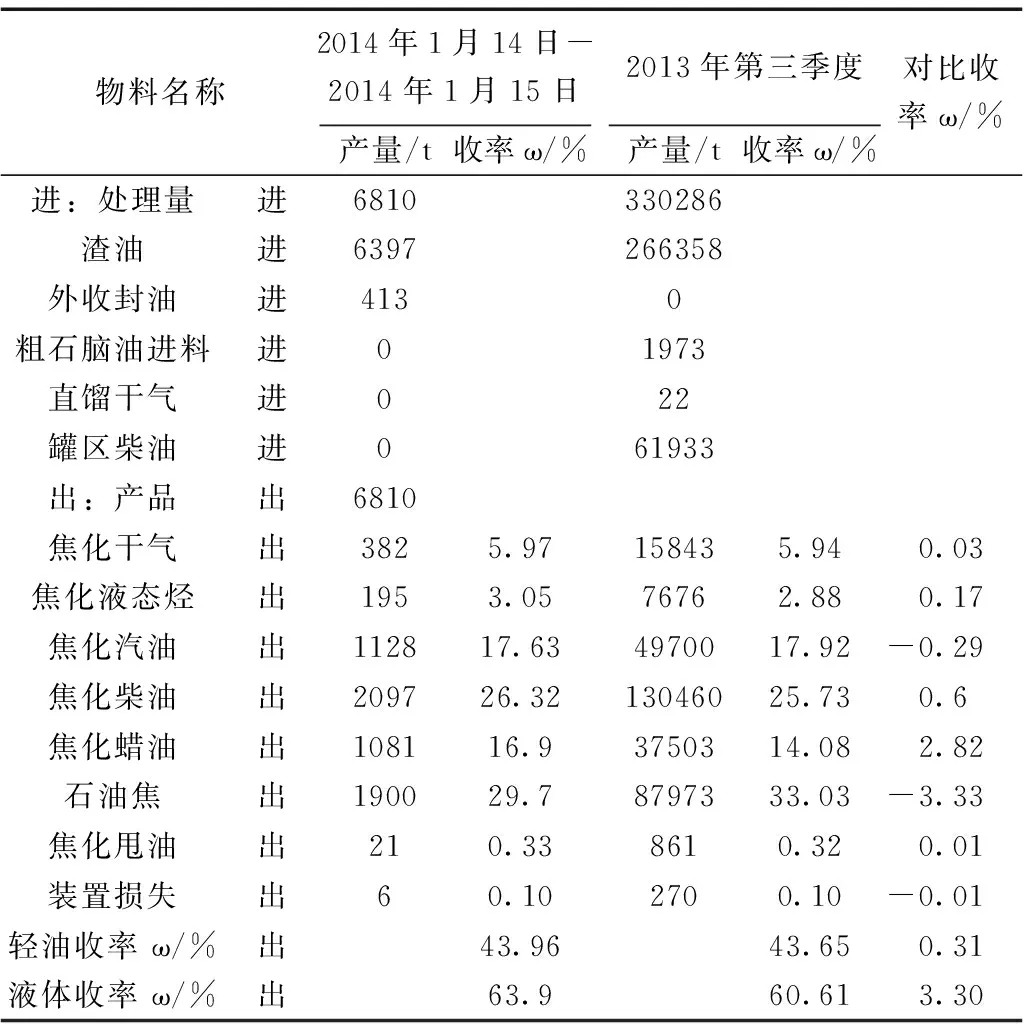

表2 物料平衡表

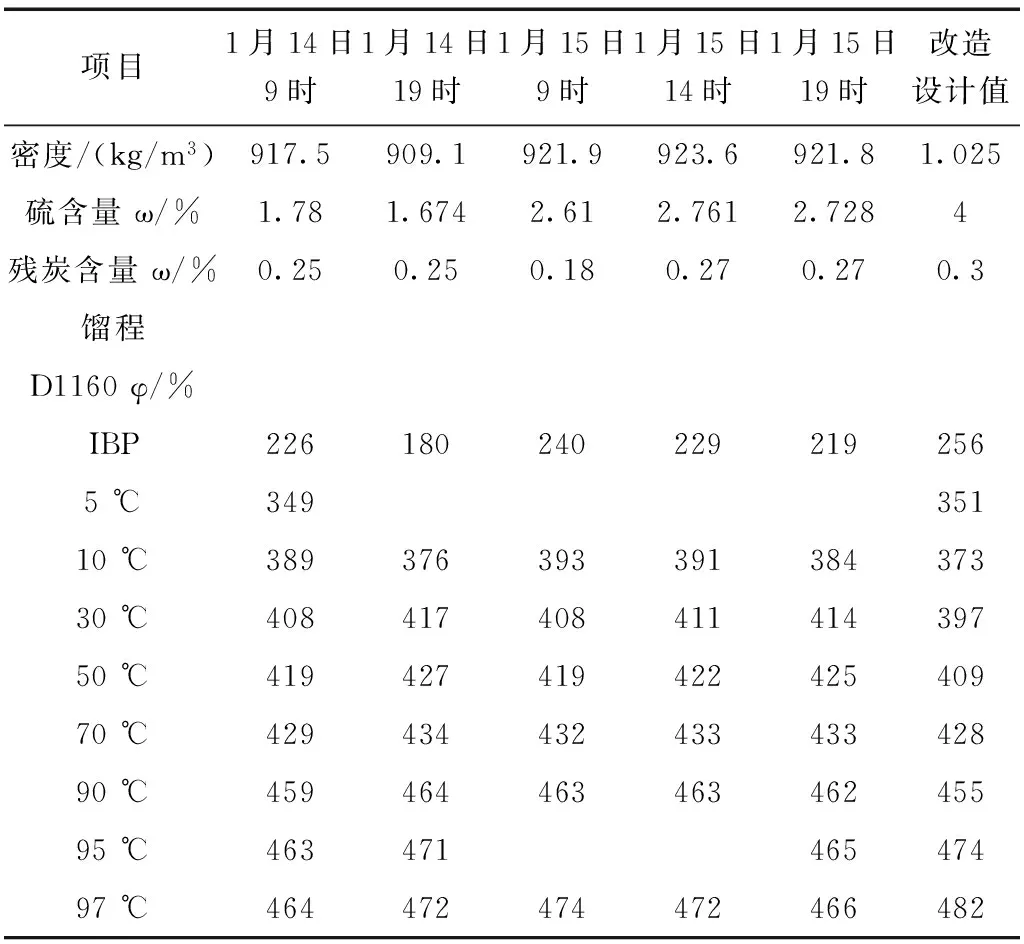

表3 焦化蜡油性质表

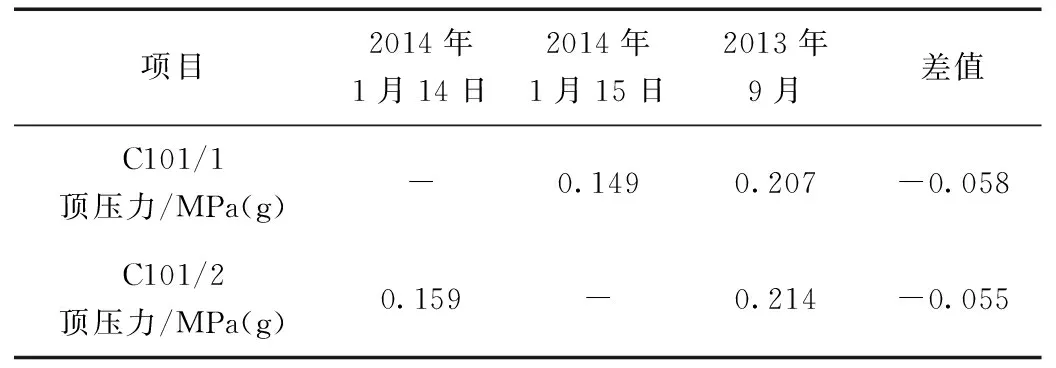

表4 改造前后反应压力对比表

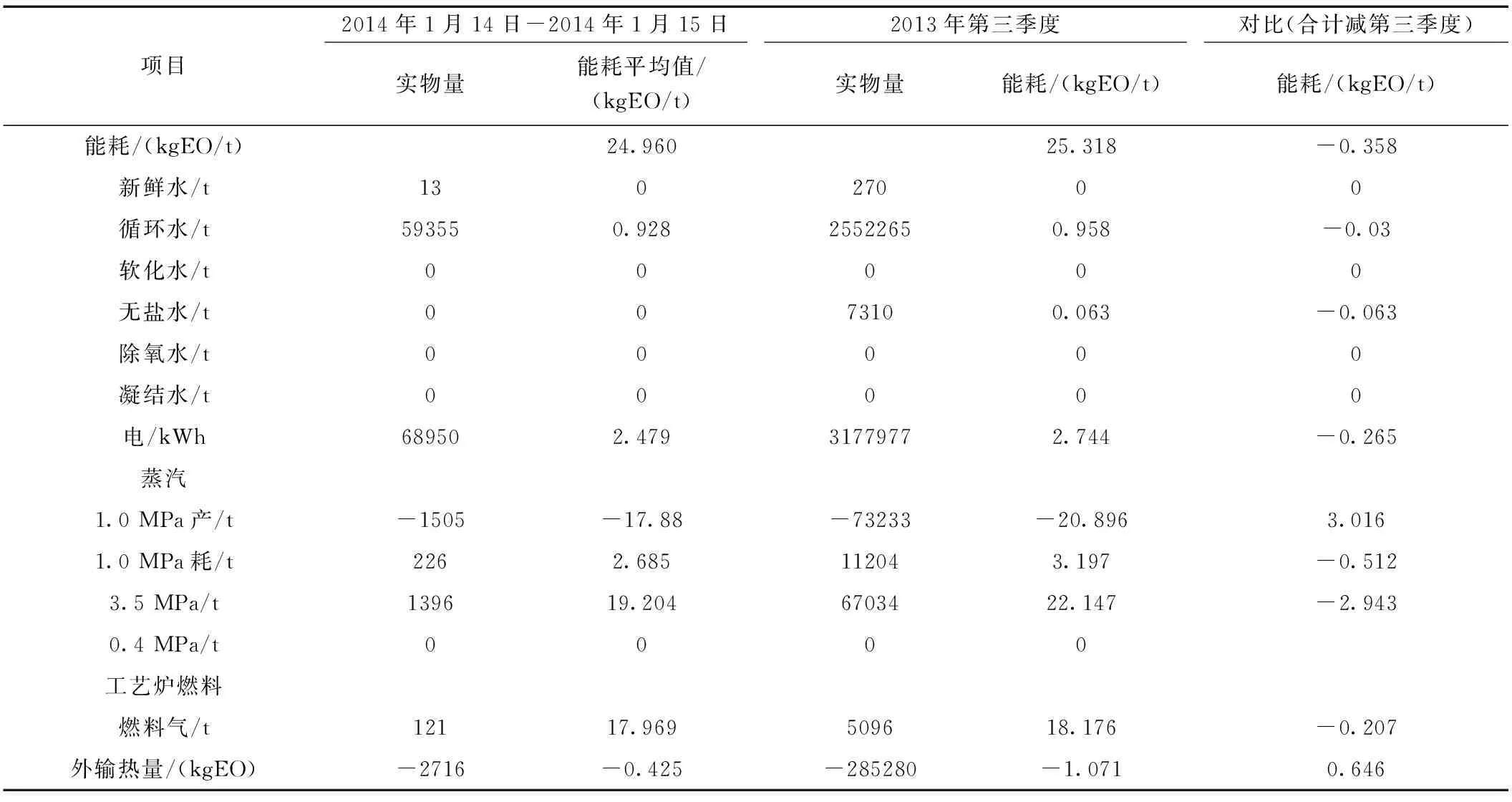

表5 公用工程消耗和能耗表

3.2标定数据分析

3.2.1原料性质对比

从表1可见,虽然标定原料的比重分别为0.9925和1.016,比设计值1.025略低一些,但原料中的残炭(ω)分别是20.53%和19.14%,却比设计值18.8%高出1.73%和0.34%,说明本次标定的原料性质比设计值差。

3.2.2物料平衡

从表2看出,装置改造后与改造前(2013年第三季度)比较,装置轻收增加了0.31%,总液收增加了3.30%,其中焦化汽油降低了0.29%,焦化柴油增加了0.60%,焦化蜡油增加了2.82%,焦化液态烃收率增加了0.17%,焦化干气收率增加了0.03%,焦炭收率降低了3.33%。其中总液收增加和焦炭收率降低主要原因是:

(1)改造后循环比降低;

(2)分馏塔洗涤段拆除人字挡板,使反应压力降低了0.05 MPa。

3.2.3产品质量分析

蜡油质量的关键指标是残炭含量,从表3中可以看出,标定期间蜡油产品的残炭含量分别为0.25%和0.18%,均低于设计值,且不携带焦粉,蜡油其他性质均符合要求。其他产品性质变化不大,均在质量控制指标的范围内。说明改造后,虽然原料质量变差,但蜡油性质反而变好,达到了设计要求。

3.2.4装置操作优化

从标定的产品收率、产品质量、操作循环比、操作参数来看,改造后分馏塔的运行情况很好,原料预热系统提高了换热终温;蜡油系统改造后,提高了分馏效果;重蜡油系统改造后,保证了装置的长周期运行;洗涤系统改造后,防止了焦粉携带,反应压力由改造前的0.145 MPa降低到0.095 MPa,说明洗涤段操作情况良好;装置操作循环比可以在1.05~1.20之间灵活调节。

3.2.5焦化装置的系统压力优化

为了防止分馏塔重蜡油段结焦,防止焦粉携带,提高蜡油产品质量,对分馏塔进行了优化改造,取消了人字挡板,取消了渣油上进料等。以上的种种措施,降低了分馏塔的压降,使焦炭塔内反应压力比改造前降低了0.05 MPa,可使液体产品体积收率增加1.3%,焦炭收率下降1%[6]。

3.2.6公用工程消耗和能耗

从表5看出,装置标定能耗为24.961 kg标油/t原料,比2013年三季度能耗25.318 kgEO/t,减少了0.357 kgEO/t。主要是因为在原料预热系统中增加了原料油与重蜡油换热器,提高了换热终温,使燃料气消耗减少。

3.3标定结果与讨论

从标定数据比较分析可见,中国石化茂名分公司第二套延迟焦化装置改造达到了设计预期,其中蜡油产品残炭含量和焦炭塔的反应压力优于设计值。其中改造结果如下:

(1)在本次标定中综合考虑,循环比从原来的1.25降低到1.20,焦炭塔的反应压力比改造前降低0.05 MPa,装置总液收比改造前(2013年三季度)提高了3.30%,焦炭收率降低了3.33%,年增收5877万元。

(2)只将循环比从原来的1.25降低到1.20,蜡油残炭值就从1.2%降到0.3%以下,使催化烧焦降低1.35%,年增效452万元。

(3)重蜡油段和洗涤油运行正常,将焦粉挡在了蜡油集油箱以下,解决了分馏塔结焦与焦粉携带等问题,保证了装置的长周期运行,达到了设计要求。

(4)通过技术改造,装置循环比能在1.05~1.20之间调节,可根据生产要求进行优化操作,达到了设计要求。

(5)改造后,装置能耗比改造前(2013年三季度)降低了0.358 kgEO/t,年增收107万元。

以上增效合计为6436万元/年,经济效益十分显著,也产生了节能减排等良好的社会效果。

4 结 语

博英公司的延迟焦化分馏塔优化技术在茂名分公司第二套延迟焦化装置的应用是成功的,表现在方面:

(1)针对常规延迟焦化流程进行了重新优化改造设计,工艺流程合理,适应性强;

(2)解决了分馏塔结焦和侧线产品携带焦粉的问题,保证了装置长周期运行,提高了蜡油产品质量;

(3)降低了操作循环比和反应压力,提高了装置的液体产品收率;

(4)降低了装置的综合能耗。该技术是在中国石化首次成功应用,不但为茂名分公司的全厂正常运行提供了保证,也为其他炼厂提供了焦化蜡油产品质量优化、降低反应压力、降低操作循环比、解决分馏塔结焦和携带焦粉等宝贵经验,其经济效益和社会效益十分显著。

[1]李出和.国内外延迟焦化技术对比[J].石油炼制与化工,2010,41(1):125.

[2]瞿国华.延迟焦化工艺与工程[M].北京:中国石化出版社,2007:255-257.

[3]甘丽琳,徐江华,李和杰.可调循环比的延迟焦化工艺[J].炼油技术与工程,2003,33(10):8-11.

[4]吕倩,郭淑芝,夏恩冬,等.我国延迟焦化技术现状及发展趋势[J].炼油与化工,2009,20(1):5-7.

[5]朱怀欢.焦化装置长周期运行的影响因素及措施[J].炼油技术与工程,2007,37(3):28-31.

[6]瞿国华.延迟焦化工艺与工程[M].北京:中国石化出版社,2007:297-298.

The Successful Revamped of Optimization in the Delayed Coking Unit

ZHONG Dong-wen1,WANG Jian-zhu2,YE Xiao-zhou1,LIN Zhi-wei2

(1 SINOPEC Maoming Company,Guangdong Maoming 525000;2 POWER-I(Beijing)Technology Company Limited,Beijing 100027,China)

A series of problems in the delayed coking unit were analyzed,and the application of a new proprietary technology of fractionating tower optimization process owned by POWER-I(Beijing)Technology Co.,Ltd.was introduced.The results showed that the adaptability was enhanced after the revamp.It solved the problen of coking of the fractionator and products carrying coke powder.The conradson carbon content of coker gas oil decreased from 1.2%to 0.3%.Operating cycle ratio can flexibly adjusted between 1.05~1.20.Reaction pressure reduced 0.05 MPa.Energy consumption reduced 0.358 kgEO/t.All technical indicators reached or exceeded the design value and the social benefit and economic benefit were significant.

delayed coking; coked; recycle ratio; conradson carbon

钟东文,男,高级工程师,主要从事炼油化工管理工作。

王建柱。

TE624

B

1001-9677(2016)06-0118-04