弹射座椅冲击特性试验及仿真研究

2016-09-05吴立言

韩 冰 刘 更 吴立言 周 昊

1.西北工业大学,西安,7100722.江汉航空救生装备工业公司,襄阳,441000

弹射座椅冲击特性试验及仿真研究

韩冰1刘更1吴立言1周昊2

1.西北工业大学,西安,7100722.江汉航空救生装备工业公司,襄阳,441000

分析了飞机弹射座椅的弹射救生原理,建立了弹射座椅冲击试验方案,得到了试验过程中座椅结构的动态响应。在此基础上,应用冲击动力学软件DYTRAN建立了弹射座椅冲击试验数值分析模型,对弹射座椅冲击试验进行了数值仿真,分析了弹射座椅在冲击载荷作用下的响应规律。通过对比试验结果与仿真结果可知,仿真结果在响应规律、响应值等方面与试验结果吻合良好。

弹射座椅;冲击动力学;试验验证;数值仿真

0 引言

弹射座椅是在直升机失事时,依靠弹射座椅下的推力装置将飞行员弹出舱外,然后张开降落伞使飞行员安全降落的救生装置。飞机弹射救生过程中弹射座椅的抗冲击能力是保证飞行员安全的重要因素[1]。近年来,国内外学者对弹射救生过程进行了深入的研究,研究内容主要包括座椅材料、设计结构、冲击形式对弹射冲击的影响,提高弹射安全性的综合途径,基于假人模型的弹射救生试验等[2-3]。座椅在弹射救生过程中,瞬时产生30g~50g的冲击加速度,试验只能模拟特定条件下座椅冲击弹射,随着有限元技术的发展,采用计算机手段模拟鸟撞飞机风挡[4]、弹丸侵彻靶体[5]等冲击问题取得了显著进展,计算机仿真不仅可以直观地分析和研究弹射座椅弹射冲击,还可以对座椅弹射救生各阶段进行结构、参数的模拟优化[6],通过仿真指导试验,能够快速减少或排除座椅系统的薄弱环节,提高弹射座椅改型及研发的效率。

本文以某弹射座椅为研究对象,分析了座椅弹射救生机理,并进行了弹射过程的冲击动力学试验。借助多体动力学仿真软件DYTRAN,对弹射座椅进行冲击动力学仿真模拟,真实再现了弹射冲击试验的过程。计算结果与试验结果基本吻合,表明本文建立的计算模型可为类似弹射座椅冲击试验提供参考。

1 弹射座椅冲击试验分析

飞机弹射救生系统主要由弹射座椅、椅盆、头靠伞箱、射伞装置、座式救生包、火箭弹射器与火箭发动机系统组成,弹射座椅主要由上梁、下梁、前梁、中间梁、肩带拉紧机构、侧板和滑轨组成。弹射座椅通过滑轨与机舱相连接,滑轨的导槽与飞机座舱内3对滑轮相配合,座椅通过上梁挂钩固定在飞机座舱内。紧急情况下,飞行员拉动弹射手柄,启动火箭弹射器,弹射座椅和飞行员在火箭发动机系统推力作用下,以一定的初速度弹射出座舱外。

图1所示的弹射座椅冲击试验台由冲击导轨、三脚架、弹射座椅及假人模型组成,假人模型通过肩带和限腿装置固定在弹射座椅上,弹射座椅通过螺栓连接固定在三脚架上,三脚架固定在冲击导轨上。肩带操纵系统通过肩带为飞行员提供躯干约束,试验过程中出现较大减速过载时,防止假人模型向前、向侧倾倒。图1中,弹射座椅滑轨与冲击试验台倾斜角为17°。冲击试验中,弹射座椅试验装置(三脚架、座椅及假人模型)在弹性绳的牵引下,沿冲击导轨达到一定的冲击速度,然后冲向液态阻尼器,在液态阻尼器的作用下,三脚架以一定的减加速度沿导轨减速直至停止。

图1 弹射座椅冲击试验模型

座椅结构件主要由铝合金材料组成,座椅装机质量为90 kg,假人模型质量为64.4 kg。图2所示为弹射冲击试验时座椅所承受的减加速度冲击载荷,可以看出最大冲击减加速度为292.3 m/s2,从图中可以看出,座椅承受的冲击载荷分为三个阶段,0~0.07 s的加速度增加阶段,0.07~0.10 s加速度稳定阶段,0.10~0.16 s加速度减小到0。整个冲击过程同弹射座椅型乘员应急离机救生系统通用规范(GJB 1800-93)规定的弹射座椅冲击试验冲击载荷及冲击形式基本一致,符合国军标规定,即弹射座椅在30g冲击载荷下应能正常工作。根据文献[7]试算得到的座椅应力及变形情况,选取前梁、上梁、侧板、滑轨等处作为试验测量点。弹射座椅冲击试验数据采集系统主要由加速度传感器、电荷放大器、信号采集系统组成,通过加速度传感器直接测量座椅各测量点的加速度及应变。

图2 弹射座椅试验冲击减加速度加载曲线

图3所示为弹射座椅滑轨、上梁、前梁测量点的应力,滑轨、前梁、上梁的最大应力分别为115 MPa、100.6 MPa、39.98 MPa,测试周期内,座椅冲击试验测量点最大应力部位集中在前梁以及滑轨处。0~0.074 s内,随着冲击载荷的增加,座椅结构的应力也逐渐增大;0.074~0.094 s时间内,结构应力达到峰值并在峰值附近上下振荡;0.094~0.16 s时间内,冲击载荷逐渐减小到0。座椅各测量点的响应曲线变化规律基本一致,响应在整个冲击时间段内的变化趋势和加载趋势基本吻合。试验结果表明:座椅变形主要集中在座椅前梁及侧板附近,座椅应力主要集中在前梁及滑轨处。

图3 弹射座椅试验测量点应力对比图

2 有限元数值计算

由前述可知,座椅弹射试验其他附属装置的主要作用是保持冲击过程中弹射座椅及假人模型的稳定性,为了便于建模,对其进行简化,保留座椅实际冲击过程中的主要承力结构,减少有限元数值计算中的网格数量,缩短计算周期。图4所示为简化后的弹射座椅模型(包括上梁、前梁、中梁、下梁、侧板、肩带拉紧机构、滑轨)。采用八节点六面体单元对弹射座椅进行有限元网格的划分,整个座椅模型单元数为16 532,节点数为26 313。

图4 弹射座椅模型简化图

由上述分析可知,弹射座椅弹射时所受到的冲击载荷包括两种形式:弹射过程中整个座椅受到的减加速度冲击载荷;飞行员弹射过程中由于自身重量反作用于座椅椅盆部位的冲击力。仿真过程中,实际摔机时座椅所承受的加速度冲击载荷作用在整个座椅结构,与滑轨成17°夹角;飞行员自身重量引起的冲击载荷等效为施加在前梁与下梁的上表面,方向垂直向下,作用在座椅前梁和下梁上表面的力F=64.4at,其中,at(m/s2)为t时刻弹射座椅的加速度。

图5所示为弹射座椅仿真冲击0.08 s时的变形及应力,可以看出,冲击过程中座椅变形较大的部位是座椅前梁及侧板处,座椅下梁、中梁、上梁及滑轨上部变形较小;应力主要集中在前梁下部以及滑轨处,中间梁亦有较大的应力,仿真结果同试验结果基本一致。

(a)变形图 (b)应力图 图5 弹射座椅0.08 s变形及应力云图

图6所示为前梁测量点处的应力响应曲线,可以看出,冲击过程中的前梁在0.11 s时达到应力最大值,应力响应曲线同加载曲线变化规律基本一致,都经历了增大—稳态—减小三个阶段。图7所示为前梁测量点处应力的仿真结果和试验结果,可以看出,试验和仿真结果在时域上的变化规律是一致的,响应峰值稍有偏差(试验峰值为100.6 MPa,仿真峰值为106.4 MPa),说明本文所采用的冲击模型是正确可靠的。

图6 前梁测量点应力曲线

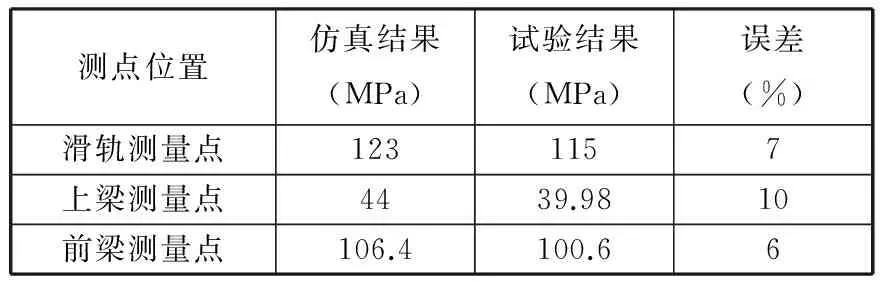

图7所示的测量结果有明显的应力峰值,之后进入快速衰减阶段,而仿真结果有一明显的稳态阶段,稳态阶段时长为0.04 s左右,这是由于试验过程中,座椅坐垫、靠背、座椅与三角架间的弹性连接吸收了部分冲击。表1所示为滑轨、上梁、前梁测量点处的最大应力,各测量点处仿真结果与试验结果的最大误差为10%,仿真结果基本接近试验结果,进一步说明了本文建立的弹射座椅冲击模型是正确可靠的。

图7 前梁测量点应力与试验结果对比

测点位置仿真结果(MPa)试验结果(MPa)误差(%)滑轨测量点1231157上梁测量点4439.9810前梁测量点106.4100.66

3 结语

本文通过某弹射座椅的冲击动力学试验,得到了弹射过程中弹射座椅的冲击动态响应。建立了弹射座椅弹射救生在冲击载荷作用下的数值模拟方法,用大型非线性接触-冲击有限元方法成功模拟了飞机弹射过程中的冲击响应,计算结果在冲击响应规律、响应值等方面与试验结果基本吻合,说明所建立的弹射座椅冲击模型正确、模拟方法可行。

[1]陆惠良,费伊.航空救生学[M].北京:国防工业出版社,2006.

[2]Dufour P B,McGillivary S R.Explicit Dynamics Simulation of Ejection Sequence and Analysis of Seat Support Structure for F-15 Aircraft[C]//48th AIAA/ASME/ASCE/AHS/ASC Structures,Structural Dynamics,and Materials Conference. Honolulu,2007:10.2514/6.2007-2213.[3]Cheng Zhiqing,Pellettiere J A,Rizer A L. Optimization of Biomechanical Systems for Crashworthiness and Safety[C]//10th AIAA/ISSMO Multidisciplinary Analysis and Optimization Conference. Albany,NY,2004:10.2514/6.2004-4394.

[4]栾晓岩,贺虎成,耿忠,等.弹丸侵彻混凝土的试验与仿真[J].系统仿真学报,2008,20(13):3571-3573.

Luan Xiaoyan,He Hucheng,Geng Zhong,et al. Simulation and Experiment of Projectile Penetrating into Concrete[J]. Journal of System Simulation,2008,20(13):3571-3573.

[5]王爱俊,乔新,厉蕾.飞机层合风挡鸟撞击有限元数值模拟[J].航空学报,1998,19(4):446-450.

Wang Aijun,Qiao Xin,Li Lei. Finite Element Method Numerical Simulation of Bird Striking Multilayer Windshield[J]. Acta Aeronautica et Astronautica Sinica,1998,19(4):446-450.

[6]Tian Jialin, Chen Lei,Li Zhanguo. Numerical Simulation of Stability Performance on Ejection Seat[C]//2010 International Conference on Computer Mechatronics Control and Electronic Engineering.Changchun,2010:378-380.

[7]韩冰,吴立言,黄孝武,等.弹射座椅冲击过程数值模拟方法研究[J].机械设计,2007,24(3):54-56.

Han Bing,Wu Liyan,Huang Xiaowu,et al. Research on Method of Numerical Value Simulation for the Impact Process of Ejection Seat[J]. Journal of Machine Design,2007,24(3):54-56.

(编辑张洋)

Experiments and Simulation of Ejection Seat Impact Dynamics

Han Bing1Liu Geng1Wu Liyan1Zhou Hao2

1.Northwestern Polytechnical University, Xi’an, 710072 2.Jianghan Aviation Life-support Industries, Xiangyang, Hubei, 441000

An experiment of ejection seat was built by studying aircraft ejection escape device, the responding curves of the ejection seat and the displacements of the impact were measured. The model of experimental work conditions of ejection escape were simulated by the nonlinear finite element software DYTRAN. The numerical simulation was carried out for ejection seat impact dynamics, and the impact load response rules were analyzed. The simulation results of response rules have perfect corresponding with the experimental data.

ejection seat; impact dynamics; experimental verification; numerical simulation

2015-06-27

O347

10.3969/j.issn.1004-132X.2016.09.005

韩冰,男,1981年生。西北工业大学机电学院博士生。研究方向为计算机支持的协同设计、仿真过程管理,产品数据管理、仿真数据管理。发表论文10余篇。刘更,男,1961年生。西北工业大学机电学院教授。吴立言,男,1958年生。西北工业大学机电学院教授。周昊,男,1966年生。江汉航空救生装备工业公司研究员。