沟槽和圆坑织构抑制摩擦尖叫噪声研究

2016-09-05胡利鸿莫继良王东伟阳江舟陈光雄朱旻昊

胡利鸿 莫继良 王东伟 阳江舟 陈光雄 朱旻昊

西南交通大学,成都,610031

沟槽和圆坑织构抑制摩擦尖叫噪声研究

胡利鸿莫继良王东伟阳江舟陈光雄朱旻昊

西南交通大学,成都,610031

在列车制动盘试样表面加工出不同宽度的发散型沟槽织构和不同直径与间距的发散型圆坑织构后,将其与光滑表面进行摩擦噪声对比试验,并利用数值分析方法进行模拟分析,研究织构表面对摩擦尖叫噪声特性的影响及作用机理。结果表明,两种织构表面均能降低摩擦系统高频尖叫噪声,且尺寸分布合理的沟槽织构能明显地抑制噪声的产生。利用数值分析方法能较好地揭示织构影响界面摩擦噪声的机理,即对摩材料滑过织构表面并碰击其棱边时,所产生的作用力能起到主动控制界面摩擦噪声的作用,且能抑制某些特定频率的尖叫噪声的产生。

表面织构;圆坑;沟槽;摩擦噪声;摩擦磨损;主动控制

0 引言

摩擦尖叫噪声是两个物体在一定法向载荷作用下发生相互滑动并引起系统的自激振动而产生的,国际上通常将频率介于(1~20)kHz的噪声称为高频尖叫噪声[1],其特点是频率高、强度大、影响因素众多、发生机理不明、可重现性差等。摩擦尖叫噪声的存在严重影响各种摩擦系统的可靠性、稳定性以及精度,并导致严重的噪声污染,因此,一直以来都是国内外科学界和工业界研究的热点和难点。

近年来,大多数学者认为摩擦尖叫噪声是由摩擦界面导致的自激振动引起的,因此,抑制摩擦尖叫噪声的根本途径是从摩擦界面入手[2-4]。如文献[5-6]指出喷丸和喷砂处理后的表面具有降低摩擦尖叫噪声的效果,但对于图案化喷砂处理降噪机理未作深入揭示,且两种表面处理方式均存在磨损寿命低、降噪作用寿命十分有限的问题。Magnier等[7]研究了摩擦接触界面不均匀性对汽车制动噪声的影响,结果表明接触界面的不均匀分布对摩擦系统的模态耦合特性具有重要的影响,并影响摩擦噪声的产生。Oberst等[8]采用复模态方法计算不稳定复模态频率以及声辐射功率,对比分析了摩擦衬片上不同开槽方式对不稳定模态以及噪声特性的影响,但由于模型过于简化,对实际工程的指导价值十分有限。张立军等[9]用有限元方法对比分析了不同开槽方式对摩擦尖叫噪声特性的影响,指出开槽方式不同会引起制动片结构变化和界面接触压力分布的变化,从而引起系统不稳定模态数量、频率及不稳定性的差异,使得不同制动片系统产生的制动尖叫噪声不同。

总的来说,目前对于界面特征对摩擦尖叫噪声的影响及其机理方面的研究报道较少,本课题组在前期研究中通过在盘试样上加工一系列沟槽型织构来改变摩擦界面,研究了沟槽型织构表面对摩擦尖叫噪声的影响,结果表明沟槽型织构能有效地抑制摩擦尖叫噪声的产生[10],但该研究织构化表面样品单一且对于机理的探讨尚且不足。为进一步探究不同织构化表面对摩擦尖叫噪声的影响,本文在盘试样上加工出与沟槽型织构表面相同分布的圆坑型织构,对两种织构表面的降噪效果进行对比,并用主动控制的思想来解释织构降低摩擦尖叫噪声的机理,为抑制界面摩擦尖叫噪声的表面设计及处理提供参考依据。

1 试验过程

1.1试验装置简介

在自行搭建的新型摩擦尖叫噪声试验机上进行摩擦尖叫噪声试验,见图1。该摩擦噪声试验装置主要由夹具系统、摩擦学试验系统、信号采集及分析系统组成。制动片试样通过夹具与应变式力传感器连接,制动盘试样通过夹具安装在转动装置上。试验采用销-盘(面-面接触)模式,采用电脑控制二维移动平台,Z向移动调整接触区域,Y向移动进行加载。应变式力传感器实时监测摩擦力和法向力的变化情况,其型号为CETR DFH-50,测量范围为5~500 N,测量精度为0.025 N;三向加速度传感器固定在制动片夹具的外表面上,采集X、Y、Z三个方向的振动加速度信号,其型号为KISTLER 8688A50,测量范围为-50g~50g,采样频率范围为(0.5~5)kHz,灵敏度为100 mV/g;声学传感器放置在距离摩擦接触界面约40 cm的位置以采集摩擦噪声声压信号,其型号为MTG MK250,测量范围为15~146 dB,频率范围为(3.5~20) kHz,灵敏度为50 mV/Pa。摩擦振动和噪声信号采用德国MUELLER-BBM 32通道振动噪声测量分析系统进行采集及分析,由于本试验所关注的频率在0~5 kHz范围内,故将采样频率设为12.8 kHz。

图1 试验装置示意图

1.2试样制备和试验参数

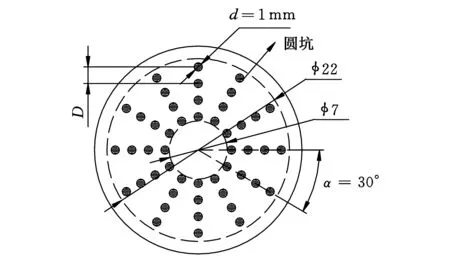

本试验的盘试样为列车制动盘上切割下来的蠕墨铸铁圆片,其硬度为2352HV0.03,弹性模量E为158 GPa,尺寸为φ25 mm×3 mm,盘试样表面经过研磨及抛光,表面粗糙度Ra约0.04 mm。在盘试样表面铣削加工出3种具有不同槽宽的沟槽织构以及3种具有不同直径的圆坑织构,其尺寸及分布见图2,两种类型织构的深度均为0.3 mm。

(a)沟槽型织构

(b)圆坑型织构P-2-1图2 两种表面织构尺寸示意图

后文中T-α-w表示沟槽织构,沟槽间夹角α为30°,沟槽宽度为w(分别取0.5 mm、1 mm和2 mm) 。P-D-d表示圆坑织构,D为同一列织构中相邻圆坑的间距,d为圆坑直径(分别取0.5 mm、1 mm、2 mm),D=2d,每列圆坑间夹角为30°,且根据摩擦接触面积大小将圆坑分布在φ7 mm和φ22 mm的圆之间,d分别为0.5 mm、1 mm、2 mm的织构每列圆坑分布数目分别为8、4和2。对摩材料为列车制动片上切割下来的复合材料,加工成尺寸为15 mm×10 mm×10 mm的方块,其密度ρ=1±0.5 g/cm3,弹性模量E≤1 GPa,洛氏硬度为50~90HR。

试验环境为大气下干态(室温保持约24~27 ℃,相对湿度为60%± 10%)。试验设定法向载荷为100 N,盘试样的旋转速度为60 r/min,试验时间为1800 s。试验前对盘试样用酒精和丙酮进行超声清洗和干燥,并进行预跑合试验以确保界面间良好的面-面接触。试验前对本底噪声进行采集分析,得出其强度约56.4 dB,主频约590 Hz,此频率与试验主要考察的高频尖叫噪声频率(f>1 kHz)相差较大,可认为本底噪声不影响试验的结果及分析。考虑到摩擦尖叫噪声具有一定的随机性,每组参数的试验均重复3次以上,以确保试验结果的重复性。

2 试验结果与讨论

2.1织构化表面对摩擦尖叫噪声的影响

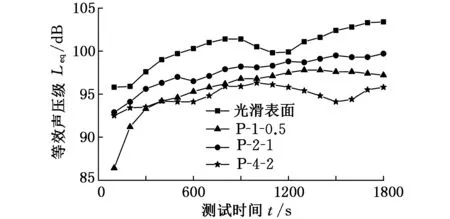

摩擦尖叫噪声总是随时间不断起伏变化,对噪声信号每100 s进行一次A计权等效声压级分析(本文将主频高于1 kHz、强度大于78 dB的噪声称为尖叫噪声)。图3所示为不同织构表面与光滑表面的摩擦尖叫噪声等效声压级随时间的变化,可见两种织构表面对界面摩擦尖叫噪声强度及演变规律都产生了明显的影响,两种织构表面均较光滑表面的等效声压级有不同程度的降低。

(a)沟槽型织构

(b)圆坑型织构图3 摩擦尖叫噪声等效声压级随时间的变化

沟槽织构表面等效声压级随时间变化曲线见图3a,沟槽织构的槽宽为0.5 mm时,T-30°-0.5织构表面较光滑表面噪声强度有一定的下降,降低了约5 dB;当沟槽宽度增加到1 mm时,T-30°-1织构表面的噪声强度明显降低了约13 dB;当沟槽宽度进一步增大到2 mm时,T-30°-2织构表面的降噪效果相比T-30°-0.5有所减弱,即便如此,其噪声强度仍比光滑表面的噪声强度更低,可见在特定的尺寸范围内,沟槽织构的降噪效果随着沟槽宽度的增大而增强,但当沟槽宽度增大到一定值时其降噪效果反而明显减弱,沟槽宽度为1 mm的织构表面降噪效果明显。圆坑织构表面(图3b)的三种尺寸同样具有一定的降噪效果,降噪效果由好到差依次为P-4-2、P-1-0.5、P-2-1。

由此可见,本试验条件下同形状和尺寸的表面织构对摩擦噪声的影响各不相同,织构表面的降噪效果与沟槽/圆坑尺寸和分布等参数变化有一定关系,某些特定参数的织构能明显抑制噪声的产生。

(a)光滑平面

(b)T-30°-1

(c)P-4-2图4 三种接触表面摩擦尖叫噪声信号时频分析

进一步考察摩擦尖叫噪声能量分布及频率随时间的变化过程,在两种织构表面中分别选择具有明显降噪效果的织构表面T-30°-1和P-4-2与光滑表面进行对比,结果如图4所示。可以看到光滑表面在试验开始阶段就出现了1200 Hz、2400 Hz、3600 Hz、4800 Hz这4个明显的主频,且这些高频成分一直持续到试验结束。与光滑平面相比,T-30°-1的3个主频能量都大大降低,并且2400 Hz和3600 Hz主频出现的时间延后到500 s,4800 Hz主频得到完全抑制。P-4-2在1200 Hz主频的能量分布有明显降低,且4800 Hz主频也得到完全抑制。主频处能量分布降低说明沟槽织构和圆坑织构均能有效地降低摩擦尖叫噪声,在本试验条件下,沟槽织构T-30°-1的降噪效果尤其是对于高频尖叫噪声的抑制效果要优于圆坑织构P-4-2的降噪效果。

2.2织构化表面对界面摩擦力的影响

由前文可知,两种不同类型的织构对摩擦尖叫噪声的影响程度是不同的。为探究不同织构对界面摩擦尖叫噪声的影响机理,即探究织构的存在如何改变接触界面并最终影响摩擦尖叫噪声特性,需对界面摩擦力信号进行分析。

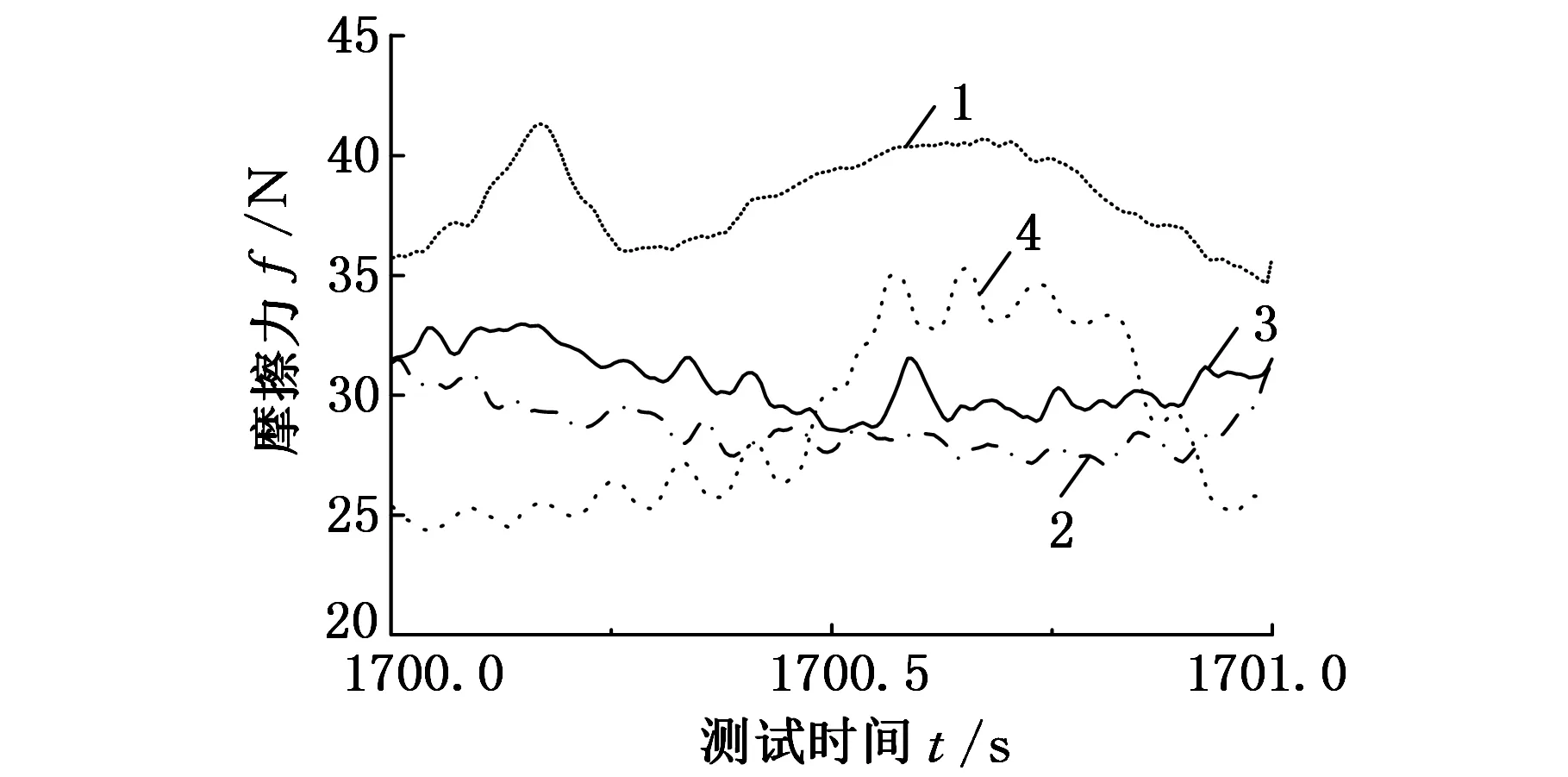

1.光滑面 2.T-30°-0.5 3.T-30°-1 4.T-30°-2(a)光滑表面与沟槽织构

1.光滑面 2.P-1-0.5 3.P-2-1 4.P-4-2(b)光滑表面与圆坑织构图5 摩擦力曲线

光滑表面与两种织构表面在摩擦稳定阶段一个周期内的摩擦力信号见图5。由图5可见两种织构表面的摩擦力整体均比光滑表面的摩擦力小。对比各种织构表面的摩擦力水平与其等效声压级结果,可以看出摩擦力大小与摩擦噪声大小并没有必然关联。此外,在一个周期内两种织构表面的摩擦力信号波形均出现12个明显波峰,正好与对摩材料一个周期内滑过的12条沟槽和12列圆坑相对应,这表明当对摩材料每经过一条沟槽或一列圆坑时,会与织构的边缘棱边发生碰击从而使摩擦力产生波动,这可能是导致织构表面比光滑表面摩擦尖叫噪声更低的一个原因。在此引入一个摩擦力波动系数M,一个周期内用每个波峰值减去相邻波谷值,然后取12个数的平均值,可表示为

式中,fP为曲线波峰幅值;fV为曲线波谷幅值。

波动系数M可表征曲线的波动性,M值越大,曲线的波动越大。

计算出各曲线的波动系数M及对应周期内的等效声压级平均值,具体数值见表1。可见两种织构表面条件下波动系数M值越大,对应的等效声压级则越小,即摩擦力波动越大,对应产生的摩擦噪声更小。

表1 1700~1701 s周期内摩擦力波动系数和等效声压级

2.3织构化表面对摩擦磨损的影响

为了解织构的存在如何影响接触面摩擦特性并最终影响界面摩擦振动噪声特性,通过光学显微镜观测磨痕形貌,结果如图6所示,光滑表面和织构表面都存在明显的犁沟以及剥落现象,但是光滑表面的这些损伤特征更为明显,说明沟槽/圆坑织构的存在一定程度上改善了界面的磨损情况。

在织构表面沟槽/圆坑的棱边处可以观察到棱边存在一定的碰撞冲击磨损痕迹,但这些棱边都保持较为完好,这是因为对摩材料耐磨性相对较低,损伤主要出现在摩擦片试样表面。此外,通过观察对比不同沟槽/圆坑的棱边未能与摩擦片试样完全接触对摩的区域(亮白区域)的形态及分布,可以看出当盘试样顺时针转动时,亮白区域主要集中在织构棱边右侧,即在对摩过程中织构样品与对摩材料的碰击及磨损主要集中在织构棱边的左侧。降噪效果较好的沟槽织构T-30°-1(图6b)的棱边磨损现象比降噪效果较弱的沟槽织构T-30°-2(图6c)更明显,同理,对于降噪效果较好的圆坑织构P-4-2(图6e),其棱边磨损现象比降噪效果较弱的圆坑织构P-2-1(图6d)更加明显,即碰撞冲击更强烈的降噪效果更好。

2.4织构对噪声影响的机理讨论

近年来,利用主动控制的思想来抑制摩擦系统高频振动噪声的方法得到了广泛的研究[2,11-14]。Cunefare等[11]在制动器上安装高频激振器,激振器发射的力产生的能量抑制了摩擦系统对外发射噪声能量,从而达到抑制甚至消除特定频率的尖叫噪声的目的。从前文可知,沟槽/圆坑织构对系统的主频均存在抑制作用,并且4800 Hz的主频被完全消除。在本试验系统中,当系统产生摩擦振动噪声时,对摩材料与制动盘试样上的沟槽或圆坑相碰击,碰击同样也会产生一个力,因此,本文认为该力产生的能量对主频能量的抑制效果与激振器发射的力的效果作用机理一致[11]。基于以上思想,本文提出一个离散二自由度的数学模型,用于模拟试验过程并解释试验现象,如图7所示。

(a)光滑表面

(b)T-30°-1

(c)T-30°-2

(d)P-2-1

(e)P-4-2图6 磨痕光学形貌图

图7 二自由度制动模型

图7中,m表示摩擦静件的质量,它受到水平方向的弹簧K1和阻尼C1,竖直方向的阻尼C2,以及与水平方向成θ角的弹簧K和阻尼C的共同作用。法向力N沿竖直方向施加在m上。

根据牛顿第二定律,忽略系统阻尼,可得系统的运动方程:

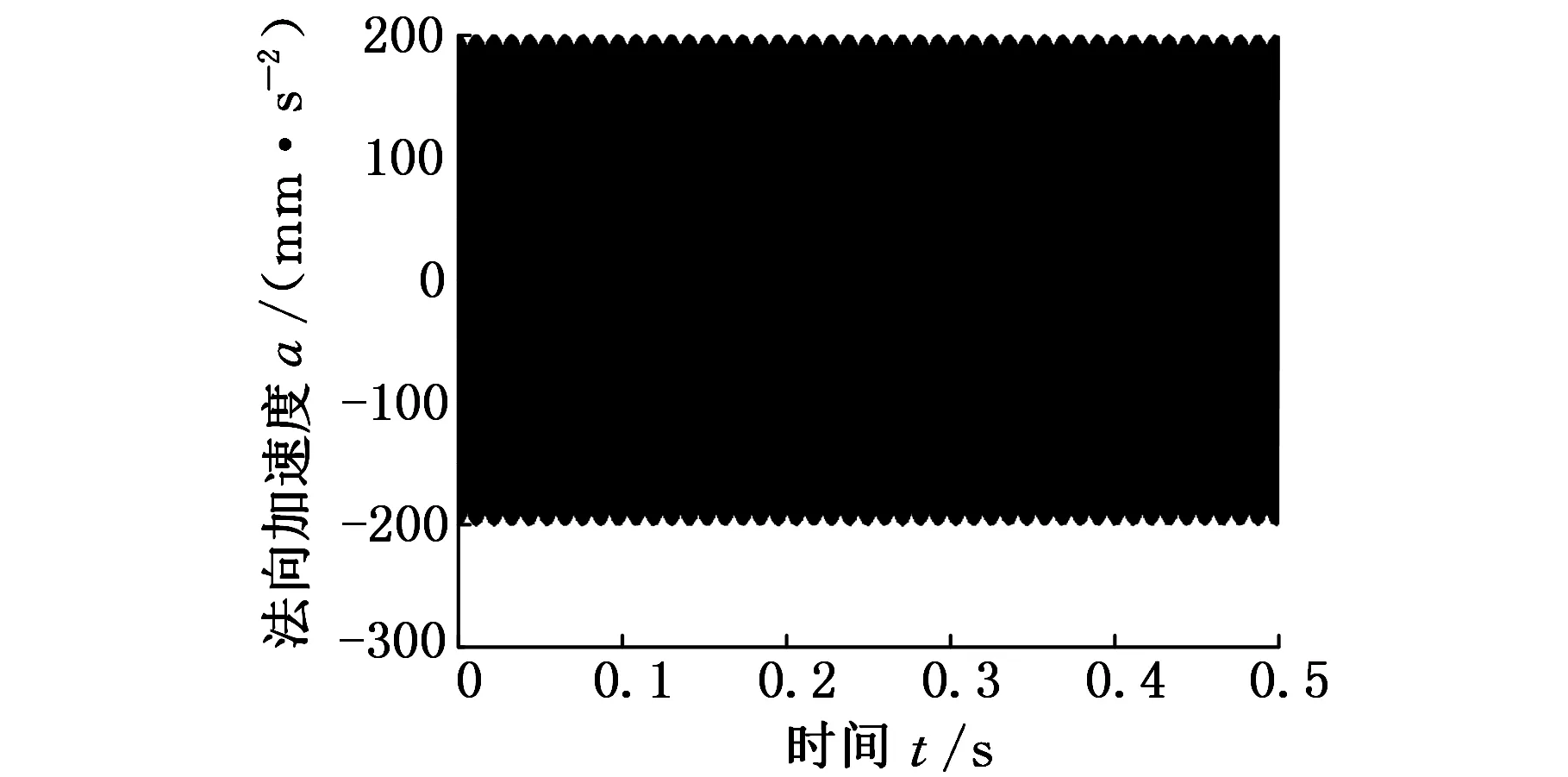

设置参数m=1kg,K1=9×108,K2=0.5×107,K=3×107,μ=0.1,N=100N,应用数值计算方法求解出摩擦静件在竖直方向上的振动信号及其功率谱密度,如图8所示。从振动加速度信号可以看出,摩擦静件随着时间的推移发生了强烈的自激振动。从振动信号进功率谱密度可以看出该信号主要包括2个频率,即1300 Hz和4800 Hz。对比试验结果可以看出,该数学模型无法完全预测出摩擦系统发生不稳定振动的主频数目,但是它依然可以反映出试验过程的一些振动特性,有助于进行下一步的研究和对机理的探讨。

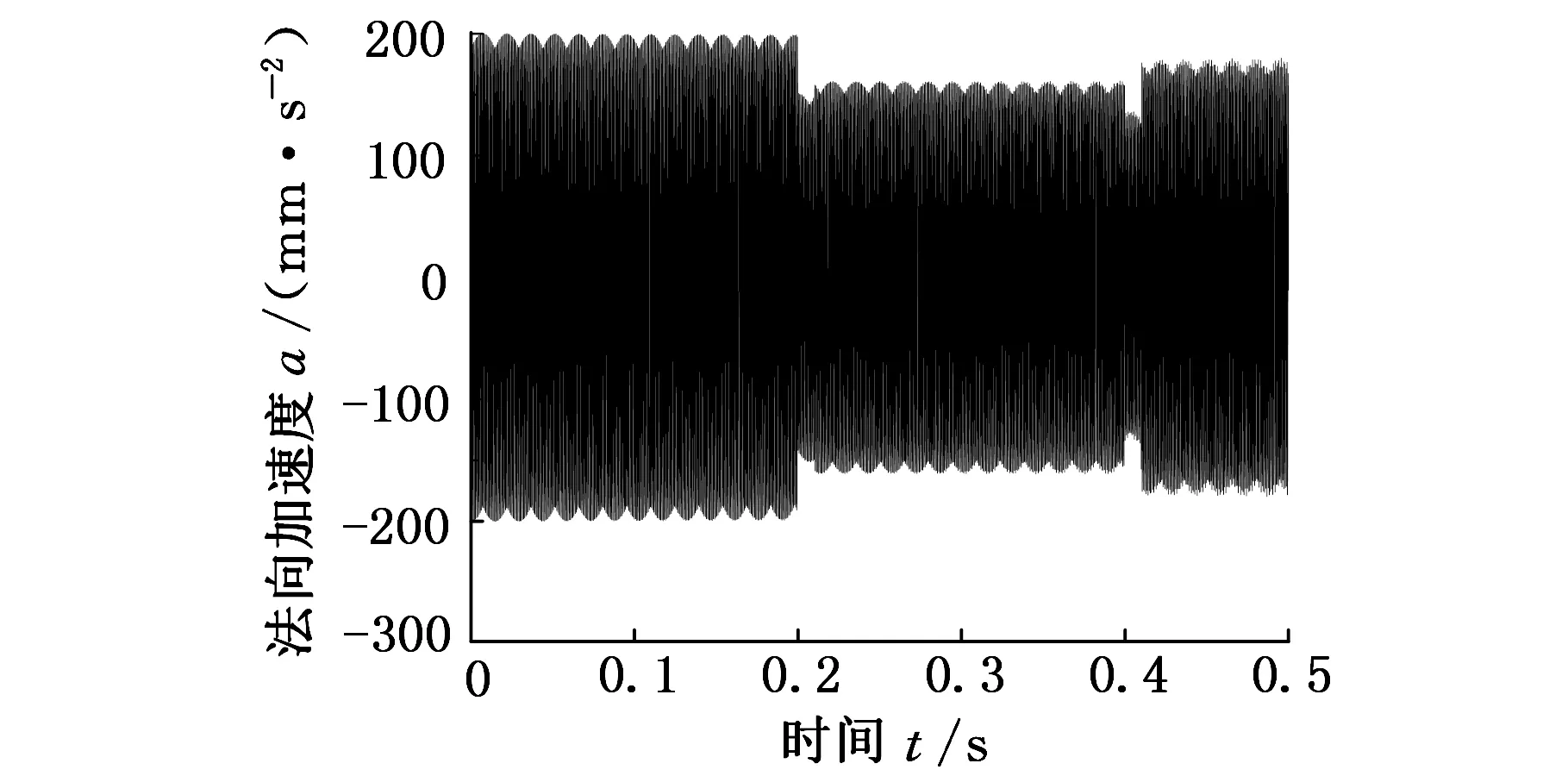

(a)法向振动加速度曲线

(b)功率谱密度曲线图8 初始计算结果

当界面存在沟槽/圆坑织构的碰击效应时,可以认为产生了一个与力N方向相反的力F,系统动力学方程改写为

(a)法向振动加速度曲线

(b)功率谱密度曲线图9 加入扰动后计算结果

其他参数保持不变,将F设置为一个脉冲力,进行求解运算,得到施加力F后模型法向的振动加速度与其功率谱密度,如图9所示。与图8相比,施加力F后模型法向振动加速度幅值在0.2 s以后明显降低,说明系统的自激振动得到抑制,并且4800 Hz主频几乎被消除。因此,适当地施加一个力对降低振动加速度幅值以及主频处的能量有重要作用,而在本试验系统中,对摩的摩擦片材料与制动盘试样上的沟槽或圆坑边缘相碰击,碰击产生的力是降低噪声的一个重要原因,力的能量对主频能量的抑制效果与激振器发射的力的效果作用机理一致,对主频能量有抑制作用,进而取得降低摩擦尖叫噪声的效果。

3 结论

(1)在本文试验条件下,沟槽和圆坑织构均能有效地降低摩擦尖叫噪声,且在一定范围内,随着沟槽宽度的增大,沟槽织构的降噪效果更加明显,即当沟槽宽度由0.5 mm增大到1 mm时,降噪效果明显增强。而圆坑织构降噪效果与圆坑直径的关系则没有很明显的规律可循,圆坑织构降噪效果由好到差依次为圆坑直径为2 mm、0.5 mm、1 mm。

(2)对摩材料滑过沟槽或圆坑时,会与织构的棱边发生碰击从而使摩擦力产生波动,结果显示同种织构摩擦力波动越大,则织构对噪声的抑制作用越强。

(3)织构的存在均能够改善界面的摩擦磨损特性,织构能够明显改善盘试样上的犁沟以及剥落现象。盘试样磨损主要表现为沟槽/圆坑的棱边处的两条/一圈亮白区域,且亮白区域越大,与摩擦片试样的碰撞冲击磨损,碰击越强烈,降噪效果也更好。

(4)利用数值分析方法可以较好地模拟试验现象,即光滑表面振动加速度信号出现连续的剧烈波动,摩擦系统产生连续的自激振动并对外发射噪声;而织构表面的振动信号的幅值在对摩材料和织构棱边发生撞击时产生衰减。这种撞击力可能对摩擦系统的不稳定振动起了主动控制的效应,它抑制了摩擦系统不稳定振动的产生,进而抑制了摩擦系统对外发射噪声。

[1]Rhee S, Tsang P, Wang Y. Friction-induced Noise and Vibration of Disc Brakes[J]. Wear, 1989, 133(1): 39-45.

[2]Hashemi-Dehkordi S M, Abu-Bakar A R, Mailah M. Stability Analysis of a Linear Friction-Induced Vibration Model and Its Prevention Using Active Force Control[J].Advances in Mechanical Engineering, 2014(1): 87-96.

[3]Chiello O, Sinou J J, Vincent N, et al. Squeal Noise Generated by Railway Disc Brakes: Experiments and Stability Computations on Large Industrial Models[J]. Journal of the Acoustical Society of America, 2013, 19(1): 3461.

[4]Akay A, Giannini O, Massi F, et al.Disc Brake Squeal Characterization through Simplified Test Rigs[J]. Mechanical Systems and Signal Processing, 2009, 23(8): 2590-2607.

[5]Bergman F, Eriksson M, Jacobson S. Influence of Disc Topography on Generation of Brake Squeal[J]. Wear, 1999, 225(1): 621-628.

[6]Hammerström L, Jacobson S. Surface Modification of Brake Discs to Reduce Squeal Problems[J]. Wear, 2006, 261(1): 53-57.

[7]Magnier V, Brunel J F, Dufrénoy P. Impact of Contact Stiffness Heterogeneities on Friction-induced Vibration[J]. International Journal of Solids and Structures, 2014, 51(9): 1662-1669.

[8]Oberst S, Lai J C S. Numerical Prediction of Brake Squeal Propensity Using Acoustic Power Calculation[J]. Acoustics,2009, 80(1):149.

[9]张立军,陈前银,刁坤,等. 摩擦衬片开槽方式对盘式制动器摩擦尖叫的影响[C]//面向未来的汽车与交通——2013 中国汽车工程学会年会论文集精选.北京, 2013:303-312.

[10]阳江舟,莫继良,盖小红,等. 制动盘材料表面织构化处理对摩擦噪声影响的试验分析[J]. 摩擦学学报,2015,35(3):322-327.

Yang Jiangzhou, Mo Jiliang, Gai Xiaohong, et al. Experimental Study on the Effect of Groove-Textured Surface on the Friction-Induced Noise of Brake Disc Materials[J]. Tribology,2015,35(3):322-327.

[11]Cunefare K A, Graf A J. Experimental Active Control of Automotive Disc Brake Rotor Squeal Using Dither[J]. Journal of Sound and Vibration, 2002, 250(4): 579-590.

[12]Hoffmann N, Wagner N, Gaul L. Quenching Mode-coupling Friction-induced Instability Using High-frequency Dither[J]. Journal of Sound and Vibration, 2005, 279(1): 471-480.

[13]Stallaert B, Doucet F, Rys J, et al. Application of Dither Control for Automotive Wiper Squeal[J]. Proceeding of ISMA2006, 2006.

[14]Hashemi-Dehkordi S M, Mailah M, Abu-Bakar A R. A Robust Active Control Method to Reduce Brake Noise[C]//IEEE International Conference on Robotics and Biomimetics. Bangkok, 2009: 739-744.

(编辑陈勇)

Groove-Textured and Pit-Textured Surfaces to Suppress Friction-Induced Squeal Noise

Hu LihongMo JiliangWang DongweiYang JiangzhouChen GuangxiongZhu Minhao

Southwest Jiaotong University,Chengdu,610031

Groove-textured surface with different widths and pit-textured surface with different diameters were manufactured on brake disc materials of the trains. Experimental test and numerical simulation were performed to investigate the influences of textured surface on friction noise by comparing the case of smooth surface, and consequently revealed the mechanism of the effects of textured surface on the friction vibration and noise. The results show that high-frequency squeal will be significantly suppressed by the two textured surfaces, and the groove-textured surfaces with specific dimensional distribution show good potential in reducing and suppressing squeal. Numerical analysis might be used to reveal the mechanism of the effects of textured surface on interfacial friction noise. A impulse force between the specimens is generated when friction material sliding across the edges of the grooves or pits, which plays a key role in friction noise active control at interface and suppresses the generation of some specific high-frequency squeal.

surface texture; pit; groove; friction noise; friction and wear; active control

2015-06-16

国家自然科学基金资助项目(51375408);教育部新世纪优秀人才支持计划资助项目(NCET-13-0974);中央高校基本科研业务费专项资金资助项目(2682014CX129)

TH117.1

10.3969/j.issn.1004-132X.2016.09.004

胡利鸿,男,1990年生。西南交通大学机械工程学院硕士研究生。主要研究方向为摩擦磨损振动噪声。莫继良,男,1982年生。西南交通大学机械工程学院副研究员、博士研究生导师。王东伟,男,1988年生。西南交通大学机械工程学院博士研究生。阳江舟,男,1987年生。西南交通大学机械工程学院硕士研究生。陈光雄,男,1962年生。西南交通大学机械工程学院教授、博士研究生导师。朱旻昊,男,1968年生。西南交通大学材料科学与工程学院教授、博士研究生导师。