少量铟对铅合金在硫酸溶液中阳极行为的影响

2016-09-02何启贤袁学韬

何启贤,袁学韬

(1. 广西现代职业技术学院,河池 547000; 2. 北京有色金属研究总院,北京 100088)

少量铟对铅合金在硫酸溶液中阳极行为的影响

何启贤1,袁学韬2

(1. 广西现代职业技术学院,河池 547000; 2. 北京有色金属研究总院,北京 100088)

采用动电位法研究了纯铅与Pb-0.6%In合金在4 mol/L H2SO4溶液中的阳极行为;用X射线衍射仪(XRD)、能谱仪(EDS)和扫描电镜(SEM)分析了阳极极化过程中铅及铅铟合金表面腐蚀层的成分和微观组织结构。结果表明:纯铅及Pb-0.6%In合金电极都存在活化/钝化过渡区,铟的掺入抑制了腐蚀产物层中PbSO4和PbO的形成,并有利于铅电极表面形成高电化学活性的腐蚀层。因此向铅中添加铟有利于改善铅酸电池的充放电性能。

铅铟合金;阳极极化;阳极电位;腐蚀层

由于铅具有良好的抗硫酸腐蚀性能,因此铅及其合金常作为铅酸蓄电池的栅极材料。当硫酸与纯铅接触时,纯铅表面会形成一层致密的氧化膜(钝化膜),该氧化膜在硫酸溶液中高度稳定,减少了阳极溶解,从而提高了电池的服役寿命。然而,这层氧化膜也增加了阳极的阻抗,降低了电池的可逆性和充放电效率。

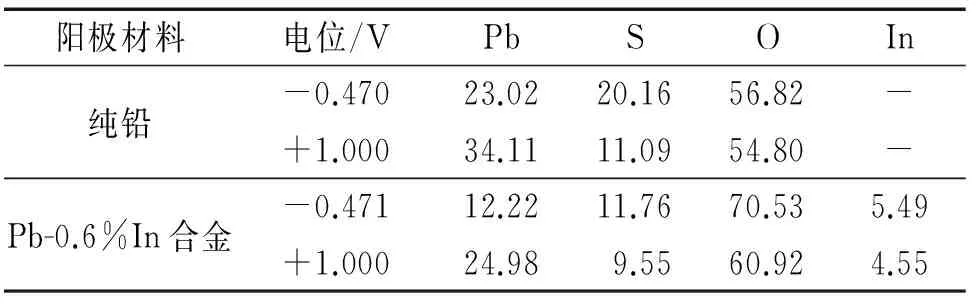

一般认为,在铅蓄电池阳极氧化过程中,栅极(铅及其合金)与活性物质(H2SO4)之间形成了一层高阻抗的PbO,从而导致了边界层的钝化。研究表明,锡可使铅合金表面的PbO层变薄[1-2],促进PbO氧化为导电能力更强的PbOn(1 周彦葆等[8-9]发现,铟的添加可以有效抑制铅酸电池栅极表面阳极Pb(II)膜的生长,增大了PbO膜的孔隙率并显著降低阳极Pb(II)膜的阻抗。因此,铅铟合金可能用来取代铅锡合金作为栅极材料。考虑到铟价格昂贵,以高铟合金作栅极材料在经济上难以承受,故本工作以纯铅电极及铟质量分数为0.6%的铅铟合金电极为研究对象,采用动电位法研究了其在4 mol/L H2SO4溶液中的极化行为,并采用XRD、EDS和SEM等分析了钝化膜的成分及微观组织。 1.1材料制备 用铅(纯度99.995%)和铟(纯度99.99%)分别制备纯铅电极和铟质量分数为0.6%的铅铟合金电极(Pb-0.6%In电极)各一个。按99.4∶0.6的铅铟质量比将金属铅和铟装入石英管并真空封闭,在马弗炉中加热到500 ℃熔融,每隔4 h摇动一次,以保证熔融合金的均匀性,保温24 h后将熔体冰淬。制备好的合金采用原子吸收光谱法分析,结果表明其成分与配制时的元素质量比一致。 1.2电化学测试 两电极试样与铜导线焊接后,分别用环氧树脂密封,露出面积为1 cm2的测试面,测试面经金相砂纸逐级打磨抛光、碱性除油、去离子水冲洗后用作电化学测试的工作电极(阳极)。 电化学测试采用三电极体系,在电化学综合测试系统(上海辰华公司,CHI 660D型)上进行,电解液为4 mol/L的H2SO4溶液(铅酸电池的酸浓度)。采用面积为4 cm2的铂电极作为对电极(辅助电极),饱和硫酸亚汞电极(MSE)作为参比电极。文中涉及的电极电位均相对于MSE而言。测试前,将工作电极在-1.2 V的阴极电位下进行预极化以去除电极表面的氧化膜。阳极极化测试需待开路电位(Eocp)稳定后进行。在动电位测量中,工作电极从开路电位正向扫描至1.5 V,扫描速率1 mV/s。上述测试均在500 mL的烧杯中进行,阴阳极间距为30 mm,搅拌速率为200 r/min,烧杯置于恒温水浴槽中,控制水浴温度为(25±1) ℃。 1.3组织结构表征 阳极极化完成后,立即取出阳极试样,去离子水清洗并干燥后,用JEM 2010型扫描电镜(SEM)及其附带能谱仪(EDS)分析试样表面腐蚀产物形貌及化学成分;用Rigaku 3014型X射线衍射仪(XRD)测阳极极化后试样表面腐蚀产物的物相组成。 2.1电化学测试结果 由图1可见,纯铅和Pb-0.6%In合金在阳极扫描范围内均出现了活化/钝化过渡区。纯铅的活性溶解区包括一个氧化峰和肩台,然后是一个电流密度几乎恒定的钝化区。氧化峰电位约-0.470 V,与金属铅活性溶解生成PbSO4有关[10],反应如下: (1) 对于新鲜阳极表面,反应首先在阳极表面发生,开始生成一层不具导电性能的PbSO4层,导致电极电流密度降低。另一方面,纯铅的阳极极化曲线在-0.428V附近形成一肩台,对应于金属铅电化学氧化为PbO。PbO不溶于水溶液,沉淀在铅的表面形成一层钝化膜[10]。电位在-0.06~0.500V时,电流密度开始缓慢升高,这是由于部分PbSO4溶解于硫酸溶液,所以未被覆盖的阳极表面的电流密度升高。电位在0.500~1.500V时,观察到一个电流密度稳定区域,这与PbSO4颗粒的沉淀溶解机制一致[11]。 Pb-0.6%In合金的阳极极化曲线的氧化峰电位为-0.471V,没有出现肩台,其他部分与钝铅的阳极极化曲线相类似。Pb-0.6%In合金的阳极电流密度峰值比纯铅的低。这表明在同等条件下,铟的掺入将降低阳极的腐蚀电流密度,提高了阳极的抗腐蚀性能[12]。这可能是铅合金中的铟原子在铅溶解过程中,倾向于聚集在合金表面或台阶边缘,而晶体的腐蚀通常为逐层溶解,故铟的存在将阻碍金属铅溶解反应的进行[13]。 Pb-0.6%In合金阳极极化曲线肩台的消失是因为,铟在铅基体中的存在阻碍了铅在表面上形成PbO。Mukhopadhyay等[9]的研究表明,合金表面钝化膜中PbO的含量随铅合金中铟含量的增加而逐渐减少。这一现象也证明:铟阻碍了铅发生电化学氧化生成PbO,即PbO在腐蚀膜中的生长受到铟的抑制。另一方面,Pb-0.6%In合金在钝化区的电流密度比纯铅的高,这可能是形成了某种抗腐蚀性能比PbO弱的氧化物,降低了钝化层对合金表面的保护作用所致[5]。 2.2腐蚀产物组成及形貌 由图2可见,纯铅在其氧化峰电位(-0.470V)下阳极氧化后,表面腐蚀产物由PbO、Pb3O4和PbSO4等成分组成,这说明Pb3O4、PbO和PbSO4的形成与氧化峰对应的电位相关;Pb-0.6%In合金在氧化峰电位(-0.471V)下阳极氧化后,表面腐蚀产物由大量的β-PbO2、In2O3以及少量的PbO和PbSO4组成。相比之下,纯铅的腐蚀产物中,PbSO4与PbO较多,Pb3O4较少;而Pb-0.6%In合金腐蚀产物则基本不含Pb3O4,PbSO4与PbO的含量也明显减少,并有PbO2相生成。这说明铟的加入抑制了PbO的生成,促进了铅原子或PbO、PbSO4向PbO2转化。 β-PbO2和In2O3是高正电位下极化的主要产物。In2O3与β-PbO2的形成促进了阳极腐蚀产物层的溶解,因此钝化电流密度增大。XRD数据说明,由于加入的铟以离子或氧化物形式存在于合金表面的腐蚀产物层中,从而提高了腐蚀产物层的电子传导作用。 结合图2与表1可知,在-0.470 V电位下,纯铅表面生成的腐蚀产物主要是PbSO4与PbO。然而在-0.471 V电位下,与纯铅表面的腐蚀产物相比, Pb-0.6%In合金表面的腐蚀产物中,铅、硫元素含量下降,氧元素含量增加,说明在氧化峰电位下,铟的存在抑制了铅的活化溶解,合金表面生成的PbSO4与PbO含量降低,并有部分铅原子或PbO、PbSO4转化形成PbO2。 表1 纯铅和Pb-0.6%In合金在不同电位下极化后的腐蚀产物EDS分析结果(原子分数) 从表1还可见,在钝化电位(+1.000 V)下,纯铅与Pb-0.6%In合金的阳极腐蚀产物中硫元素含量比在氧化峰电位下的低,说明在钝化电位下,两种阳极表面生成的PbSO4含量都有所降低,尤其是纯铅阳极表面生成的PbSO4含量大幅降低。 从图3(a)可见,在氧化峰电位下极化后纯铅电极表面具有两层腐蚀层;靠近铅基体的腐蚀产物粒子数量众多,松散地覆盖在铅电极表面;腐蚀产物层最表层的颗粒较大,但数量较少。结合能谱分析结果,可判断最表层为PbO,内层为PbSO4。 由图3(b)可见,Pb-0.6%In合金在氧化峰电位下极化后表面也具有两层腐蚀层,与纯铅的腐蚀层相比,最内层的PbSO4含量少,且结构更为致密,腐蚀介质不易通过,故Pb-0.6%In合金电极的峰电流密度小于纯铅电极的。另外,其腐蚀层表层粒子尺寸分布极不均匀,根据EDS分析结果,颗粒粗大的为PbO,颗粒细小的为PbO2。这表明铟在铅中抑制了PbSO4和PbO的形成,并促进了PbO2的生成。 由图4可见,在钝化电位下极化后纯铅表面被一层致密的PbO2腐蚀层所覆盖,而Pb-0.6%In合金表面则被一层疏松多孔的PbO2腐蚀层所覆盖。故在钝化电位下,Pb-0.6%In合金的钝化电流密度大于纯铅的,这与阳极极化结果一致。一方面,Pb-0.6%In合金表面生成的PbO2产物层疏松多孔;另一方面,Pb-0.6%In合金表面生成的PbO2颗粒尺寸更为细小,故在铅酸电池体系中,Pb-0.6%In合金将比纯铅表现出更高的电化学活性。 (1) 25 ℃下,纯铅与Pb-0.6%In合金在4 mol/L H2SO4溶液中的阳极极化曲线表明,两种电极均具有活化/钝化过渡区。 (2) 纯铅表面形成的腐蚀层结构致密,而Pb-0.6%In合金表面形成的腐蚀层疏松多孔,PbO2颗粒更细,具有更强的电化学活性。 (3) 在铅阳极中掺入铟,铟以氧化物或离子形态存在于Pb-0.6%In合金表面腐蚀层中,从而抑制了PbSO4和PbO的形成,提高了电极活性,从而改善铅酸电池的充放电性能。 [1]MIRAGLIO R, ALBERT L, GHACHCHAM A E, et al. Passivation and corrosion phenomena on lead-calcium-tin alloys of lead/acid battery positive electrodes[J]. Journal of Power Sources,1995,53(1):53-61. [2]PETERSSON I,AHLBERG E. Oxidation of electrodeposited lead-tin alloys in 5 M H2SO4[J]. Journal of Power Sources,2000,91(2):143-149. [3]DORING H, GARCHE J, DIETZ H, et al. Currentless passivation of the PbO2electrode with respect to the influence of tin[J]. Journal of Power Sources,1990,30(1/4):41-45. [4]PAVLOV D,MONAKHOV B,MAJA M,et al. Mechanism of action of Sn on the passivation phenomena in the lead-acid battery positive plate (Sn-free effect)[J]. Journal of the Electrochemical Society,1989,136(1):27-33. [5]MATTESCO P, BUI N, SIMON P, et al. Effect of polarization mode, time and potential on the properties of the passive layer on lead-tin alloys[J]. Journal of Power Sources,1997,64(1/2):21-27. [6]谢小运,刘跃进,向柏霖. 国内铅酸电池板栅材料的研究进展[J]. 电池,2010,40(3):173-176. [7]张淳,姚姝,吴刚,等. 铅合金板栅的电化学腐蚀现象研究[J]. 电源技术,2015,39(8):1694-1696. [8]周彦葆,梁海河,柳厚田. 铟对铅在硫酸溶液中生长的阳极Pb(Ⅱ)氧化物膜的影响[J]. 蓄电池,2002(4):148-150. [9]周彦葆,柳厚田. 铟含量对铅铟合金在硫酸溶液中阳极Pb(Ⅱ)氧化物膜生长的影响[J]. 蓄电池,2005(1):3-5. [10]OSORIO W R, PEIXOTO L C, GARCIA A. Electrochemical corrosion of Pb-1wt%Sn and Pb-2.5wt% Sn alloys for lead-acid battery applications[J]. Journal of Power Sources,2009,194(2):1120-1127. [11]PEIXOTO L C, OSORIO W R, GARCIA A. Microstructure and electrochemical corrosion behavior of a Pb-1wt%Sn alloy for lead-acid battery components[J]. Journal of Power Sources,2009,192(2):724-729. [12]EL-SAYED A, SHAKER A M, GAD EL-KAREEM H. Anodic behaviour of antimony and antimony-tin alloys in alkaline solutions[J]. Bull of Bulletin of the Chemical Society of Japan,2003,76(8):1527-1535. [13]LIANG H,WANG Z. Effect of indium addition on the electrochemical behavior of zinc electrodes in concentrated alkaline solutions[J]. Advanced Materials Research,2013,721(1):95-104. Effect of Minor In on Anodic Behavior of Lead Alloy in H2SO4Solution HE Qi-xian1, YUAN Xue-tao2 (1. Guangxi Modern Polytechnic College, Hechi 547000, China;2. General Research Institute for Nonferrous Metals, Beijing 100088, China) The anodic behaviour of pure Pb and lead alloy containing 0.6% In in 4 mol/L H2SO4solution was investigated by potentiodynamic method. The composition and microstructure of corrosion layer on the surface of pure Pb and Pb-0.6%In alloy were characterized by X-ray diffraction (XRD), energy-dispersive X-ray spectroscopy (EDS) and scanning electron microscopy (SEM). The results show that both electrodes showed active/passive transition. The addition of indium in lead decreased the formation of both PbSO4and PbO in the corrosion products, and facilitated the formation of high electrochemically active corrosion layers on the surface of lead electrode. Therefore, charge-discharge performance of the lead-acid battery will be improved due to indium addition in lead. lead-indium alloy; anodization; anodic potential; corrosion layer 10.11973/fsyfh-201604012 2016-01-10 国家自然科学基金(51201017); 广西科学研究与技术开发计划(桂科合14125008-1-17) 何启贤(1974-),副教授,本科,从事有色金属冶金研究与教学工作,0778-2102478,heqixian@126.com TG174.4 A 1005-748X(2016)04-0327-041 试验

2 结果与讨论

3 结论