轿车后排鼓音的优化改进

2016-09-01廖抒华苏海亮

廖抒华,张 伟,苏海亮,刘 利

(1.广西科技大学 汽车工程系,广西 柳州 545006;2.中国汽车技术研究中心,天津 300000)

轿车后排鼓音的优化改进

廖抒华1,张伟1,苏海亮1,刘利2

(1.广西科技大学 汽车工程系,广西 柳州 545006;2.中国汽车技术研究中心,天津 300000)

首先介绍传递函数理论,提出一种基于振动传递函数的方法分析后扭力梁的振动传递特性,使其避开峰值频率来改善后排噪声问题。以某紧凑型轿车为例,通过实验测试发现其存在后排鼓音问题,利用CAE分析方法找到产生的原因,提出几种后扭力梁纵臂加粗优化方案来解决该问题,通过分析后扭力梁的振动传递函数并加以实验验证,最终确实定优化方案,较好解决后排鼓音问题。

声学;振动传递函数、后扭力梁、模态、振动传递特性

汽车噪声、振动及因其而引起的汽车乘坐舒适性问题,即NVH(Noise,Vibration,Harshness,声振舒适性)问题,是汽车在制造过程中衡量其质量的一个重要标准。目前对于汽车的性能、质量等方面的研发均已达到一定水平。因此,顾客对于乘坐舒适性方面的性能要求在不断提高,从而使以改善汽车乘坐舒适性为目的的汽车NVH特性研究变得更加重要。在汽车市场销售中,资料显示近年来大约有三分之一客户的抱怨、投诉都与NVH问题相关。

文中主要介绍一种通过采用振动传递函数分析与实验相结合来确定后扭力梁纵臂加粗方案的方法,从而解决后排鼓音问题,通过计算各种方案中后扭力梁纵臂加粗以后的振动传递函数,根据工程经验,综合考虑实际产品生产成本以及产品生产工艺技术问题(如零部件模具、装配以及加工工艺等),并通过实验测试选择最优方案,较好地解决了后排鼓音问题。

1 传递函数理论

对于线性定常系统,传递函数是指在零初始条件下,系统输出量的拉氏变换与引起该输出的输入量的拉氏变换之比[1]。

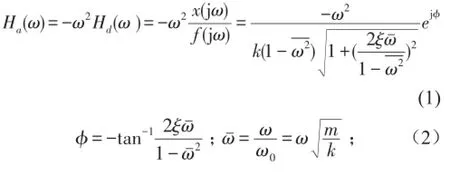

传递函数表达式为

式中Ha(ω)为加速度传递函数;Hd(ω)为位移传递函数;ω为激励频率;ω0为系统的无阻尼固有圆频率;ωˉ为频率比;ξ为阻尼比;ϕ为相位角。

从式(1)中得出,Ha(ω)的意义是在单位载荷力的激励下,系统所产生的加速度响应。当ωˉ→1时,Ha(ω)→∞,即当激励频率接近系统的固有频率时,传递函数值将迅速增大,从而可以判别各阶共振频率。

2 问题点描述

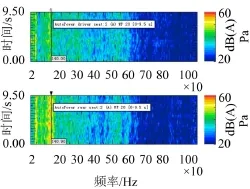

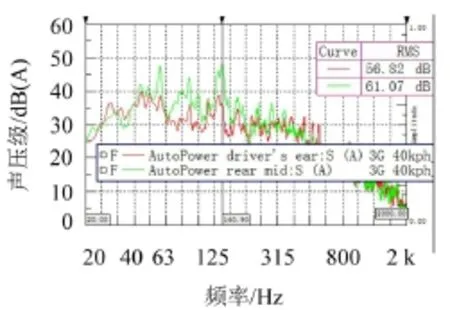

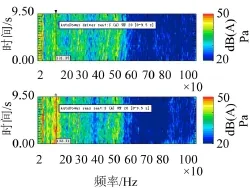

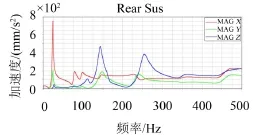

某紧凑型车在高速路面匀速行驶时,后排存在明显鼓音,主观感受非常明显。在3G40 km/h和5G60 km/h工况下测试前排驾驶员和后排右侧乘员耳旁噪声,发现该款车在40 km/h、60 km/h中等车速工况下,后排座椅中间位置在140.9 Hz前后有明显的峰值,前排驾驶员和后排右侧乘员耳旁噪声值高于同类型对标车目标值。因此,频率140.9 Hz处是该车车内噪声的关注区域,在此频率附近的振动噪声是引起后排鼓音的主要原因。图1为3G40 km/h和5G60 km/h工况下的Colour-map图和噪声频谱图。

图1 3G 40 km/h工况下Colour-map图

图2 3G40 km/h工况下噪声频谱图

3 采用CAE确定问题点

3.1后扭力梁模态分析

图3 5G60 km/h工况下Colour-map图

图4 5G60 km/h工况下噪声频谱图

将建好的三维模型以IGES格式导入到Hyper Mesh前处理软件中,对模型进行网格划分前需要针对模型进行简化处理,在保证网格质量的前提下,应该尽可能减少模型单元和单元节点数,选取网格大小为4 mm,在壳单元的基础上生成四面体单元。有限元单元数为50 111,节点数为50 689。划分网格完毕后,还需对网格质量进行检查,主要检查以下内容:单元翘曲度、雅可比值、最小内角等;后扭力梁有限元模型如图5所示。

图5 后扭力梁有限元模型

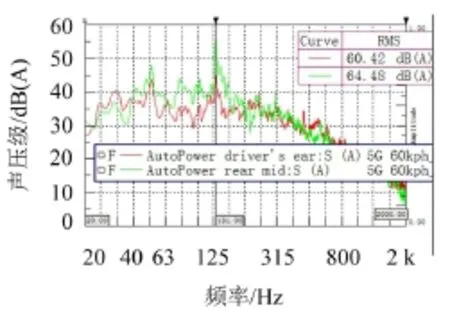

基于扭力梁结构的模型利用Nastran中的Lanczos算法进行模态求解,综合考虑悬架结构以及低阶模态的动力特性对结构响应程度大于高阶模态等因素,文中的模态分析选取12阶模态。模态分析结果如表1所示。

由表1可知,后扭力梁的第11阶次频率140.8 Hz对应后扭力梁扭转和整体纵向弯曲模态,与实验测试的峰值频率比较接近,由此可以判断,后扭力梁是引起噪声峰值的主要原因。

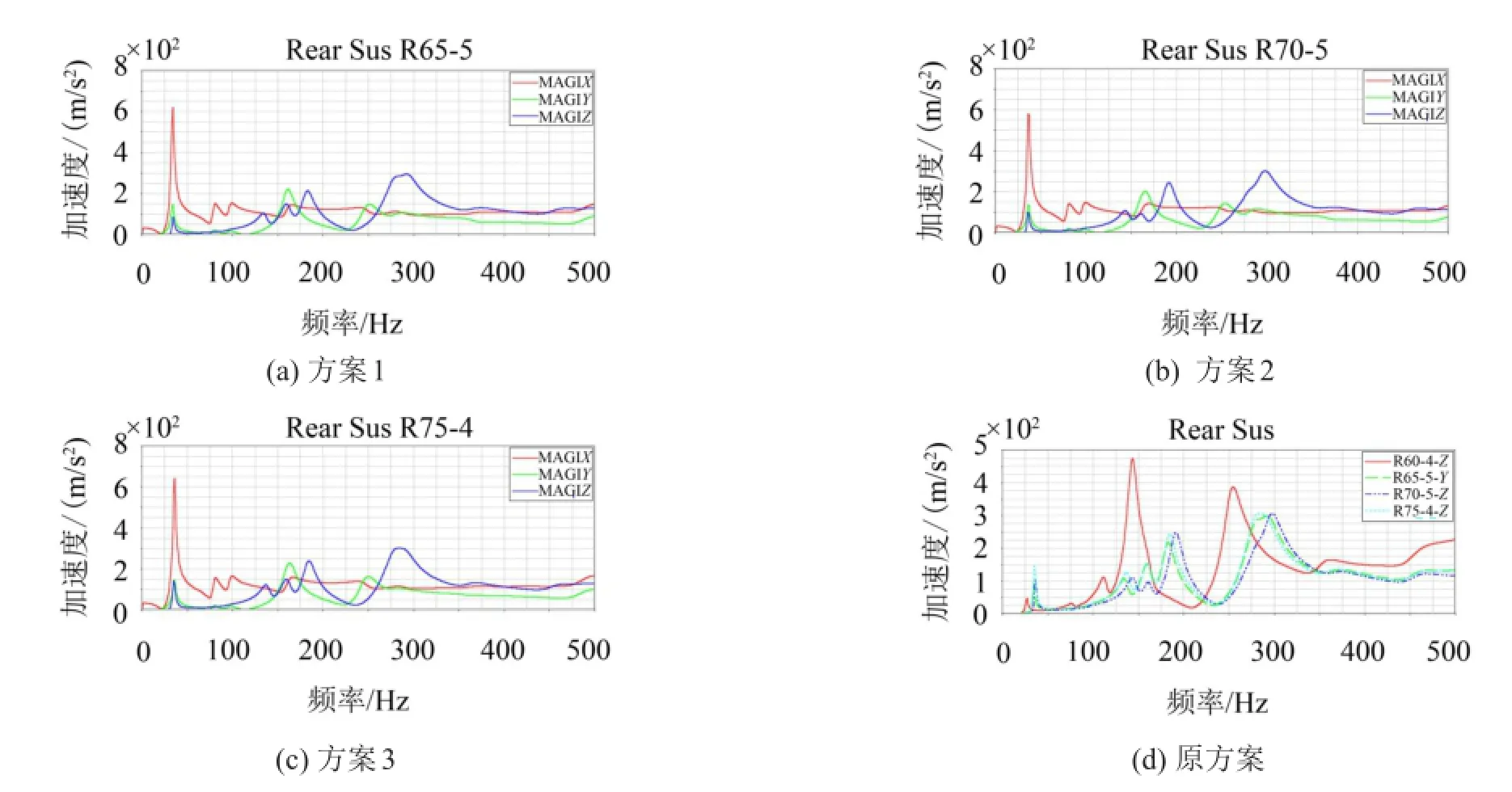

3.2后扭力梁振动传递函数分析

车身结构系统的输入在整车坐标系下X方向主要是后悬架扭力梁与车身的连接点作为车身受力的输入点,故针对扭力梁悬架在X方向的振动传递函数(VTF)进行分析研究,以轮心为输入点,以纵臂衬套端为输出点,基于模态法进行动载荷输入下的有限元仿真。仿真结果如图6所示,横坐标表示频率,纵坐标表示加速度值。

表1 模态分析结果/Hz

图6 后扭力梁的传递函数

由图6可知,扭力梁结构振动传递函数在频率140.9 Hz处出现振动值过大的情况,故其为车身噪声峰值频率。考虑CAE模型存在的误差,可用于选择的频率范围在130 Hz~150 Hz之间;基于其对扭力梁引起车身噪声过大问题有较强的相关性,初步判断后悬架结构与车身在该频率下出现共振。所以,需要对该结构进行优化。

4 优化方案的提出

通过分析后扭力梁的模态和振动传递特性得出后扭力梁是造成后排鼓音的主要原因,需要通过改变扭力梁的结构来改变扭力梁的模态,从而避开峰值频率,改善后排噪声。根据工程经验,综合考虑实际产品生产成本以及产品生产工艺技术问题,最终确定几种后扭力梁纵臂加粗的方案,需要通过分析其振动传递函数来确定最优方案。

5 结构优化分析

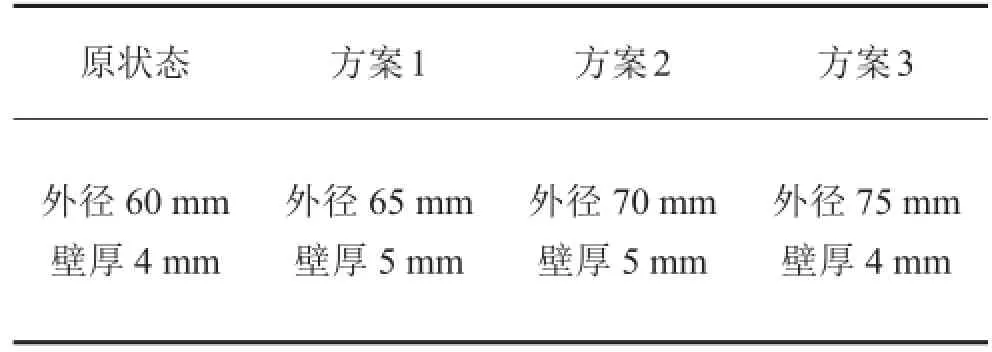

对后扭力梁纵臂采用三种方案优化,见表2,其振动传递函数对比分析结果如图7所示。

表2 后扭力梁纵臂优化方案表

由图7可知,采用方案1,扭力梁结构峰值频率变化不大;采用方案2,纵臂在原结构基础上外径扩大10 mm,厚度增加至5 mm,结构优化有显著成效;采用方案3,优化结果并不显著。根据优化方案比较可以知道,后悬架纵臂外径增加使130 Hz~140 Hz范围内的车内噪声灵敏度有降低趋势,使车身峰值噪声的频率往后挪,与引起车身噪声的频率相错开。采用方案2,即纵臂加厚至5 mm且外径扩大到70 mm对避免引起车身结构共振有显著效果。

图7 振动传递结果

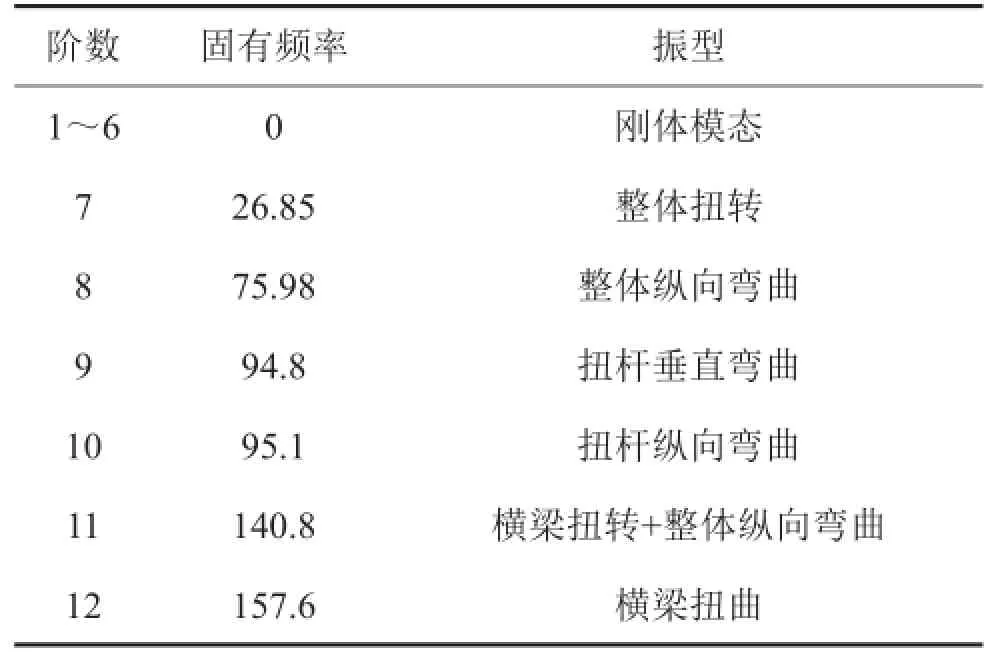

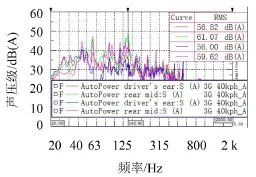

6 优化方案实验验证

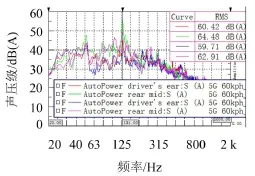

结合样车实际情况,对优化改进后的样车进行各项车内噪声测试试验,在高速路面上在3G40 km/ h和5G60 km/h工况下测试前排驾驶员和后排右侧乘员耳旁噪声,改进前后的扭力梁悬架样车在实际道路上的试验结果如图8、图9所示。

从图中可以看出,后扭力梁改进后后排噪声在3G40 km/h工况下降低1.5 dB,在5G60 km/h工况下降低1.6 dB。这表明CAE仿真方法与实验方法相结合有效地解决了后排鼓音问题。

图8 3G40 km/h工况下频谱图

图9 5G60 km/h工况下频谱图

7 结语

(1)后扭力梁的固有频率极其容易与噪声峰值频率发生耦合,极其容易产生后排鼓音问题。

(2)改变后扭力梁的结构,分析其振动传递函数,使其有效的避开其峰值频率,可以有效解决后排鼓音问题。

(3)利用CAE仿真分析和实验相结合的方法,对比分析确定问题点,提出有效的解决方案,对解决后排鼓音问题具有实际意义。

文中提出一种基于振动传递函数的方法来分析后扭力梁的振动传递特性,可以有效地分析和改进后排鼓音问题。

[1]许本文,焦群英.机械振动与模态分析基础[M].北京:机械工业出版社,1998:50-51.

[2]王志亮,刘波,王磊.轿车轰鸣声产生机理与分析方法研究[J].噪声与振动控制,2008,28(2):79-81.

[3]武新峰,雷勇军,李家文.基于有限元分析的复杂结构弹性振动传递函数建模[J].振动与冲击,2012(11):57-61+ 77.

[4]张栋,康菲.传递路径分析方法在车内轰鸣声问题上的应用[J].农业装备与车辆工程,2015(5):59-63.

[5]颜伏伍,郑灏,卢炽华,等.微型客车轰鸣噪声源的识别与控制[J].汽车工程,2015(4):446-450.

[6]王永,张永利.轿车内后排噪声控制的研究[J].机电工程技术,2008(4):48-51+110.

[7]周权,包伟,徐艳平,等.基于动刚度和模态应变能的某车NVH性能改善研究[J].汽车科技,2013(6):56-62.

[8]李玲,田率,康菲,等.某非承载式SUV车内噪声问题的分析[J].噪声与振动控制,2015,35(4):85-88.

[9]廖抒华,苏海亮.扭力梁优化分析及动特性研究[J].机械设计与制造,2015(4):74-76+80.

Optimization of Car’s Rear Drum Sound Improvement Scheme

LIAO Shu-hua1,ZHANGWei1,SU Hai-liang1,LIULi2

(1.Guangxi University of Science and Technology,Liuzhou 545006,Guangxi China;2.ChinaAutomotive Technology and Research Center,Tianjin 300000,China)

The vibration transfer function theory is introduced.A method based on vibration transfer function for analysis of vibration transfer characteristics of torsional beams is proposed.In this method,the peak frequency can be avoided to improve the rear noise.With a compact car as an example,its rear drum sound problem is found by experimental test.Using CAE analysis method,the cause of the rear drum sound is found.Several schemes for reinforcing the trailing arm of the rear torsional beam are put forward.Through the analysis of the vibration transfer function of the torsional beam and the experimental verification,an optimal scheme is determined,and the problem of the rear drum sound is solved.

acoustics;vibration transfer function;rear torsional beam;modal;vibration transmission characteristics

U467.4+93

ADOI编码:10.3969/j.issn.1006-1335.2016.04.045

1006-1355(2016)04-0210-04

2015-11-03

廖抒华,男。

张伟(1990-),男,江西省新余市人,从事整车NVH研究。E-mail:814681098@qq.com