某型发动机风扇叶片振动应力监控方法

2016-09-01尚柏林高星伟陈鹏飞尹志朋

唐 铃,尚柏林,高星伟,陈鹏飞,尹志朋

(空军工程大学 航空航天工程学院,西安 710038)

某型发动机风扇叶片振动应力监控方法

唐铃,尚柏林,高星伟,陈鹏飞,尹志朋

(空军工程大学 航空航天工程学院,西安 710038)

在某型发动机风扇工作叶片高低周复合疲劳试验中,为了对叶片考核部位的应力进行有效监测和控制,对叶片夹具系统进行瞬态分析,并结合应力标定中的测试数据,得到考核部位振动应力与系统监测点振幅的关系,将不可测量的应力转化为可测量的振幅,从而可以通过对叶片振幅的调控实现对考核部位应力的有效监测和控制。结果表明:系统监测点的振动幅值与激振点实际加载的振动信号幅值满足线性关系;当系统监测点的振幅趋于稳定后,叶片考核部位的应力也趋于稳定,且两者满足线性关系。

振动与波;风扇叶片;复合疲劳;应力标定;振幅

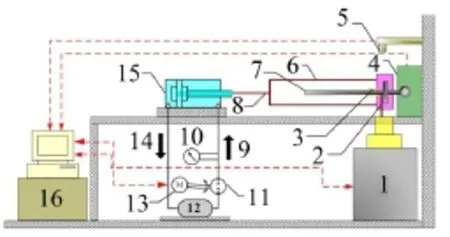

为了开展某型发动机风扇工作叶片的定寿工作,需对该型叶片进行了高低周复合疲劳试验,试验系统如图1所示。

系统由叶片夹持装置、载荷施加装置和测量装置三部分组成。参照该型发动机叶片轮盘结构系统,采用承力销及轮缘凸台对叶片进行安装固定。试验时,由液压加载系统提供低周拉力,其载荷传递的路线可简化为:液压作动筒——钢索——外夹具——轴承——内夹具——叶片。高周载荷的施加采用激振台,激振频率由计算机控制,当激振台工作时,就会给叶身的相应位置施加振动位移,其传递的路线可简化为:激振台——激振棒——叶片。测量装置采用激光测振仪监控叶片的振幅。在本次高低周复合疲劳试验中,高周振动应力幅值的大小是叶片寿命的决定性因素之一,如何有效地监控应力是本次试验的难点[1-2]。一般情况下,应力常通过应变片测量出的应变值进行换算。由于该型叶片危险考核部位为橼板与接耳的转接处,无法粘贴应变片,且在长时间的疲劳试验中容易受干扰甚至损坏,因而此次试验通过测量间接位置应变的方法来标定应力,并结合仿真计算的方法求解考核位置应力与叶片振幅的关系,从而实现对叶片考核位置应力的有效监控。

图1 叶片高低周复合周疲劳试验系统原理图

1 叶片夹具系统瞬态动力学分析

1.1确定监测点与激振点的振幅关系

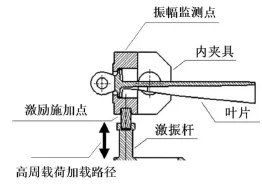

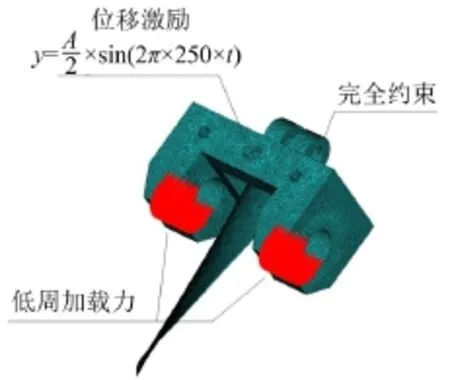

本次试验需要测出不同高周应力水平下叶片的疲劳寿命。在试验时,通过激振仪反馈的叶片监测点振幅,调整激振台输出功率,使叶片监测点的振幅分别保持在40 μm、50 μm、60 μm、70 μm、80 μm、90 μm、100 μm,即使高周应力保持在7个不同的恒定值。由于激光测振仪难以直接测量到激励施加点处的振幅,因而选取内夹具顶部作为振幅的监测点,如图2所示,并通过监测到的振幅数据结合仿真分析计算来确定施加的激励信号的幅值。

图2 叶片高周疲劳载荷加载系统

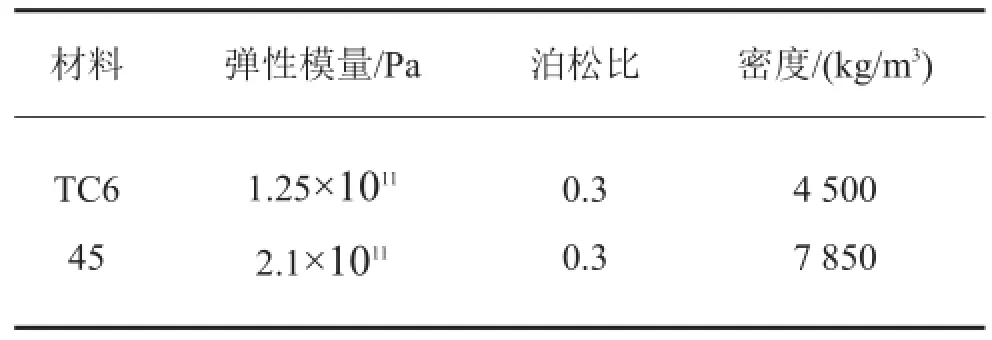

根据该型叶片设计图纸构建三维模型并进行网格划分,与内夹具有限元模型设置面面接触,组合成叶片夹具系统。叶片采用TC6钛合金材料,内夹具采用45号钢,设置材料参数如表1所示。

表1 叶片材料属性

根据该型叶片的疲劳载荷谱[3-5],对叶片施加45 kN的低周拉力,均匀地作用在内夹具轴承孔内环前侧的3 853个节点上,并参照叶片夹持方式,对耳环内圈后侧施加完全约束,做静态分析计算。将静态分析计算结果作为瞬态分析的预应力,并在激励施加点上施加全幅值为4×10-5的正弦位移载荷,加载频率为叶片的1阶固有频率250 Hz,如图3所示。

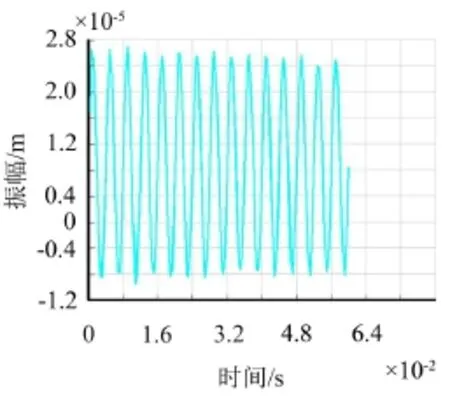

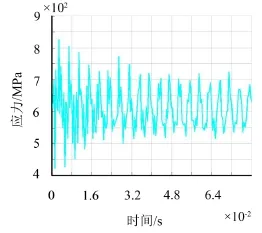

计算获得监测点的振幅瞬态响应,如图4所示。

图3 叶片载荷加载方式

图4 振幅的瞬态响应

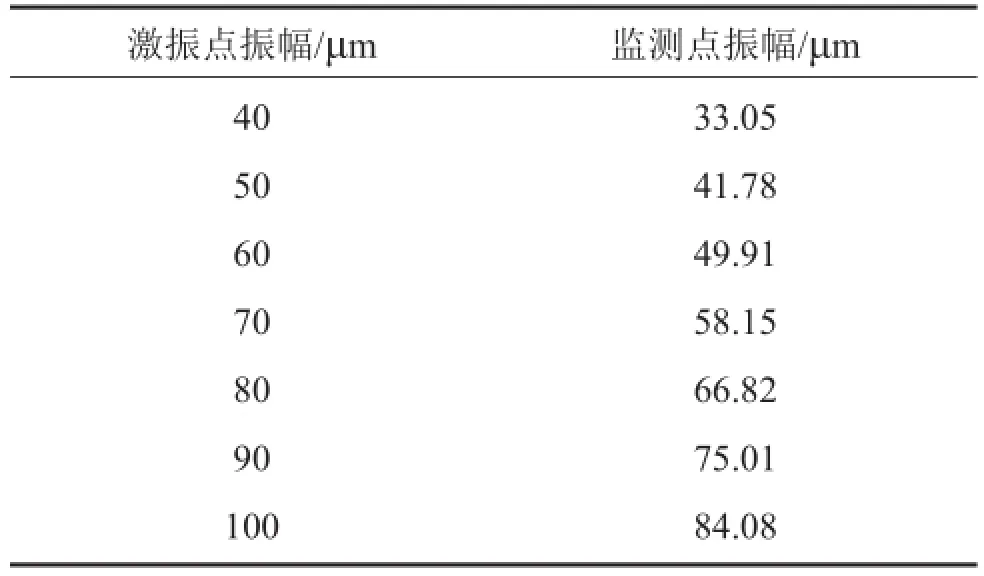

采用类似的加载方式,分别对激励点处施加全幅值为5×10-5、6×10-5、7×10-5、8×10-5、9×10-5、10-4的正弦位移载荷,进行瞬态动力学分析,计算结果如表2所示。

表2 激振点与监测点幅值对应关系

根据表2中结果拟合出关系式为A监测=0.844 5× A激振-0.715,其相关度达99.98%,则当监测点振幅分别控制在40 μm、50 μm、60 μm、70 μm、80 uμm、90 μm、100 μm时,实际的激励信号振幅应分别为48.21 μm、60.05 uμm、71.89 μm、83.74 μm、95.58 μm、107.42 μm、119.26 μm。

1.2振幅与应变的关系计算

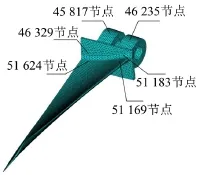

在叶身上选取六个易粘贴应变片的位置作为参考位置,对应的节点号分别为45 817、46 329、51 624、46 235、51 183、51 169,如图5所示。

图5 应力标定节点

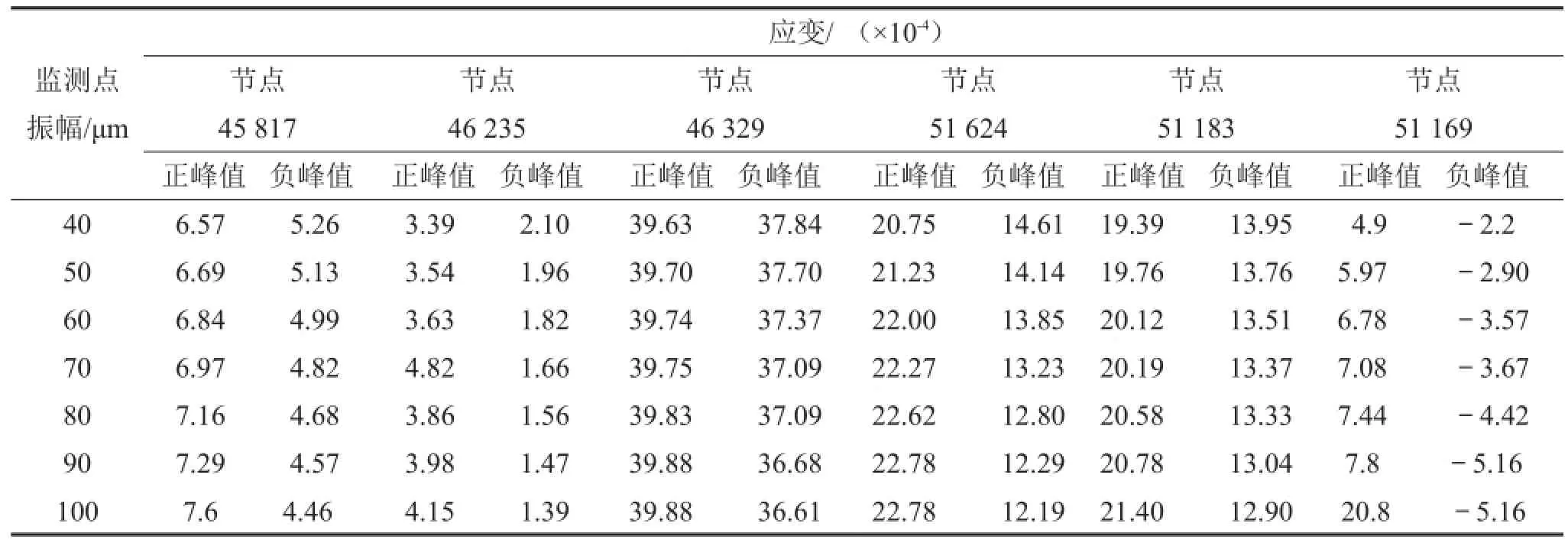

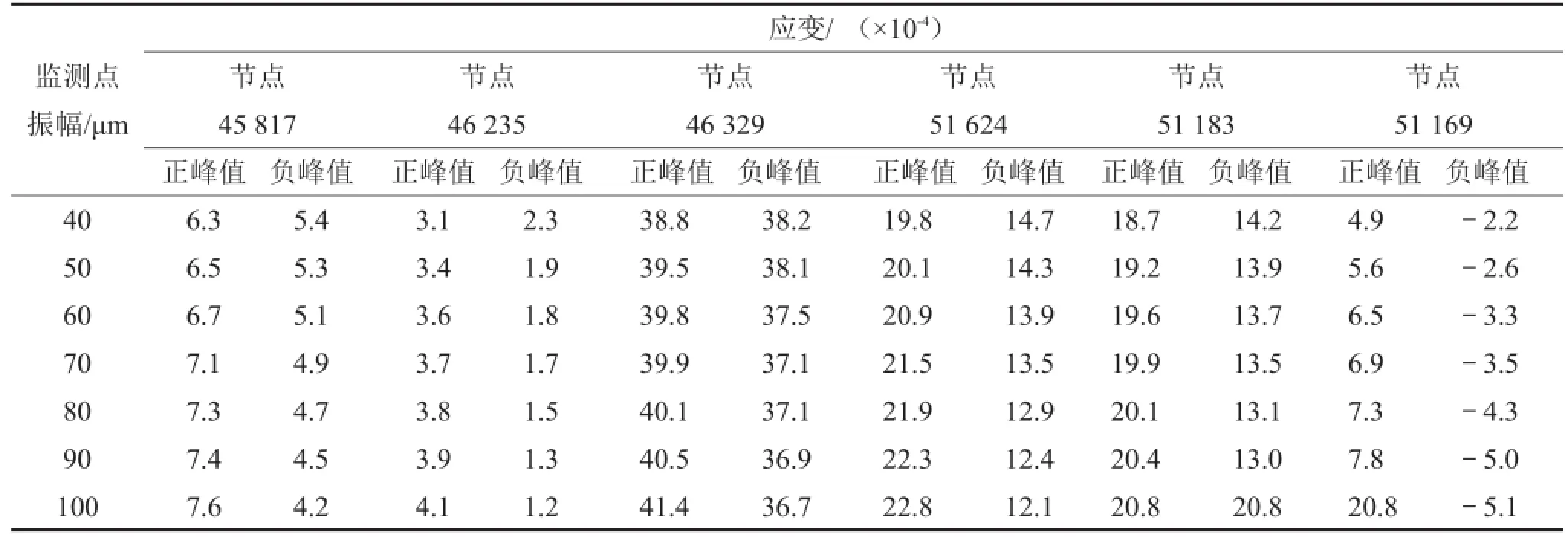

参照之前的加载方式,对激振点分别施加振幅为48.21 μm、60.05 μm、71.89 μm、83.74 μm、95.58 μm、107.42 μm、119.26 μm的正弦位移载荷,进行瞬态动力学分析,查看其应变计算结果,如表3所示。

2 叶片应力标定测量

2.1标准梁标定应变仪

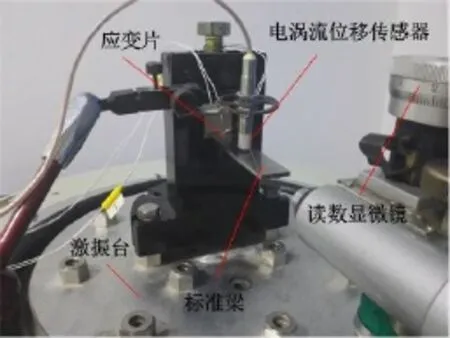

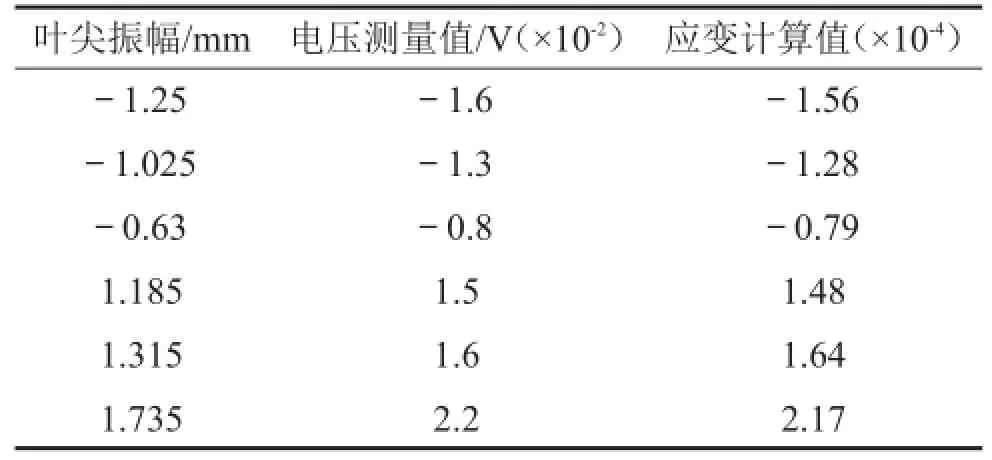

试验采用如图6所示应变仪测量应变,由于此应变仪只能测出电压,无法直接显示应变值,所以需对应变仪显示的电压值与试件实际应变值的关系进行标定[6]。标定时采用140 mm×20 mm×3 mm的标准梁,如图7所示。

图6 应变仪

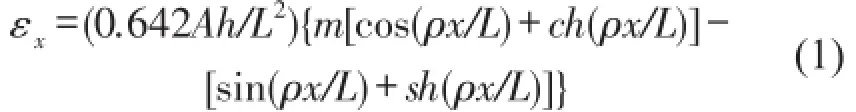

试验时在距梁根部56 mm处粘贴应变片,并对梁进行1阶弯曲激振,测量不同振幅下应变仪显示的电压值。根据梁的振动理论,对于1阶弯曲振动的标准梁,当振幅为A时,距根部x处的应变值为

计算结果与标定测量结果如表4所示。

图7 标准梁

根据计算结果与标定测量结果,拟合出应变仪测量的电压与实际应变的关系式为

2.2叶片参考位置的应变测量

参照仿真计算时选取的6个参照位置粘贴应变片,如图8所示。

图8 应变片位置

对系统进行激振,使监测点的振幅分别控制在40 μm、50 μm、60 μm、70 μm、80 μm、90 μm、100 μm,测量各振幅下参照位置的电压值,并经过式(2)换算成应变值,结果如表5所示。

3 确定考核部位应力与振幅关系

分析对比表3中应变的仿真计算值与表5中应变的实际测量值,节点46 235处在振幅为90 μm及100 μm时误差较大,达到了13.07%、15.83%,且测量值相对于计算值均较小,可能是由于系统振动引起的应变片松动或线路接触不良造成的。其余节点处在各振幅下的误差均不超过10%,且平均误差为2.95%,可以认为此仿真计算方法准确有效。

表3 应变仿真计算结果

表4 标准梁标定结果

查看考核部位瞬态分析等效应力结果,从图9中的响应曲线可以看到,在经过初期的振荡后,考核部位的等效应力趋于稳定。

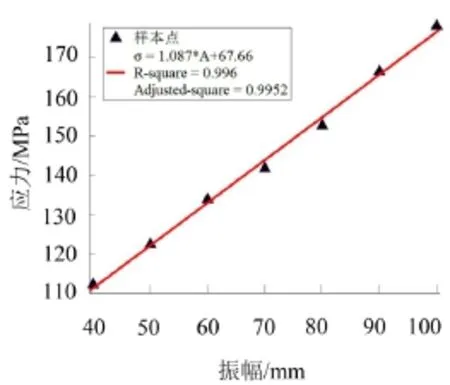

分析计算结果,可以得到试验监测点振幅与考核部位等效应力幅值的关系如图10所示,二者为线性关系,从而可以确定任意振幅下考核部位的等效应力幅值。在后续的高低周复合疲劳试验中便可以通过调整激振台激发叶片的振幅而实现对考核部位应力的有效监测和控制。

4 结语

针对某型发动机风扇工作叶片进行仿真计算分析及应力标定测试,得到考核部位振动应力与监测点振幅之间的关系,实现了对考核部位振动应力的有效监控,研究结论如下:

(1)系统监测点的振动幅值与激振点实际加载的振动信号幅值满足线性关系,即A监测=0.8445× A激振-0.715。

图9 考核部位等效应力变化

图 10考核部位等效应力与监测点振幅的关系

(2)当系统监测点的振幅趋于稳定后,叶片考核部位的应力也趋于稳定,且两者满足线性关系,关系式为σ=1.087×A+67.66,将不可测量的应力转化为可测量的振幅,从而可以通过对叶片振幅的调控而实现对考核部位应力的有效监测和控制。

(3)参考位置的应变测量结果与仿真计算结果相吻合,说明此监控方法准确可靠。

表5 应变测量结果

[1]闫晓军,聂景旭.涡轮叶片疲劳[M].北京:科学出版社,2013:143-144.

[2]李世其,张针粒,朱文革,等.计算黏弹结构动力学参数的新模态应变能方法[J].噪声与振动控制,2011,31(6):47-52.

[3]闫晓军,孙瑞杰,邓瑛,等.涡轮叶片复合疲劳特性曲线及其规律的试验[J].航空动力学报,2011,26(8):1824-1829.

[4]HURCHALLA J,JOHNSON H E,WALLACE R M. FracturemechanicsLCFpredictionsystemwith application to an advanced gas turbine alloy[C].AIAA/ SAE 11 th Propulsion Conference,Anaheim,1975,Paper AIAA75-1311.

[5]WANG R Q,NIE J X.A new experimental method to study combined fatigue of actual turbine disk mortise teeth at elevated temperatures[J].Journal of Engineering for Gas Turbines and Power,1997,119(4):969-972.

[6]李其汉,胡碧刚,徐志怀.航空发动机强度振动测试技术[M].北京:北京航空航天大学出版社,1995:27-29.

Method for Vibration Stress Monitoring of Engine Fan Blades

TANGLing,SHANG Bo-lin,GAO Xing-wei,CHENG Peng-fei,YIN Zhi-peng

(College ofAeronautics andAstronautics,Air force Engineering University,Xi’an 710038,China)

In order to effectively measure and control the stress in the critical location of an engine fan blade in the high frequency and low frequency mixed fatigue test,stress calibration testing and transient analysis of the clamping system of the blade is conducted.The relation between the vibration amplitude of the stress(immeasurable data)in the critical location and the vibration amplitude(measurable data)at the monitoring point of the blade is obtained by statistical analysis. Thus,the stress of the critical location can be monitored by supervising the amplitude of the blade vibration.The results show that the amplitude of the excitation point and the signal amplitude of the monitoring point are linearly related.The amplitude of the monitoring point and the amplitude of the stress vibration are linearly related and tend to stable at the same time.

vibration and wave;fan blade;combined fatigue;stress calibration;amplitude

V231.92;V232.4文献标示码:ADOI编码:10.3969/j.issn.1006-1335.2016.04.044

1006-1355(2016)04-0206-04+216

2016-04-14

唐铃(1992-),男,四川省广安市人,硕士研究生,主要研究方向为航空发动机振动测试与故障诊断、航空发动机结构强度研究。E-mail:tal1120100593@qq.com