Cr5Mo耐热钢炉管的焊接

2016-08-18徐文福马凯强顾致家

徐文福,马凯强,顾致家

(兰州寰球工程公司,甘肃 兰州 730060)

Cr5Mo耐热钢炉管的焊接

徐文福,马凯强,顾致家

(兰州寰球工程公司,甘肃兰州730060)

Cr5Mo合金耐热钢由于钢中碳和合金元素的共同作用,在焊接时极易形成淬硬组织,产生冷裂纹、再热裂纹和回火脆性,焊后易形成硬度很高的马氏体和少量的贝氏体,焊接质量差,冬季焊接难度大。为防止焊接时产生裂纹和焊缝的硬度测试值过高,根据实际生产条件制定了合理的焊接工艺规程用于指导现场炉管的焊接,取得了满意的焊接效果。

Cr5Mo;焊接;热处理

0 引言

中国石油长庆石化公司130×104t/a年催化原料预处理装置位于陕西省咸阳市金旭路北侧,距朝阳四路约300 m处,该装置北侧的脱沥青相加热炉F2202炉管老化,导致油气泄露,发生爆燃,需要更换辐射炉管,需更换的炉管焊口数160道。辐射室炉管为铬钼耐热钢,炉管材质为Cr5Mo,具有高温耐热性和高温耐氧化性,焊接性差,冬季焊接难度大,需要采取合理的炉管焊接工艺和焊接防护措施。由于工期紧张,耐热钢炉管的焊接工作只能在冬季抢修期间完成,这给炉管焊接施工带来了很大的困难,根据焊接工艺评定结合现场实际情况,制订了合理的焊接工艺措施,防止了冷裂纹和再热裂纹的产生,确保了耐热钢炉管焊接任务的顺利完成。

1 Cr5 Mo焊接性分析

1.1炉管材质化学成分见表1

表1 炉管化学成分表

1.2Cr5Mo属于合金耐热钢

由于钢中碳和合金元素的共同作用,在焊接时极易形成淬硬组织,可焊接性差,主要可能出现的问题是焊接时易产生冷裂纹、再热裂纹和回火脆性。该类钢具有空淬倾向,焊接质量差,焊后易形成硬度很高的马氏体和少量的贝氏体,为防止焊接时产生裂纹和焊缝的硬度测试值过高,要求必须进行焊前预热及焊后热处理,并制订合理的焊接工艺及热处理工艺措施。

2 焊接工艺

2.1焊接作业人员

焊接作业人员必须按TSG Z6002-2010《特种设备焊接操作人员考核细则》规定进行考试且成绩合格,持有特种设备焊接作业人员证书,证书所涉及焊接项目应能够覆盖FeⅢ类金属的管道焊接项目,并须在有效期限内,证书内容完整、清晰;焊接作业人员均应在合格项目范围内施焊,严禁超出合格项目所覆盖的范围进行施焊作业。焊工合格项目如下:GTAW-FeⅢ-6G-3/68 -FefS-02/10/12和SMAW-FeⅢ-6G(K)-9/68-Fef3J;GTAW-FeⅢ-6G-4/73-FefS-02/10/12和SMAW-FeⅢ-6G(K)-8/73-Fef3J。

2.2焊接方法

采用钨极氩弧焊打底,焊条电弧焊填充盖面的焊接方法。在使用钨极氩弧焊时,焊丝前端应置于保护气体氩气中,在焊接底层焊道时,炉管内应充入氩气进行保护,氩气纯度不低于99.99%。

2.3焊接材料的选择与管理

2.3.1焊材选择

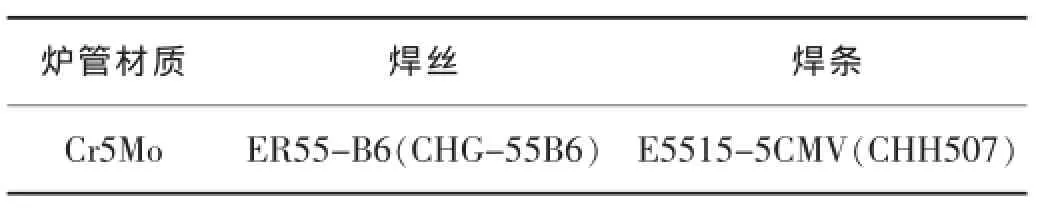

为保证焊接接头具有与母材相当的高温蠕变强度和抗氧化性,选择与母材合金成分基本相同的合金钢焊材。焊材选用国产大西洋牌号见表2所示。

表2 炉管焊接焊材选用表

2.3.2焊材管理

焊材使用前应按规范要求进行化学成分分析。

焊材的储存环境应保持干燥,温度不得低于5℃,相对湿度不大于60%。焊条在使用前应按照说明书的要求进行烘干,烘干后放在保温筒内的焊条不得超过4 h,否则应按原规定重新烘干,且重复烘干次数不得超过两次。

2.4焊接环境要求

焊接环境出现下列情况之一时,必须采取有效防护措施,否则禁止施焊。

(1)环境温度低于0℃;

(2)手工电弧焊时风速大于8 m/s,氩弧焊时风速大于2 m/s;

(3)相对湿度大于90%。

当环境温度低于0℃时,需搭设暖棚确保施焊环境温度在5℃方可正常进行炉管的焊接。

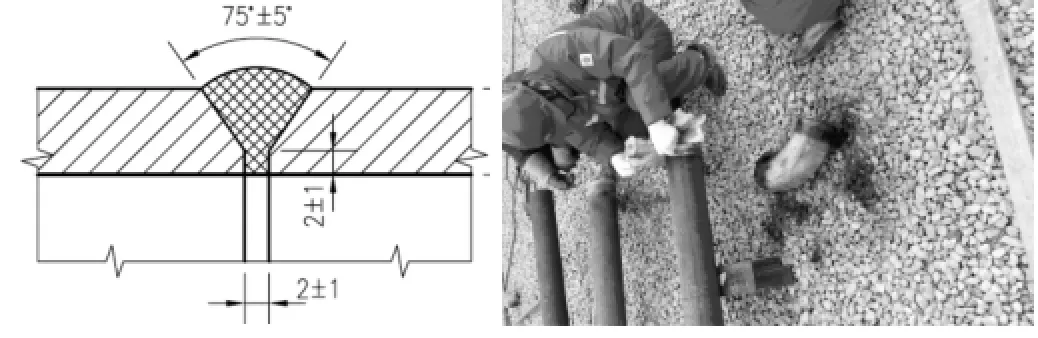

2.5坡口加工及组对

(1)炉管坡口采用机械或火焰加工,火焰加工的坡口在切割完以后需把坡口表面的氧化层清除掉,然后对坡口切割面进行100%PT检查,坡口表面不得有裂纹、夹层、气孔等缺陷。组对前,用钢丝刷或砂轮机清理坡口及其20 mm范围内的母材表面,使其不得有油漆、毛刺、氧化皮和铁锈及其他对焊接有害的杂质。炉管坡口型式示意图及坡口进行PT检测图见图1。

(2)炉管组对时,炉管与炉管、炉管与管件的对焊接头内壁应做到平齐,内壁错边量当外径小于或等于102 mm时,错口不应大于0.5 mm;当外径大于102 mm时,错口不应大于1 mm。焊在180°急转弯头上的两根炉管的两端应齐平,长短相差不应大于2 mm。

图1 炉管焊接坡口组对示意图及坡口进行PT检测图

(3)组对、定位焊时采用与母材材质一致的卡具点焊在距坡口周边一段距离处,待打底焊适当时用磨光机将其拆除,在焊后对点焊处母材进行渗透检测确保无裂纹;如有缺陷对其打磨及补焊,与焊缝一同进行焊后热处理。在点焊前需采用火焰或电加热将点焊部位加热到200℃左右。上述方法解决了实际生产中,炉管打底焊时在定位焊接头部位容易出现内凹的现象。严禁强力组对定位焊接;定位焊的焊接工艺与正式焊的焊接工艺相同,定位焊的焊缝高度宜在2~4 mm之间,焊缝长度宜在10~20 mm之间,间距宜在100~300 mm之间。

为确保底层焊道成形好,减少集中应力,定位焊缝的两端应为缓坡状,否则应进行打磨修整。

2.6焊前预热

焊前预热可有效防止接头的冷裂纹和高硬度区的形成。预热方法采用电加热法,预热升温应缓慢而均匀,防止局部过热,预热温度200℃~250℃;预热范围为对口中心线两侧各100 mm,加热区以外的100 mm范围内要进行保温,保温材料采用50 mm厚的陶瓷纤维棉,测温用热电偶,每道口设置1个热电偶进行温度控制,并用红外线测温仪随时进行温度的抽查。当达到预热温度后,应立即进行底层焊道的焊接,且应一次性连续焊完。炉管焊前预热温度见表3所示。

表3 炉管焊前预热温度表

2.7焊接过程及焊接工艺参数

(1)Cr5Mo打底焊时由于合金含量较高,熔池流动性差导致根部不宜焊透,且打底层容易在高温下被氧化产生“发渣”。因此,采用钨极氩弧焊时必须背面充氩保护,保证焊缝质量。充氩开始时流量适当加大,待管内空气排干净后方可施焊,施焊时,流量控制在10~12 L/min。收口时为防止内压力过大造成收口焊道内凹,应将流量调低至3~5 L/min。炉管焊接充氩示意图见图2所示。

图2 炉管预制及安装根部GTAW打底焊接充氩保护示意图

(2)为防止产生焊接裂纹,焊接时应采用小的热输入,采用多层多道焊和窄焊道、不摆动或小幅度摆动、小电流和短电弧连续焊。

(3)焊缝焊完后应立即进行30 min、300℃~350℃的后热处理,保温缓冷。如焊接中途停止应立即进行后热处理,焊前需重新预热。底层焊道完成后,应立即进行下一层的焊接,且应一次焊完。

(4)Cr5Mo的焊接工艺参数见表4所示。

表4 炉管焊接工艺参数

2.8焊后热处理

(1)射线检测合格后进行热处理,热处理后对焊缝、热影响区进行硬度检查。

(2)通过焊后热处理可以细化晶粒、均匀组织、消除焊接残余应力,降低硬度、提高接头的综合力学性能。Cr5Mo焊后接头焊缝、热影响区的组织均为马氏体组织,其硬度取决于焊接和焊后热处理的参数。冬季施工中,可适当降低冷却速度,以确保硬度值符合要求,制订的焊后热处理工艺见表5所示。

表5 焊后热处理参数

(3)热处理采用电加热法,用温控柜自动控制。温控仪及热电偶、记录仪都在鉴定有效期内,以保证温度控制记录的准确性。恒温时加热范围内任意两点的温差要不得高于50℃。测温采用热电偶,用自动记录仪记录热处理曲线。热处理的加热范围,为以焊缝中心为基准、两侧不小于100 mm的区域,加热区以内的100 mm范围予以保温。热处理前将管道两端封死,防止管内空气流动和减少氧化物的形成。炉管热处理工艺曲线见图3所示。

图3 炉管热处理工艺曲线

2.9焊接检查

2.9.1外观检查

(1)焊缝外形尺寸应符合设计文件的要求,焊缝外观成型良好,焊缝与母材应圆滑过渡。

(2)焊缝和热影响区表面不应有裂纹、气孔、弧坑和肉眼可见的夹渣和熔合性飞溅等缺陷。

(3)焊缝表面的咬边深度不得大于0.5 mm,连续咬边长度不得大于100 mm,焊缝两侧咬边总长度不得超过该焊缝总长度的10%。

(4)焊缝余高应控制在0~2 mm。

2.9.2无损检测

(1)为发现焊接延迟冷裂纹,每道炉管焊缝焊接完成24 h后进行100%射线检测,Ⅱ级合格;对先进行射线检测后进行热处理的焊缝,焊后热处理完成后,为检测热处理可能产生的再热裂纹,对热处理焊口做10%超声检测及渗透或磁粉检测,以无裂纹为合格,见图4所示。

图4 焊缝热处理后进行10%UT和PT抽检

(2)热处理后对焊缝进行100%硬度检测,检查焊缝、热影响区HB≤241为合格。

(3)焊缝用光谱分析进行合金含量的抽检,确保熔敷金属的化学成分与母材匹配。

(4)经无损检测发现不合格的焊缝必须进行返修。同一部位的返修次数不能超过2次,返修超过2次必须制定返修工艺措施,并由项目总工程师批示后方可进行返修。同时将返修次数、部位和无损检测等结果记入焊缝返修记录中,返修后仍按照原规定方法进行无损检测。

(5)要求进行焊后热处理的炉管,应在热处理前返修,如在热处理后还需返修,返修后应重新进行热处理并做硬度测试。

(6)炉管焊接过程应做好焊接记录,并绘制焊缝布置图,注明管线号、焊缝编号和焊工代号、焊接日期;焊缝热处理曲线标注管线号、焊缝编号和热处理日期等信息。

3 结束语

针对现场实际情况,制订了相应的炉管焊接工艺措施,指导现场炉管焊接取得了满意的效果。本次铬钼钢炉管焊接射线检测总计拍片数960张,一次合格片数960张,一次合格率100.0%。热处理后做100%硬度检查,焊缝硬度HB集中在140~210范围,低于标准的HB≤241,热处理取得了良好的效果。试压前对炉管焊缝进行超声波及渗透抽检,未发现再热裂纹存在。实践证明,所选用的焊接方法、焊接材料、焊接工艺措施正确合理。

[1] 中国机械工程学会焊接学会.焊接手册(第三版)—材料的焊接[M].北京:机械工程出版社,2008.

[2] 姜友荣.锅炉钢结构制造焊接系统质量控制及特点[A]. 2009年全国钢结构学术年会论文集[C].2009.

[3] 国家能源局.NB/T47013-2015,承压设备无损检测[S].北京:新华出版社,2015.

[4] 中国石油化工总公司.SH3085-1997,石油化工管式炉碳钢和铬钼钢炉管焊接技术条件[S].北京:中国石化出版社,1997.

[5] 刘清梅.超声波对金属凝固特性及组织影响的研究[D].上海:上海大学,2007.

[6] 吴伟强.Cr5Mo临氢高温工艺管道异质接头显微硬度分布及原因分析[J].压力容器,2008(05).

TG457

A

10.3969/j.issn.1672-6375.2016.07.009

2016-4-12

徐文福(1960-),男,汉族,山东淄博人,大学专科,助理工程师,主要从事炼油化工建设工程监理工作。