新型高硬度工业用车轮的热处理

2016-08-16张晓峰李树林李秋兰魏华成贾托胜

张晓峰 李树林 李秋兰 魏华成 贾托胜

(太原重工轨道交通设备有限公司研发中心,山西030032)

新型高硬度工业用车轮的热处理

张晓峰李树林李秋兰魏华成贾托胜

(太原重工轨道交通设备有限公司研发中心,山西030032)

选择42CrMo和60钢作为试验材料,采用整体加热、踏面喷淬的方式成功试制出了高性能工业车轮。对于高硬度工业用车轮,42CrMo材质的工艺性及使用性优于60钢。

车轮;高硬度;热处理工艺

工业用车轮主要用于起重机械、港口机械、水电等大型设备的走行部件,是以上设备的关键零部件之一,也是易损件之一。车轮工作时,车轮踏面(与轨道接触面)、轮缘内侧面(导向用)与钢轨滚动接触,在较大的接触应力与循环应力作用下容易产生疲劳剥落及快速磨损,因此,疲劳剥落及快速磨损是行车轮的主要失效形式。产生疲劳剥落的原因通常是车轮踏面有效硬化层深度薄[1],导致硬化层与车轮基体过度区域产生塑性变形,导致裂纹的萌生并扩展,最终形成剥落。而车轮快速磨耗主要与车轮和轨道接触面硬度偏低有关。

为了提高行车轮的使用寿命,节约成本,用户对行车轮的要求越来越苛刻,技术含量越来越高。现在国外及一些国内外资企业所用的行车轮踏面硬度(包括内侧轮缘)高达50HRC以上,要求淬硬层深度大于4mm,淬硬层需分布均匀,淬硬层与基体间硬度应平缓过度。本文针对踏面硬度50~55HRC的高硬度行车轮的选材及热处理工艺方面进行了研究。

1 材料选择及制备

工业用车轮常用的材料主要有42CrMo、65Mn、60钢及70钢等,踏面硬度通常为300~380HBW。踏面硬度大于50HRC以上的车轮,淬火时需更大的淬火强度,同时大幅度增加了车轮的淬火应力。选材时,在保证材料有足够淬硬性的前提下,应选用C含量较低的材料。对于碳素钢,为了获得足够的淬硬层深度,应适当增加钢中可提高淬透性的Cr等残余元素含量。选用42CrMo和60钢进行试验,原材料采用电炉冶炼,模铸锭经过真空脱气处理,化学成分见表1。钢锭经锻造成形后进行后续热处理。

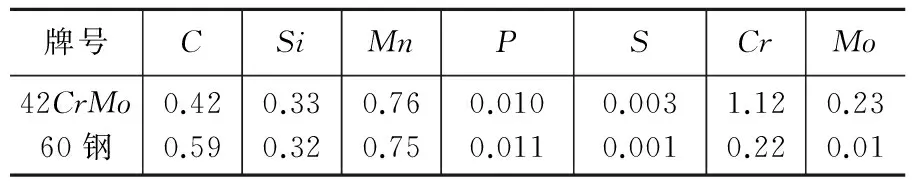

表1 车轮材料化学成分(质量分数,%)Table 1 Chemical composition of wheel(mass fraction, %)

2 热处理方式及工艺参数确定

目前工业车轮所用的热处理方式通常有表面淬火(火焰加热、感应加热等)、整体加热淬火、快速加热淬火等[2],其共同特点是加热后车轮完全浸入淬火介质进行冷却。火焰加热与感应加热淬火同属表面淬火,其共同点是淬硬层浅,且与基体硬度差异大,容易产生裂纹。此外,火焰加热的不同淬火区域硬度均匀性差,而感应淬火加热时轮缘根部产生的涡流比其它区域大,温升快,温度高,易导致轮缘开裂。对于常规整体加热淬火,即使在采用一定保护措施下,也会使车轮除踏面区域外的其它部位(辐板、轮毂)不同程度产生硬化,从而降低车轮的综合使用性能。快速加热淬火的温度控制完全靠目测,偶然性大,容易淬裂且一致性差[1]。可见,普通的热处理方式很难达到上述要求。

2.1热处理方式及步骤

为了克服现有行车轮热处理方式存在的踏面硬度低、淬硬层深度浅的不足,采用车轮整体加热、局部淬火的方式对车轮踏面进行喷淬,可有效降低车轮的淬火应力及开裂倾向,同时提高淬火介质的淬火烈度,有助于提高车轮的踏面表面硬度及淬硬层深度。淬火所用工装及淬火示意图如图1、图2所示。热处理步骤如下:

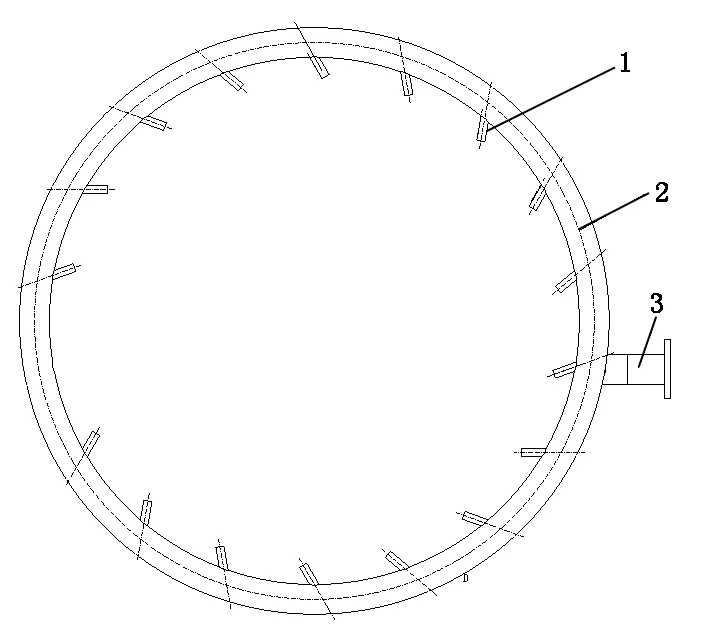

1—喷嘴 2—环形水管 3—进水口图1 淬火用工装Figure 1 The tooling used for quenching process

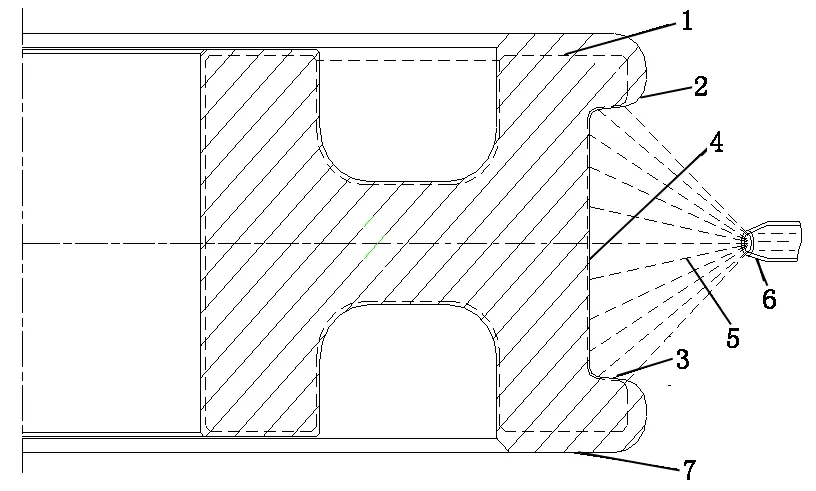

1—成品 2—轮缘顶部倒角 3—轮缘内侧面 4—踏面 5—水流 6—喷嘴 7—粗加工毛坯图2 淬火示意图Figure 2 The diagram of quenching process

(1)预备热处理:车轮锻造后在缓冷坑或退火炉中堆垛冷却,然后进行正火处理,使成分及组织均匀化,细化晶粒,优化基体性能,同时减小后续热处理变形量。

(2)热处理前预加工:正火后的车轮进行最终热处理前预加工,踏面及轮缘内侧单边留取1.5mm加工余量,其余表面均单边留取3mm加工余量,轮缘顶部尖角处应以圆弧过渡,圆弧半径不得小于10mm,防止淬火时产生应力集中导致开裂。

(3)车轮整体加热:预加工后的车轮在加热炉内进行整体加热,保温足够时间(根据轮型及装炉量确定保温时间)后出炉在淬火台上进行淬火。

(4)踏面局部淬火:淬火时,车轮以30r/min的速度进行旋转,与车轮所在同一圆心的环形水管上均匀分布着的若干喷嘴(见图1)同时向车轮踏面及轮缘内侧面(见图2)喷射水流,使踏面迅速冷却,根据不同轮型及淬硬深度调整喷水压力及喷水时间。

(5)回火:为防止车轮开裂,淬火后的车轮应立即入回火炉进行回火(目的是去除应力,并适当降低硬度)。根据不同轮型及硬度要求可对回火温度及回火时间进行调整。

2.2热处理工艺参数确定

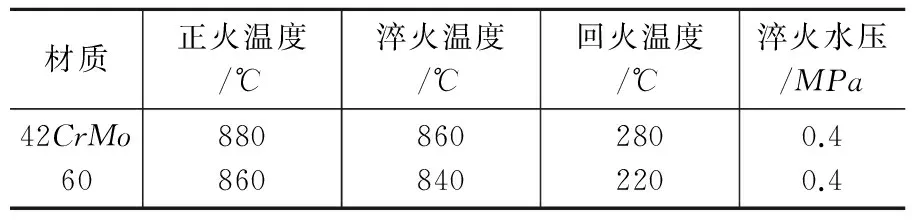

将表1中两炉试验料锻造成∅710mm的车轮后,经正火、粗加工、淬火前加热、踏面及轮缘喷淬、回火对车轮进行热处理。正火温度参照材料热处理手册确定,淬火加热温度根据两种材质的相变点及实际设备特点确定,关键热处理工艺参数见表2。

表2 关键热处理工艺参数Table 2 The parameters of key heat treatment process

3 分析与讨论

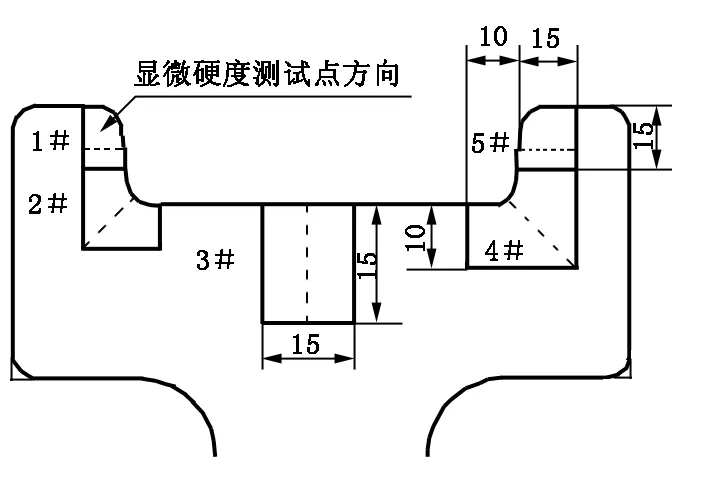

热处理后的车轮采用里氏硬度计对车轮踏面及轮缘表面硬度进行检测。沿车轮径向切取一截面试样,利用3%硝酸酒精溶液进行酸浸试验。按标准GB5617—2005《钢的感应淬火或火焰淬火后有效硬化层深度的测定》对图3所示部位的淬硬层深度进行检验。表面硬度及淬硬层深度检验结果见表3。酸浸形貌见图4。

图3 淬硬层深度测试部位Figure 3 The testing positionof hardening layer depth表3 表面硬度及淬硬层深度Table 3 The surface hardness andthe depth of hardening layer

材质部位检验结果表面硬度HRC淬硬层深度/mm42CrMo位置1(轮缘)位置2(轮缘根部)位置3(踏面)位置4(轮缘根部)位置5(轮缘)545153525312.57.013.78.611.260位置1(轮缘)位置2(轮缘根部)位置3(踏面)位置4(轮缘根部)位置5(轮缘)55535551546.14.26.74.87.5

图4 酸浸低倍试片Figure 4 The acid pickled macroscopic test piece

可以看出,两钢种轮缘及踏面表面硬度均达到了50HRC以上,各部位淬硬层深度均≥4mm,且其酸浸试片上未发现淬火裂纹,淬硬层分布均匀,特别是轮缘部位淬硬层厚度约为轮缘厚度的一半,保证轮缘具有足够耐磨性和强韧性。42CrMo与60钢相比,由于C含量低,表面硬度略低,但其淬透性优于60钢,热处理后获得了更厚的淬硬层。淬火过程中水流呈一定角度喷射到轮缘根部会产生干涉,降低了该部位的冷却效果,使轮缘根部的表面硬度偏低,淬硬层深度较浅。

虽然42CrMo与60钢两种材质的车轮采用整体加热、踏面喷淬的方法均达到了既定技术要求,但总体而言,42CrMo材质在获得高硬度的同时,可获得较深的淬硬层,且整个淬硬层与基体间硬度平缓过渡,对于提高车轮抗疲劳剥落、耐磨性和延长使用寿命方面有更大优势。

4 结论

(1)生产高硬度工业车轮时,如材料为碳素钢,应适当增加钢中可提高淬透性的Cr等残余元素含量,以获得较深的淬硬层。

(2)对于高硬度车轮,42CrMo材质拥有更深的淬硬层,且淬硬层与基体过渡平缓,其工艺性及使用性优于60钢。

(3)采用整体加热、踏面喷淬的方式解决了工业车轮常规淬火方式存在的不足,成功试制出踏面表面硬度50~55HRC的高性能工业车轮。

[1]牛玉温.起重机用高硬度行车轮的热处理[J].金属加工(热加工),2011(15):23-24.

[2]杨国维.浅谈起重机车轮的热处理[J].太重技术导报,1991(1):36-39.

编辑陈秀娟

HeatTreatmentProcessofHighHardnessNewIndustrialWheel

ZhangXiaofeng,LiShuilin,LiQiulan,WeiHuacheng,JiaTuosheng

Taking42CrMoand60steelasthetestmaterial,thehighperformanceindustrialwheelhasbeentrialmanufacturedsuccessfullybymeansoftheintegralheatingandthesprayquenchingonwheeltread.Forthehighhardnessindustrialwheel,theprocessingpropertyandtheoperationalperformanceof42CrMoarebetterthan60steel.

wheel;highhardness;heattreatmentprocess

2016—03—23

张晓峰(1988—),男,助理工程师,从事火车轮轴材料与热处理工艺研究工作。

TG162.7B