纳米SiO2在化学镀Ni-P合金镀液中的分散性研究

2016-08-15陈尔跃翟方慧

陈尔跃, 翟方慧, 徐 娟

(齐齐哈尔大学,黑龙江 齐齐哈尔 161006)

纳米SiO2在化学镀Ni-P合金镀液中的分散性研究

陈尔跃,翟方慧,徐娟

(齐齐哈尔大学,黑龙江 齐齐哈尔161006)

摘要:采用红外-紫外-可见分光光度计法研究了不同表面活性剂、配位剂、纳米SiO2和pH对纳米粒子在溶液中的分散性和稳定性的影响;讨论了在不同温度和纳米粒子含量下,纳米粒子在铜表面的沉积速度。实验结果表明,化学复合镀Ni-P合金最佳工艺及操作条件是表面活性剂为5g/L十二烷基硫酸钠,配位剂为13g/L醋酸钠,2mL/L乳酸,pH为5.0~5.5,3g/L纳米SiO2,θ为80~85℃。

关键词:分散; 纳米SiO2; 化学复合镀; 分光光度法

引 言

纳米化学复合镀是通过化学镀使不溶于镀液的纳米固体微粒和金属共沉积,得到具有较高硬度、耐磨、耐蚀、耐热以及装饰性等功能性镀层[1]。化学镀镍层厚度均匀、硬度高、耐蚀性好,且耐磨性强,已广泛应用于不同的工业领域[2],但工业技术的不断发展对镀层性能提出了更高的要求。纳米SiO2是纳米复合镀常用的纳米粒子。其具有化学稳定性好、耐腐蚀、对人体无毒无害等优点。纳米SiO2粒子在复合镀液中极易发生团聚。这不仅影响纳米SiO2本身的性能,还对镀层性能造成一定的影响,如耐蚀性、硬度等[3-6]。

本文采用在传统Ni-P合金化学镀液基础上经过改进的配方[7],利用分光光度法研究了OP-10、十二烷基硫酸钠和吐温-80作为表面活性剂,醋酸钠、乳酸钠作为配位剂的化学复合镀液中纳米SiO2分散情况以及稳定性,并探讨了纳米粒子不同添加量对镀层和沉积速率的影响。

1 实 验

1.1试剂与仪器

1)试剂。NaH2PO2·H2O,NiSO4·6H2O,乳酸,无水NaAc,乳酸钠,十二烷基硫酸钠(SDS),吐温-80,以上试剂皆为分析纯,纳米SiO2粉末粒径为(30±5)nm。

2)仪器。85-1恒温磁力搅拌器(深圳天南海北有限公司),pHCT-6023型精密酸度计(深圳市柯迪达电子有限公司),Lambda750近红外-可见-紫外分光光度计(美国PerkinElmer公司),DF-1集热式磁力搅拌器(金坛市城东新瑞仪器厂)。

1.2化学复合镀液的配置及光谱测试

将23g/L NaH2PO2·H2O、25g/L NiSO4·6H2O配置成化学镀液B;SiO2纳米粒子用去离子水分散使其充分润湿,在剧烈搅拌下将其缓慢加入B溶液后,定容制成化学复合镀液A,用氢氧化钠或稀硫酸溶液调节pH为5。将化学复合镀液稀释10倍,利用红外-紫外-可见分光光度计测试其190~1000nm吸光度以确定最佳测试波长。

纳米化学复合镀基本工艺流程:除油→清洗→酸洗→清洗→化学镀。

首先将基材(铜)用乙酸乙酯擦拭表面,用碱性除油剂(5g/L NaOH,20g/L无水Na2CO3,20g/L Na3PO4,1g/L OP-10),θ为80~85℃,t为30min,去除表面油污。

酸洗分别用1mol/L稀硝酸溶液和0.5mol/L稀硫酸溶液浸泡5min。

化学镀溶液pH为5,机械搅拌,施镀t为30min。

1.3纳米SiO2粒子分散性和稳定性测定

分光光度法是将一定波长入射光照射在复合镀液上通过检测器得到吸光度数值,根据吸光度判断纳米粒子在复合镀液的分散效果的一种可靠的方法[8]。复合镀液的吸光度越高,代表纳米粒子在复合镀液中的分散效果越好。

在最佳测试波长下,将纳米化学复合镀液静置,每隔30min取上层液稀释10倍利用红外-可见-紫外分光光度计用固定波长测试吸光度。

在最佳测试波长下,分别将分散剂、配位剂和乳酸、SiO2粒子加入到等量的化学复合镀液静置,在不同pH条件下,每隔30min取上层液稀释10倍利用红外-可见-紫外分光光度计用固定波长测试吸光度。

1.4温度对沉积速率的影响

将铜试片(15cm×40cm)称量,放入不同纳米粒子含量的化学复合镀液中,在θ为70、75、80、85和90℃条件下进行化学镀Ni-P合金30min,取出试片再次称量。

计算Ni-P合金镀层沉积速度:

(1)

式中:v为Ni-P合金镀层沉积速率,mg/(min·m2);△m为化学镀后铜试片增加质量,mg;A为铜试片表面积,m2;t为沉积时间,min。

2 结果与讨论

2.1最佳测试波长

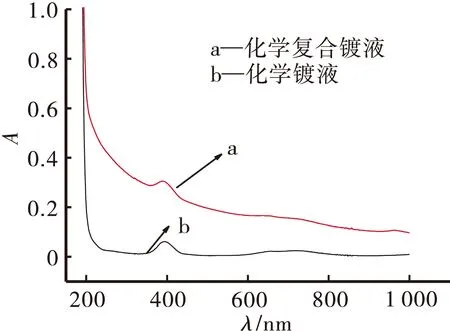

利用红外-紫外-可见分光光度计测定化学镀液和化学复合镀液的吸光光谱图,如图1所示。图1曲线b为Ni-P合金化学镀液在400nm处有最大吸收峰;曲线a为(Ni-P)-SiO2化学复合镀液在400nm处有最大吸收峰。由图1可以看出,400nm为Ni-P合金化学镀液的最大吸收波长。在波长为450nm时,化学镀液的吸光度几乎为零,而添加纳米SiO2后的复合镀液在此处有较强的吸收,因此450nm为最佳测试波长。这是因为分光光度法是利用纳米粒子吸光性能进行测定分散性能,如果镀液有较大吸光度会对纳米粒子吸光度造成干扰,所以选择化学镀液吸光度较小的,波长450nm为最佳测试波长[9]。

图1 化学镀液与纳米SiO2化学复合镀液的A-λ曲线

2.2表面活性剂对分散性和稳定性的影响

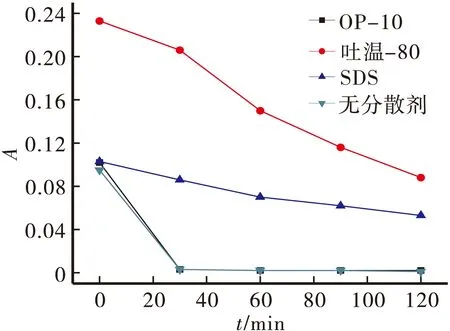

图2是三种表面活性剂和无表面活性剂对化学镀液吸光度的影响。对化学镀溶液每隔30min测一次吸光度,随着镀液静置时间的增加,镀液上层液吸光度也逐渐下降。由图2可知,OP-10、吐温-80和十二烷基硫酸钠对镀液都有分散性,但OP-10的稳定性不佳,120min时吸光度趋于零。而吐温-80分散性能虽然优于十二烷基硫酸钠,但加入十二烷基硫酸钠的复合镀液稳定性能更好。这是由于十二烷基硫酸钠可以抑制纳米粒子的团聚,避免较大团聚物的出现,降低团聚物沉降的几率,从而提高纳米流体的稳定性[10]。实验表明,5g/L十二烷基硫酸钠作为表面活性剂最为合适。

图2 不同表面活性剂对吸光度的影响

2.3配位剂对分散性和稳定性的影响

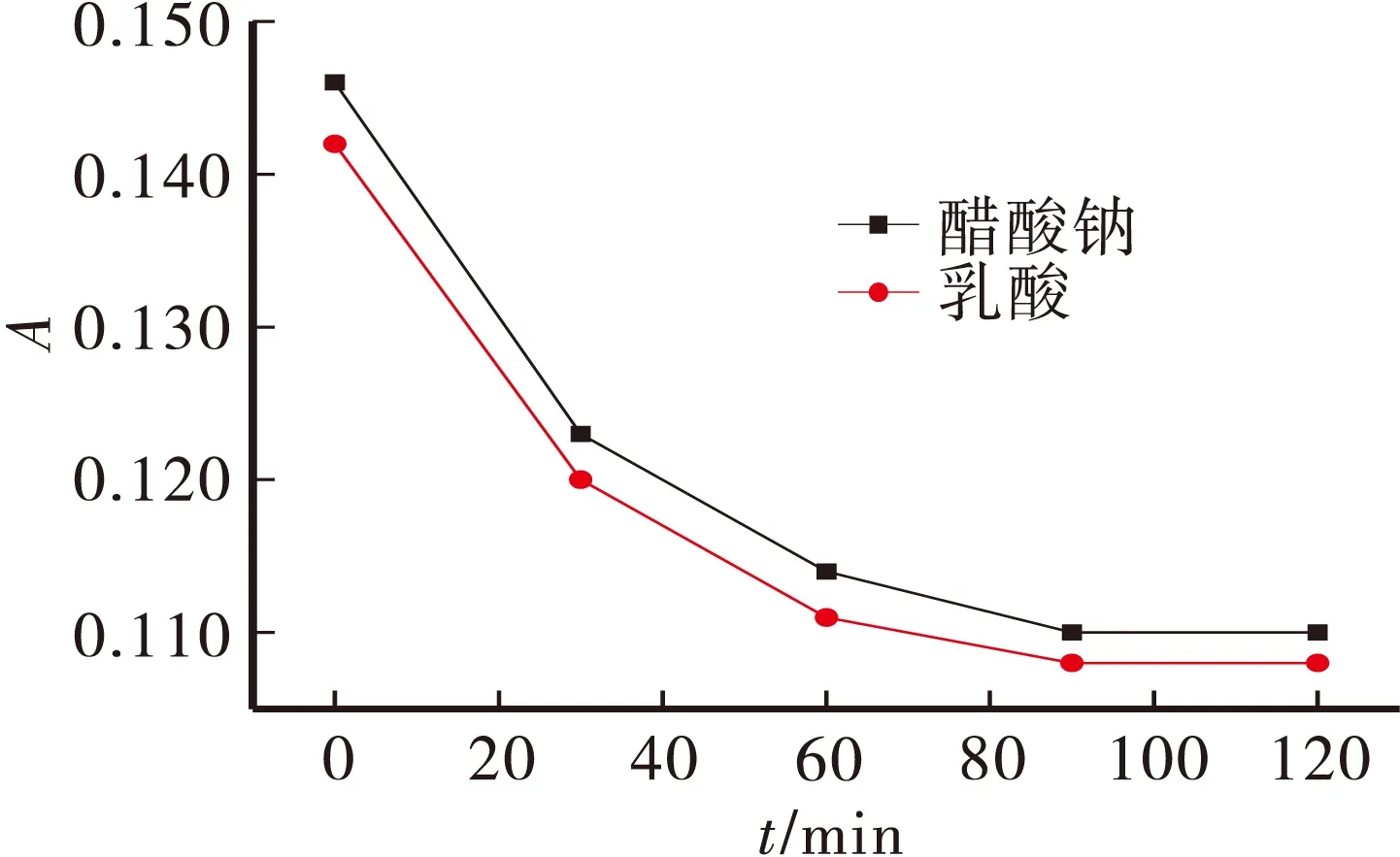

图3是两种配位剂对镀液吸光度的影响。每隔30min测一次吸光度,随着镀液静置时间的增加,镀液上层吸光度也逐渐下降。由图2可知,乳酸钠和醋酸钠对镀液都有分散性,但是影响不大。两者比较,醋酸钠的吸光度大,实验中配位剂选择13g/L醋酸钠为宜。

图3 不同配位剂对吸光度的影响

2.4乳酸对纳米粒子分散性的影响

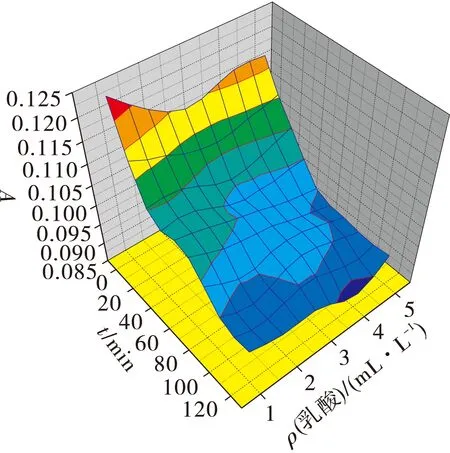

图4是乳酸加入量不同与沉降时间对镀液吸光度的影响,沉降时间为0时将不同量的乳酸加入化学复合镀液中,1mL/L乳酸测试液的吸光度最大。从0~120min乳酸加入质量浓度在2mL/L时测试液的吸光度下降相对平缓,且在120min时的吸光度也较好。静置30~120min时所有待测液的吸光度均下降,在90~120min时乳酸质量浓度在3~5mL/L测试液的吸光度最小。这是因为随着乳酸质量浓度增加,溶液中带相反电荷的粒子浓度也会增加,使扩散层的厚度变薄,分散系稳定性会减弱,继而纳米粒子在镀液中的分散性降低。因此,2mL/L乳酸为最佳加入量。

图4 乳酸加入量对吸光度的影响

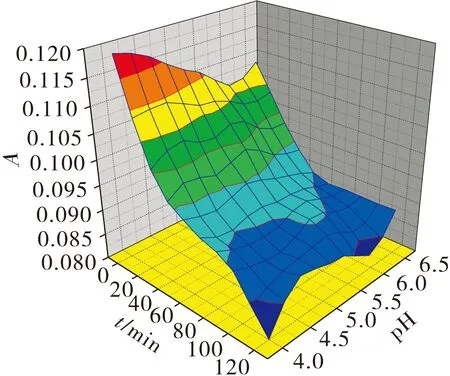

2.5pH对纳米粒子分散性的影响

图5是pH与沉降时间对镀液上层液吸光度的影响。在pH为4.0~4.5的范围,0时待测液的吸光度最大,而在120min时待测液的吸光度最小。随着pH的增大,待测液的吸光度也逐渐稳定。在pH为5.0~5.5的范围,待测液的吸光度最平稳,在120min时待测液的吸光度比其他pH下的吸光度大。而在pH为6.0~6.5的范围,120min时待测液的吸光度最小。这是因为pH在一定范围内逐渐增大,纳米SiO2分散在水溶液中时,纳米颗粒之间的静电斥力也越大,从而在水中的分散性就越好[11]。在pH较低时,颗粒表面带正电荷,带负电荷的离子依靠库仑力吸附在颗粒的表面,从而构成吸附层,形成双电层,颗粒间相互排斥,分散性较好;随着pH的升高,颗粒表面带电量逐渐减少,颗粒间作用力变小,分散性能下降[12]。所以,最佳pH为5.0~5.5。

图5 pH对分散性的影响

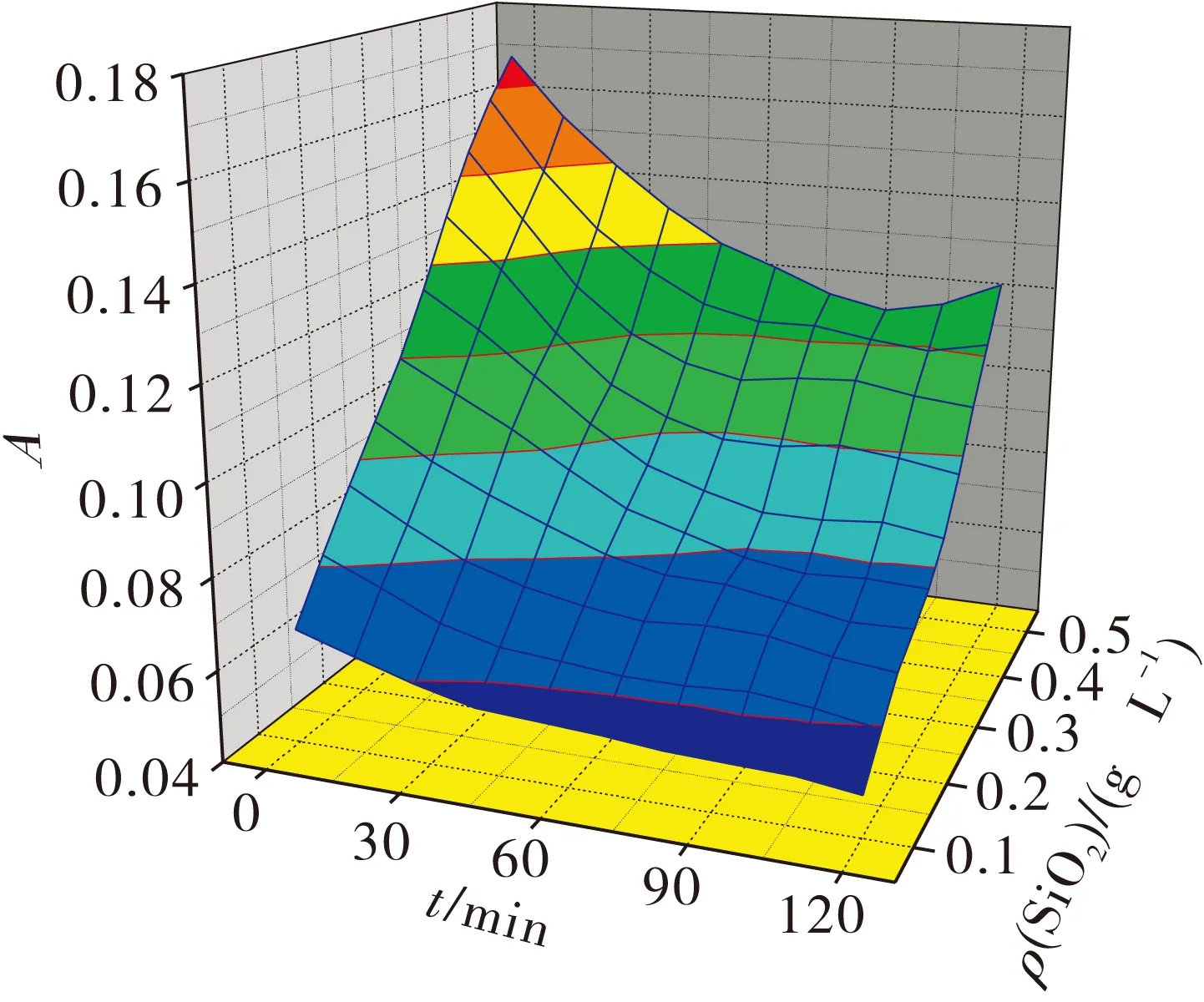

2.6SiO2粒子对分散性的影响

图6是不同含量的纳米粒子与沉降时间对镀液上层液吸光度的影响。沉降时间为0时,纳米粒子质量浓度在5g/L时上层镀液的吸光度最大。沉降t为15~120min时,纳米粒子质量浓度在1~2g/L范围内,镀液上层吸光度最小接近于零。如图6所示,随着纳米粒子质量的增加,镀液的上层液吸光度也增大。这是因为在单位体积溶液内随着纳米粒子SiO2质量的增加,悬浮在溶液中的纳米粒子也会增大,其在镀液中分散性能越好,透光度越小,吸光度就越大。纳米粒子质量浓度在3g/L时,随着沉降时间的增加,吸光度逐渐平稳,在0~120min时的吸光度变化幅度小。纳米粒子质量浓度在4~5g/L范围内,随着沉降时间的增加,吸光度逐渐平稳。这是因为在镀液中纳米粒子发生团聚,受到重力的作用迅速下降。因此,3g/L纳米SiO2为最佳加入量。

图6 纳米SiO2对吸光度和沉降的影响

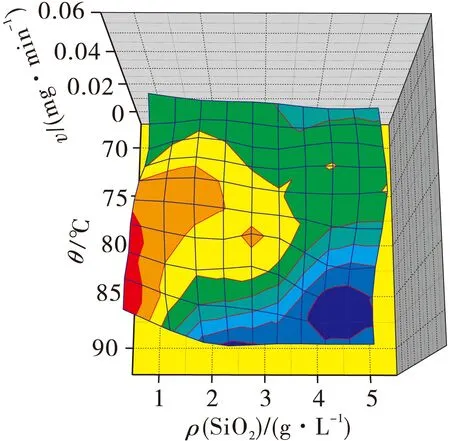

2.7温度对镀层沉积速度的影响

图7是θ在70~90℃的范围内,镀液中纳米粒子的质量浓度对镀层沉积速度的影响。如图7所示,在90℃纳米粒子质量浓度为1g/L时,镀层沉积速度最大,镀液稳定。这是因为随着温度的增加,粒子运动速度也增加,提升了纳米粒子被镀层包裹的速度,从而达到金属与纳米粒子共沉积。纳米粒子质量浓度在2~3g/L,θ在80~85℃时沉积速率最大,而θ在85~90℃时有少量金属镀在反应容器底部。在θ为80~90℃纳米粒子质量浓度为4~5g/L时,镀层沉积速度最小。这是由于溶液温度和纳米粒子质量浓度的增加,镀液易分解,镀液变黑,沉积速度减弱,甚至无法形成镀层。随着温度和镀液中纳米粒子的增加,镀层沉积速度也随之改变。综上所述,镀液的最佳θ为80~85℃。

图7 纳米粒子SiO2和温度对沉积速率的影响

3 结 论

通过利用红外-紫外-可见分光光度计和沉降法研究了不同条件下纳米SiO2在(Ni-P)-SiO2化学复合镀液中的分散性、稳定性和镀层沉积速度,从而得出化学复合镀液的最佳条件为:表面活性剂为5g/L十二烷基硫酸钠,配位剂为13g/L醋酸钠,2mL/L乳酸,pH为5.0~5.5,3g/L纳米SiO2粒子,θ为80~85℃。

参考文献

[1]金辉,王一雍,郎现瑞,等.纳米化学复合镀镍-磷-氧化铝工艺[J].电镀与涂饰,2014,33(3):115-117.

[2]Gao Y,Zheng Z J,Zhu M,et al.Corrosion resistance of electrolessly deposited Ni-P and Ni-W-P alloys with various structures[J].Materials Science and Engineering,2004,A381(1/2):98~103.

[3]郭鹤桐,张三元.复合电镀技术[M].北京:化学工业出版社,2007:9-10.

[4]张凤桥,季梦波,李兰兰,等.纳米粒子复合镀的研究现状[J].电镀与精饰,2005,27(6):20-21.

[5]黄新民,张胡海,刘岩,等.化学复合镀Ni-P-TiO2纳米颗粒涂层功能特性[J].应用化学,2006,23(3):264-265.

[6]张乃军,周苏闽.Ni-P纳米TiO2复合镀层的抗菌性能研究[J].淮阴工学院学报,2006,15(5):75-78.

[7]武晓威,冯玉杰,韦韩,等.Ni-P化学镀制备钡铁氧体基红外-微波一体化隐身材料[J].无机材料学报,2009,24(1):97-102.

[8]李秀艳,杨贤锋,吴明娒.不同介质中水热合成纳米TiO2粉体及其光催化性能研究[J].无机材料学报,2008,23(6):1253-1254.

[9]孙秀果,魏雨,贾振斌.纳米二氧化钛粉体在水中的分散行为[J].电子元件与材料,2003,22(5):11-13.

[10]莫松平,陈颖,李兴,等.表面活性剂对二氧化钛纳米流体分散性的影响[J].材料导报,2013,27(12):43-46.

[11]龚晓娟.水体中TiO2纳米颗粒的分散稳定性与常规工艺去除效果研究[D].哈尔滨:哈尔滨工业大学,2013:32-35.

[12]邢颖.纳米二氧化硅水悬浮液的稳定性研究[J].涂料工业,2006,36(8):58-60.

doi:10.3969/j.issn.1001-3849.2016.08.001

收稿日期:2016-01-18修回日期: 2016-03-06

基金项目:黑龙江省高校科研创新团队项目(项目编号2012TD012)

中图分类号:TQ153.12

文献标识码:A

Dispersity of Nano-SiO2in the Electroless Ni-P Alloy Plating Solution

CHEN Eryue, ZHAI Fanghui, XU Juan

(Qiqihar University,Qiqihaer 161006,China)

Abstract:The effects of different surfactants,ligands,nano-SiO2 and pH on the dispersity and stability of the nano-particles in the aqueous solution were studied by infrared-ultraviolet-visible spectrophotometry.The plating velocity of the nano-particles on the surface of Cu substrates were discussed at different temperatures and contents.The experimental results showed that the optimal process and operating conditions of electroless composite plating Ni-P alloys were obtained,including SDS as surfactants (5g/L),NaAc as ligands (13g/L),lactic acid (2mL/L),pH (5.0~5.5),nano-SiO2 (3g/L) and temperature (80~85℃).

Keyword:dispersity;nano-SiO2;composite electroless plating;spectrophotometry