电弧离子镀技术在航空工业上的应用

2016-08-15匡君君姜春玉刘宏斌

匡君君, 姜春玉, 刘宏斌

(1.中航通飞华南飞机工业有限公司,广东 珠海 519041; 2.中航工业西安航空发动机(集团)有限公司,陕西 西安 710021)

电弧离子镀技术在航空工业上的应用

匡君君1,姜春玉1,刘宏斌2

(1.中航通飞华南飞机工业有限公司,广东 珠海519041;2.中航工业西安航空发动机(集团)有限公司,陕西 西安710021)

摘要:在航空工业中,电弧离子镀技术是一项很重要的镀膜技术,介绍了电弧离子镀的基本原理与特点,并结合国内外航空工业中航空发动机、复合材料领域的研究与发展,重点介绍了电弧离子镀技术在我国航空工业,尤其是航空发动机叶片、复合材料制件上的工程应用。

关键词:电弧离子镀技术; 基本原理; 航空工业; 应用

引 言

离子镀技术是于20世纪60年代初在真空蒸镀和真空溅射的基础上发展起来的一种新型薄膜制备技术。最早由美国Mottox公开其所发明的离子镀技术。电弧离子镀是把真空阴极电弧放电原理用于蒸发源的离子镀技术,最早由苏联学者在20世纪70年代开发,后续经过苏联、美国等国的发展实现了工程化应用。虽这一技术在我国起步较晚,但经过几十年的发展,电弧离子镀技术已经广泛地在我国高速钢刀具、汽车零部件、航空航天、模具及钟表等行业大量应用[1]。

1 电弧离子镀技术

1.1电弧离子镀的基本原理

电弧离子镀的基本原理就是将金属蒸发源(靶材)作为阴极弧源,当真空室内通入氩气使室内的压强达到1~0.1Pa时,在阴极弧源上通电产生负高压,使阴极弧源与阳极壳体之间形成弧光放电,使靶材蒸发离化,靶材蒸气粒子在等离子体中被电离为正离子,正离子在负高压电场的作用下,被吸引到工件(基底)上进行沉积镀覆。

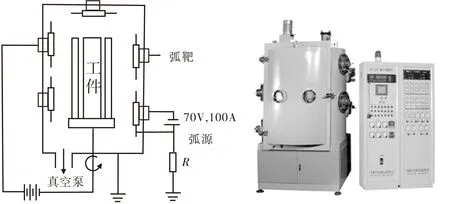

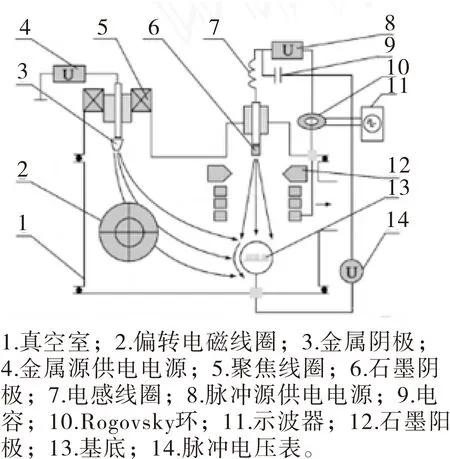

目前国内外工程化程度最高的、使用最广的电弧离子镀技术就是多弧离子镀技术,其基本原理及设备见图1。

图1 多弧离子镀设备原理图及典型设备

1.2电弧离子镀的工艺特点

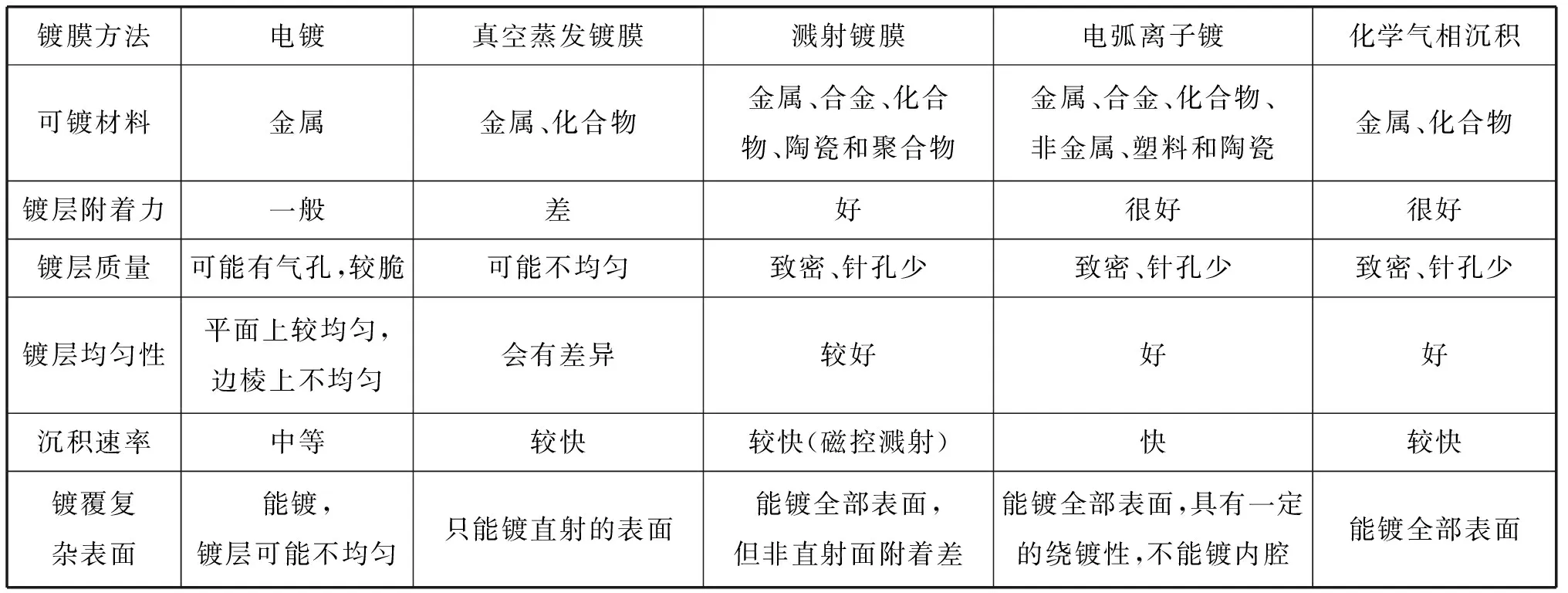

电弧离子镀与常用镀膜工艺对比如表1[2]。

表1镀膜工艺的比较

镀膜方法电镀真空蒸发镀膜溅射镀膜电弧离子镀化学气相沉积可镀材料金属金属、化合物金属、合金、化合物、陶瓷和聚合物金属、合金、化合物、非金属、塑料和陶瓷金属、化合物镀层附着力一般差好很好很好镀层质量可能有气孔,较脆可能不均匀致密、针孔少致密、针孔少致密、针孔少镀层均匀性平面上较均匀,边棱上不均匀会有差异较好好好沉积速率中等较快较快(磁控溅射)快较快镀覆复杂表面能镀,镀层可能不均匀只能镀直射的表面能镀全部表面,但非直射面附着差能镀全部表面,具有一定的绕镀性,不能镀内腔能镀全部表面

通过对比,电弧离子镀具有以下几个突出的特点:

1)膜层结合力强,膜层质量高;

2)可镀材质广泛;

3)离化率高,一般能到60%~80%;

4)沉积效率高,绕镀性好;

5)工艺操作简单,成膜速度快,可镀制厚膜。

2 电弧离子镀技术在我国航空工业上的应用

2.1在航空发动机领域的应用

随着当今航空发动机的涡轮前进口温度、推重比和热效率等指标不断提升,发动机热端部件所经受的工作环境(如:燃气温度和燃气压力)恶劣程度也在不断提高,为了满足航空发动机发展的需求,国外国内对热障涂层(TBCs)展开了大量研究与应用。

自20世纪70年代以来,欧美等发达工业化国家都竞相发展TBCs涂层。据报道,目前美国几乎所有的军用和商用航空发动机都采用了TBCs涂层。我国对长寿命TBCs涂层、梯度TBCs涂层[3]也展开了大量的研究。随着TBCs的大量研究与应用,作为TBCs涂层的金属结合层的MCrAlY涂层也得到了大量的研究与应用,MCrAlY涂层电弧离子镀技术也会得到越来越多的重视与应用。

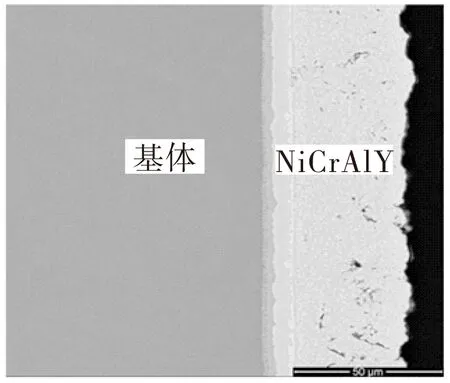

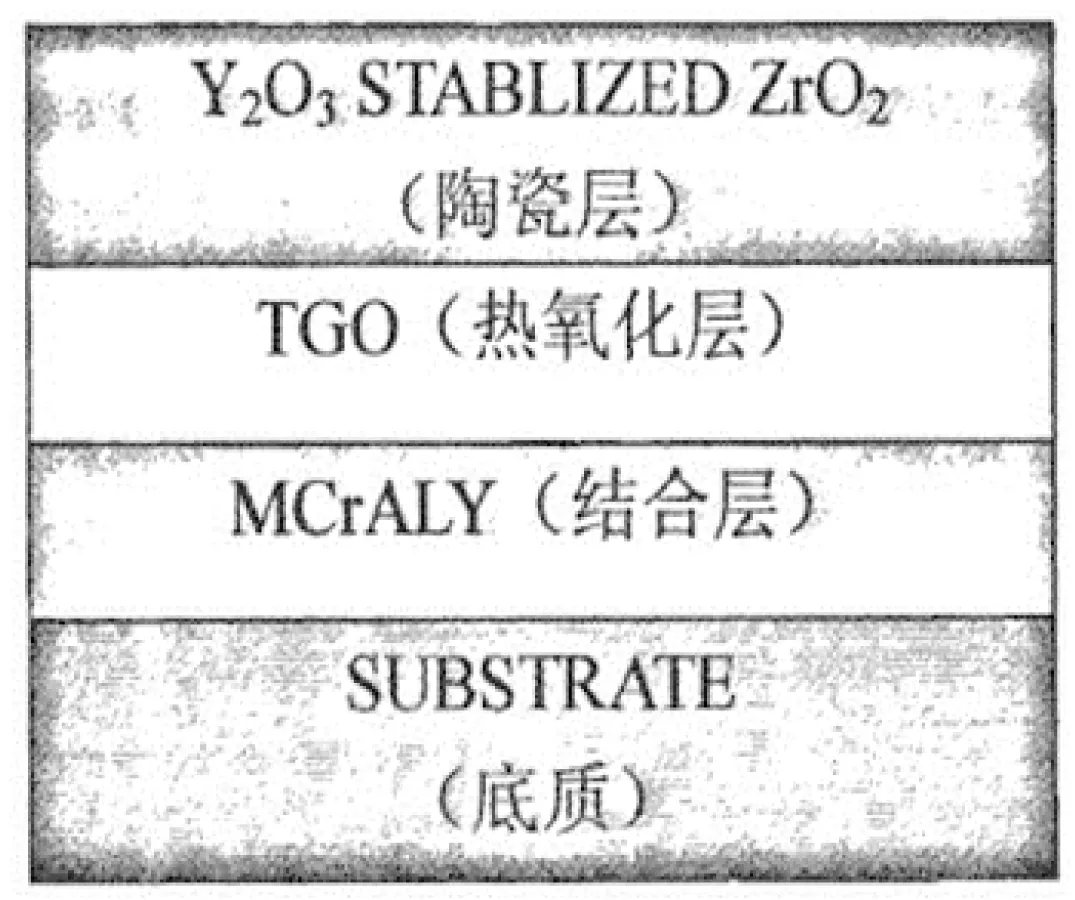

国内目前已经用多弧离子镀设备在航空发动机涡轮叶片上成功制备NiCrAlY涂层(图2),且在服役过程中未发生重大的故障,大大提高了涡轮叶片的寿命与工作可靠性[4],并已在某型航空发动机上批量生产。且中航工业西航公司采用多弧离子镀制备NiCrAlY金属结合层与采用EB-PVD设备(图3)制备氧化锆面层,最终开发的TBCs涂层及产品(图4、图5)已经在国内多型航空发动机上开始使用。

图2 NiCrAlY涂层

图3 EB-PVD设备

图4 TBCs涂层结构

图5 TBCs涂层涡轮叶片

作为TBCs涂层结合层材料MCrAlY,在高温环境中,结合层与陶瓷层之间形成一层致密的保护性氧化物膜TGO(如Al2O3)来防止外界有害气体向金属基体内部扩散,延长涂层的寿命。但是相关研究表明,当MCrAlY层与陶瓷层之间的TGO厚度达到8~10μm时,氧化膜就会过厚,从而降低结合层的粘性引起陶瓷层的剥落。为增强氧化物膜层与基体间的结合力并改善涂层的抗热震性能,延长涂层的使用寿命,从20世纪开始,国内外在MCrAlY中添加一些改变结合层抗氧化及耐热腐蚀性能、改善氧化膜稳定性的元素(Si、Ta、Co等)的研究一直在进行[5-6],且相关研究成果已经投入工程应用。

例如,中航工业西航公司采用MIPS-8真空电弧镀设备开发了某新型航空发动机高压涡轮工作叶片NiCrAlYSi涂层工艺,其工艺流程为:

喷砂或喷丸→超声波清洗→烘干→装炉→离子轰击清洗→制备涂层→真空冷却→出炉→真空扩散。

真空电弧镀设备所得到的NiCrAlYSi涂层具有结合力高、均匀性好、涂层—基体界面高温稳定性好、涂层成分不受基体合金的影响等优点,且其良好的组织结构、力学性能和抗高温氧化性能也已经在该型航空发动机上得到了充分验证。

2.2在复合材料制件上的应用

复合材料具有质量轻、高比强度、高比模量、耐腐蚀性能好、抗疲劳强度好、结构功能和设计制造一体化、易于成型大型构件等一系列特点,已在航空工业获得了广泛的应用。

在国外,欧美等西方航空工业强国已经在军用机、民用机及公务机制造上大量使用复合材料。据报道,F22、F35战机机体结构复合材料的使用达到30%左右;波音787复合材料达到全机61%左右;公务机方面,美国西锐公司、奥地利Diamond公司和美国塞斯纳公司,新开发的飞机机体结构复合材料的使用率已超过85%。

目前国内各类飞机复合材料的使用率也在大幅提高,如大型民机C919上已经采用大量的复合材料;公务机方面,最值得一提的是由中航通飞华南公司研制的国内首款具有知识产权的全复合材料公务机领世AG300已经于2014年7月5日首飞成功。

虽然随着复合材料在航空工业中扮演越来越重要的角色,但其表面性能限制了其的应用,为了在特定应用领域、特定部件实现特定功能,需对复合材料表面进行金属化处理。如用复合材料制成的天线、雷达罩等部件。然而金属转移法、喷涂、贴膜法、电镀法和真空镀等复合材料常用的表面金属化方法都有其缺点。赵栋才等[7]用电弧离子镀技术(设备结构见图6)在碳纤维复合材料表面得到了质量好、附着力高和膜层厚度均匀可控的Al膜,实现了用电弧离子镀技术对复合材料表面金属化。

图6 脉冲过滤弧沉积设备结构图

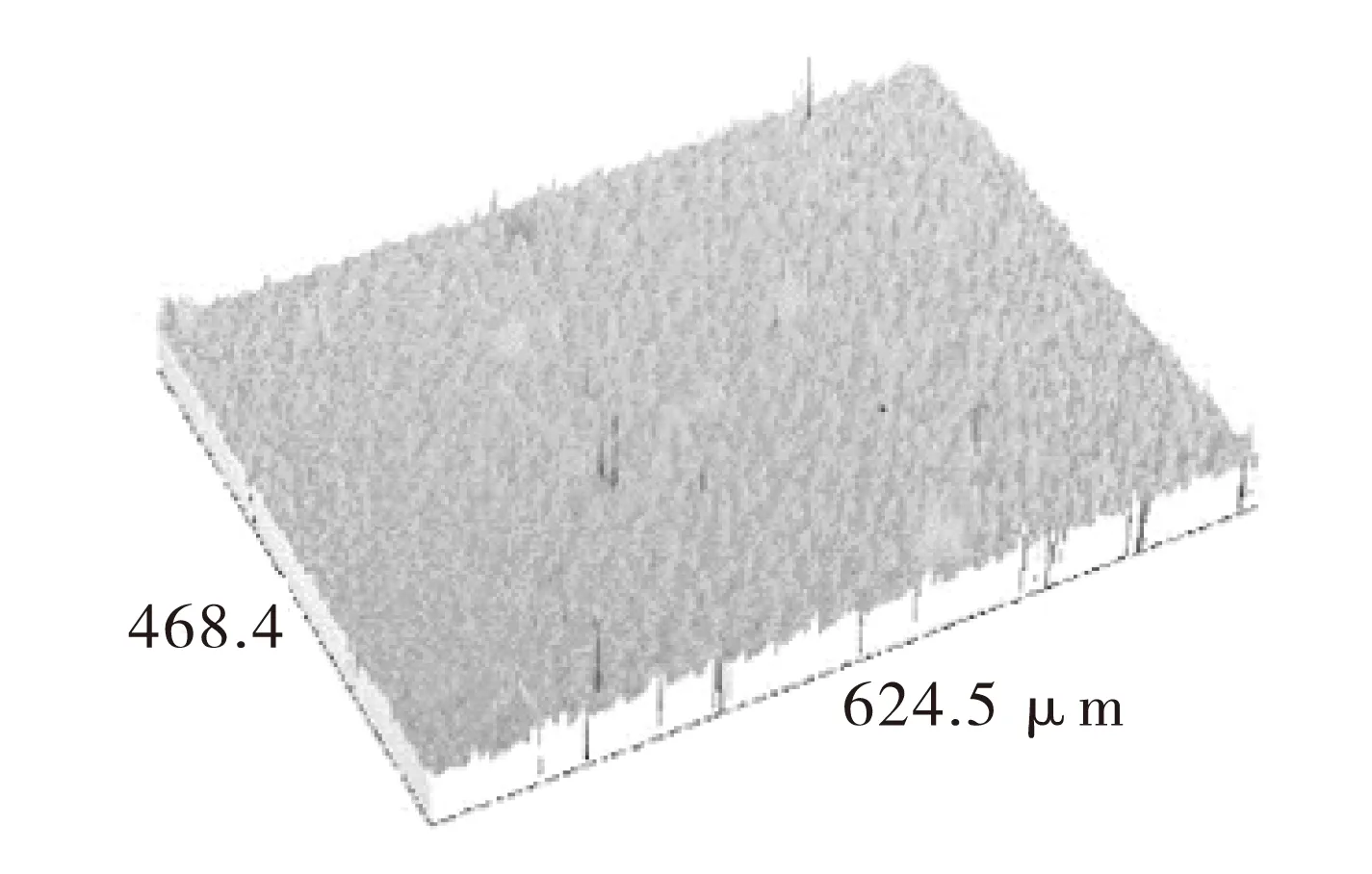

岳守晶[8]等用电弧离子镀工艺实现了对大型复杂型面的复合材料制件表面沉积Al膜,电弧离子镀Al膜微观形貌见图7。

图7 复合材料表面电弧离子镀Al膜微观图

虽然电弧离子镀技术在复合材料表面金属化领域的工程化应用仍面临周期长、成本高及设备要求高等限制因素,但随着复合材料在航空工业的大量采用,电弧离子镀技术在复合材料表面金属化领域具有广泛的应用前景。

2.3在航空工业维修领域的应用

电弧离子镀技术在航空工业维修领域的应用主要集中在[4,9]:1)修复速率陀螺的马达轴承,进行轴承外圆表面的增厚处理;2)涡轮叶片抗氧化、抗腐蚀多元合金涂层的修理。

3 结 语

本文对电弧离子镀技术在我国航空工业中发动机、复合材料零部件加工中的应用情况进行了阐述;虽然电弧离子镀技术在我国航空工业上的应用已实现很大进步,但与国外相比差距仍较大。因此还得加大工程批量化应用方面的数据积累,从而开发出先进稳定的电弧离子镀工艺,缩小我国航空工业与世界航空工业强国的差距。

参考文献

[1]姜雪峰,刘清才,王海波.多弧离子镀技术及其应用[J].重庆大学学报(自然科学版),2006,29(10):55-57.

[2]张钧,赵彦辉.多弧离子镀技术与应用[M].北京:冶金工业出版社,2007:14.

[3]高阳,梁勇,师昌绪.梯度热障涂层的发展和未来应用[J].材料工程,1996,(12):3-7.

[4]叶勇松,潘钢,邓小亮,等.单真空电弧离子镀技术及其在航空发动机中的应用[J].热处理技术与装备,2011,32(2):28-32.

[5]牟仁德,陆峰,何利民,等.热障涂层技术在航空发动机上的应用与发展[J].热喷涂技术,2009,1(1):53-58.

[6]周宏明,易丹青,余志明,等.热障涂层的研究现状与发展方向[J].材料导报,2006,20(3):4-7.

[7]赵栋才,肖更竭,马古吉,等.复材表面电弧离子镀镀铝膜性能研究[J].真空科学与技术学报,2010,30(5):510-513.

[8]岳守晶,王志强,董存峰,等.复合材料表面电弧离子镀膜技术.SAMPE微信公众号,2014-09-25.

[9]吴玉广,李荣雪.多弧离子镀技术在航天航空制造维修业中的应用实例[J].航空工程与维修,1999,(2):47-48.

doi:10.3969/j.issn.1001-3849.2016.08.006

收稿日期:2016-02-19修回日期: 2016-03-21

中图分类号:TG174.444

文献标识码:A

Applications of ARC Plating Technology in Aviation Industry

KUANG Junjun1, JIANG Chunyu1, LIU Hongbin2

(1.China Aviation Industry General Aircraft Huanan Co.Ltd.,Zhuhai 519041,China;2.AVIC Xi'an Aero-Engine(Group)Ltd.,Xi'an 710021,China)

Abstract:ARC plating is a very important coating technology in aviation industry.In this paper,basic principles and characteristics of the ARC plating technology were introduced;and combined with the research and development of aeroengines in the aviation industry at home and abroad,and composite materials,the applications of the ARC plating technology in China aviation industry,especially in the manufacturing of aero-engine blades and composite material parts,were also introduced as a key.

Keyword:ARC plating technology;basic principle;aviation industry;application