汽车安全性能检测舱吊装工况下的有限元分析

2016-08-12李树珉焦宇飞白云川

李树珉,焦宇飞,王 虎,白云川,赵 磊

(军事交通学院 a.外训系; b.研究生管理大队; c.军用车辆系, 天津 300161)

汽车安全性能检测舱吊装工况下的有限元分析

李树珉a,焦宇飞b,王虎c,白云川c,赵磊b

(军事交通学院a.外训系;b.研究生管理大队;c.军用车辆系, 天津300161)

摘要:为了检验设计研发中汽车安全性能检测舱在该工况下的强度与刚度是否满足要求,利用ANSYS Workbench对检测舱进行有限元计算,建立了检测舱有限元模型,确定检测舱材料属性与网格划分方法,通过受力分析得到施加载荷,进而计算出检测舱的应力与应变变化量;通过对有限元分析结果与试验结果进行对比分析,验证所建立的有限元模型的正确性。

关键词:汽车安全性能检测舱;有限元分析;试验验证

本文引用格式:李树珉,焦宇飞,王虎,等.汽车安全性能检测舱吊装工况下的有限元分析[J].兵器装备工程学报,2016(6):110-113.

Citationformat:LIShu-min,JIAOYu-fei,WANGHu,etal.StaticFiniteElementAnalysisofVehicleSafetyPerformanceTestShelterUnderLiftingConditionandExperimentVerification[J].JournalofOrdnanceEquipmentEngineering,2016(6):110-113.

随着汽车检测技术的不断发展,移动检测在汽车检测中发挥着越来越重要的作用[1]。汽车安全性能检测舱,是将检测设备与移动方舱有机结合,实现多轴、重型车辆的移动检测,对我国车辆移动检测行业的发展有着重要作用。以往对于检测舱结构的研究,仅限于带有支腿结构的第一代检测舱,陈成法[2]利用静应力试验测出该检测舱支腿结构应力变化,夏均忠[3]利用SolidWorks对其进行建模并进行了有限元分析,这些研究都没有将有限元与实际结果进行系统对比分析凸显有限元分析结果的准确性,并且这些研究都不涉及吊装工况。根据以往经验,检测舱在吊装工况下,由于自身重力与吊装设备的影响,危险系数最高,容易发生应力集中与结构变形,因此很有必要对该工况下检测舱结构的强度与刚度进行分析,检验检测舱自身的安全性。

1 汽车安全性能检测舱结构特点

汽车安全性能检测舱结构主要由箱体、检测平台、附属设备和控制系统四部分构成,如图1所示。

箱体结构通过20英尺标准集装箱改装而成,由前端、后端、顶端、底端与侧壁等部件组成,尺寸为6 058mm(长)×2 438mm(宽)×2 438mm(高),可满足自装卸、叉装、吊装等多种装卸方式。检测平台是检测舱的主体部分,主要承担着车辆的检测任务,由复合检测台、举升机构、侧滑台、上下车引桥及翻转机构等部件组成。

图1 汽车安全性能检测舱结构

2 有限元分析

2.1模型的建立

在进行有限元分析前,必须建立检测舱的有限元模型。有限元模型是进行限元分析的基础,对有限元分析结果的准确性有很大的决定性作用[4]。在汽车安全性能检测舱建模过程中,首先对检测舱进行简化,去除舱门以及门窗玻璃这样的辅助结构,省略非承载件,略去不重要部位的小孔与轮廓尺寸。针对箱体结构采用板壳单元结构,针对检测平台结构采用实体建模方法,并用耦合法模拟焊接,最终建立检测舱结构有限元模型,如图2所示。

图2 检测舱有限元模型

2.2定义材料属性

检测舱在制造加工过程中,不同部位采用不同材料制成。箱体由Q235梁焊接成箱体基本骨架,再在骨架基础上增加由铝合金材料焊接的内外蒙皮,并在骨架与蒙皮之间填充聚氨酯泡沫材料,起到保温坚固的目的,最后组装附件,打砂喷漆。检测平台则是由碳素钢的长短梁组焊而成检测平台框架,同时用20号钢作轴头45号钢作筒体焊接滚筒,并用45号钢焊接引板翻转结构,最后进行喷漆组装。检测舱材料参数具体特性如表1所示。

表1 检测舱材料特性

2.3网格划分

在ANSYSWorkbench网格划分中,由于六面体网格,品质较好,但划分难度较大,四面体精度较低但比较容易划分[5],因此在划分过程中采用以六面体为主导,四面体辅助的划分方法,将检测舱划分为263 881自由度、84 627节、60 654 单元格。划分后模型如图3所示。

图3 网格划分

2.4载荷施加

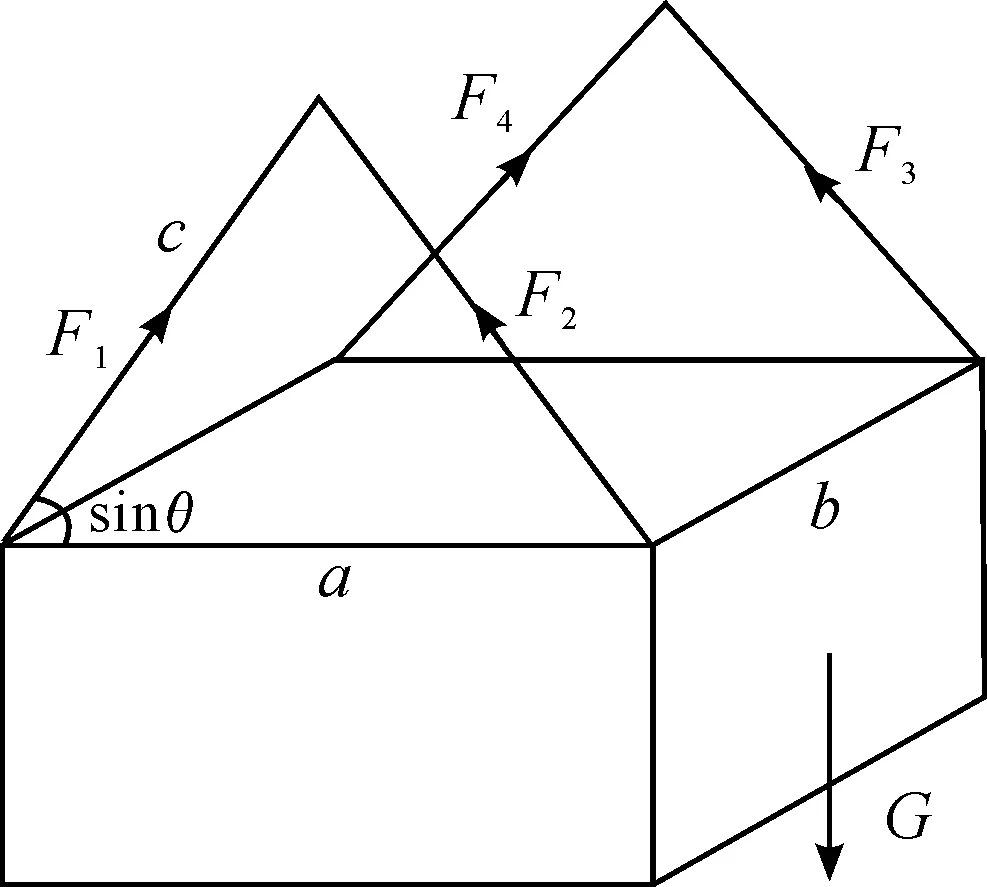

在吊装工况中,起吊设备(自装卸车、龙门吊)将检测舱从运载车上吊装至指定位置。吊装过程一般由4个铁钩或起吊块分别紧扣4个角件,通过两根链条连接起吊设备,匀速将检测舱吊起,其过程如图4所示。

图4 检测舱吊装过程示意图

选取检测舱空中时刻作为受力状态进行分析,得到受力示意图如图5所示。

图5 吊装过程受力示意图

由力的平衡方程得:

(1)

其中F1、F2、F3、F4分别为4挂钩上的力,a、b、c分别为箱体宽度、高度与链条长度。检测舱整体质量为10 755.71kg,取g=9.8m/s2得G=105 406N。根据设计方案与相关数据知a=2 438mm, c=3 000mm,代入数据得F1=27 652N,F2=27 225N,F3=30 015N,F4=30 312N。将计算载荷代入ANSYSWorkbench中,可得到其载荷施加图6所示。

图6 载荷施加示意图

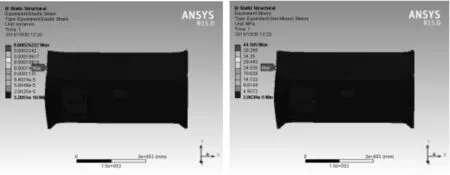

2.5结果求解

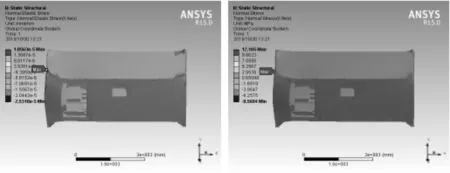

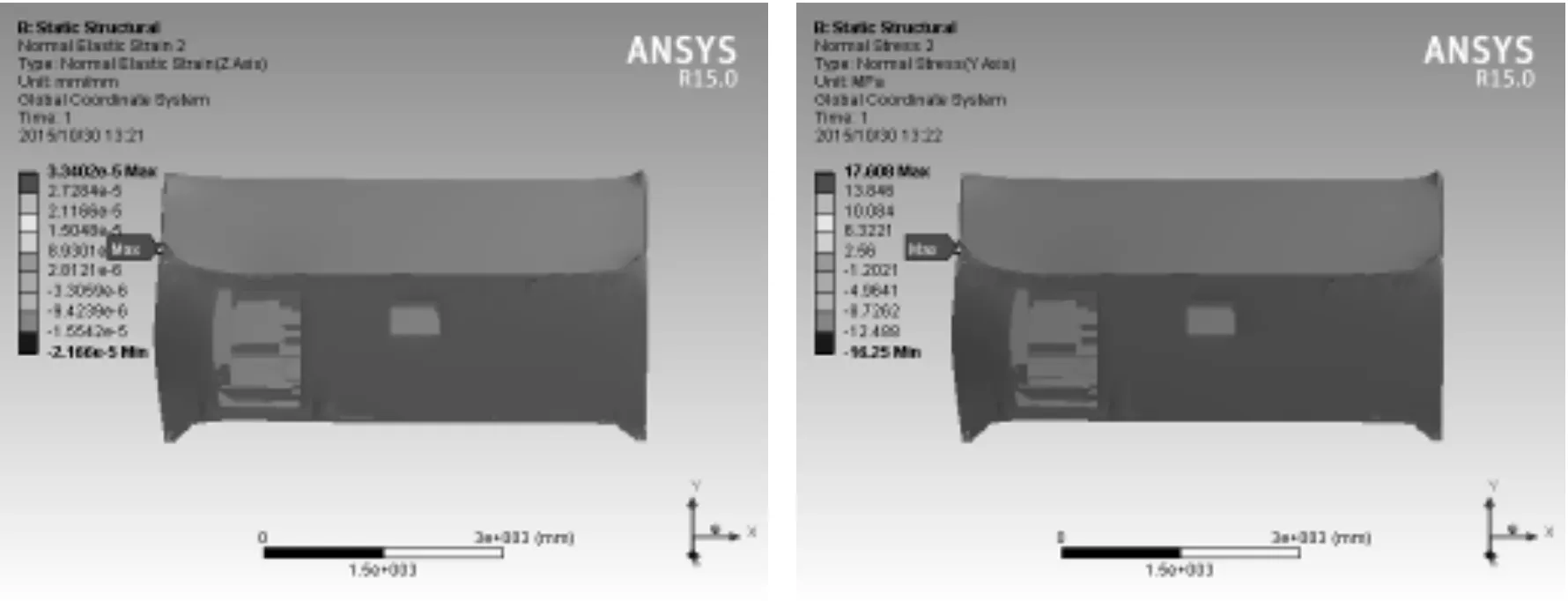

通过添加材料,划分网格,施加载荷,求解后得出箱体主应力应变与各方向应力应变如图7~图9所示。

图7 吊装工况总的应变与应力

图8 x方向上应变与应力

图9 z方向应变与应力

3 试验安排及结果分析

3.1试验方法及装置

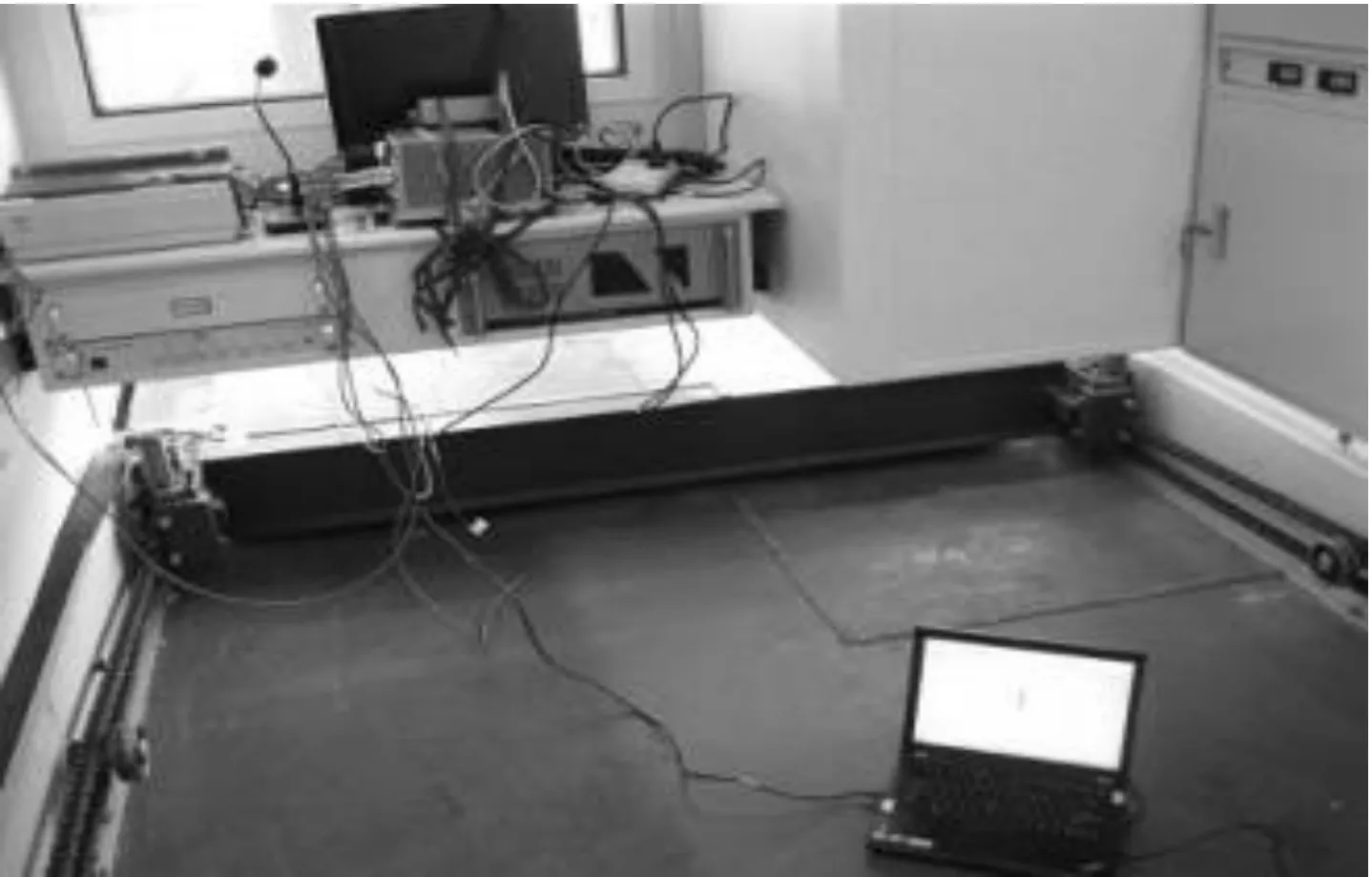

为了准确获得检测舱应变变化情况,检验检测舱自身的刚度与强度,必须进行静应力试验[6]。同时,可以将试验数据与有限元分析结果进行对比分析,验证有限元分析的准确性。

采用应变电测法对检测舱进行静应力试验,通过粘贴在不同部位的应变片将结构变形应变转化为电流的变化,传递至应变测量系统DAQ上,DAQ读取采集数据并通过数据转化接口转换成微应变的变化还在计算机终端显示[7]。试验布置如图10所示。

图10 试验布置图

试验过程主要包括,应变片的粘贴、测试系统的布置、测点的选择、试验数据的采集与分析。其中,测点的选择是试验的关键,关乎试验成败。因此,在测点选取过程中不仅需要顾虑到有限元分析过程中比较有代表性的位置,还必须考虑检测舱结构特点,实际试验成本代价及试验仪器特性,全方位反映检测舱实际应变变化。结合以上因素,选取11个点作为测试点,测点布置如图11所示。

图11 舱体测点布置图

3.2试验结果对比分析

布置好测点后,经过测量得到起吊工况下不同测点数据连线图如图12~图14所示。

由图12~图14可以发现,整个起吊工况过程大致是:起吊,等待,放下。测点在起吊工况中,计算值与试验值对比如表1所示。由图12和表1知,检测平台上的测点1,2,3在检测舱起吊过程中,由于箱体的变形导致检测平台受力,产生微小变形,其形变均在5με以下,与计算值最大误差在9.36%,测点4与5处于箱体底部,应变变化较小,这也与有限元分析结果相一致。测点6在起吊过程最大应变为48.596με,位于检测舱宽度方向与有限元分析值33.402με相差31.26%。在测点7位于长度方向靠近起吊块测点,最大测试值为5.707με与分析值很接近,测点8位于箱体长度中部,最大应变为15με,与有限元分析值18.563με相差23.7%。在长度方向上靠近中间比两边变形更大一些。测点6的变形比长度方向变形更大,说明检测箱体在宽度方向应变比长度方向变化大,这与有限元分析结果相一致。测点9~11计算值与测试值均在合理误差范围内。

图12 起吊工况1~5点应变变化

图13 起吊工况6~9点应变变化

图14 起吊工况10~11应变变化

测点应变值计算最大值/με测试最大值/με差值/%11.9962.2029.3624.5834.5031.7831.6571.8158.7043.5283.2967.0455.6726.37711.06633.40248.59631.2675.3925.7075.52818.56315.02123.7097.2558.14810.96105.0395.5158.63111.9202.19212.41

由试验分析可知,试验值与分析值最大相差31.26%。出现偏差的原因在于一方面建模过程中简化忽略了部分边界结构,导致在有限元分析过程中,结构承受应变与实际有所不同,另一方面在试验中,由于起吊机起吊过程中有一定加速度。但由于应变单位属于微应变值,这些误差对于检测舱实际长度微乎其微,因此检测舱有限元模型是准确的,结果分析值也是可信的。

4 结论

本文借助于有限元分析与试验研究两种手段,分析了检测舱在吊装工况下的应变变化情况,通过分析得出如下结论:

1) 本文考虑了检测舱的结构特征,针对不同结构特点,建立了检测舱结构的有限元模型,计算结果与试验结果具有较好的一致性,表明本文建立的模型能够有效反映实际结构。

2) 通过对比有限元分析结果与检测舱应力极限,得出检测舱结构在吊装工况下,实际值并未超过极限值,但在靠近起吊点位置应力相对较为集中,应该在该位置附近进行加固。

参考文献:

[1]吉建国,祝立群.移动检测技术及应用发展的几点思考与探讨[J].现代科学仪器,2013(4):35-39.

[2]陈成法,白云川,王彦峰.汽车排放检测舱静应力试验及结果分析[J].化学工程与工艺,2011(1):57-58.

[3]夏均忠,王萌,王彦峰.汽车工况排放检测舱的有限元分析 [J].中国测试,2011(5):21-23.

[4]郭亚娟,李惠清,孟光.粘性自由层阻尼管的有限元建模与试验研究[J].振动与冲击,2008(5):99-102.

[5]刘胜乾.军用某型牵引车车架静动态有限元分析[D].上海:上海交通大学,2006:13-14.

[6]王彦峰.汽车排放检测舱的设计与优化[J].军事交通学院,2010(9):35-38.

(责任编辑唐定国)

doi:【机械制造与检测技术】10.11809/scbgxb2016.06.026

收稿日期:2015-10-23;修回日期:2016-12-25

作者简介:李树珉(1962—),男,高级工程师,主要从事军用车辆检测研究。

中图分类号:U169.9

文献标识码:A

文章编号:2096-2304(2016)06-0110-05

StaticFiniteElementAnalysisofVehicleSafetyPerformanceTestShelterUnderLiftingConditionandExperimentVerification

LIShu-mina,JIAOYu-feib,WANGHuc,BAIYun-chuanc,ZHAOLeib

(a.ForeignTrainingDepartment;b.PostfraduateTrainingBridge;c.MilitaryVehicleDepartment,MilitaryTransportationUniversity,Tianjin300161,China)

Abstract:In order to examine if the strength and stiffness of vehicle safety performance test shelter which is designing under the lifting condition satisfies requirement, using ANSYS Workbench analysis safety performance test shelter, finite element model was established, and the test shelter’s material properties were defined, and through analyzing stress the load was obtain, and then the stress and strain changing were got. The accuracy of modal was verified by comparing the result with static stress test results.

Key words:vehicle safety performance test shelter; finite element analysis; experimental verification