基于改进可拓学-AHP含铝炸药生产过程安全风险分析

2016-08-12解立峰何中其桑胜军

刘 健,解立峰,何中其,李 斌,桑胜军

(南京理工大学 化工学院,南京 210094)

基于改进可拓学-AHP含铝炸药生产过程安全风险分析

刘健,解立峰,何中其,李斌,桑胜军

(南京理工大学 化工学院,南京210094)

摘要:为评价典型含铝炸药生产过程风险等级,通过改进可拓学方法对生产过程系统进行分析,建立含铝炸药生产过程安全可拓学物元评判模型。结合《兵器行业火药、炸药生产安全评价标准》和生产实际状况确定4个1级指标和29个2级指标组成的评价体系,体系中各级指标权重由AHP确定,并依据综合关联度和风险度确定风险等级。运用该模型对典型含铝炸药生产过程进行安全评价,得到综合关联度为(-0.036 2,0.014 0,-0.000 6,-0.035 5),风险度为76.9725,风险等级为达标级,生产过程安全状况总体可控。该模型为典型含铝炸药生产安全风险评价提供方法,有效确定危险等级较高的危险因素,采取有效措施保证生产过程安全。

关键词:安全工程;可拓学;物元模型;AHP;含铝炸药

本文引用格式:刘健,解立峰,何中其,等.基于改进可拓学-AHP含铝炸药生产过程安全风险分析[J].兵器装备工程学报,2016(6):140-144.

Citation format:LIU Jian, XIE Li-feng, HE Zhong-qi, et al.Risk Analysis of Aluminized Explosive Production Process Security Based on Improved Extenics-AHP[J].Journal of Ordnance Equipment Engineering,2016(6):140-144.

含铝炸药作为一类高密度、高爆热的高威力炸药[1],越来越广泛的被应用于军事工业和一般工业军用,特别是在水中兵器和对空武器弹药等方面。与一般含能材料的生产过程一样,含铝炸药的生产过程具有很大的危险性,意外燃烧爆炸事故多发、风险较高,如不进行规范合理指导,任何生产工序都可能发生分解、燃烧、爆炸等事故。国内外不少学者、研究机构及企事业单位等都对相关生产过程风险方面进行了研究。美国国防部颁发的《弹药与爆炸物安全标准》提出了一系列的弹药生产、承包商等安全规范;我国《火药、炸药、弹药、引信及火工品生产安全技术管理规程》《军用炸药通用规范》等对炸药生产安全进行严格规范,近期相关研究主要集中在兵器工业安全技术研究所、北京理工大学、南京理工大学等,如刘荣海[2]利用加权平均法改进火炸药及其制品危险源评估的BZA-1法,通过计算炸药综合感度特征值和工艺过程危险系数进行安全评价,许海欧[3]进一步完善并形成新的BZA-2法。后来众学者[4]多利用炸药综合感度对其安全性进行评估。随着数学方法和计算机的引入,胡毅亭等[5]利用模糊数学对炸药生产安全评价,定量给出系统安全与否。郑静怡[6]通过建立了定性的SDG-HAZOP模型对乳化炸药生产线完成自动推理和分析危险因素的功能。而针对含铝炸药生产安全危险评价研究还很少,其生产具有复杂的加工条件和诸多风险因素,众多因素具有不确定性、隐蔽性和模糊性[7]。介于此引进可拓物元分析和层次分析法。传统方式通过关联函数关联度最大值确定风险等级,但对于关联度值相差很小时,其结果可信度有待商榷,本文将结合含铝炸药生产对可拓学方法进行改造进行定量安全度风险分析。

可拓物元比较擅长处理不相容问题,通过分析影响事物的各种不相容因素,将复杂问题构造为形象化模型[8]。AHP是系统工程中对非定量事件作定量分析的简便方法,是对人们主观判断做客观描述的一种有效方法[9]。本研究将物元分析和AHP适当结合,从生产过程出发,针对含铝炸药生产过程存在的风险因素建立风险评价多级物元模型,综合原料、环境、管理、工艺及设备在生产过程中存在的问题量化生产过程安全风险等级,进而指导日常安全生产,对含铝炸药生产过程安全管理提供重要依据。

1 含铝炸药生产过程安全风险分析指标体系构建

1.1评价指标建立

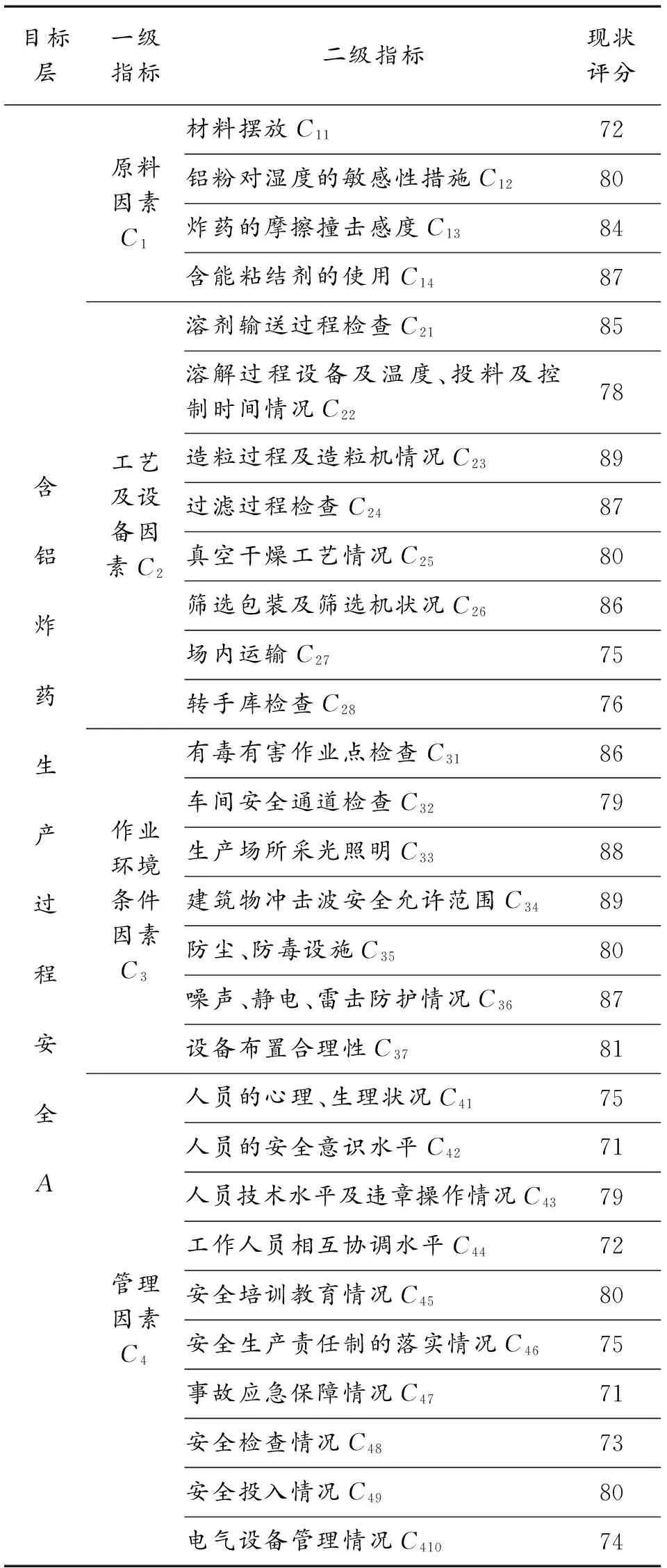

随着含铝炸药生产过程自动化普及使更多的人力从繁重的劳动中解放出来。为了全面、合理、科学地选取指标体系,综合《兵器安全评价标准汇编》WJ2655.3—2005和含铝炸药生产实际状况,本文选取原料因素、工艺及设备因素、环境因素、管理因素4个1级指标,把人员因素也归纳到管理层面。对应29个评价因子组成,而建立的含铝炸药生产过程安全风险评价体系分为2个级别3个层次,如表1所示。

表1 含铝炸药生产过程安全风险分析二级指标体系

1.2用AHP方法确定含铝炸药生产过程中评价指标权重

AHP法是一种定性与定量分析相结合的多因素决策分析方法[10]。AHP确定权重就是把研究系统分解成不同层次的组成因素,按照层次间的隶属关系及各层次间的优劣关系形成多层分析结构模型,最后建立关系矩阵计算各指标权重。

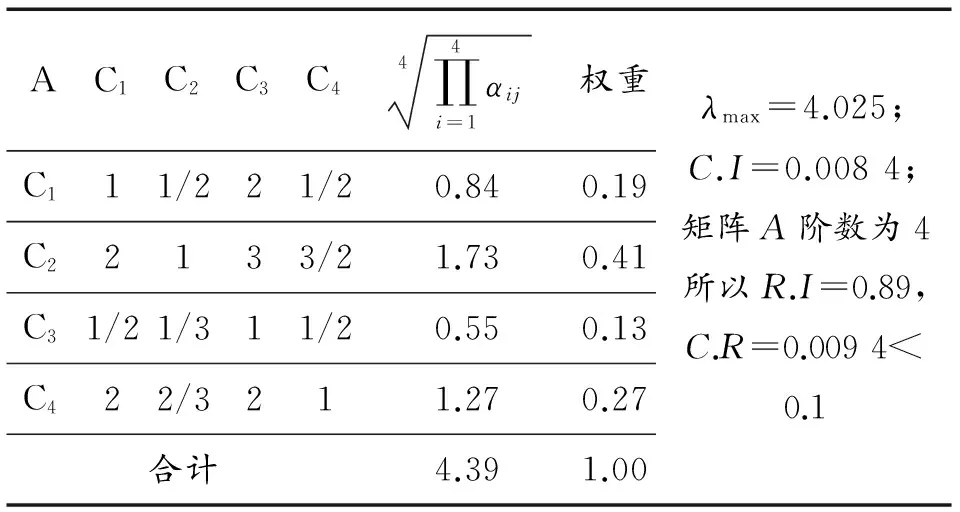

1) 以含铝炸药生产过程安全风险评价多级指标体系为基础,专家组根据各类因素发生的可能性及其危险程度对同一层次的评价因素,通过两两比较按照1~9标度法确定相对重要值,统一为纵坐标数值逐个比较横坐标,然后以此来构造判断矩阵。一级评价指标判断矩阵如表2所示。

2) 对矩阵每一行进行求积和求幂计算,得出权重系数。

表2 A-C的计算

根据一致性比率判断结果,其权重计算满足一致性是可以接受的,矩阵A权重为(0.19,0.41,0.13,0.27)。根据上述方法可求出二级指标权重,自上而下分配权重为C1为(0.021,0.045,0.093,0.031);C2为(0.029,0.047,0.081,0.062,0.105,0.057,0.017,0.012);C3为(0.012,0.021,0.014,0.017,0.015,0.039,0.012);C4为(0.077,0.023,0.093,0.025,0.012,0.009,0.002,0.004,0.064,0.007)。

2 含铝炸药生产过程多级物元模型的建立

可拓物元是由事物M、特征C和量值X构成的有序三元组R=(M,C,X)作为描述事物的基本元[11],R即是物元表示X是事物M关于特征C的值。如果事物M有n个特征,则用下面的n维物元R=(M,C,X)表示

(1)

对应于含铝炸药生产过程多维风险结构预测,M代表风险,C1,C2,…,Cn为风险的多维测度指标即各级评价指标,X1,X2,…,Xn为多维测度指标值。可拓物元认为利用物元的可拓行可以对研究对象进行定性分析,再利用可拓集合论算出经典域和节域,通过关联函数定量算出各事物及其对应区间加权后的关联度[12-14]。

2.1含铝炸药生产过程可拓物元模型的建立

1) 确定单个指标待评物元

请若干专家根据含铝炸药生产车间实际情况对待评物元Mo(分别为原料因素、工艺及设备因素、环境因素、管理因素)各个特征值进行打分得到待评物元

(2)

式中:Ro为含铝炸药生产过程安全风险;Mo为待评估的相应指标;Con为特征值;Yon为专家组对各个特征值的评分。

2) 确定含铝炸药生产过程风险评价的经典域物元和节域物元

含铝炸药生产过程风险等级为j(j=1,2,…,y),则经典域物元为Roj;取出各个指标特征的取值范围的最大值和最小值便构成含铝炸药生产过程风险评价的节域物元为Rop:

(3)

(4)

式中:Roj表示含铝炸药生产过程风险水平等级为j时的物元模型;Mop表示物元系统中含铝炸药生产过程安全风险等级的全体;Moj表示风险等级为j;Con表示评价含铝炸药生产过程风险的第n个指标;〈aojn,bojn〉对应于Xojn即第Con指标的取值范围;〈aopn,bopn〉即Con的值域,即Mop的节域。

3) 计算含铝炸药生产过程安全风险评价指标的关联度

计算各个二级指标的关联度,其关联函数为:

(5)

其中

(6)

(7)

式中:j=1,2,3,4;i=1,2,…,n。

通过层次分析法的计算得到了各二级指标Coi的权重为αi,一级指标Po的权重为α。一级指标Po加权后关于风险等级j的关联度为Kj(Po),含铝炸药生产过程安全A关于不同风险等级的综合关联度为Kj(P),计算如下:

(8)

2.2可拓学方法改进

在含铝炸药生产过程风险指标中,对于同一指标关于风险等级j(1≤j≤y)的关联度,通过比较各关联度找出最大值,若满足:

(9)

则在含铝炸药生产过程中分析对象Po其安全风险等级为j。

对于关联度Kj(Po)值相差较小时,其计算结果便不可靠,若要比较其危险性需对可拓学方法进行改造求出风险度Ri。取一级指标i(1≤i≤n)加权后关联度Ki(Po)>0项进行计算一级指标分险度Ri和综合关联度R。计算如下:

其中

(10)

(11)

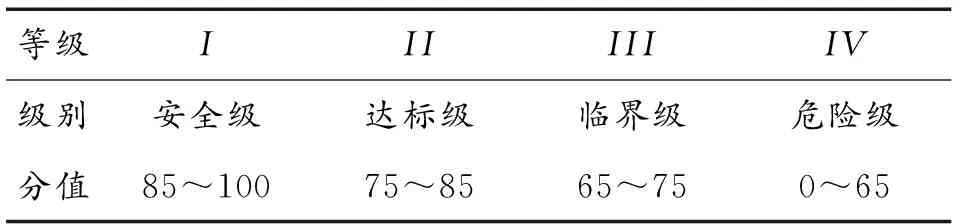

兵器行业火药、炸药生产安全评价WJ2655.3—2005规定炸药生产风险分为4个等级:安全级、达标级、临界级和危险级。以100为满分,其分值与等级如表3所示。

表3 炸药生产安全风险等级

3 实证分析

针对含铝炸药生产过程的复杂性及其原料、环境、管理、工艺及设备因素的存在状态,以典型含铝炸药生产线为例。该工序采用压装含铝炸药制备工艺,将主体炸药和铝粉按配比预混,将一系列添加剂进行溶解,经过捏合、造粒、抛光、烘干、筛选、包装编批、压药入库等一系列操作。根据含铝炸药安全风险评价体系及实际情况对该车间进行风险分析。由于事先请专家组对该含铝炸药生产线各个评价因子进行了现状评分,评分结果见表1所示。混合炸药安全风险评价等级及其量值范围如表4所示,限于篇幅以含铝炸药生产过程中原料因素为例,依次待评物元为

确定经典域物元为

式中j为各个级别对应的等级。

确定节域物元为

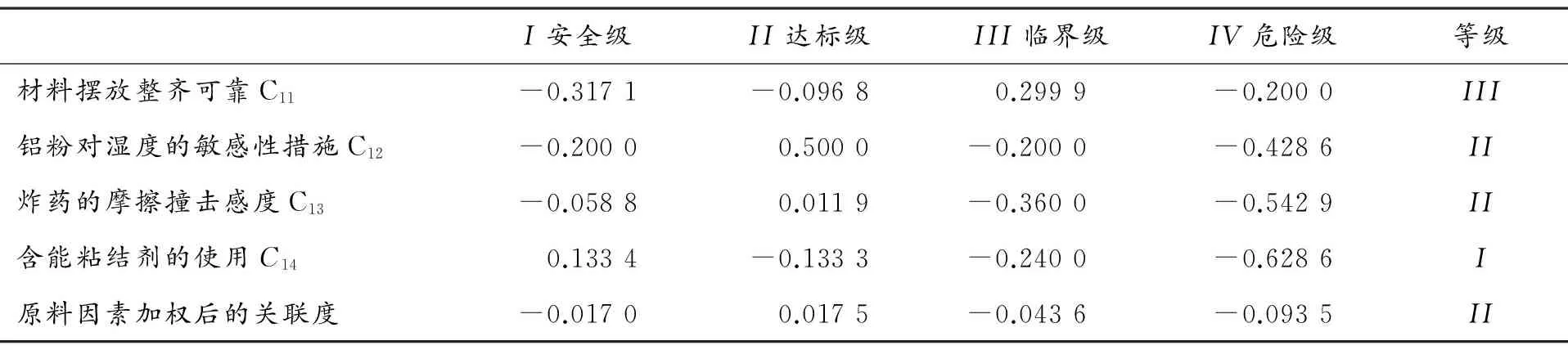

根据AHP计算得出的权重,根据式(5)、式(8)、式(10)计算加权后原料因素各个指标因子对4个风险等级的关联度,计算结果见表4所示。

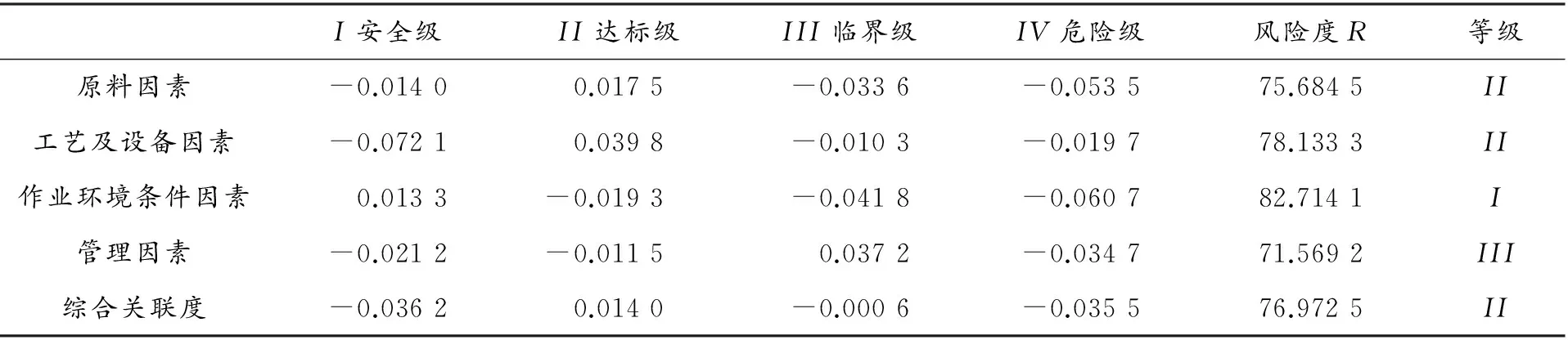

根据此方法可计算含铝炸药生产过程中所有一级指标对应的评价因子关于4个风险等级的关联度,结合式(9)、式(10)、式(11)、式(12)计算含铝炸药生产过程安全风险的综合关联度和分险度,计算结果见表5所示。

1) 根据表4和表5评判结果,对于典型含铝炸药生产过程其现状的风险等级为II,即该生产线的综合安全管理、生产过程(设备、工艺、作业场所)安全状况,以及总体安全条件基本处于受控状态。管理因素风险等级为III,其安全现状较差,基本达不到受控状态需要限期整顿改造。

2) 对于同等级的原料因素和工艺设备因素比较,改进可拓学方法计算风险度分别为75.684 5和78.133 3,日常中原料因素要多关注。综合二级指标风险等级发现溶解过程、造粒过程、防静电防雷击、电气设备管理方面日常也加强关注。

3) 基于改进可拓学-AHP含铝炸药生产过程安全风险分析与《兵器行业火药、炸药生产安全评价》相比,各风险因素重要次序一目了然,对于促进炸药生产安全水平是可行的,改进有一定合理性。

表4 原料因素各个指标因子对4个风险等级的关联度

表5 含铝炸药生产过程安全风险的综合关联度

4 结论

1) 典型改进可拓学和AHP方法可以对含铝炸药生产过程安全风险分析,量化各个评价指标的风险状况,风险分析结果可作为指导含铝炸药生产单位安全生产工作的依据。

2) 含铝炸药生产过程加工条件复杂、风险因素诸多。改进可拓学和AHP方法相结合,所建立的评判物元模型,能够解决风险评价中的不相容问题并准确判断风险等级,进而针对性地提出改进措施,为日常安全管理提供依据。

3)AHP进行权重计算可警惕易忽略的因素,减少评价工作的随意性。可拓物元理论从定性和定量2个方面分析含铝炸药生产过程风险水平,为火炸药生产风险分析提供思路。

参考文献:

[1]封雪松,姚李娜,赵省向,等.不同制备工艺对含纳米铝粉炸药机械感度的影响[J].火工品,2013(2):33-35.

[2]刘荣海,陈网桦,胡毅亭.安全原理与危险化学品测评技术[M].北京:化学工业出版社,2004.

[3]许海欧.火炸药及其制品燃烧爆炸危险源现实危险度评估方法标准化[D].南京:南京理工大学,2008.

[4]汪飞.炸药爆轰性能五因素综合评估技术及关键指标研究[D].南京:南京理工大学,2013.

[5]胡毅亭,陈网桦,张国顺,等.模糊数学方法在炸药生产安全评价中的应用[J].弹道学报,2000,12(1):58-64.

[6]ZHENGJINGYI,WANGLIQIONG.SafetyevaluationofemulsionexplosivesproductionlinebasedonSDG-HAZOP[J].ProcediaEngineering,2012,45:144-151.

[7]王新民, 柯愈贤, 鄢德波, 等.基于熵权法和物元分析的采空区危险性评价研究[J].中国安全科学学报, 2012,22(6):71-77.

[8]田彦清,李华,艾菁,等.基于物元分析的作业场所风险评估模型研究[J].安全与环境学报,2011,11(2):242-245.

[9]侯遵泽,杨瑞.基于层次分析方法的城市火灾风险评估研究[J].火灾科学,2004,13(4):203-208.

[10]周毅,赵晓刚.基于区间层次分析法的石油库防火防爆安全评价[J].中国安全科学学报,2011,21(12):58-63.

[11]蔡文.物元模型及应用[M].北京:科学技术文献出版社,1994.

[12]LIRUZHONG,HONGTIANQIU,QIANJIAZHONG.InformationEntropyFuzzyMatter-elementModelandItsApplicationtoRegionalEco-EnvironmentalQualityAssessment[J].JournalofSysytemsScienceandInformation,2006(4):649-659.

[13]GONGJIANZHOU,LIUYANSUI,CHENWENLI.Landsuitabilityevaluationfordevelopmentusingamatter-elementmodel:AcasestudyinZengcheng,Guangzhou,China[J].LandUsePlicy.2012,29(2):464-472.

[14]孙业斌,惠君明,曹欣茂.军用混合炸药[M].北京:兵器工业出版社,1995.

(责任编辑唐定国)

doi:10.11809/scbgxb2016.06.033

收稿日期:2016-01-12;修回日期:2016-02-10

基金项目:国家国际科技合作专项项目(2013DFR0080);江苏省科技支撑计划项目(BE2014735)

作者简介:刘健,硕士研究生,主要从事含能材料及其安全技术研究。

中图分类号:TQ560.6;X92

文献标识码:A

文章编号:2096-2304(2016)06-0140-05

Risk Analysis of Aluminized Explosive Production Process Security Based on Improved Extenics-AHP

LIU Jian, XIE Li-feng, HE Zhong-qi, LI Bin, SANG Sheng-jun

(School of Chemical Engineering, Nanjing University of Science and Technology, Nanjing 210094, China)

Abstract:In order to evaluate the typical aluminized explosive production process risk level, we made a systematic analysis of the production process by improving extension method, and then the aluminized explosive production process security extenics evaluation model was built. Combining with “ The Weapons Industry of Gunpowder, Explosives Production Safety Evaluation Standards” and production actual situation, the evaluation system of 4 first grade indexes and 29 second grade indexes were obtained, and the weight of evaluation index was determined by the Analytical Hierarchy Process (AHP). And then, on the basis of the comprehensive correlative degree and risk degree, the level of risk was determined. This model was used to assess the typical aluminized explosive production process safety, and its comprehensive correlation degrees were calculated as (-0.036 2, 0.014 0, -0.000 6, -0.035 5), and degree of risk were calculated as 76.972 5. So it belongs to risk grade of standard level, and the process of production and safety conditions can be controlled as a whole. Therefore, the present improved extenics-AHP model is in a position to provide a reference for the risk anaiysis for the aluminized explosive production based on the extenics and AHP. Thus, we should pay more attention to the risk factors of high risk grate and take appropriate measures to ensure the safety of the production process.

Key words:safety engineering; extenics; matter-element model; AHP; aluminized explosive