基于Kriging模型的微夹持器优化设计

2016-08-09胡俊峰蔡建阳郑昌虎

胡俊峰 蔡建阳 郑昌虎

江西理工大学,赣州,341000

基于Kriging模型的微夹持器优化设计

胡俊峰蔡建阳郑昌虎

江西理工大学,赣州,341000

摘要:为了综合平衡一种新型微夹持器的张合量、夹持力灵敏度与快速响应,提出一种Kriging模型的优化方法。采用拉丁超立方抽样方法确定试验点,采用ANSYS计算各试验点对应的响应值。进行相关性分析以确定对性能影响较大的结构参数,并将其作为优化设计变量。采用Kriging理论建立能反映性能指标与设计变量之间关系的非线性模型,并建立多目标优化模型。比较分析优化前与优化后的各性能指标可知,放大倍数增大了7.4%,固有频率增大了16.46%,输出刚度增大了9.84%,最大应力减小了5.75%,说明所提出的性能优化方法有效。

关键词:微夹持器;拉丁超立方抽样;Kriging模型;多目标遗传算法

0引言

微夹持器为微操作的末端执行器[1-3],广泛应用于半导体设备、光学元件制造、微零件装配、生物科学等众多领域。如在微机电系统领域中,微夹持器可用于抓取和装配微构件[4-5];在生物工程领域,微夹持器可用于抓取细胞,对细胞进行微操作[6];在光学工程领域,夹持器可用于光学元件的微操作和调节。目前,微夹持器的性能还不能很好地满足工程应用要求。为了能使微夹持器夹持不同尺寸大小的微小物体,需要较大的张合量。为了避免被夹持物在微操作过程中脱落或损伤,要易于控制夹持力,即要求较高的夹持力灵敏度,同时要求在夹持过程中有较快的响应速度。但是,微夹持器的张合量、夹持力灵敏度与响应速度是相互制约的,为了提高微夹持器的综合性能,需要综合平衡各个性能进行多目标性能综合。

柔顺机构能通过柔性铰链的变形实现运动和力的传递,具有无摩擦、无间隙、运动精度高等优点[7],主要用作微夹持器的执行机构。目前,国内外学者对微夹持器的研究主要集中于结构设计[7-10]和理论建模[11-13]。建立反映微夹持器力学性能模型的方法主要为伪刚体法和有限元法,但是采用伪刚体法建立的理论模型难以精确反映夹持器性能指标与结构参数的非线性关系,有限元法难以建立其显式表达式,所以采用这两种方法建立的模型进行微夹持器的多目标性能综合效果不理想。由于Kriging模型是一种能根据有限元仿真试验数据建立反映微夹持器的性能指标与结构参数之间关系的无偏估计模型,并能通过相关函数的作用进行局部估计实现精确建立反映夹持器的性能指标与结构参数之间非线性关系的理论模型[14-16],所以可采用Kriging理论建立用于夹持器性能综合的理论模型,为其性能综合提供一种新的思路。

本文采用杠杆原理设计一种新型的微夹持器,建立反映微夹持器综合性能的Kriging近似模型,采用多目标遗传算法(MOGA)对夹持器进行多目标优化,以同时满足微夹持器各性能要求。

1结构设计

微夹持器的设计原理如图1所示,杆Ⅰ的中点I为夹持器的输入端,杆Ⅵ的O点为夹持口,B、C、D、E、 F分别表示转动副。点I与B、C、D、E组成了一级放大,C为杠杆的支点,设I点位移为yI,则E点位移得到放大,其位移为

yE=(1+l2/l1)yI

(1)

式中,l1和l2分别为CD和DG的长度,l2>l1。

图1 微夹持器设计原理图

点I与F、E、O形成了二级放大,O点的位移由E点的位移经二级放大得到,有

yO=(1+lOE/l3)yE=(1+lOE/l3)(1+l2/l1)yI

(2)

式中,l3为EF长度;lOE为点O到点E的距离,lOE>l3。

由式(2)可知,输出端O点的位移可得到放大。

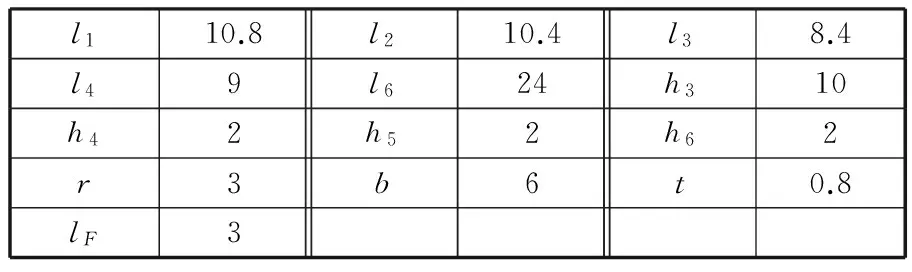

根据图1的设计原理设计微夹持器,如图2所示,图1中的转动副B、C、D、E分别采用直圆型铰链实现,转动副F采用直角型柔性铰链实现,并采用结构紧凑的对称式结构,以提高其刚度和固有频率。夹持器的结构参数如表1所示,l1、l2、l3、l4、l5、l6分别表示图1中杆件Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ的长度,其中l5可由其他尺寸计算得出。h3、h4、h5、h6分别表示杆件Ⅲ、Ⅳ、Ⅴ、Ⅵ的宽度,且杆Ⅰ、Ⅱ、Ⅲ的宽度相等。r、b分别表示直圆型柔性铰链的半径和宽度,lF为直角型铰链F的长度,所有铰链的厚度均为t。材料选用铝合金,其弹性模量为71 GPa,泊松比为0.33,密度为2770 kg/m3。

图2 微夹持器

表1 微夹持器的结构参数 mm

2确定优化结构参数

微夹持器的优化流程如图3所示。首先,将夹持器的结构参数作为变量,采用有限元软件ANSYS建立参数化有限元模型,基于该模型得到夹持器的各性能指标值;然后,采用拉丁超立方抽样(LHS)方法确定试验点,计算各试验点对应的响应值,基于试验点进行相关性分析以确定优化设计变量,并根据试验点采用Kriging理论建立反映各性能指标的Kriging模型。最后,基于Kriging模型建立多目标优化模型,采用MOGA算法得到Pareto最优解集,并从Pareto最优解集选择最优设计方案。

图3 微夹持器优化流程

2.1微夹持器性能指标

微夹持器的张合量反映了其有效夹持范围,可用机构的放大倍数表示,它可表示为

k=xO/yI

(3)

式中,xO为图2所示的输出端O点沿x方向的位移。

为了采用ANSYS计算放大倍数,如图1所示,在输入端I施加单位位移,即yI=1μm,采用ANSYS计算xO即为微夹持器的放大倍数。

夹持力灵敏度反映夹持器的夹持力对驱动力的灵敏程度,可表示为夹持力与输入端的驱动力之比:

SF=Fo/Fi

(4)

式中,Fi为施加于图2所示驱动端的驱动力;Fo为输出端点O的夹持力。

微夹持器的输入刚度Ki和输出刚度Ko定义为

(5)

联合式(4)和式(5)可得夹持力灵敏度为

(6)

由式(6)可知,为了增大夹持力灵敏度,需要增大夹持器的输出刚度Ko,减小输入刚度Ki。减小Ki即增大系统的柔度,柔度越大则位移放大倍数也越大,也就是说,Ki与放大倍数k是一致的。所以,将输出刚度Ko作为反映夹持力灵敏度的性能指标。为了获得Ko,根据其定义在夹持端O点沿x方向上施加1N的力,通过ANSYS计算出O点x方向的变形量Δx,则Ko为1/Δx。

微夹持器利用其变形实现夹持操作,固有频率可作为反映响应速度的性能指标。采用ANSYS进行模态分析可获得夹持器的固有频率f。同时,基于柔性铰链的微夹持器通过铰链的变形来传递运动和力,最大应力发生在铰链最小厚度处,此处容易断裂。设微夹持器采用标称行程为64 μm的压电驱动器驱动,当在其输入端施加64 μm的输入位移时,夹持器最大应力发生在铰链E的厚度最小处,则取该点的应力σmax作为强度性能指标。夹持器的性能指标可表示为y=(k,f,Ko,σmax)T。

2.2设计变量

如果将夹持器的结构参数均作为优化设计变量,会影响所建立的Kriging模型的精度和优化结果的准确性。因此,需要分析微夹持器结构参数对其性能指标的影响程度,以选取对其性能指标有较大影响的参数作为优化设计变量。相关性分析是指通过试验设计方法分析性能指标与结构参数之间的相关程度,具有快速、简洁的特点,可采用该方法确定结构参数对各性能指标的影响情况。夹持器的性能指标对结构参数的相关性可采用Spearman秩相关系数表示:

(7)

(8)

拉丁超立方试验设计是一种基于随机抽样的试验设计方法,其特点是使输入组合均匀填满整个试验区间,且每个试验变量水平只使用一次[12],适用于相关性分析和Kriging模型的建立。设结构参数的取值范围如表2所示,考虑结构参数为13个,根据拉丁超立方试验设计方法确定样本数为100,即在表2所示的范围内取100个样本点,通过有限元分析得到样本点的各响应值,

表2 初始设计变量取值范围 mm

由式(7)可得位移放大倍数、固有频率、输出刚度和最大应力对结构参数的Spearman秩相关系数矩阵,如表3所示。根据式(8)表示的秩相关系数与相关性强度之间的关系可得结构参数对各性能指标的相关性强度如图4所示。

表3 Spearman秩相关系数

图4 相关性强度

由表3和图4分析可知,参数l1、l6、h3、r对夹持器的放大倍数为强相关;参数r、t对固有频率为强相关;参数l6、b、t对输出刚度Ko为强相关;参数l1、r、t对最大应力σmax为强相关。所以,可将对性能指标均为强相关的参数作为优化设计变量,即x=(l1,l6,h3,r,b,t)T。

3建立Kriging模型

由于微夹持器的性能指标与设计变量之间的关系难以采用显式函数表示,Kriging模型可以利用少量的样本点建立能准确反映性能指标与设计变量之间的非线性关系的模型,利用该模型预测非样本点的响应值,为微夹持器的结构参数设计提供优化模型。建立Kriging近似模型需要能反映整个设计空间的合适试验样本点,拉丁超立方试验设计方法具有空间分布均匀的特点,适宜用于建立Kriging模型。

设拉丁超立方抽样总样本数为n,x(i)、y(i)(i=1,2,…,n)分别表示微夹持器第i个样本的结构参数和性能响应值,则Xs=[x(1)x(2)…x(n)]T,Ys=[y(1)y(2)…

y(n)]T分别表示全体样本的设计变量和性能响应值。设计变量列向量维数为6,根据拉丁超立方抽样方法可确定样本数n=28,根据设计变量的样本点,由式(3)、式(4)和式(6)定义的性能指标采用ANSYS进行有限元分析可得相应的放大倍数、固有频率、输出刚度和最大应力的响应值,具体的试验设计点与响应值如表4所示。

不失一般性,下面以微夹持器的某一性能指标为例,说明建立Kriging模型的过程。Kriging模型包含非线性回归部分和随机过程部分,Kriging模型可表示为回归多项式和随机函数之和,即

y(x)=fT(x)β+z(x)

(9)

其中,y(x)表示微夹持器的某一性能指标;f(x)=(f1(x),f2(x),…,fp(x))T为回归基函数,采用二阶多项式函数;β=(β1,β2,…,βp)T为回归系数,可通过表4所示的试验样本点估计得到;z(x)反映了局部偏差,为一个服从正态分布的随机过程,它具有如下统计特性:

(10)

其中,R(x(i),x(j))为任何两个设计变量x(i)和x(j)的相关函数,它对Kriging模型的精度起决定性作用,为了精确反映微夹持器性能指标与结构参数的近似模型,选择高斯相关函数,它可表示为

(11)

由式(9)~式(11)可知,要建立Kriging模型,需要根据试验样本点对参数β、σ2和θk进行估计。

利用加权最小二乘法和最大似然估计,可得回归系数β和方差σ2的估计值分别为[15]

(12)

式中,F为n×p基函数矩阵,其第i行第j列的元素为fj(x(i));R为n×n的相关矩阵,其第i行第j列的元素为R(x(i),x(j))。

式(12)表示的参数估计值均与相关参数θk有关,通过极大依然估计法得到一个无约束的最优化问题,以此确定相关参数θk[16]:

(13)

通过求解式(13)的优化问题可确定参数θk。

表4 拉丁超立方抽样试验设计点与响应值

(14)

根据式(14)和表4的试验点可得反映夹持器各性能指标k、f、Ko、σmax与设计变量之间的Kriging模型分别为

k(x)=24.2624+0.6198h3+0.2582l6+1.5494l1+

0.3443r2-0.0861h2

(15)

f(x)=2559.429-71.0346h3-29.5978l6-

177.5867l1-887.9342t-236.7819r-

118.39126h+7.4474h3l6+12.2154h3t-

2.1296l6r+7.8772l6t-70.9161l1t-

(16)

Ko(x)=-0.095+0.8744h3+0.8203l1+1.122×

10-3h3l1-1.122×10-3h3b+

3.116×10-3r2+2.742×10-3b2

(17)

σmax(x)=12522.36-0.21h3-0.21l1-0.21b+

(18)

由于Kriging模型是一种反映微夹持器性能指标与结构参数之间关系的近似模型,为了评估该模型是否能精确反映微夹持器的性能指标,必须对其拟合度进行评价,可采用评价系数R2进行评价,其表达式为

(19)

由式(19)可知,R2越接近于1,所建立的Kriging模型越精确。

为了计算评价系数R2,在由表2所示的设计变量范围内随机选取20个样本点,根据ANSYS和Kriging模型可分别计算得到放大倍数、固有频率、输出刚度和最大应力的实际值和预测值,如图5~图8所示。由式(19)可分别计算得放大倍数k、固有频率f、输出刚度Ko和最大应力σmax的评价系数R2分别为0.9181、0.9068、0.9956、0.9002,说明所建立的Kriging模型能准确反映各性能指标与设计变量之间的关系。

图5 放大倍数实际值与预测值

图6 固有频率实际值与预测值

图7 输出刚度实际值与预测值

图8 最大应力实际值与预测值

4多目标优化

根据微夹持器的性能指标定义,微夹持器的放大倍数k、固有频率f和输出刚度Ko应尽可能大,同时保证其强度。根据式(15)~式(18)所建立的反映夹持器性能的Kriging模型,以微夹持器的k、f、Ko最大为目标,最大应力σmax小于材料的屈服强度为约束,建立夹持器多目标优化模型:

(20)

式中,di分别为设计变量l1、l6、h3、r、b、t;dl为设计变量下限;du为设计变量上限;σs为材料的屈服强度,σs=280 MPa。

图9 Pareto最优解集

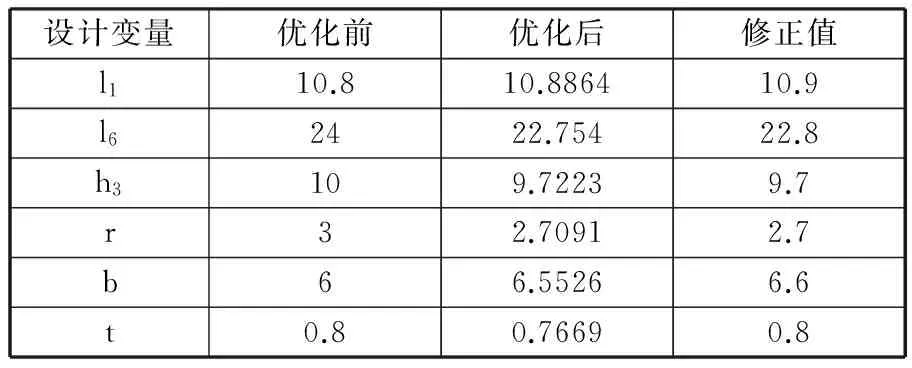

多目标遗传算法能并行处理多个目标,鲁棒性强,采用该算法可求解该多目标优化问题。初始样本数量选取1000个,每次样本迭代数为100,迭代的最大数量为50。图9为优化后获得的最优Pareto解集。由图9可知,3个性能指标是相互矛盾的,当其中一个性能指标提高,另外两个性能指标会下降。根据目标期望权衡这3个目标,从图9所示的Pareto解集中选取3组合适的设计方案如表5所示。由于第2组设计方案的放大倍数接近于3组中最大值,固有频率最大,输出刚度也接近于3组中最大值,最大应力均小于材料的屈服强度,所以选择第2组作为最终的设计方案,第2组设计方案所对应的各设计变量值如表6所示,为了方便加工制造,对设计变量优化后的数据进行修正,修正结果见表6。

表5 优化解集

表6 优化前后的设计变量及修正值 mm

为了说明微夹持器优化后相对于优化前的性能改善,对优化前与优化后的性能指标进行对比分析,利用表6所示的优化前和优化后的结构参数采用ANSYS得出夹持器优化前和优化后的各性能指标值,结果如表7所示。由表7可知,放大倍数相对于优化前增大了7.4%,固有频率增大了16.46%,输出刚度增大了9.84%,最大应力减小了5.75%。因此,优化结果能较好地满足夹持器的性能综合要求,说明了所提出的优化设计思路的有效性。

表7 微夹持器优化前与优化后性能指标

5实验验证

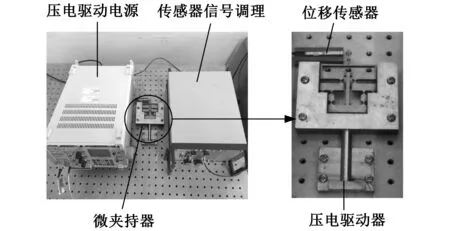

为了验证优化结果的有效性,搭建图10所示的实验系统,由压电陶瓷驱动器、驱动电源、微夹持器、单极电容位移传感器及其信号调理装置组成,压电驱动器和驱动电源为芯明天公司生产,其型号分别为80VS12和XE-501,压电驱动器电压取值范围为0~120V并内置了位移传感器;单极电容位移传感器和信号调理器分别为PI公司生产的型号D-E20.200和E-712,传感器分辨率为0.2μm,线性度为0.3%。

图10 实验装置

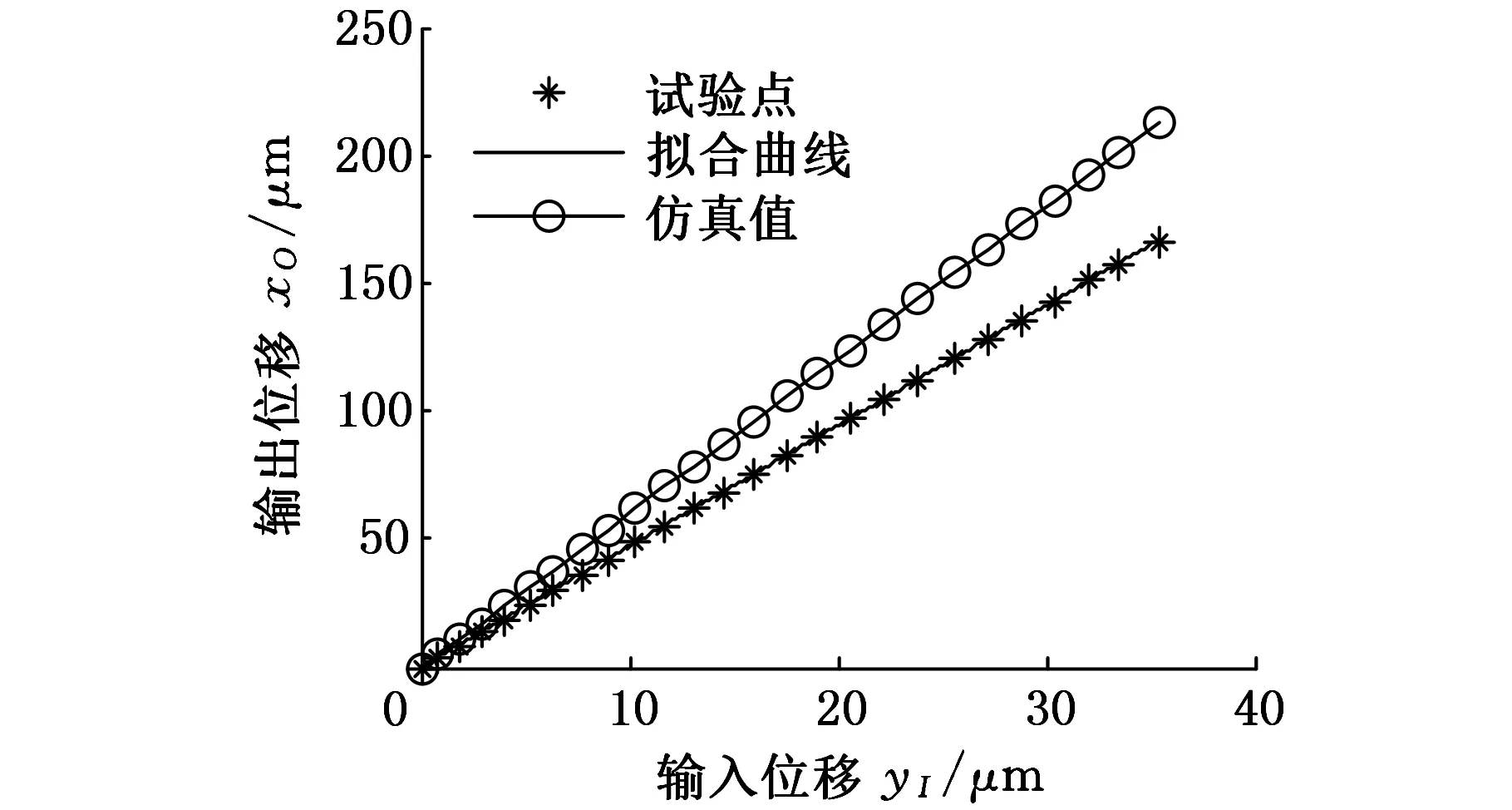

为了分析微夹持器输出位移与输入位移的关系,对压电驱动器施加范围为0~50V,步长为2V的输入电压序列,即对夹持器输入不同的位移yI,该位移可由驱动器内置的位移传感器测量得到,对应的夹持口的输出位移xO可由电容位移传感器测量,则可得25组输入位移与输出位移的实验数据如图11所示。为了与ANSYS分析结果进行比较分析,对夹持器施加相同的输入位移计算出相应的输出位移如图11所示,由该图可知,实验结果与仿真分析结果接近,说明了优化模型和结果的正确性。

图11 输出位移与输入位移

6结论

(1)采用杠杆原理设计了一种新型的结构紧凑和响应快的微夹持器,并提出了一种基于Kriging模型的性能综合方法。

(2)采用拉丁超立方试验设计方法进行相关性分析以确定对微夹持器的性能指标影响较大的结构参数,并将其作为优化设计变量。

(3)根据ANSYS得出的仿真试验数据,采用Kriging理论建立能反映微夹持器性能指标与设计变量之间关系的非线性模型,为微夹持器的多目标优化提供了精确的理论模型。

(4)提出了以微夹持器的放大倍数、固有频率和输出刚度为目标,以强度为约束的多目标优化模型,采用多目标遗传算法对其进行求解,优化结果表明在保证微夹持器强度的前提下,放大倍数增大了7.4%,固有频率增大16.46%了,输出刚度增大了9.84%。说明了优化方法的有效性,并通过实验验证分析表明优化结果的正确性。

参考文献:

[1]AloglaA,ScanlanP,ShuWM,etal.AScalableSyringe-actuatedMicrogripperforBiologicalManipulation[J].ProcediaEngineering, 2012, 47(11): 882-885.

[2]胡俊峰, 徐贵阳, 郝亚洲.基于响应面法的微操作平台多目标优化[J]. 光学精密工程, 2015, 23(4): 1096-1104.

HuJunfeng,XuGuiyang,HaoYazhou.Multi-objectiveOptimizationofaNovelMicro-manipulationStageBasedonResponseSurfaceMethod[J].OpticsandPrecisionEngineering, 2015, 23(4): 1096-1104.

[3]LiuW,YangYY.Multi-objectiveOptimizationofSheetMetalFormingProcessUsingParetoBasedGeneticAlgorithm[J].JournalofMaterialsProcessingTechnology, 2008, 208(1): 499-506.

[4]JeongS,MurayamaM,YamamotoK.EfficientOptimumDesignMethodUsingKrigingModel[J].JournalofAircraft, 2005, 42(2): 413-420.

[5]余大海, 吴文荣, 罗敏, 等. 适用于ICF靶夹持的多用微夹持器[J]. 强激光与粒子束, 2012, 24(1): 115-118.

YuDahai,WuWenrong,LuoMin,etal.Multi-purposeMicrogripperforICFTargets[J].HighPowerLaserandParticleBeams, 2012, 24(1): 115-118.

[6]虞启凯, 游有鹏, 韩江义. 集成三维力传感器的微夹持器设计与试验[J]. 上海交通大学学报, 2012, 46(6): 972-976, 983.

YuQikai,YouYoupeng,HanJiangyi.DevelopmentandApplicationofMicro-gripperIntegratingTri-axialForceSensor[J].JournalofShanghaiJiaotongUniversity, 2012, 46(6): 972-976, 983.

[7]崔玉国, 朱耀祥, 娄军强, 等. 压电微夹钳钳指位移与夹持力的检测[J]. 光学精密工程, 2015, 23(5): 1372-1379.

CuiYuguo,ZhuYaoxiang,LouJunqiang,etal.DetectionofFingerDisplacementandGrippingForceofPiezoelectricMicro-gripper[J].OpticsandPrecisionEngineering, 2015, 23(5): 1372-1379.

[8]郝永平, 董福禄, 张嘉易, 等. 基于MEMS机构装配的微夹持器研究[J]. 中国机械工程, 2014, 25(5): 596-601.

HaoYongping,DongFulu,ZhangJiayi,etal.StudyonMicro-gripperBasedonMEMSMechanismAssembly[J].ChinaMechanicalEngineering, 2014, 25(5): 596-601.

[9]王代华, 杨群. 一种压电致动微夹钳及其开环位移特性[J]. 纳米技术与精密工程, 2010, 8(1): 47-53.

WangDaihua,YangQun.APiezoelectricallyDrivenMicrogripperandItsOpen-loopDisplacementCharacteristics[J].NanotechnologyandPrecisionEngineering, 2010, 8(1): 47-53.

[10]NahSK,ZhongZW.AMicrogripperUsingPiezoelectricActuationforMicro-objectManipulation[J].SensorsandActuatorsA:Physical, 2007, 133(1): 218-224.

[11]RaghavendraMRA,KumarAS,JagdishBN.DesignandAnalysisofFlexure-hingeParameterinMicrogripper[J].TheInternationalJournalofAdvancedManufacturingTechnology, 2010, 49(9/12): 1185-1193.

[12]JayaramK,JoshiSS.DevelopmentofaFlexure-basedForce-sensingMicrogripperforMicro-objectManipulation[J].JournalofMicromechanicsandMicroengineering, 2009,20(1):015001.

[13]ZubirMNM,ShirinzadehB,TianY.DevelopmentofaNovelFlexure-basedMicrogripperforHighPrecisionMicro-objectManipulation[J].SensorsandActuatorsA:Physical, 2009, 150(2): 257-266.

[14]李小刚, 程锦, 刘振宇, 等. 基于双层更新Kriging模型的机械结构动态特性稳健优化设计[J]. 机械工程学报, 2014, 50(3): 165-173.

LiXiaogang,ChengJin,LiuZhenyu,etal.RobustOptimizationforDynamicCharacteristicsofMechanicalStructuresBasedonDoubleRenewalKrigingModel[J].JournalofMechanicalEngineering, 2014, 50(3): 165-173.

[15]李铁柱, 李光耀, 陈涛. 基于Kriging近似模型的汽车乘员约束系统稳健性设计[J]. 机械工程学报,2010,46(22):124-129.

LiTiezhu,LiGuangyao,ChenTao.RobustnessDesignofOccupantRestraintSystemBasedonKrigingModel[J].JournalofMechanicalEngineering, 2010, 46(22): 124-129.

[16]陈志英, 任远, 白广忱,等. 粒子群优化的Kriging近似模型及其在可靠性分析中的应用[J]. 航空动力学报, 2011, 26(7): 1522-1530.

ChenZhiying,RenYuan,BaiGuangchen,etal.ParticleSwamOptimizedKrigingApproximateModelandItsApplicationtoReliabilityAnalysis[J].JournalofAerospacePower, 2011, 26(7): 1522-1530.

(编辑王旻玥)

收稿日期:2015-09-16

基金项目:国家自然科学基金资助项目(51265016, 51565016)

中图分类号:TH703; TP274

DOI:10.3969/j.issn.1004-132X.2016.14.022

作者简介:胡俊峰,男,1978年生。江西理工大学机电工程学院副教授。主要研究方向为柔顺机构及智能控制。发表论文30余篇。蔡建阳,男,1991年生。江西理工大学机电工程学院硕士研究生。郑昌虎,男,1991年生。江西理工大学机电工程学院硕士研究生。

Optimization Design of a Micro Gripper Based on Kriging Model

Hu JunfengCai JianyangZheng Changhu

Jiangxi University of Science and Technology, Ganzhou, Jiangxi, 341000

Abstract:In order to tradeoff the opening distance, gripping force sensitivity and rapid response of a novel micro gripper, a optimization method was proposed based on Kriging model. Latin hypercube sampling method was used to select test points, and the response values corresponding to each test point were calculated by using ANSYS. The correlation analysis was carried out to determine the structural parameters affecting performance greatly, and the parameters were selected as the optimization design variables. The nonlinear model reflecting the relationship between the performance index and the design variables was built by using Kriging theory, and the multi-objective optimization model was established. The comparative analyses of the performance indexes before and after optimization show that the magnification ratio increases 7.4%, the natural frequency increases 16.46%, the output stiffness increases 9.84%, the maximum stress decreases by 5.75%. It illustrates that the proposed performance optimization method is effective.

Key words:micro gripper; Latin hypercube sampling; Kriging model; multi-objective genetic algorithm