液压机驱动系统分区控制节能方法

2016-08-09刘志峰李磊黄海鸿高梦迪李新宇

刘志峰 李磊 黄海鸿 高梦迪 李新宇

合肥工业大学,合肥,230009

液压机驱动系统分区控制节能方法

刘志峰李磊黄海鸿高梦迪李新宇

合肥工业大学,合肥,230009

摘要:针对液压机的能效特点,提出了一种液压机驱动系统的分区控制节能方法。将液压机组的驱动系统划分为与液压机动作相对应的驱动区,不同液压机在同一驱动区的驱动下完成该区所对应的动作。利用驱动单元的能效优化方法,使驱动单元的输出功率与该动作消耗的功率相匹配。构建了液压机组的调度方法,实现不同液压机分时共享同一驱动区。对液压机组的工作过程进行的实验和分析表明,液压机组中单台液压机能耗降低40%,效率提升13.3%。

关键词:液压机组;驱动区;匹配;调度;节能

0引言

20世纪60年代以来,各种复杂的大吨位、高精度液压机不断涌现,在各个领域得到了广泛的应用。但液压系统的效率低,一般为6%~40%[1],产生极大的能量浪费。因此,降低液压系统工作过程中的能量损耗,实现低碳制造显得极为重要。

近年来,国内外学者对液压系统节能作了很多研究,主要包括液压系统中冗余能量的回收方法和输入输出的能量匹配机制。在液压系统中的能量回收与存储的方法中,将动能或势能转换成易于存储的能量收集起来,在需要的时候加以释放[2-5]。在液压系统输入输出能量匹配方法中,通过调整系统的输出压力和流量达到与负载匹配实现节能[6-7]。但该方法会使系统复杂,控制性能变差。成形过程液压系统消耗的能量比工作周期各个部分消耗的总能量小得多[8],因此,仅仅考虑成形过程中的节能和回收是不够的。Monn等[9]讨论了一种控制液压系统操作的方法,通过控制其运行节拍,达到降低能耗的目的。由此可知,从改变液压机系统动作节拍的角度实现节能存在很大的空间。

本文从改变驱动控制节拍的角度进行全局功率匹配,提出面向液压机组的节能控制方法,对液压机组的能量匹配进行研究,建立了多液压机的节拍调度与能量计算模型。

1液压机组驱动系统的分区控制方法

液压机具有装机功率大、周期内瞬间载荷高且负载差异大的特点,从而导致驱动系统的输出功率与动作的消耗功率不匹配。成形过程完成后,液压机存在较长的待机时间用于完成上下料动作,产生较大的待机能量损耗,如图1所示。

图1 液压机一个工作循环的功率需求与装机功率

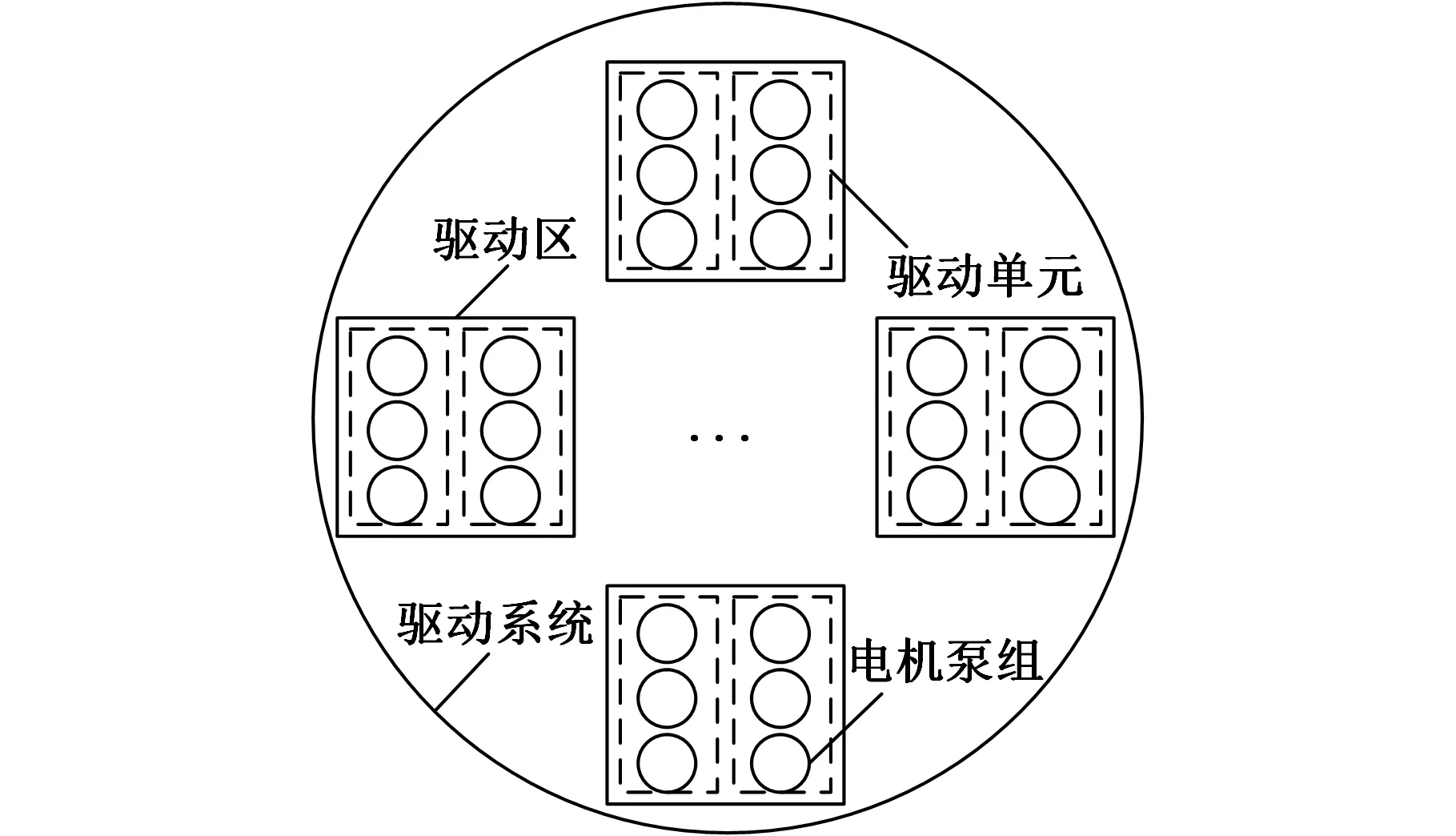

为了解决液压机存在的上述问题,提出了液压机组驱动系统的分区控制节能方法。该方法将生产线中各个液压机原有的驱动部分(由多个电机和泵组成的电机泵组)从整个液压机系统中分离,将泵站作为液压机组的驱动系统,为生产线多台液压机组成的液压机组提供能量。根据液压机的工艺节拍,将驱动系统划分为多个驱动区:下降区(F区)、压制区(P区)、保压区(M区)、回程区(R区)。F区、P区、M区和R区分别用于提供液压机组下行、压制、保压和回程所需的流量与压力。驱动区根据液压机具体工作节拍,重新设计。每个驱动区由若干个驱动单元组成,每个驱动单元由与该区所完成动作功率相匹配的多个电机泵组组成,每个驱动单元均可单独驱动液压机高效完成该区所负责的动作。驱动系统的组成如图2所示。

图2 液压驱动系统的组成

同一液压机的不同动作在对应驱动单元的驱动下完成,不同液压机的同一动作在同一驱动区的驱动单元驱动下完成。驱动系统的每个驱动单元只为液压机组的某个动作提供能量。通过协调液压机组的节拍,使液压机组分时共享同一驱动系统,各个驱动单元协同工作,完成整个成形过程,达到缩短驱动系统的等待时间,减少能量的损耗的目的。

图2所示的液压机组的工作过程为:工作开始时,启动泵站的所有驱动单元。根据协调所确定的时间要求,将F区驱动单元切换至工作状态,驱动对应的液压机1。液压机1完成下降动作后,将P区的驱动单元切换至控制液压机1的状态。下降驱动单元在需要的时候切换至液压机2进行下降动作,在不需要的时候,处于卸荷的状态。每台液压机按照这种方式依次被F区、P区、M区、R区驱动,完成一个完整的成形过程。液压机完成一个完整的成形过程的时间称为工作周期。一个工作周期后,所有的驱动单元都进入工作状态,每个驱动单元连续高效率地完成所对应的成形动作。某工作节拍下,一个完整的工作周期中,各个液压机以及驱动区的工作状态如图3所示。

图3 一个工作周期中液压机组与驱动区的工作状态

为了达到功率匹配的节能控制效果,需要根据液压机组每个动作的功率,对每个驱动单元的组成进行匹配设计。为了缩短驱动单元的等待时间,需要对驱动单元进行合理的分配和调度。

2驱动单元的匹配设计

2.1液压系统的模型分析

恒功率变量泵以其良好的特性被广泛应用于成形装备。所研究的液压系统采用多台异步交流电机驱动多台恒功率变量泵的方式为液压机提供能量。恒功率变量泵的泵口压力达到一定值以后,其输出功率基本保持不变,通过调节节流阀的开口,调节泵的输出流量,达到调速的目的,满足不同动作对滑块速度的要求。因此,虽然不同成形阶段的液压回路各不相同,但驱动方式的相同导致每个动作的液压回路都有很大的相似性。根据液压机系统的特点,得到液压回路模型,如图4所示。

图4 液压机回路模型

根据图4所示的模型,当滑块以速度v下行时,忽略其中的摩擦损耗,有:

(1)

活塞在下降的过程中,满足:

pA=p1A1+F

(2)

液压回路的输入功率为

P=pq=pvA

(3)

式中,C为由节流口、油液性质决定的常系数;m为由节流口形状决定的节流阀指数;AT为节流阀的开口面积;A1为活塞下腔的面积;p1为活塞下腔的液压油压力;A为活塞上腔的面积;p为活塞上腔的液压油压力;F为包含滑块重力和成形力的综合阻力;P为液压回路的输入功率。

若设由于管路和阀体摩擦产生的损耗功率为ΔP,并将式(1)、式(2)代入式(3)则有:

(4)

其中,Pout为泵口的输出功率;Pin为电机组的输入功率,Pin=[P1P2…Pn];S为电机泵组接入系统状态的对角阵,S=diag(s1,s2,…,sn)。若第i(i=1,2,…,n)台电机泵组接入液压系统,为液压机动作提供能量,则si=1;若第i台电机泵组处于卸荷状态,则si=0。η为电机泵组的效率,η=[η1η2…ηn]T。

通过式(4)将液压系统的消耗功率与电机的输入功率联系起来。一方面,整体损耗由两部分构成,一部分是在液压能量传递过程中由于摩擦和泄漏产生的非必须损耗ΔP。另一部分是为了实现系统的功能而必须损耗的能量v(1+1/m)/(CAT),这部分损耗在不改变驱动方式的情况下,无法消除,但可以通过参数的优化减少。另一方面,在每个动作中,可通过减少处于卸荷状态泵的数量,提高单个液压泵组的效率,进而提高液压系统的效率,减少损耗。

2.2驱动单元的匹配方法

从2.1节的模型可知,通过改变节流阀参数,提高电机泵组的利用率和效率,可提升整个液压系统的效率。本节就从这些方面综合考虑,使驱动单元与其负责的动作相匹配,提升每个驱动单元的平均工作效率。

泵的电机的能量效率随着负载的变化而变化,设恒功率柱塞泵的效率为ηpump(p),p为出口压力,电机的效率为ηmotor(β),β为负载率。因此每个驱动单元在对应动作下的总效率:

η(p)=Fvηpump(p)ηmotor(β)/Pout

(5)

将式(4)代入式(5)可得

(6)

易知,ηpump(p)、ηmotor(β)、AT为限制系统效率的主要因素。

液压机的驱动部分在设计时,需满足最大成形功率的要求,但是成形动作的负载差异导致部分动作的效率降低。 采用液压机组驱动系统分区控制的方法后,每个驱动单元只执行特定的动作,可以单独根据每个阶段的负载特性调整节流阀的参数AT,重新设计和选择驱动单元,选择与之相对应的ηpump(p)、ηmotor(β)。

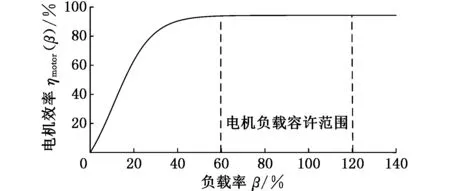

由图5a可知,在压力达到一定的值时,泵的效率可以达到90%(效率阈值),并且在一定的压力范围内,效率基本保持不变,称这个范围为泵选定阈值效率下工作的容许范围。同样,如图5b所示,电机也存在这样一个容许的负载率范围,使电机工作在阈值效率上的状态。

(a)泵

(b)电机图5 泵与电机的效率特性曲线

相对于同一液压机的不同动作,不同液压机的相同动作对压力和功率需求的差异较小,选择合适的电机和泵作为液压机组的驱动单元,可使其工作在容许的压力和功率的范围内,满足:

(7)

因此,采用分区控制方法,每个驱动单元仅工作在单一的动作下,多台液压机的相同动作对功率的需求差别较小,很好地解决了单台液压机在不同工作阶段无法实现功率匹配的问题。

3液压机组成形过程中驱动单元的调度方案

按照2.2节的功率匹配方法,设计完每个驱动单元以后,需要对驱动区的组成进行分析,对各个驱动区的进行调度,实现驱动区的有序共享。

3.1驱动单元的调度模型

液压机成形过程中,压制阶段的能耗最大,为了缩短大功率驱动区的等待时间,减少能量的损耗,以压制区连续不间断地为不同液压机提供压制阶段能量为前提,协调各阶段动作间的关系,确定驱动区j驱动单元的数量fj和不同驱动单元驱动液压机的先后时间顺序。

设一个完整的成形加工由连续的n道工序组成,每道工序的液压机的动作包括下降、压制、保压、回退、等待全部或部分动作。第i道工序完成下降、压制、保压、回退、等待所需的时间分别为T(i, 1)、T(i, 2)、T(i, 3)、T(i, 4)、T(i, 5),T(i)为完成第i道工序的总时间。为使压制区连续不间断地为不同液压机提供压制阶段能量,对每个工序的工作节拍进行调整,使完成第i道工序的时间为

(8)

在此条件下,压制动作的驱动单元就会处在连续工作的状态,保证了最大功率驱动区不存在等待时间。同时,多台液压机一个工作循环的时间(用T表示)与单台液压机一次成形过程的时间相同,保证了单台液压机的工作效率。

液压机组工作的过程中,可能存在同时工作在同一阶段的多台液压机。为了保持整个系统的连续运行,当某个阶段的时间比压制阶段长时,就为此驱动区设置2个或多个驱动单元(为所有液压机提供能量);当某个阶段的时间比压制阶段短时,设置单个驱动单元(为所有液压机提供能量)。根据每个阶段的时间长度确定每个驱动区的驱动单元的个数,完成动作j的驱动区需要设置独立的驱动单元数fj:

fj=[λj]+1(j=1,2,3,4)

(9)

式中,[λj]为比λj小的最大整数。

据此得到驱动系统驱动单元的数量以后,整个成形生产线就可以高效率的连续运转。液压机泵和电机在工作时,泵压力的重新建立会消耗比较长的时间,并且频繁的启停电机也会额外消耗大量的能量,因此每个驱动单元在整个运行周期内都不会关闭。当某个驱动单元完成当前工序的动作,而下一个工序的此动作尚未开始,该驱动单元就会处在卸荷状态,存在一定的等待时间。每个驱动区一个工作周期内的等待时间为

(10)

某动作的时长与压制动作的时间相等时,对应的驱动单元不存在等待时间。

3.2驱动单元的节能计算

采用液压机组驱动系统分区控制方法以后,由于液压机本身的结构以及每个动作的实现方式并未改变,因此每台液压机每个动作的需求功率保持不变。

未采用分区控制方法时,设Eij为第i道工序j(j≠5)动作的输出有用功,ηij为第i道工序j动作的平均能量效率,Pi5为等待阶段所有的电机和泵在卸荷时的功率,则完成n道工序需要消耗的能量为

(11)

(12)

由于压制动作连续,因此Tw2=0,压制阶段不存在等待功率的消耗。在节拍允许的情况下,其他驱动单元的的等待时间也可以为0,系统可以不存在等待损耗。改进前后消耗的能量之差为

(13)

4案例分析

以某公司公称压力20 MN,装机功率510 kW的拉伸液压机为例,对采用分区控制方法前后的单台液压机的能量消耗及效率提升情况进行对比。同时,为了更清楚地比较采用液压机组驱动系统分区控制方法后,单台液压机的能量节约情况,选择多台相同的液压机作为液压机组,不改变每个动作接入系统液压系统的电机和泵的个数,不改变每个动作持续的时间长度,进行单一工况的设计。

液压机的结构特征:滑块固定在2个活塞和1个柱塞上,活塞和柱塞在固定于上横梁的缸体内上下运动。当活塞缸及柱塞缸的上腔通入高压液体时,滑块在液压油压力的作用下向下运动;当活塞缸的下腔通入高压液体时,滑块在液压油压力的作用下向上移动。通过换向阀切换回路,对液压油的方向进行切换。改变不同阀的状态,达到不同阶段需求的不同压力,实现液压机的整个成形过程。

单台液压机驱动系统由6台三相交流异步电机与7台恒功率变量泵组成,其中,5台额定功率为75 kW的电机分别与1台最大排量为400 L/min的泵相连,另外1台90 kW功率的电机与2台泵相连,这2台泵的最大排量之和为402 L/min,构成双联泵组,驱动系统的额定输入功率矩阵Pe=[75 75 75 75 75 90]kW。

4.1单台液压机的能量消耗

单台液压机在驱动系统的驱动下,完成下降、压制、保压、回退等动作。每个动作需求的压力和流量不同,导致对驱动系统的利用情况不同,因此电机泵组产生了不同的接入状态。经测试,在某种拉深成形的一个完整的成形过程中,电机在快降、慢降、压制、保压、快回、慢回动作下对应于Pe的状态矩阵分别为S11、S12、S2、S3、S41、S42:

S2=S41=I6S3=S42=I6- S11

对以上各个工作状态的液压机的成形过程进行能量消耗测试。在拉深成形过程中,完成一次成形过程需24 s,其中下降时间为0~4 s,包括动作1快降 (0~2 s) 和动作2慢降(2~4 s );动作3压制时间为4~8 s;动作4保压时间为8~10.5 s;回退时间为 10.5~14 s,包括动作5快回(10.5~13 s) 和动作6慢回(13~14 s);等待(设为动作7)时间为14~24 s。

用AITEK的AWS2103系功率仪对每个动作下输入的有功功率进行测试,采样间隔Δt=0.01 s,得到每个动作每个时刻的功率Pt,则每个动作输入的有功能量:

(14)

其中,tm为动作m的开始时间;Δtm为动作持续的时间;Em为完成动作m输入的有功能量,m=1,2,…,7。进行多次测试,得各个动作下输入的有功能量,如表 1所示。则液压机完成一次成形过程的能量消耗为

Ein=E1+E2+…+E7=4864.29 kJ

(15)

液压系统的成形能转换效率为

η=E3/Ein=975.24/4864.29=20.05% (16)

4.2液压机组的能量消耗

由液压系统在此次成形过程的动作节拍可知,压制时长为4 s,整个工作过程为24 s。据此,选择驱动系统驱动6台相同的液压机,驱动系统可连续不断地为液压机组压制动作提供能量,同时单台液压机完可完成一个成形过程。驱动系统驱动的不同液压机的相同动作的时间长度都一样,式(9)可以写成:

fj=[tj/tP]+1j=F,M,R

(17)

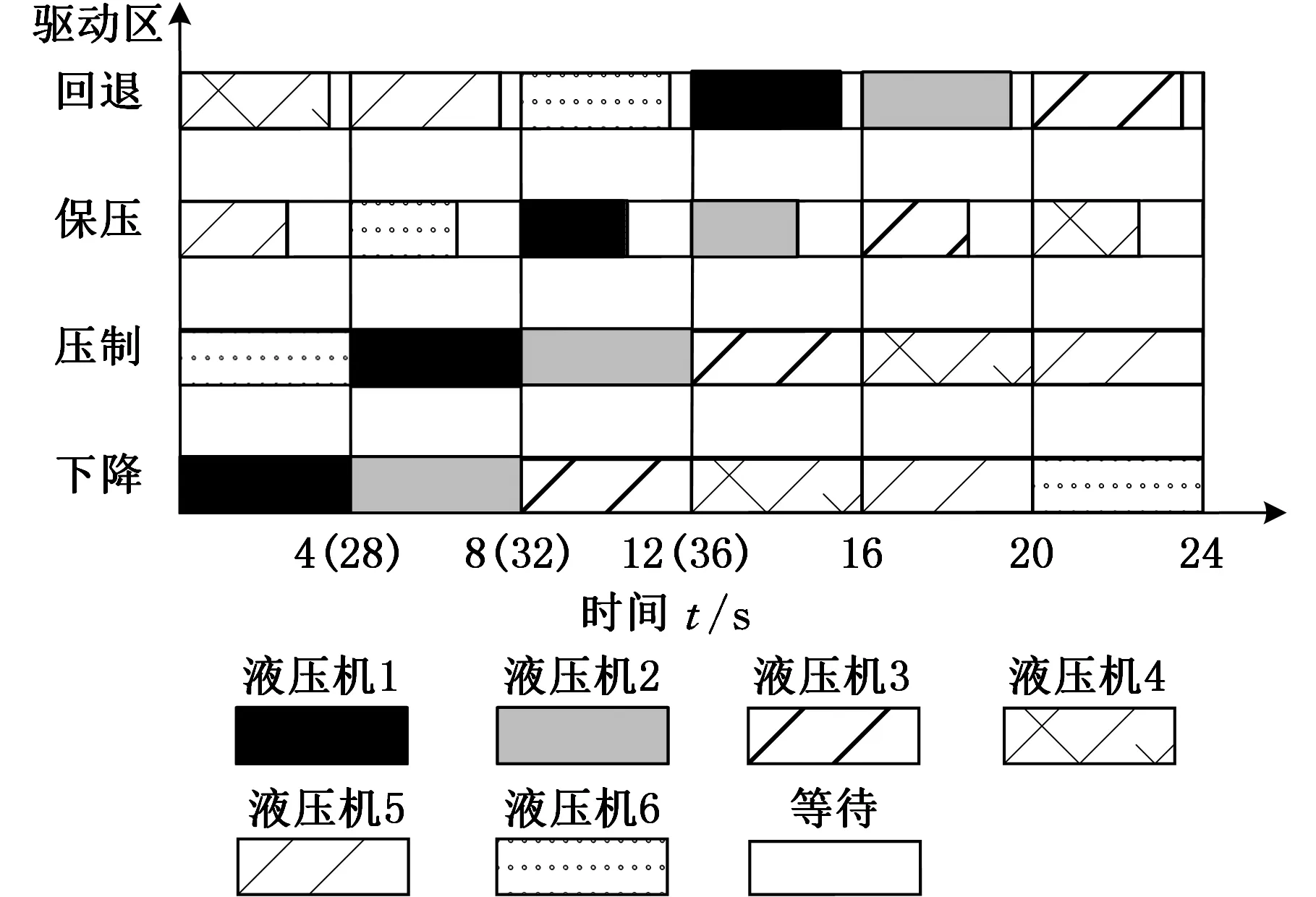

根据每个动作的时长得fF=fM=fR=1,即每个驱动区设置一个驱动单元即可实现整个液压机组的连续工作。在一个工作循环中,每个驱动区的工作状态如图6所示。

图6 一个循环过程中驱动区的工作状态

开始工作时,液压机1在下降驱动区的驱动下开始下降;4 s时,液压机1的下降动作完成,在压制区的驱动下开始压制动作;下降区开始驱动液压机2完成下降动作,其他时间节点也以此方式完成驱动单元的切换。等待表示这段时间区域内,驱动区的驱动单元处于卸荷的状态,不为任何一台液压机提供能量。

受实验条件的限制,仅去除每个动作下处于卸荷状态的电机和泵,保留用于提供能量的电机和泵,并且保证每个动作最大的功率要求,不对电机泵组做进一步优化。使每个驱动区高功率工作状态下的状态矩阵S都是满秩矩阵。因此,PFe=[75 75 75 75 75]kW,PPe=PMe=[75 75 75 75 75 90]kW,PRe=[90]kW。

压制区驱动单元电机和泵的个数没有改变,且在液压机之间切换时,没有等待时间,每台液压机压制动作消耗的能量不变,即

ΔEP=0

(18)

下降驱动区的驱动单元在不同液压机之间切换时,也不存在等待时间。去除90 kW的电机后,单台液压机下降动作提供能量减少ΔEF:

ΔEF=Pe2(Δt1+Δt2)=186.56 kJ

(19)

式中,Pe2为测试的90 kW电机带动双联泵的卸荷功率。

保压驱动区只保留90 kW的电机带动双联泵,提供保压动作的能量,减少了5台75 kW的电机泵组。保压区在为每台液压机提供保压动作的能量后,存在等待时间Δt2-Δt4,导致单台液压机保压动作提供的能量减少ΔEM:

ΔEM=5Pe1Δt4-Pe2(Δt2-Δt4)=223.04 kJ

(20)

式中,Pe1为测试的单台75 kW电机泵组的空载功率。

回退区驱动单元没有改变,但为每台液压机提供回退能量后,存在等待时间Δt2-Δt5-Δt6,单台液压机保压动作提供的能量增加ΔER:

ΔER=(5Pe1+Pe2)(Δt2-Δt5-Δt6)=81.92 kJ

(21)

使用分区控制节能方法后,由表2所示数据可得一个成形过程单台液压机需要输入的能量:

(22)

液压机系统的成形能转换效率为

(23)

表2 各个阶段单台液压机输入有功能量变化情况

案例中,使用液压机组分区节能控制方法后,在一次完整的成形过程中效率提升:

η=η′-η=13.6%

(24)

能量减少百分比:

(25)

上述案例中,液压机在工作时,输入能量的40%消耗在电机的空运行上,只有20%用于液压机的成形阶段,等待阶段的存在降低了液压机的工作效率,液压系统输入输出功率的不匹配导致了能量的损失。液压机正常工作时,一次成形过程的能量消耗为4864.29kJ。采用液压机组分区控制节能方法以后,仅去掉每个动作处于待机的电机,1台液压机进行一次成形过程的能量消耗为2898.46kJ,节约能量1965.83kJ,效率提升为13.6%。仅去除多余电机泵组的方式,并不能使每个动作电机的平均负载率处在容许的范围,没有达到高效率的能量匹配。若依据能量匹配方法,对每个驱动单元的组成进行优化,能量消耗将会进一步减少。

5结论

(1)液压机组分区控制节能方法,使用特定的液压驱动区为不同液压机的相同阶段提供成形能量,实现了驱动单元输出功率与动作消耗功率的匹配。

(2)通过不同液压机之间的节拍协调,对多台液压机的工作时间进行调度,使液压机组分时共享同一驱动系统。

(3)液压机处于等待状态时,将不同液压机的等待时间根据调度方法分散于不同的时间区间,驱动区不冲突地为其他液压机提供能量,缩短甚至消除了驱动区的等待时间,大大提高了整个液压系统的能量利用率。

参考文献:

[1]WangT,WangQ.AnEnergy-savingPressure-compensatedHydraulicSystemwithElectricalApproach[J].IEEEASMETransactionsonMechatronics, 2014, 19(2): 570-579.

[2]SongH,WangZ.GrainRefinementbyMeansofPhaseTransformationandRecrystallizationInducedbyElectropulsing[J].TransactionsofNonferrousMetalsSocietyofChina, 2011, 21(S2): 353-357.

[3]LinT,WangQ.HydraulicAccumulator-motor-generatorEnergyRegenerationSystemforaHybridHydraulicExcavator[J].ChineseJournalofMechanicalEngineering, 2012, 25(6): 1121-1129.

[4]MinavT,ImmonenP,LaurilaL,etal.ElectricEnergyRecoverySystemforaHydraulicForklift—TheoreticalandExperimentalEvaluation[J].IETElectricPowerApplications, 2011, 5(4): 377-385.

[5]HoTH,AhnKK.DesignandControlofaClosed-loopHydraulicEnergy-regenerativeSystem[J].AutomationinConstruction, 2012, 22: 444-458.

[6]高峰. 液压挖掘机节能控制技术的研究[D]. 杭州:浙江大学, 2002.

[7]沈海阔,智少丹,金波. 基于能量调节的电液变频速度控制系统[J]. 农业机械学报,2012,43(4): 197-201.

ShenHaikuo,ZhiShaodan,JinBo.VariableFrequencyElectro-hydraulicVelocityControlSystemBasedonEnergyRegulationStrategy[J].TransactionsoftheChineseSocietyforAgriculturalMachinery, 2012,43(4): 197-201.

[8]DahmusJB,GutowskiTG.AnEnvironmentalAnalysisofMachining[C]//ASME2004InternationalMechanicalEngineeringCongressandExposition.Anaheim,California, 2004:643-652.

[9]MonnJ,RaffioT,KissockK.EnergyEfficientMechanicalPressandHydraulicSystemOperation[J]SAETechnicalPaper,2012-01-0326.

(编辑张洋)

收稿日期:2015-09-21

基金项目:国家自然科学基金资助重点项目(51135004);国家自然科学基金国际(地区)合作与交流项目(51561125002)

中图分类号:TH137.7

DOI:10.3969/j.issn.1004-132X.2016.14.017

作者简介:刘志峰,男,1963年生。合肥工业大学机械工程学院教授、博士研究生导师。主要研究方向为机电产品绿色设计理论与方法、绿色制造工艺技术、废旧电子电器产品回收工艺与装备、先进制造技术、金属切削理论及刀具设计。发表论文150余篇。李磊,男,1991年生。合肥工业大学机械工程学院博士研究生。黄海鸿,男,1980年生。合肥工业大学机械工程学院教授、博士研究生导师。高梦迪,女,1990年生。合肥工业大学机械工程学院博士研究生。李新宇,男,1985年生。合肥工业大学机械工程学院讲师。

An Energy-saving Partition Control Method Drive System for Hydraulic Presses

Liu ZhifengLi LeiHuang HaihongGao MengdiLi Xinyu

Hefei University of Technology,Hefei,230009

Abstract:To reduce the energy consumption of hydraulic press, an energy-saving partition control method was proposed. Several hydraulic presses were grouped to share the only drive system which was partitioned into several regions corresponding to hydraulic press operations named drive zone. The same operations of different hydraulic presses were carried out with the drive of the same drive zone. The output power of each drive unit matched the consumed power of the operations corresponding to the drive unit after energy efficiency optimization. The scheduling method of hydraulic press group was analyzed to ensure that different hydraulic presses in a group shared a drive zone in different time after the adjustment of working beat. The working processes of hydraulic press group were tested and analyzed. The results show that the energy consumption reduces by 40%, and the efficiency of a single hydraulic press increases by 13.3%.

Key words:hydraulic press group; drive zone; matching; scheduling; energy-saving